二氧化硫填料吸收塔的设计计算

张晓燕,欧阳欣,郭立影,王春波,马红丹,韩方外

(赤峰学院 化学化工学院,内蒙古 赤峰 024000)

二氧化硫填料吸收塔的设计计算

张晓燕,欧阳欣,郭立影,王春波,马红丹,韩方外

(赤峰学院化学化工学院,内蒙古赤峰024000)

本次课程设计中最主要的任务是充分利用水来吸收空气中所含的二氧化硫气体的原理,再进一步进行解析提纯和处理得到二氧化硫.最重要的要求是设计包含塔径、填料塔高度,通过物料衡获得到所需基础数值,最后进行所需要尺寸的计算获得多种设计参数,为下一步绘图打基础,并且提供数值参考.

水;SO2;吸收;填料吸收塔

设计题目:

设计处理量为2250m3/h水吸收二氧化硫过程填料吸收塔

原始数据及条件:

废气处理量:2250(每年生产2000小时)

废气中二氧化硫含量:11%

二氧化硫回收率不低于:96%

吸收剂用量为最小用量的:1.2倍

操作压力:常压

操作温度:25℃

1 绪论

1.1吸收的简介

当液体与气体的混合物充分接触时,液体可将气体中的部分组分溶解,且不溶的组分还保留在原气体中,这样可把气体中的各组分分离.在化工生产中吸收过程常用来分离气体混合物,其主要原理是根据溶解度的差异来分离在同一吸收剂中不同的组分.[1]

1.2吸收的应用

吸收单元操作是化工中常用的传质过程,主要用于以下两种情况:

(1)获得产品.将气体中的有效成分用吸收剂吸收下来得到产品.如硫酸吸收三氧化硫制浓硫酸.

(2)回收有价值成分.为防止有价值成分从气相中失去,用吸收剂将其吸收达到目的.例如一些挥发溶剂的回收[2].

2 设计吸收塔的方案

2.1选择吸收剂

在吸收操作中,选择适当的吸收剂,是比较重要的.同时经济性对吸收操作有着重要的影响.通常情况下,吸收剂的选择,应考虑下面几点:

(1)不易挥发,以便吸收剂在再生或吸收过程中的挥发[3]损失;

(2)操作温度下,吸收剂粘度要小、泡沫少,使吸收塔内气相和液相充分接触[4]状况;

(3)不易燃、稳定性好、价格便宜等[5].

总的说来,选择用应考虑具体情况或主要因素,既要考虑到工业要求又要考虑经济是否合理[6].

本设计采取二氧化硫作为溶质,水作为吸收剂[3、4].

2.2吸收塔设备的选择

吸收塔设备主要有填料塔和板式塔.

精馏过程塔和吸收塔的设备一致,因此可用直径小的塔来完成实验,不仅填料层与中塔板的阻力减小、传质特性较好、成本低和弹性低等[10].

此外,填料塔效率高、阻力小、节能,因此填料塔的使用较多.此次实验的吸收塔设计处理量不是很大,因此选用填料吸收塔[11].

2.3选择填料

2.3.1填料及要求

对填料要求表现在以下几点:

(1)要有较大的比表面积at,是指单位体积填料的表面积m2/m3;

(2)液体要有较好的在分布性能;

(3)填料是非金属填料的要有较大的强度;

(4)价格一定要低廉;

2.3.2介绍填料种类及特性

工业填料按其形状和它的结构可分为散装的颗粒填料和规整的填料:

(1)颗粒填料通常为湿法乱堆或者干法乱堆.主要填料类别有:拉西环填料

鲍尔环填料,阶梯环填料等环形填料.

(2)对于规整的填料是有整齐堆砌的几何形状,在工业上通常会用到波纹填料,优点为传质效率高、结构紧凑、处理量微大,但也有其不足,不易处理悬浮物、粘度大的物料,并且物料的价格较为贵.

综合上述因素考虑,此次设计的过程我采用阶梯环填料.[12]

2.3.3填料尺寸

填料尺寸的大小会直接的影响并作用于塔底操作以及设备的投资.从实验当中可以看出,塔径(D)与填料外径(d)之比,其比值有一个下限值,如果径比值小于最小值时,在塔壁周围的填料空隙率就会不均匀而且较大,气流容易出现短路,已出现显著的液体壁流等诸多现象[15]剧增.

各种填料径比下限:

拉西环~20—30(8-10)

鲍尔环~10—15(〉=8)

阶梯环15(〉=8)

综合考虑,选择阶梯环填料.

2.4.4填料材质的选择

综合考虑填料性能和经济因素.

(1)陶瓷有耐腐性、有良好的耐热性,且价格便宜,但其质脆、而且易碎;

(2)金属材质的主要有碳、不锈钢、铝和铝合金等;

因为在整个过程中的处理量不是很大,因此用到的塔直径也不会较大,就采用DN38聚丙烯塑料阶梯环填料.它的主要性能参数有:

比表面积:at=132.5m2

填料因子:øF=170m-1

临界张力:σc=33dyn/cm

2.4确定操作的温度

对于本次设计,通过整个吸收过程的气相和液相关系可以知道,若想使溶质组分的溶解度增加就需要降低温度,所以温度较低有助于吸收,吸收系统的情况决定着整个过程的操作温度的最低限.根据本次设计的要求,操作温度定为25℃.[13]

2.5操作压力的确定

增加压力可提高传质动力,从而提高吸收效果.但不宜太高,如果压力过高,对设备的要求就会过高,经济就不合理.

在本次设计中,从吸收过程的气液平衡可知,压力升高,溶质组分的溶解度也升高,因此可得出加压有助于吸收.在整个过程中,随着操作压力不断加大,实验要求设备加工的制造也会提升,同时其耗能随之加大.综上所述,实验采取常压101.325kPa.[14]

3 计算吸收塔工艺的条件

3.1液相的物性数据

在实验采取浓度较低的吸收的过程中,溶液的物性数据、纯水的物性数据相似.[8]25℃条件下,水的所有物性数值如下[17]:

密度ρL=997.08(kg/m3)

粘度μL=8.90×10-4(Pa·s)=3.20kg/(m·h)

表面张力δL=71.97(dyn/cm)=9.41×105(kg/h)

SO2在水中的扩散系数DL=1.47×10-5(cm2/s)=5.29×10-6(m2/h).

3.2气相物性数据

混合气体的平均摩尔质量为:

混合气体的平均密度为:

混合气体的粘度与空气的粘度的数值类似,查手册[9]的25C°空气的粘度为:

SO2在空气中的扩散系数为:

3.3气液两相平衡时的数据

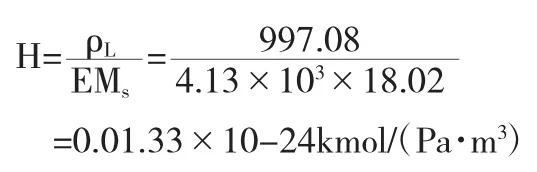

常压下25℃SO2在水中的亨利系数为:[15]

相平衡常数为:

溶解度系数为:

3.4物料的衡算

物料的衡算用此式:GB(Y1-Y2)=Ls(X1-X2),在低浓度与高浓度的吸收都是比较合适的,物料衡算需要用到此式[16].(以下计算过程分别以G和L表示和).

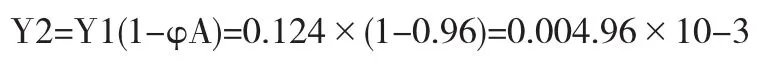

进塔气相摩尔比为:

出塔的气相摩尔比是:

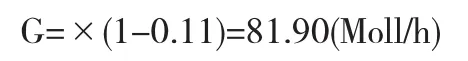

进塔惰性气相的流量是:

此次属于低浓度吸收,因此平衡曲线可看成直线,为

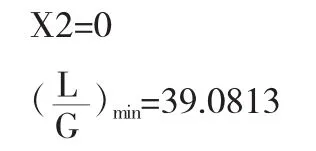

计算最小的液气比是:

吸收的过程是纯溶剂的过程,其塔的液相组成是:

取操作液相与气相的比为最小的气相液相比的1.2倍,

3.5计算填料塔的尺寸

3.5.1计算塔径

用Checker通过图来计算泛点的气速[17].其液相质量的流量按纯水的计算,即:

气相质量流量为:

Checker通用关联图的横坐标为:

查Checker通用关联图得(附录三图1):

此次实验选用的塑料阶梯为环类填料

并查表4,填料因子BF=170m-1,

泛点气速:

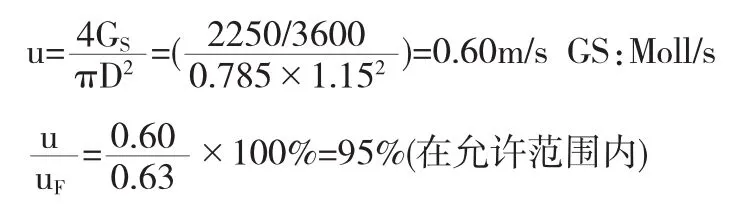

在散装填料,其泛点率值为0.5~0.85,其选取时,进行加压的操作,应选取泛点率较大的泛点率,在减压时,应选泛点率小的,取u=0.7uF=0.8×1.0516=0.8413m/s较高的泛点率,减压操作选择较低的泛点率,此处取u=0.7×较高的泛点率,减压操作选择较低的泛点率,此处取=0.7=0.7× 0.90=0.63m/s.

圆整塔径取1150000mm.

3.5.2泛点率校核和填料规格校核

填料的规格:

要求阶梯环径比为D/d>8,

即才符合要求

3.5.3校核液体的喷淋密度

其最小润湿率为(LW)min=0.08m3/(m·h)

查阅《化工原理课程设计(化工传递与单元操作课程设计)》得:

最小喷淋密度为:

故满足最小的喷淋密度.

经校核知其填料塔的直径大小合理.

3.6计算填料层的高度

3.6.1计算传质的单元数

其解吸的因数是Y1*=mX1=40.76×2.5×10-3=0.10

其解吸因数为

其气相总传质的单元数为:

3.6.2计算传质单元的高度

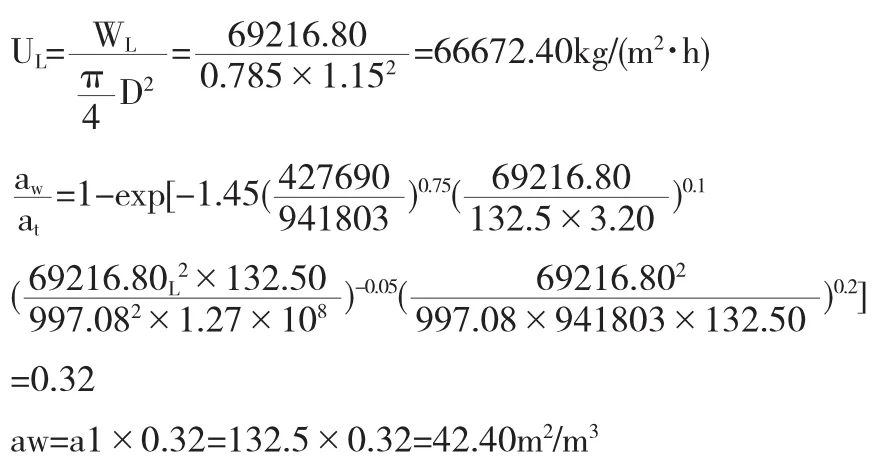

其气相总传质的单元高度应采用其修正的恩田的关联式进行计算[18]:

查表4(常见材质的临界表面张力值)

δc=33dyn/cm=427680kg/h

δL=72.67dyn/cm=941803kg/h

液体的质量通量是:

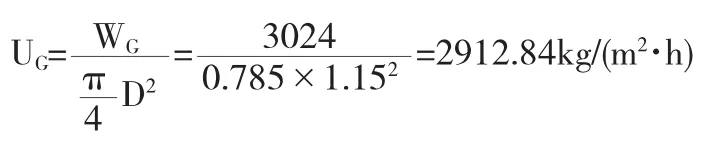

气体的质量通量是:

气膜的吸收系数计算:

液膜的吸收系数计算:

3.6.3填料层高度的计算

根据设计经验,填料层的高度一般是:

因此取Z'=1.4×2.60=3.64m

所以取4m.

h=8×1150=9200mm计算填料层的高度是413000mm,所以不需分段.

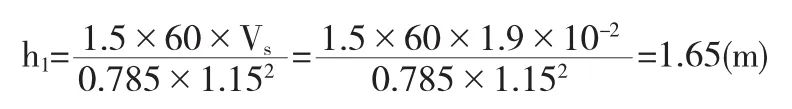

3.7计算填料塔的附属高度

根据经验可知,塔上部的空间高度,可通过资料查取1,通常液相在塔底大约停留15分钟,塔釜液占的空间高度是:

顾及到气相接管的高度,其底部高度取2.5m,所以塔的附属高度取1.53+2.5=3.580m

因此塔实际高度为H=4+3.5=7.5m.

3.8填料层的压力降的计算

气体通过其填料层压力降采用Checker的图来计算,可知横坐标为:

查表4《散装填料压降填料因子平均值》得

所以填料层压力降ΔP=49.05×7.5=367.88Pa

3.9计算液体的分布器

3.9.1注意液体分布器的选型

液体分布装置包括槽盘式、盘式、槽式及有管式等.

对于液体的分布装置有很多种,其种类有,有管式、、盘式、槽式及槽盘式等很多种类.主要以管式和槽式为主,管式的极少用到[19].

表1 列出了散装填料塔的分布点密度推荐值

如果塔径和填料层高度的比大于一定数值时,次填料层需分段.装液体分布器在填料层中,主要为了收集上层的液体,方便了为下一层给予均匀液体的分布[19].

3.9.2分布点密度的计算

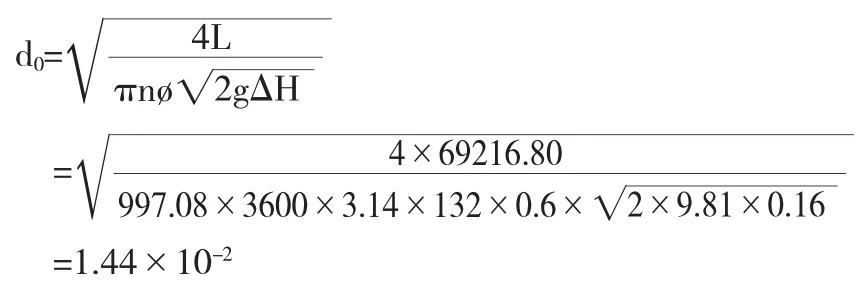

按照Checker建议值,D≥1200mm时,喷淋点密度为42点,在整个过程中塔的液相负荷是特别大的,喷淋点密度为10420点/m2.分布点数n=0.785×1.152×104=108.

由于分布点几何、流量都均匀的原则,对分布点开始设计.其结果是为:设七道二级槽,在槽侧面开一个孔,让槽宽为80毫米,高为210毫米,其两槽的中心矩是160毫米,使分布点呈正三角形.设计布液点数为n=112点.

3.9.3布液计算

ø为0.55~0.60

取ø=0.60,ΔH=160mm

〔1〕丁忠浩,翁达打.固体和气体废弃物再生与利用[M].北京:国防工业出版社,2006.

〔2〕李文彬,周洪才.流体输送与热工基础[M].云南:云南科技出版社,1996.

〔3〕杜晓杰.丁醚及其复合吸收剂中CO2溶解度的测定和模型化[D].北京化工大学.

〔4〕潘文群,何灏彦.传质分离技术[M].天津:化学工业出版社,2008.

〔5〕郭仁惠.环境工程原理[M].北京:化学工业出版社,2009.

〔6〕魏姚灿,等.塔设备设计[M].上海:上海科学技术出版社,1988.

〔7〕谭天恩,麦本熙,丁惠华.化工原理(上、下册)第二版[M].北京:化学工业出版社,2001.

〔8〕匡国柱,史启才,等.化工单元过程及设备课程设计[M].北京:化学工业出社,2002.

〔9〕大连理工大学,等.化工容器与设计手册.北京:化学工业出版社,1989.

〔10〕《化学工程手册》编辑委员会.化学工程手册——气液传质设备.北京:化学工业出版社,1989.

〔11〕张洪流.化工原理[M].上海:华东理工大学出版社,2006.

〔12〕张佑红,吴高安,王志魁.液体并流塔板汽体不混合时雾沫夹带和漏液对塔板效率的影响.

〔13〕陈敏恒.化工原理[M].北京:化学工业出版社,2004.

〔14〕张前程,简丽.填料吸收塔中适宜液气比的确定[J].内蒙古工业大学学报,第20卷.

〔15〕姚玉英.化工原理(新版)上、下册[M].天津:天津大学出版社,1999.

〔16〕王志魁.化工原理(第二版)[M].北京:化学工业出版社,2002.

〔17〕华磊.锅炉排烟中二氧化硫吸收装置的设计与试验研究[D].河南农业大学.

〔18〕吉林化学工业公司设计院,化学工业部化工设计公司.化工工艺算图(第一册).常用物料物性数据.北京:化学工业出版社,1982.10.

〔19〕张素香,袁忠泽,孙铁.板式空冷器入口管箱液体分布器结构分析[J].辽宁石油化工大学学报,2006,17(2).

O69

A

1673-260X(2016)07-0001-04

2016-03-23