4.0 mm热镀锌钢板生产实践与工艺优化

赵 欣, 张洪涛

(河北钢铁集团邯钢分公司冷轧厂, 河北 邯郸 056015)

4.0 mm热镀锌钢板生产实践与工艺优化

赵欣,张洪涛

(河北钢铁集团邯钢分公司冷轧厂, 河北邯郸056015)

针对邯钢连续热镀锌线在开发4.0mm热镀锌钢板的过程中常出现的三种质量缺陷,分析其产生原因,提出相应的工艺优化和改进措施。改进后,可成功开发生产出质量优良的4.0mm热镀锌钢板。

热镀锌缺陷解决措施

河北钢铁集团邯钢公司(全文简称邯钢)冷轧厂连续热镀锌线为引进意大利达涅利公司技术,采用改良森吉米尔法退火工艺进行生产,是国内首条以热轧卷板为基板的热镀锌生产线,年产量达30万t。目前,该生产线生产的产品厚度为1.45~3.0 mm、宽度为1 000~1 500 mm、锌层厚度为80~350g/m2(双面),产品主要应用于建筑行业。

为提高市场竞争力,邯钢热镀锌生产线将厚度为4.0mm的热镀锌板的开发作为攻关项目。如果板带过厚,会造成入口焊接困难;工艺段对产品表面质量的控制较普通规格的操作难度更大,在改良森吉米尔法的退火工艺中,温度的控制相对困难,不仅要确保镀层黏附性,还要杜绝脱锌现象。另外,受在线气刀最佳控制范围限制,低速厚边成为制约厚规格产品质量的缺陷。经过不断探索和实践,对加热炉进行工艺改进、气刀参数优化等措施,终于成功开发出4.0mm的极限规格热镀锌板并实现稳定生产。

1 主要问题及解决措施

由于热镀锌焊机采用电阻焊,对板带厚度和碳当量相当敏感,焊接存在很大的困难,因此,在4.0 mm厚度带钢的生产准备期间进行了大量焊接试验。对基板焊接后进行拉力试验,要求焊缝位置强度超过基板强度的100%;对原料基板质量进行了深入研究并提出以下要求:

1)备料要求:酸洗备料无欠酸洗、过酸洗、严重的停车斑缺陷;酸洗切边质量良好,边部无棱角;外圈表面不存在氧化锈斑。

2)入口上卷要求:钢卷上卷到位,要求钢卷操作侧边缘与芯轴南侧划线处保持对正;4.0 mm规格钢板集中上2号线;穿带过程中要求有专人在平台监护,防止跑偏或带头撞坏设备;头、尾剪切长度不低于7m,将头尾超厚部分切除。

3)焊接要求:生产采用4.0 mm和3.5 mm规格交替的焊接方式;交替焊接保持宽度规格一致;生产前更换新焊轮,以保证焊接质量;焊完对焊缝进行锤击检查;每焊完一道对焊轮表面进行修磨,彻底清除表面所粘铁屑;为防止运行过程中断带,4.0 mm的焊接采用焊机自动焊接加人工补焊方式,即焊机焊接完毕后再由焊工从带钢宽度两侧的焊缝进行人工加固补焊,强化焊缝质量;焊缝两边切月牙后进行补焊,补焊长度两边不低于150 mm,对焊缝上、下表面均要进行补焊;彻底清除带钢表面人工补焊产生的焊渣;焊接参数见表1。

表1 焊接参数表

镀层与钢基体之间的黏附性不良会导致钢板在弯曲试验或后续加工过程中出现锌层脱落的现象。就改良森吉米尔法的工艺特点来说,其退火炉的头部为直燃段,炉温最高为1 300℃,带钢表面的残存油脂在炉内是通过明火加热产生的高温挥发掉的。对带钢表面质量和锌层黏附性的控制,除炉温外,对带钢温度、炉内气氛、燃气质量、炉压及相互协调配合的控制要求都很高。每个要素一旦出现异常,都将打破平衡,造成脱锌。

1)直燃段炉的炉温偏低,未达到1100℃以上。

2)炉内空燃比设定不当,造成燃气不足、空气过剩。

3)直燃段某个烧嘴的煤气或空气阀门失灵。由于空燃比是按照整区的煤气和空气流量计算的,若单个烧嘴的煤气阀门关闭,会导致该烧嘴处只有空气进入,造成局部氧化脱锌;若单个烧嘴的空气阀门关闭,尽管该烧嘴处只有煤气通入,但按照整区10个烧嘴的煤气和空气量来测算空燃比时,如果其他烧嘴的空气量增大,也会造成局部氧化脱锌。

4)煤气热值波动或偏低。

5)炉内气氛氧含量、露点高。

6)炉内压力偏低。

1)为确保炉内的还原气氛,将带钢温度控制在相应钢种的温度范围内,炉膛温度达到1 100~1250℃。

2)炉内空燃比的设定保持在燃气过剩、空气不足的状态,一般设定在0.9~0.95左右。

3)生产线所使用煤气为焦炉煤气,保证正常生产的热值为3800~4100kcal/m3。当热值偏低时,空燃比应相应降低,由于自动控制设定值最低为0.8,必要时需采取手动控制方式,具体方法如下:

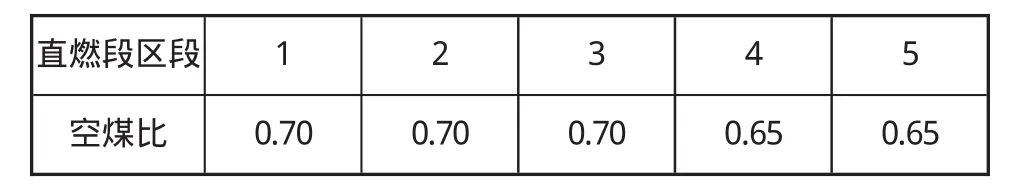

当煤气热值在3700~3800kcal/m3时,直燃段各区的空煤比设定见表2。

表2 煤气热值在3 700~3 800 kcal/m3的直燃段各区的空煤比值

当煤气热值在3600~3700kcal/m3时,直燃段各区的空煤比设定见表3。

表3 煤气热值在3 600~3 700 kcal/m3的直燃段各区的空煤比值

当煤气热值持续1 h内<3 600 kcal/m3时,将直燃段各区的空煤比设定为0.65~0.68。为保证炉膛温度,直燃段各区空煤比设定不得低于0.65。

4)检查炉子的密封性,将炉内气氛氧含量(氧的质量分数)控制在<10×10-6、露点<-10℃。

5)正常生产中炉内直燃段压力为30~50Pa。当生产线发生异常降速,需要操作人员手动调节空气和煤气流量时,应注意循序渐进,始终按照炉压为正原则,合理控制炉压,避免大幅波动,以保证炉内气氛的稳定性。

厚边是带钢经镀锌后在带钢两边上下表面边缘出现的羽毛状斜纹,用手触摸有凹凸感,锌层化学分析时镀层重量大于其带钢横向相邻处的镀层重量。根据《邯钢镀锌钢带质量检验标准》,锌层200 g/m2以上边部允许有宽度不超过70 mm(轻微手感)的锌纹或锌花异常。厚边不仅影响产品外观,同时也会造成设备钝化,产生不良影响。使挤干辊面受力不均,产生钝化黄边缺陷;更严重的是在出口卷取时,因张力作用,开卷后形成浪板缺陷。

在线使用的方登气刀在带钢运行速度30~180 m/min范围内可以得到很好的表面质量,然而对于4.0 mm这样的极限规格来说,带钢的运行速度仅为22~24m/min。在如此低速的生产过程中,气刀在刮除多余液态锌的同时对其的冷却作用也愈加明显。随着气刀压力的增大,冷却作用超过刮锌作用,液态锌在被吹掉前已经凝固。因此在低速生产中压力越大,冷却作用就越显著,锌层也就越厚,特别是边部的散热尤为明显,从而易产生厚边。

1)优化气刀开口度。为消除低速厚边,重新优化调整气刀刀唇开口度,增大刀唇两端的宽度,从而增大边部吹气量。从刀唇中部到两端,刀唇的开口度为:中间900 mm范围内唇缝宽1.0 mm,气刀端部逐渐过渡到1.5 mm,如图1所示。刀唇边部开口度的增宽,可以补充气刀气流在带钢边部的损失,使带钢表面镀层均匀。

图1 气刀上下刀唇缝隙的宽度分布

2)合理调整气刀角度。过去上下气刀均采用0角度喷吹;改进后将带钢两侧气刀喷嘴角度调节为上气刀-1°、下气刀-3°,可避免喷吹的气流在钢带的两端相遇时产生大的涡流,消除气流的漩涡。经实验得之,两侧喷嘴角度一般可相差1°~2°,否则引起带钢两面镀层厚度不同[1]。为消除这种缺陷,应适当地调整带钢两侧气刀的喷嘴角度,使超出带钢宽度的气流部分不在A点相交,而在A′点相交,从而保证边缘刮锌正常,见图2。

2 结语

在采用改良森吉米尔法工艺开发生产4.0 mm极限厚度热镀锌板的过程中,上述三种质量缺陷曾是制约产品质量的主要技术难题,通过工艺攻关有效解决了此类问题。该品种的成功开发填补了热基镀锌产品的一项空白,不仅为公司创造了可观的经济效益,而且扩大了邯钢热基镀锌产品的市场占有率,为今后的开发更新品种奠了基础。

图2 气刀角度调节示意图

[1]李九岭.带钢连续热镀锌:第3版[M].北京:冶金工业出版社,2010:410.

(编辑:贺焱)

Production Practice and Process Optimization of 4.0 mm Hot-dip Galvanized Steel Sheet

ZHAO Xin,ZHANG Hongtao

(Cold Rolling Mill of Handan Iron and Steel Company,Hebei Iron and Steel Group,Handan Hebei 056015)

The three kinds of quality defects of 4.0 mm hot-dip galvanized sheet steel are analyzed,which are produced in hot-dip galvanizing line of Hebei Iron and Steel Group,Handan Iron and Steel Company Cold Rolling Mill.Meanwhile,the appropriate process optimization and improvement measures are put forward.Finally,the successful development and production of excellent 4.0 mmhot-dip galvanized sheet steel is realized.

hot-dip galvanizing,defect,solution measures

TG162.83

A

1672-1152(2016)02-0078-03

10.16525/j.cnki.cn14-1167/tf.2016.02.30

2015-12-31

赵欣(1980—),女,河北钢铁集团邯钢公司冷轧厂热镀锌工艺技术主管,工程师。