叶轮式内喷润滑剂砂轮的流场分析及实验研究

霍文国 丁元法 张翔宇 董庆运 蔡兰蓉

1.天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津,3002222.贵州省新材料研究开发基地,贵阳,550002

叶轮式内喷润滑剂砂轮的流场分析及实验研究

霍文国1丁元法2张翔宇1董庆运1蔡兰蓉1

1.天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津,3002222.贵州省新材料研究开发基地,贵阳,550002

提出了一种叶轮式内喷润滑砂轮结构及其磨削加工的方法。基于FLUENT软件模拟分析了叶轮式内喷润滑砂轮的内腔固体颗粒流场,设计出了叶轮式内喷润滑砂轮,并通过内喷润滑砂轮磨削TC4钛合金实验,分析了内喷润滑砂轮的磨削加工性能。结果表明:叶轮式固体内喷润滑砂轮中的润滑剂在离心力的作用下,通过砂轮外缘微孔直接析出到砂轮表面,能够实现抑制钛合金黏附、降低磨削区温度和摩擦因数的目的。

叶轮式;内喷砂轮;流场;磨削温度;摩擦因数

0 引言

磨削加工过程中产生的高温高热很容易烧伤工件表面,而大量采用冷却液又会污染环境,因此在磨削过程中采用固体粉末内润滑技术具有重要的研究意义。砂轮内腔设计为叶轮结构,叶轮型腔的固体润滑剂粉末颗粒的流动是十分复杂的气-固两相湍流流动过程。

叶轮式内喷润滑砂轮内部结构与泵和风机相近,许多学者对风机或泵叶轮内部湍流中粒子轨迹的数值模拟进行了研究。文献[1]提出了用三维有限元数值插值技术和4阶Ruage-Kotta法解高阶常微分方程组的新方法,并利用此方法求解离心叶轮机械内三维粒子的运动轨迹方程。文献[2]采用欧拉-拉格朗日法对固体颗粒在离心风机中的轨迹进行了定性分析。文献[3-6]采用已得到普遍应用的k-ε双方程湍流模型,对风机内部的二维流场和二维粒子运动轨迹进行了模拟,但这种模型由于采用的是各向同性的湍动黏度来计算湍流应力,因此难以考虑旋转流动及流动方向表面曲率变化的影响,用来模拟强旋流并不理想[7]。于是,很多研究者将以各相异性为前提的雷诺应力方程模型应用于旋风分离器等有强旋流的流场[8-11]。

Hoekstra等[12]采用雷诺应力模型中的LRR[13]模型计算了旋风分离器中的强旋流场,并与标准的k-ε模型和RNGK-ε模型计算结果以及LDV实验的结果进行了比较。周力行等[14-15]采用雷诺应力模型及简化后的代数应力模型计算强旋流气-固两相流,并推导出用于气-固、气-液两相流计算的统一两阶矩模型。梅丹等[16]基于雷诺应力模型采用结构化网格计算了离心风机内气固两相流场。雷诺应力模型的优点在于可以准确考虑各向异性效应,无需人为引用半经验公式进行修正,对于存在旋流场的情况可以进行准确的计算和模拟[17]。

本文采用雷诺应力模型结合颗粒轨道模型的方法,通过对叶轮内固体润滑剂粉末湍流场的计算,对固体颗粒在离心叶轮内部流场中的运动进行了数值模拟,基于理论分析设计了一种叶轮式内喷润滑砂轮,并进行实验验证。

1 自润滑砂轮的叶轮内腔气-固两相润滑流场分析

1.1FLUENT中多相流模型的选择

在FLUENT中提供的模型有VolumeofFluid模型(VOFmodel)、混合模型(mixturemodel)、DiscretePhase模型(DPmodel)和欧拉模型(Eulerianmodel)[18]。VOF模型适合于分层流动或自由表面流;Mixture模型考虑了离散相和连续相的速度差及相互之间的作用,但相与相之间是不相容的;Eulerian模型可以对各相进行单独的计算,但计算量大;Mixture模型和Eulerian模型适合于流动中有混合相或分离相,或者离散相的体积份额超过12%的情况;DP模型采用的是Lagraian-Eulerian方法,粒子的运动按Lagrarian方法计算,连续流体的计算采用Eulerian方法[19-23]。综合考虑,本文选择Eulerian模型进行计算。

1.2叶轮型腔几何建模

内喷润滑砂轮的内腔采用开口式叶轮结构,叶轮外径根据轴向间隙的情况增大到1.25D2[24-25],转速n=2000r/min。表1是叶轮内腔的主要几何参数。

表1 叶轮式自润滑砂轮的内腔主要几何参数

内喷润滑砂轮叶轮内腔的全流场二维计算模型如图1所示,包括叶轮、砂轮壳体及腔体。采用GAMBIT软件进行网格划分,网格的等角斜率和等尺斜率都小于0.85,网格质量良好。考虑到计算精度和计算时间的综合要求以及叶片复杂的外形,本研究采用非结构化六面体网格,自适应生成原始的网格,然后对局部加密处理以改善网格的质量,共生成276 860个单元。在计算中,将模型分成旋转流场部分和非旋转流场部分。

图1 内喷润滑砂轮示意图

1.3边界条件

计算边界条件包括转速、外界大气压力和出口压力;物性参数包括固相颗粒和标准状态下空气密度、动力黏滞系数,考虑相间相互作用阻力系数,无滑移壁面条件。颗粒粒径取为 5、50、100μm;颗粒入口质量浓度取为0.05、0.25、0.5mg/cm3。

1.4数值离散方法及收敛性

本研究采用高精度有限元方法离散偏微分方程组,压力和速度的耦合采用SIMPLE算法。压力方程的离散采用标准格式,动量方程、湍动能和耗散率输运方程的离散采用二阶迎风格式。采用欠松弛因子迭代,假定叶轮进口前速度在轴向均匀分布,其大小为流量与进口面积之比[8]。在近壁区采用标准壁面函数。

2 计算结果及颗粒轨迹分析

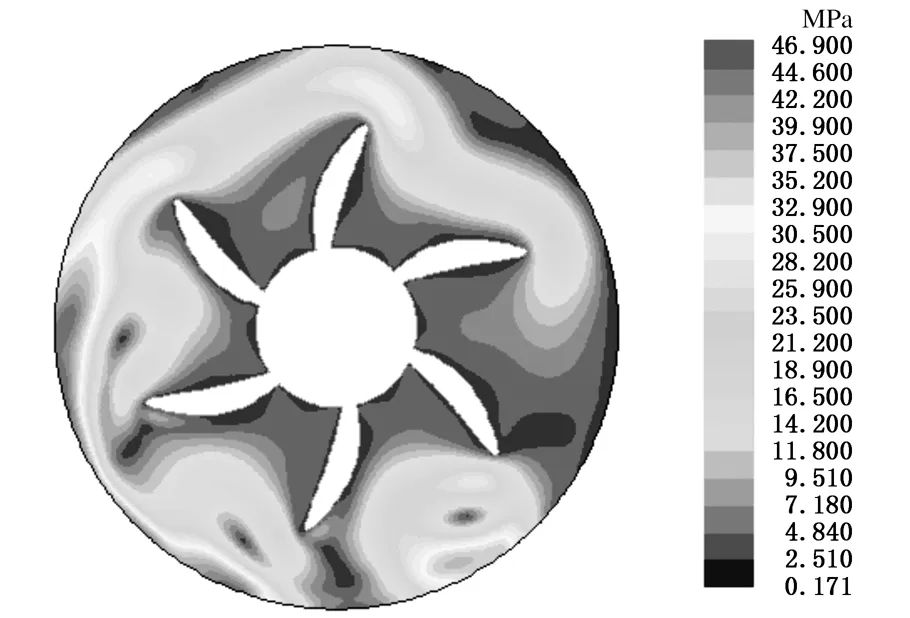

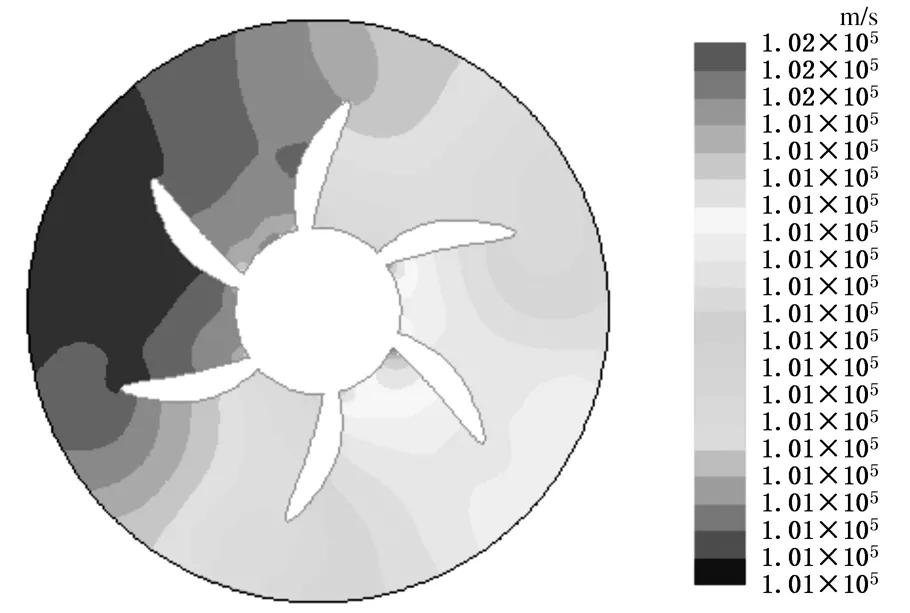

在砂轮转速不同时,固体石墨润滑微粒在叶轮型腔内压力模拟效果如图2所示。由图2可见,砂轮内腔的高压区域主要集中在半侧,最大达到48.6MPa。在砂轮转速不同时固体石墨润滑微粒在叶轮型腔中运动模拟效果如图3所示。由图3可见,润滑剂颗粒高速区域主要位于叶轮片尖点位置,最高线速度为5.57×104m/s,在叶片的前半部分,润滑粒子以较低的速度撞向叶片表面,在叶片和气流的带动作用下,润滑颗粒的速度很快变得与气流速度相当。在叶片的后半部分,颗粒运动的方向基本与叶片平行,在叶片出口处,颗粒以接近叶片安装角的出射角沿压力面飞出流道。

(a)砂轮转速1800 r/min

(b)砂轮转速3600 r/min图2 叶轮内腔压力分布矢量图

(a)砂轮转速1800 r/min

(b)砂轮转速3600 r/min图3 叶轮内腔速度分布矢量图

3 实验验证

3.1叶轮式内喷润滑砂轮设计

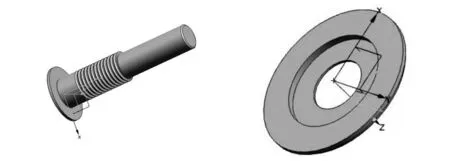

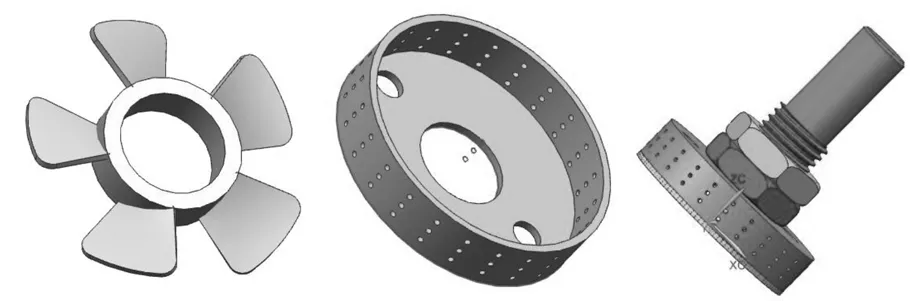

内喷润滑砂轮利用砂轮的高速旋转带动砂轮内腔的叶轮异步旋转,以产生驱动气流,通过气流驱动力和离心力的共同作用将填充在砂轮内腔的固体润滑剂通过砂轮表面析出微孔,均匀地析出到磨削弧区,进行磨削润滑和冷却。实验砂轮设计为外圆结构,如图4所示,主要由安装连接轴、砂轮基体、底盘及内腔叶轮等组成。为了保证整个磨削加工过程中能够持续提供润滑剂粉末,外圆砂轮的端面上均布四个孔。首先底盘安装在砂轮轴上,然后将叶轮叶片安装在底盘上部,最后通过螺母和垫片将砂轮基体安装在底盘上。

(a)固定螺栓砂轮轴(b)底板

(c)砂轮内腔叶轮结构 (d)外圆结构(e)整体结构图4 内润滑砂轮结构示意图

3.2叶轮式内喷砂轮制造

砂轮轴直径设计为25mm,砂轮基体外径为120mm,析出微孔孔径为0.5~2mm,石墨粉末补充孔直径为5mm,叶轮采用125FSB-40L氟工程塑料,叶片叶轮如图5a所示。外圆内喷润滑砂轮基体如图5b所示,加工之后的砂轮轴如图5c所示。

砂轮基体表面采用单层电镀立方氮化硼(CBN)工艺,CBN粒度选择为80/100目。制作好的单层电镀CBN砂轮如图5d所示。叶轮式内喷润滑砂轮主要有砂轮轴、砂轮基体、底盘组成。叶轮采用3D打印技术加工,基体、流道孔采用加工中心加工。为探索流道的最佳孔径,润滑剂析出微孔直径分别设计为0.5mm、1mm、1.5mm、2mm。砂轮制作方法采用金属结合剂电镀工艺。

(a)砂轮内腔叶轮(b)砂轮外圆基体

(c)砂轮基体(d)电镀内喷砂轮图5 内润滑砂轮结构示意图

3.3实验

3.3.1实验条件

砂轮基体与连接轴用双螺母连接锁紧,将连接轴装入内径为20mm的刀套中并锁紧。在数显铣床上装夹效果如图6所示。润滑剂采用3000目石墨粉。实验工件为TC4合金,尺寸为:长×宽×高=160mm×20mm×20mm,夹具采用自制恒力装夹装置。磨削线速度分别选择2,4,9,19m/s,法向磨削力分别为100,150,200,250N;工件进给速度为512cm/min。

图6 内润滑砂轮结构示意图

磨削力采用瑞士Kistler9257B三向压电式测力仪测试,磨削温度采用K型标准热电偶顶丝法测量,采集卡为NIUSB-621X动态信号采集仪。表面形貌观察采用基因士VHX-1000C超景深三维显微系统。

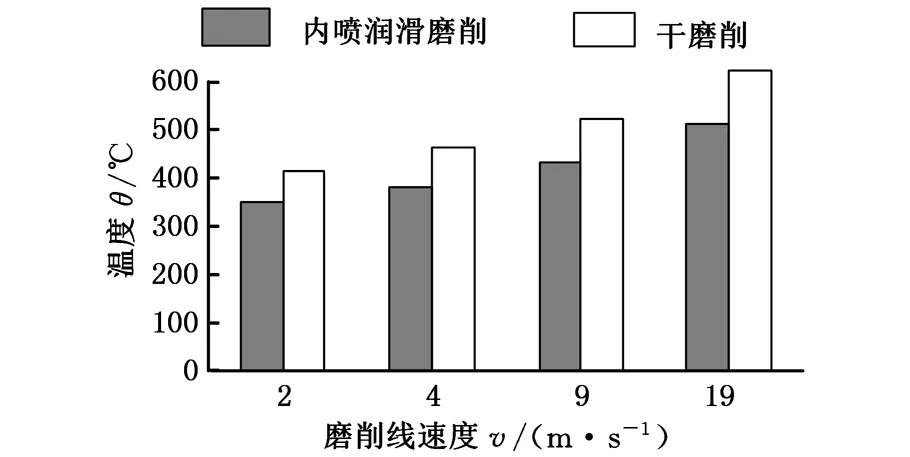

3.3.2磨削温度分析

当法向磨削力F为200N时,不同磨削线速度下磨削温度变化如图7所示。由图7可见,随着线速度的增大,磨削温度升高,这主要是由于单位时间内磨粒与工件的磨削次数增多所致。但随着线速度的增大,内喷砂轮磨削温度升高没有干磨削时温度升高明显,这是由于砂轮转速的升高使得石墨润滑剂的析出速度增大,石墨在砂轮表面的润滑性能和抗钛合金黏附性能增强所致。干

图7 不同磨削线速度下磨削温度变化

磨削时温度明显比有石墨润滑时要高,这主要是因为磨削钛合金时,钛合金极易黏附在砂轮表面,降低砂轮磨粒的出露高度,降低砂轮的切削能力,磨削区摩擦加剧,进而造成磨削力增大、磨削温度升高。采用内喷砂轮润滑磨削时,石墨从砂轮内部直接析出到砂轮表面,在砂轮表面形成一层润滑层,抑制了钛合金的黏附,从而避免这一磨削加工的恶性循环,因此它一方面可以降低磨削区温度,另一方面也提高了砂轮切削能力。

在磨削线速度v为19m/s,法向磨削力F不同时磨削温度变化如图8所示。由图8可见,随着法向磨削力的增大,磨削温度逐渐升高。内喷砂轮润滑磨削温度明显低于干磨削温度,且随着磨削力的增大,内喷砂轮润滑磨削温度与干磨削温度差也增大。

图8 不同磨削法向力下磨削温度变化

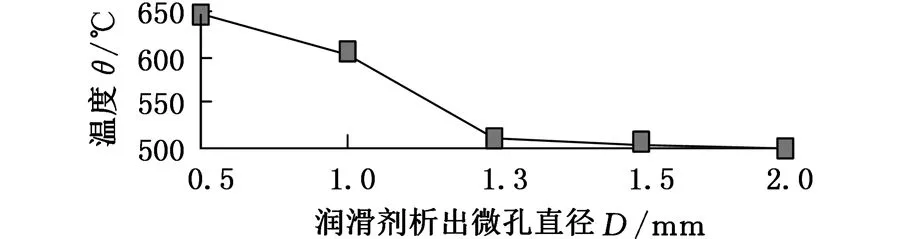

通过析出微孔直径D大小不同的磨削实验可知,D小于1mm时砂轮无明显出粉,D大于2mm的砂轮润滑剂粉喷出速度过大,D在1~1.5mm范围内石墨喷粉效果好。通过自制恒力磨削装置施加法向磨削力F为200N,砂轮线速度v为19m/s时,润滑剂析出微孔直径与磨削温度的关系如图9所示。

由图9可见,随着析出微孔直径的增大,磨削区温度逐渐减小。这主要是析出直径增大后,单位时间内析出到砂轮表面的石墨增多,润滑剂涂层润滑性能和抑制钛合金黏附性能增强所致,但当析出微孔直径D超过1.3mm后,温度降低不明显。

图9 润滑剂析出微孔直径与磨削区磨削温度关系

3.3.3磨削力分析

通过自制恒力磨削装置施加不同大小磨削法向力,在砂轮线速度v为19m/s时,润滑剂析出微孔直径D与磨削区摩擦因数关系如图10所示。摩擦因数采用测力仪测得磨削切向力与恒力装置施加法向力比值计算所得。由图10可见,随着析出微孔直径的增大,磨削区摩擦因数逐渐减小。这主要是析出直径增大后,单位时间内析出

图10 润滑剂析出微孔直径与磨削区摩擦因数的关系

到砂轮表面的固体润滑剂增多,砂轮表面的润滑剂涂层润滑性能和抑制钛合金黏附性能增强所致,但当析出微孔直径超过1mm后,摩擦因数减小趋势变缓。

3.3.4砂轮表面形貌磨削分析

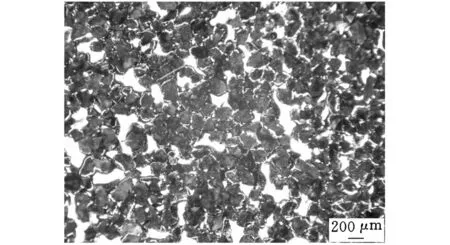

磨削加工前砂轮和连续磨削30min后砂轮表面微观形貌如图11所示,由图11可看出,内喷润滑砂轮磨削后表面磨粒分布均匀,磨粒的大小也较为均匀,无明显成块脱落现象,单个磨粒能够较好地保持锋利外形,磨粒磨损高度明显小,与磨削加工前变化不明显。说明石墨粉在磨削过程中起到了良好的润滑作用。

(a) 加工前

(b)加工后图11 内喷润滑砂轮磨削加工前后砂轮表面形貌

4 结论

(1)内喷润滑砂轮的析出速度与析出微孔直径、叶轮参数和砂轮转速等有关,砂轮转速越大,析出速度越大,析出微孔直径越大,析出量越大。

(2)内喷润滑砂轮磨削时磨削温度、磨削区摩擦因数均低于干磨削的磨削温度和摩擦因数,并随着砂轮线速度、析出微孔直径的增大,磨削温度和摩擦因数逐渐减小。

(3)内喷润滑砂轮的析出微孔直径D存在最优值,当线速度为19m/s时,D一般取1~1.5mm。润滑剂析出量既达到润滑和抑制黏附效果,同时不会产生二次污染。

(4)在磨削力比较大的情况下,相对于干磨削,固体润滑剂内喷润滑降温效果明显。内喷润滑砂轮适用于重载大负荷磨削场合。

[1]周力行.湍流两相流动与燃烧的数值模拟[M].北京:清华大学出版社,1991.

[2]潘文全.工程流体力学[M].北京:清华大学出版社,1987.

[3]潘应康,陈康民.离心风机叶轮内气固两相流动的理论及数值解法[J].华东工业大学学报,1996,18(2): 27-34.

PanYingkang,ChenKangmin.TheTheoryandU-nmericalMethodforGas-solidTwo-phaseFlowinCentrifugalFan’sImpeller[J].JournalofUniversityofEastChinaforScienceandTechnology, 1996, 18(2): 27- 34.

[4]胡桂荣,李意民,贾晓娜.离心风机内气固两相流的数值模拟[J].煤矿机械,2008,29(3): 37-39.

HuGuirong,LiYimin,JiaXiaona.SimulationofGas-solidTwo-phaseFlowofCentrifugalFan[J].CoalMineMachinery, 2008, 29(3): 37-39.

[3]潘海波,郭宏伟,虞维平,等. 离心除尘风机气固两相流动的数值模拟[J].流体机械, 2005,33(6): 11- 13.

PanHaibo,GuoHongwei,YuWeiping,etal.SimulationoftheGas-particleTurbulentFlowofCentrifugalFan[J].FluidMachinery, 2005, 33(6): 11- 13.

[4]吴俊峰,朱晓农,陈启明,等.通风机内部流场和性能的数值模拟及其分析[J].流体机械,2009,37(9): 19-22.

WuJunfeng,ZhuXiaonong,ChenQiming,etal.NumericalSimulationandAnalysisonFlowFieldandPerformanceofFans[J].FluidMachinery, 2009, 37(9): 19-22.

[5]崔晓钰,翁建华,陈善年.离心通风机内气固两相流动计算[J].风机技术,2001(4): 44-47.

CuiXiaoyu,WongJianhua,Chenshannian.CalculationofBothGasandSolidPhaseFlowinCentri-fugalFan[J].CompressorBlower&FanTechnology, 2001(4): 44- 47.

[6]陈慎宇,眭曦,王灿星.离心式通风机内部流场的数值模拟[J]. 流体机械,2007, 35(9): 22- 25.

ChenShenyu,SuiXi,WangCanxing.ThreedimensionalNumericalSimulationoftheInternalFlowintheCentrifugalFan[J].FluidMachinery, 2007, 35(9): 22- 25.

[7]陆耀军,周力行,沈熊. 不同湍流模型在液-液旋流分离管流场计算中的应用及比较[J]. 清华大学学报: 自然科学版,2001,41(2): 28- 33.

LuYaojun,ZhouLixing,ShenXiong.DifferentTurbulenceModelsforSimulatingaLiquidLiquidHydrocyclone[J].JournalofTsinghuaUniversity:ScienceandTechnology, 2001, 41(2): 28-33.

[8]王海刚,刘石,姜凡. 用雷诺应力模型计算旋风分离器中气-固两相流动[C]//中国工程热物理学会燃烧学学术会议.上海,2003: 232- 239.

[9]魏新利,张海红,王定标,等.旋风分离器内颗粒轨迹的数值模拟[J].郑州大学学报: 工学版,2004,25(3): 14-17.

WeiXinli,ZhangHaihong,WangDingbiao,etal.NumericalSimulationofthePaticles’TrackinaCycloneSeparator[J].JournalofZhengzhouUniversity(EngineeringScience), 2004,25(3): 14-17.

[10]CokljatD,SlackM.Reynolds-stressModelforEulerianMultiphase[J].ProgressinComputationalFluidDynamics,2006,6(1): 168-178.

[11]GerolymosGA,ValletI.WallnormalFreeFeynoldsStressModelforRotatingFlowsAppliedtoTurboMachinery[J].AIAAJournal,2002,40(2): 199-208.

[12]HoekstraAJ,DerksenJJ.AnExperimentalandNumericalStudyofTurbulentSwirlingFlowinGasCyclone[J].ChemicalEngineeringScience,1999,54(4): 2055 -2065.

[13]HanjalicK.AdvancedTurbulenceClosureModels:aViewofCurrentStatusandFutureProspects[J].HeatFluidFlow,1994,15(3): 178- 203.

[14]周力行,廖昌明,陈涛.强旋气-粒两相湍流的统一二阶矩封闭模型[J].工程热物理学报,1994,15(3): 327-330.

ZhouLixing,LiaoChanging,ChenTao.AUnifiedSecond-orderMomentTwo-phaseTurbulenceModelforStronglyswirlingGas-particleFlows[J].JournalofEngineeringThermophysics, 1994,15(3): 327-330.

[15]ZhouLX.TheoryandNumericalModelingofTurbulentGasParticleFlowsandCombustion[M].Beijing:SciencePress,1993.

[16]梅丹,幸福堂. 颗粒在离心风机内运动轨迹可视化预测的实现[J].武汉科技大学学报:自然科学版,2007,30(5): 518- 521.

MeiDan,XingFutang.VisualizationResearchofParticleTrajectoryinaCentrifugalFan[J].JournalofWuhanUniversityofScienceandTechnology:NaturalScienceEdition, 2007,30(5): 518- 521.

[17]宋大亮,周立新,陈建华,等. 离心式喷嘴全流场数值模拟[J]. 火箭推进,2011, 37(5):36-40.

SongDaliang,ZhouLixin,ChenJianhua,etal.NumericalSimulationofFullFlowFieldofCentrifugalNozzle[J].JournalofRocketPropulsion, 2011, 37(5):36-40.

[18]王红利,宋鹏云,赵龙. 固液旋流泵固体颗粒分布的数值模拟研究[J]. 机械,2008, 35(12): 9-12,40.

WangHongli,SongPengyun,ZhaoLong.TheNumericalSimulationResearchonDistributionofSolidParticleonSolid-liquidVortexPump[J].Machinery, 2008, 35(12): 9-12,40.

[19]JoseC,MiguelA,FrankK,etal.CharacterizationofaCentrifugalPumpImpellerunderTwo-phaseFlowConditions[J].JournalofPetroleumScienceandEngineering, 2008,63:18-22.

[20]何有世,袁寿其,郭晓梅,等. 分流叶片离心泵叶轮内变工况三维数值分析[J]. 江苏大学学报:自然科学版,2005,26(3):193-197.

HeYoushi,YuanShouqi,GuoXiaomei,etal.NumericalSimulationforInnerFlowofImpellerwithSplittingVanesofCentrifugalPumpunderDifferentOperatingCondition[J].JournalofJiangsuUniversity:NationalScienceEdition, 2005,26(3):193-197.

[21]CuiBaoling,ZhuZuchao,ZhangJianci,etal.TheFlowSimulationandExperimentalStudyofLow-specific-speedHigh-speedComplexCentrifugalImpellers[J].ChineseJournalofChemicalEngineering, 2006, 14(4):435-441.

[22]SpenceR,Amaral-TeixeiraJ.InvestigationintoPressurePulsationsinaCentrifugalPumpUsingNumericalMethodsSupportedbyIndustrialTests[J].ScienceDirectComputers&Fluids, 2008,37:690-704.

[23]罗先武,张瑶,彭俊奇,等.叶轮进口几何参数对离心泵空化性能的影响[J].清华大学学报:自然科学版,2008,48(5):836-839.

LuoXianwu,ZhangYao,PengJunqi,etal.EffectofImpellerInletGeometryonCentrifugalPumpCavitationPerformance[J].JournalofTsinghuaUniversity:ScienceandTechnology, 2008,48(5):836-839.

[24]张金凤. 带分流叶片离心泵全流场数值预报和设计方法研究[D].苏州:江苏大学,2007.

[25]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

(编辑王艳丽)

ExperimentalResearchandFlowFieldAnalysisofImpellerWheelwithInnerSprayLubricant

HuoWenguo1DingYuanfa2ZhangXiangyu1DongQingyun1CaiLanrong1

1.TianjinKeyLaboratoryofHighSpeedCutting&PrecisionMachining,TianjinUniversityofTechnologyandEducation,Tianjin,300222 2.GuizhouR&DCenterofModernMaterials,Guiyang,550002

Animpellerwheelstructureofinnerspraylubricationandgrindingmethodweredescribedherein.TheinnercavitysolidsflowfieldoftheinnerspraylubricationwheelwasanalysedbyFLUENTsoftware,thewheelstructurewithimpellerwasdesigned,andgrindingexperimentswerefinishedthroughtheinnerspraylubricationwheel,lubricationgrindingperformancewasanalyzedduringgrindingTC4alloy.Theresultsshowthat:solidlubricationofinnerspraywheelwithimpellerprecipitateddirectlytothewheelsurfaceundercentrifugalforce,throughtgrindingwheelperipheralporestosuppresstitaniumadhesion,andthegrindingzonetemperatureandfrictioncoefficientwerereduced.

impeller;innerspraywheel;flowfield;grindingtemperature;frictioncoefficient

2015-07-28

国家自然科学基金资助项目(51305301);天津市应用基础与前沿计划资助项目(14JCQNJC05100);贵州省科学技术基金资助项目(黔科合J字[2014]2116号);天津市高等学校创新团队培养计划资助项目(TD12-5043)

TG58

10.3969/j.issn.1004-132X.2016.17.015

霍文国,男,1978年生。天津职业技术师范大学机械学院副教授、博士。主要研究方向为高性能磨削加工技术。发表论文10余篇。丁元法,男,1977年生。贵州省新材料研究开发基地副研究员。张翔宇,男,1984年生。天津职业技术师范大学工程实训中心实验师。董庆运,男,1987年生。天津职业技术师范大学工程实训中心工程师。蔡兰蓉,女,1972年生。天津职业技术师范大学机械工程学院教授。