基于油膜及螺旋桨水动力的轴系校中双向动态优化模型构建

张栋军,黄雨静,严欢,林道荣

基于油膜及螺旋桨水动力的轴系校中双向动态优化模型构建

张栋军1,黄雨静2,严欢2,林道荣2

(1. 江苏宏强船舶重工有限公司,江苏 启东 226259;2. 南通大学 理学院,江苏 南通 226019)

考虑油膜及螺旋桨水动力因素,运用传递矩阵法、有限元法等建立轴系校中双向动态优化模型.

船舶轴系;轴系校中;有限元法;传递矩阵;油膜;螺旋桨

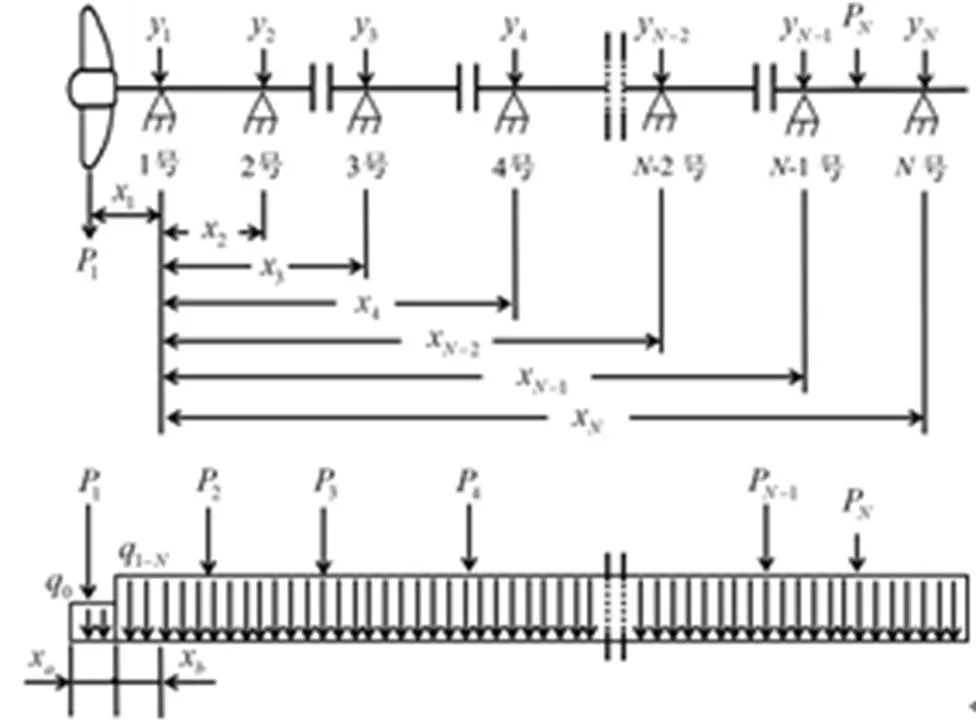

轴系校中是运用某种校中计算方法达到特定标准的要求,从而将轴系安装成某种状态,这状态可以是直线的也可以是曲线的.在这种状态下,各轴段内的负荷、支反力、弯矩和转角等均处在允许范围之内,或具有最佳的合理数值,从而使轴系安全、可靠地运转.轴系校中一般分为静态校中、动态校中和合理校中.静态校中是最早采用的轴系校中方法,假定轴系各轴承为刚性支承,将轴系视作放在刚性支承上的连续梁,一般考虑轴系的热态、冷态和安装状态.动态校中是指计入轴系运转状态所产生的有关力和力矩时的校中计算,包含温度、支承轴承油膜等环境因素以及螺旋桨水动力、螺旋桨浸没船体变形等动力因素.合理校中是轴系设计工作的一部分,融入了轴系设计和工艺,可以较好地改善轴系各个轴承的负荷状况,提高轴系的运转质量.船舶轴系结构简化图见图1.轴系校中计算的研究可以为轴系的安装提供支持,对保证轴系长期安全运行具有极其重要的意义.

图1 轴系结构简化图

轴系校中早在上世纪60年代就有雏形,一般采用直线校中的方法,使轴系的中心线尽量处于一条直线上.人们通过大量研究发现直线校中的不足和危险性,于是考虑将中间轴承位置下移来改变轴承受力,从而减轻对轴系的磨损和破坏,达到保护船只和船员生命安全的目的.上世纪70年代末期,轴系校中计算逐渐发展出了最优化技术,开始使用有限元方法求解优化模型.上世纪90代末期,随着计算机技术的发展,部分船级社开始开发校中计算软件,油膜、螺旋桨水动力和温度等因素造成的影响被考虑进去,这并非真正意义上的动态校中,仅是在轴系静态时达到合理校中的一种补偿.轴系校中计算的方法有传统三弯矩法、传递矩阵和有限元法.文献[1]改进了三弯矩法,不仅满足了静态校中计算的要求,而且还可以进行动态校中计算.文献[2-3]考虑了轴向位置、垂直位置的双向优化.文献[4-6]分别介绍了影响轴系校中的因素和轴系校中的安装工艺.影响校中的因素主要包括水浮力、船体变形、机器热膨胀和轴系支撑刚度等.而文献[7]探讨了螺旋桨水动力对轴系校中状态的影响,在螺旋桨水动力作用周期内,既有改善轴系校中状态的时候,也有使轴系校中状态恶化的时候.对于后一种情况,应该加强研究,传统的校中方法在这方面显然存在缺陷.文献[8-9]采用了动态校中模型,前者考虑了油膜、螺旋桨水动力和支承刚度因素,后者选择轴承油膜进行分析计算.

本文主要研究船体尾轴轴承的受力与油膜、螺旋桨等因素的关系,构建轴系校中双向动态优化模型,并对所建模型进行了评价.

1问题分析

船舶轴系校中的双向优化,一是轴承间距的优化,它考虑的是轴承位置沿轴系纵向的优化;二是轴系最佳校中计算,它考虑的是轴承位置沿轴系垂向的优化.现阶段双向优化都是以尾轴管后轴承的负荷最小为目标函数.

在轴系运转过程中,需要加入润滑油来减少轴承与轴颈的摩擦.由于存在润滑油,轴承与轴颈之间会产生油膜,因而,实际轴承所受的力应当与油膜有关.在不同的支承处油膜厚度存在差异,而且,在轴系运转过程中,油膜提供支力将轴承与轴颈分离,在此期间,油膜的厚度和负荷都是在不断变化的.现实中,由于油膜厚度、转子的位置和轴承反力不同,使周围的轴承受到影响.因此,轴承反力具有复杂性和多变性.当轴承负荷小时,相应的等效轴承位移大,从而使轴承负荷有增大的趋势,反之,则相反.因此,需要考虑的方面有很多,在这里仅对船舶尾轴承进行简单计算.

传统的轴系校中一般是在静态、刚性支承情况下进行,不考虑动态因素的影响.实践表明,动态因素会影响轴系校中的结果,如螺旋桨水动力产生的垂向推力、水平力矩的平均分量和交变分量.这种周期性激振力会使轴系的受力状况产生动态变化,影响轴系运行的安全性与可靠性(计入螺旋桨水动力的轴系校中计算).而为了方便计算,在轴系校中计算时,主要考虑螺旋桨水动力产生的垂直推力和水平弯矩的影响.

由此可见,螺旋桨以及油膜对船舶轴系的影响不可忽略.因此,在考虑轴承间距和轴系校中的基础上,分析了螺旋桨转动及油膜对尾轴管的作用力,通过改进双向优化模型目标函数,使船舶轴系的设计和校中更为合理.

2双向动态优化模型构建

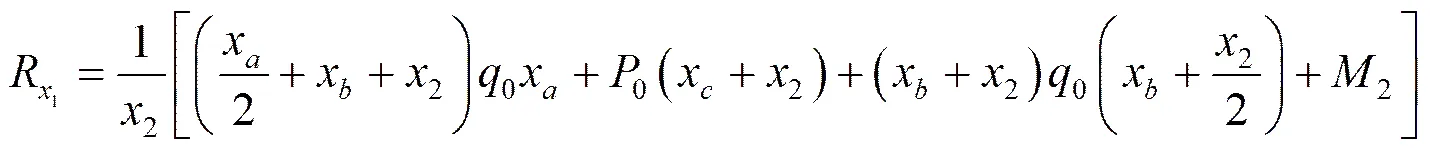

图2 轴系轴承位置双向优化的物理模型

轴系轴承位置双向优化中是考虑船舶轴系纵向和垂向的位置,因此,优化设计的变量为

2.1目标函数的建立

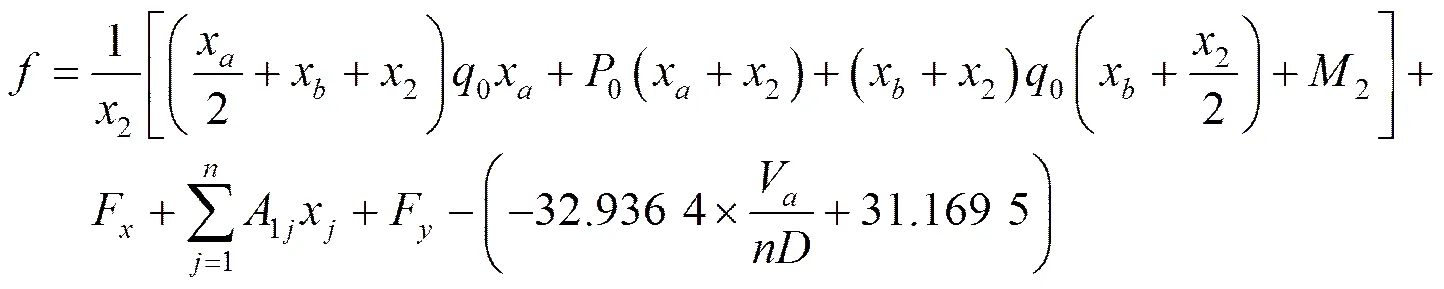

轴系横向优化与轴承负荷影响系数有关,垂向优化与螺旋桨导致的边缘负荷有关,双向优化主要目的是使轴承达到最佳位置时,尾轴承负荷最小.因此,优化的目标函数为,其中:为尾管纵向负荷;为尾管垂向负荷.文献[3]的双向优化模型中,纵向与垂向尾轴管轴承的负荷值分别为

在轴系校中过程中需要考虑油膜及螺旋桨对尾轴的影响,考虑轴系轴承位置沿轴系纵向变化时,还需要考虑油膜对尾轴管后轴承有水平分力,即尾轴管后轴承的承载包括2个部分,即由各轴承通过传递矩阵对尾轴管轴承的负荷值和油膜对尾轴管的水平分力.于是,其中:为油膜对尾轴管的水平分力.

由于螺旋桨水动力产生的垂直推力和水平弯矩,油膜对尾轴管也存在垂直分力,即尾轴管后轴承的承载包括3个部分,即由各轴承通过传递矩阵对尾轴管轴承的负荷值,由螺旋桨水动力产生的垂直推力对尾轴管的影响,油膜垂直推力对尾轴管的影响.于是,其中:为油膜对尾轴管的垂直分力;.进速系数,其中:为螺旋桨进速;为螺旋桨转速;为螺旋桨直径.由于螺旋桨推力越大,轴承负荷越小,因此,此处前加负号.所以,对轴系轴承位置进行双向优化设计时,尾轴管后负荷值即目标函数为

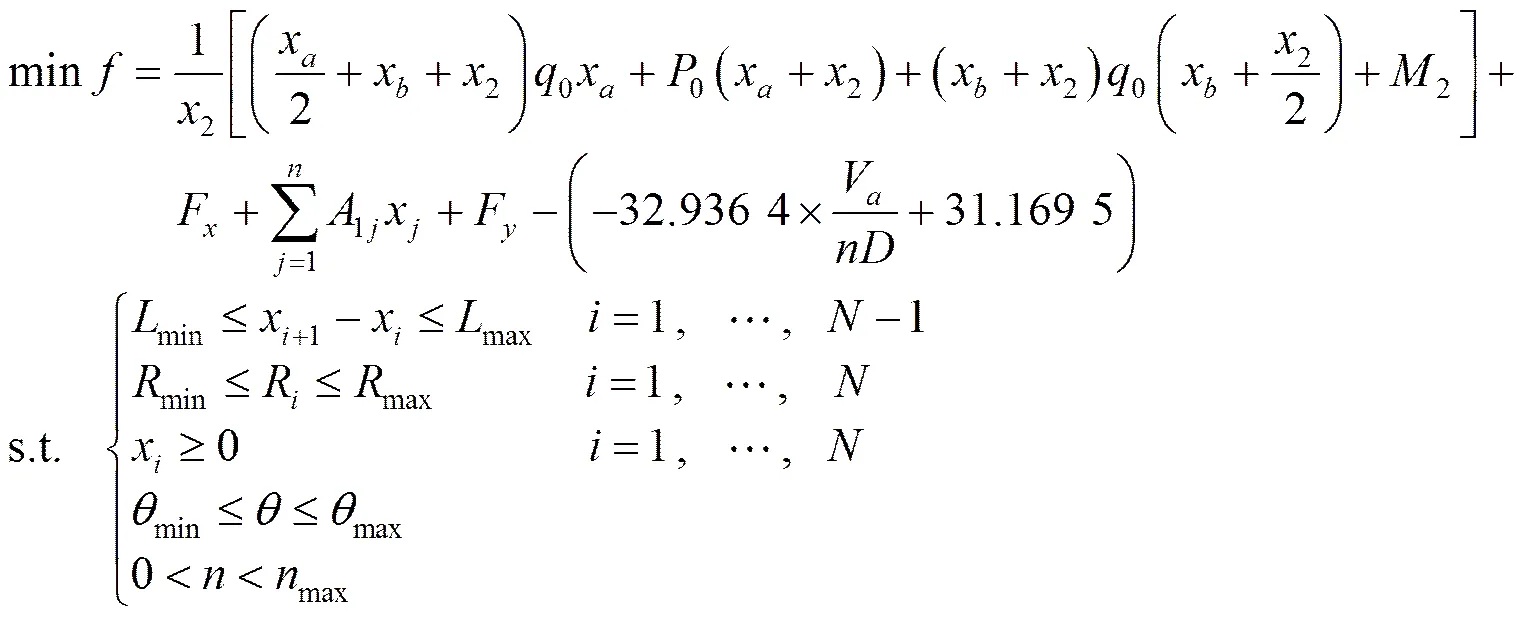

2.2约束条件的确定

由于在双向优化模型中考虑了螺旋桨的水平推力和油膜对尾轴管轴系的影响,因此,在目标函数中,需要约束螺旋桨的转速,即有约束条件,其中:为螺旋桨设计的最大转速.

2.3双向动态优化模型

综上,得到考虑油膜作用和螺旋桨水动力的轴系轴承双向优化模型为

3结论

本文建立的轴系校中双向动态优化模型,克服了文献[3]的双向优化模型只考虑静态的缺陷,也改进了文献[6-10]的单向动态优化模型只是直线校中或曲线校中的单向优化的不足.船舶生产中的轴系校中需要考虑多种因素,本文只是对实际轴系校中从数学的角度建立模型,为船舶企业轴系合理校中提供理论依据,也便于船舶企业开发轴系合理校中的计算机软件.计入油膜和螺旋桨水动力的影响因素,轴系校中双向动态优化模型同时进行直线校中与曲线校中,能更有效地改善轴系校中的状态,使得轴系受力分布合理,减少了对尾轴轴承的负荷,轴系运行更加平稳,从而延长船舶轴系寿命,增加了船舶航行的安全性,更符合船舶的工作要求.

[1] 张昇平,周瑞平,颜世文.三弯矩方程的改进及船舶轴系校中软件研究[J].造船技术,2003(2):35-38

[2] 李百艳.VS480型船舶主机轴系校中[D].大连:大连理工大学,2006

[3] 王贤烽,林青,周继良.船舶轴系轴承位置的双向优化研究[J].造船技术,1993(8):23-26

[4] 周瑞平,徐立华,张平,等.船舶推进轴系校中若干技术问题研究[J].船舶工程,2004,26(6):48-52

[5] 王礼卿.船舶轴系对中探讨[J].船舶技术,2008(3):66-69

[6] 钟涛,耿厚才,饶柱石,等.船舶轴系合理校中及其影响因素分析[J].噪声与振动控制,2010(2):77-80

[7] 王贤峰,周继良,曾庆健.螺旋桨水动力对轴系校中影响的研究[J].武汉水运工程学院学报,1994,18(1):105-110

[8] 耿厚才.船舶轴系的动态校中计算[J].中国造船,2006,47(3):51-56

[9] 陆金铭,周海港,顾卫俊,等.船舶轴系动态校中轴承油膜的影响计算[J].船舶工程,2009,31(6):69-72

[10] 王伟吉,吴炜,张红岩.计入螺旋桨水动力的轴系校中计算[J].船海工程,2012,41(2):88-90

A two-way dynamic optimization model construction on shafting alignment considering oil film and propeller hydrodynamic

ZHANG Dong-jun1,HUANG Yu-jing2,YAN Huan2,LIN Dao-rong2

(1. Jiangsu Hongqiang Heavy Industry Company Limited,Qidong 226259,China;2. School of Science,Nantong University,Nantong 226019,China)

A two-way dynamic optimization model on shafting alignment was established by using the transfer matrix method and finite element method,considering the factors of oil film and the propeller hydrodynamic.

ship shafting;shafting alignment;FEM;transition matrix;oil- film;propeller

1007-9831(2016)07-0021-04

O29

A

10.3969/j.issn.1007-9831.2016.07.006

2016-03-01

国家级大学生创新创业训练计划项目(201310304007Z)——船舶推进轴系校中计算的研究

张栋军(1969-),男,江苏南通人,高级工程师,从事船企生产流程再造研究.

林道荣(1963-),男,江苏南通人,教授,从事组合优化研究.E-mail:ldr001@ntu.edu.cn