高效核电汽轮机高压模块结构强度的研究

邓志成, 王秀瑾, 汪 勇, 杨 宇

(上海发电设备成套设计研究院, 上海 200240)

高效核电汽轮机高压模块结构强度的研究

邓志成, 王秀瑾, 汪勇, 杨宇

(上海发电设备成套设计研究院, 上海 200240)

对高效核电汽轮机的高压模块的结构强度进行了研究,采用有限元分析技术,对高压转子、高压阀壳和高压内缸在稳态额定工况和冷态启动工况的温度场和应力场进行了计算校核,对强度不合格的部件进行了结构优化。结果表明:经过结构优化改进后,高效核电汽轮机高压模块结构强度设计合格。

核电汽轮机; 高压模块; 有限元; 结构强度

我国现有的核电汽轮机大部分为饱和蒸汽汽轮机,与常规火电汽轮机相比,饱和蒸汽核电汽轮机的主蒸汽参数和相对内效率都比较低,建造成本也比较高。某型号核电机组汽轮机的高压进汽采用过热蒸汽,进汽温度达到566 ℃,与饱和蒸汽核电汽轮机相比,具有热效率高、热耗率低、转换比高、安全性好等优点,称之为高效核电汽轮机,其高压模块工作温度高,工作条件恶劣,是核电常规岛的关键部件。为了确保汽轮机高压模块的安全性,需要进行高压模块结构强度研究[1-7]。笔者采用有限元分析技术,对某型号高效核电汽轮机的高压模块的高压转子、高压内缸和高压阀壳建立有限元模型,研究高压转子、高压内缸和高压阀壳的稳态额定工况与冷态启动工况的温度场和应力场分布,对这些部件进行强度校核,并对强度安全裕度不足的部件进行结构改进,为保障该型号高效核电机组的长期安全运行提供依据。

1 研究对象

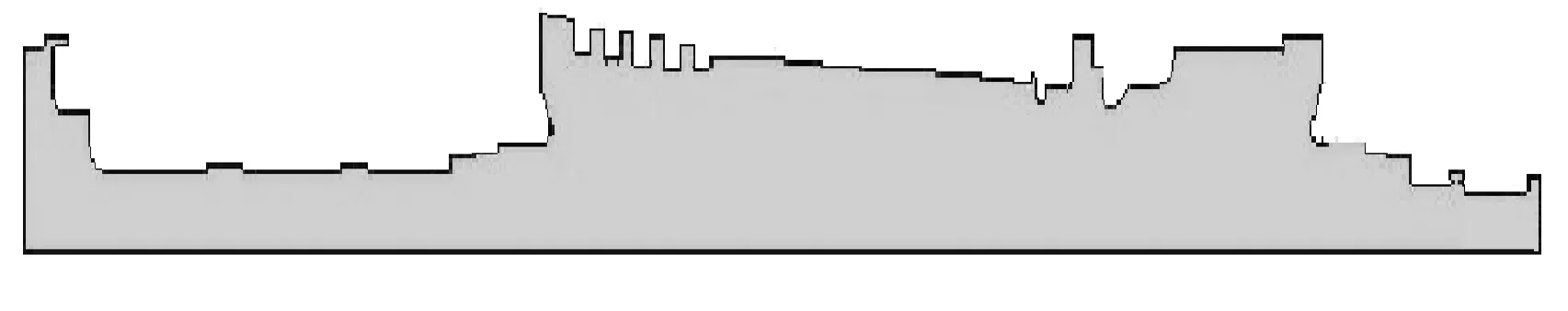

1.1 高压转子有限元模型

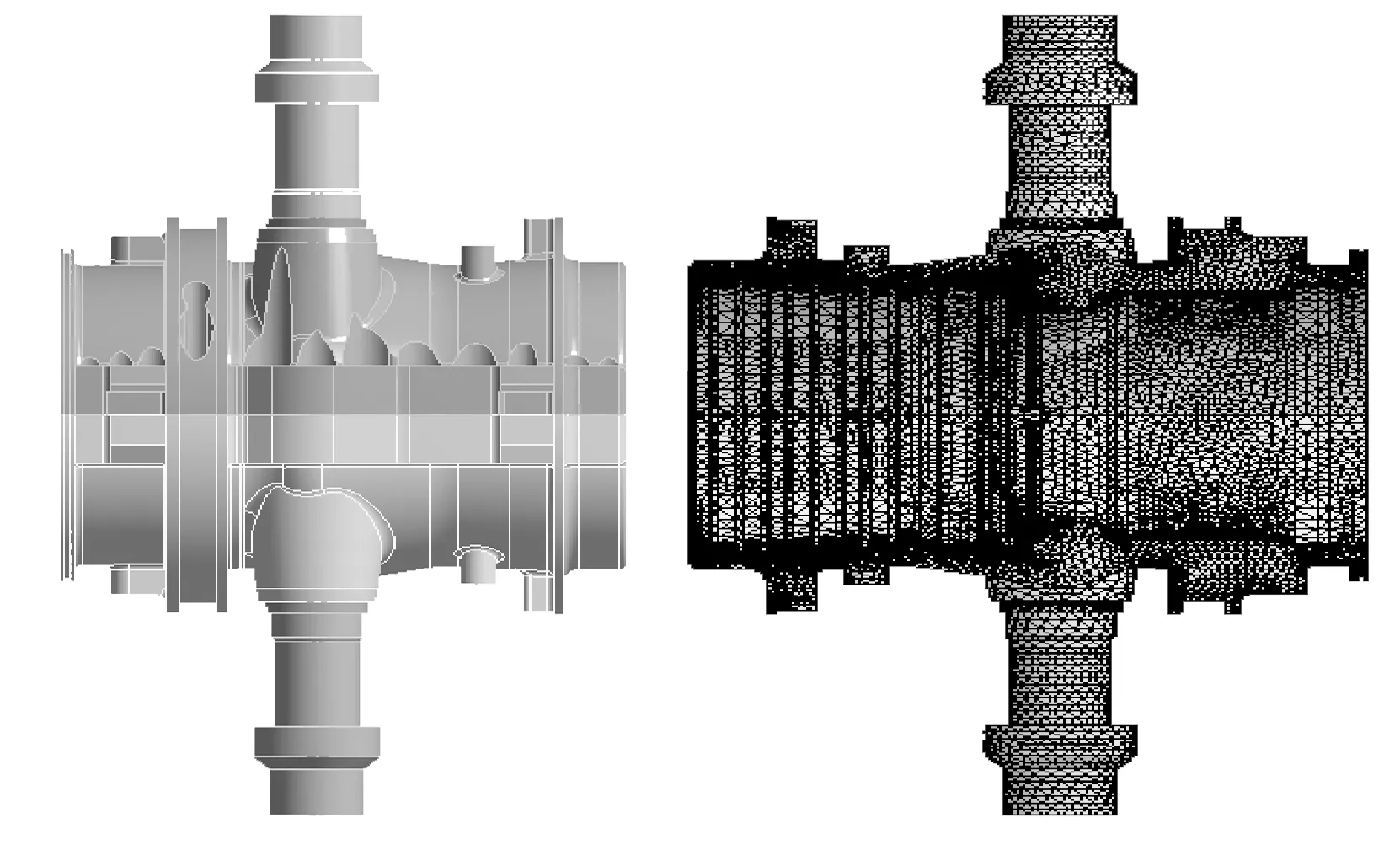

高效核电高压转子采用二维轴对称结构进行计算,模型见图1。在计算过程中,叶片对轮盘的作用处理为导热和离心力载荷,采用四面体网格对高压转子进行网格划分,对于结构突变区域进行局部细化,其网格模型见图2。

图1 高压转子的几何模型

图2 高压转子的网格模型图

热边界条件:高压转子的轮缘、汽封部位、叶轮、光轴等高压转子外表面,取与蒸汽强制对流换热的第三类边界条件;高压转子轴颈部位外表面取为第三类边界条件;转子联轴器端面取热流密度为零的第二类边界条件,即绝热边界条件。

力边界条件:高压转子的转速为3 000 r/min,在高压转子各级轮缘施加对应各级动叶片的离心力,高压转子施加自身旋转产生的离心力。

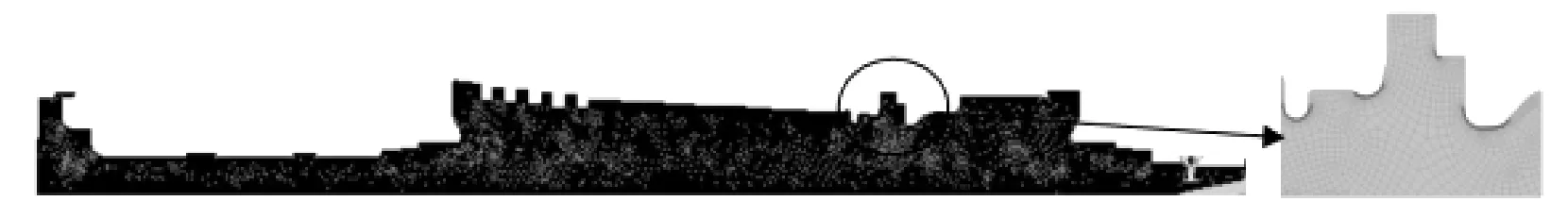

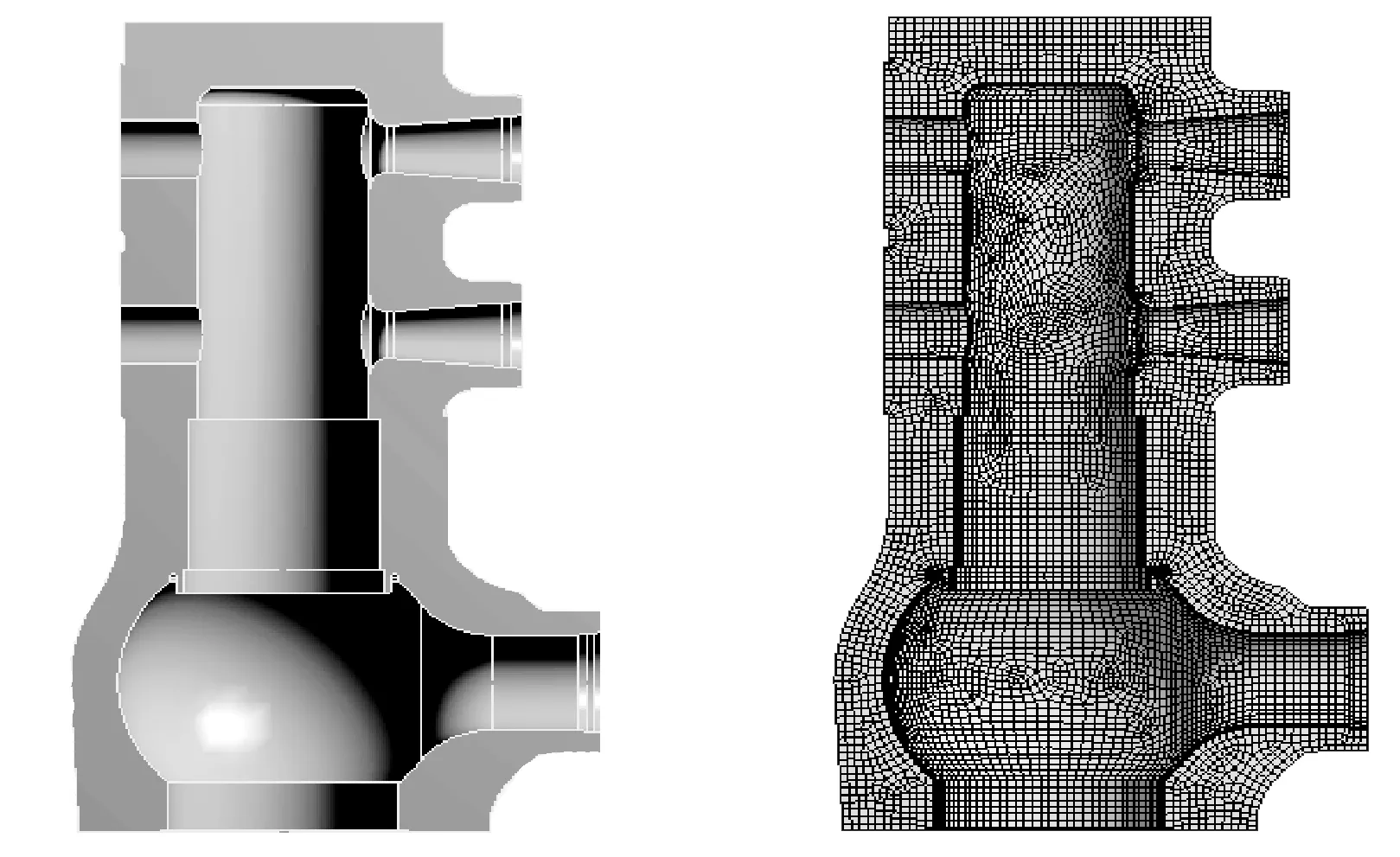

1.2 高压阀壳有限元模型

高效核电高压阀壳几何模型和网格模型见图3,高压阀壳网格模型采用三维结构进行计算,在计算过程中,采用六面体网格对高压阀壳进行网格划分,对于结构突变区域进行局部细化。

图3 高压阀壳的几何与网格模型

热边界条件: 汽轮机高压阀壳内表面取与蒸汽强制对流换热的第三类边界条件,外表面为热流密度为零的第二类边界条件,即绝热边界条件。

力边界条件:高压阀壳内表面施加相应的蒸汽压力。

1.3 高压内缸有限元模型与边界

高效核电高压内缸模型和网格模型见图4,高压内缸网格模型采用三维结构进行计算,在计算过程中,静叶对内缸的作用处理为导热,采用四面体网格对高压内缸进行网格划分,对于结构突变区域进行局部细化。

图4 高压内缸的几何与网格模型

热边界条件: 汽轮机高压内缸内表面的静叶根部、内缸表面光滑段、汽封部位、进汽管道内表面、抽汽腔室、抽汽管道内表面等高压内外表面,取与蒸汽强制对流换热的第三类边界条件。

力边界条件:高压内缸表面施加相应的蒸汽压力。

2 计算结果与分析

2.1 稳态额定工况计算结果

2.1.1 高压转子稳态额定工况温度场和应力场

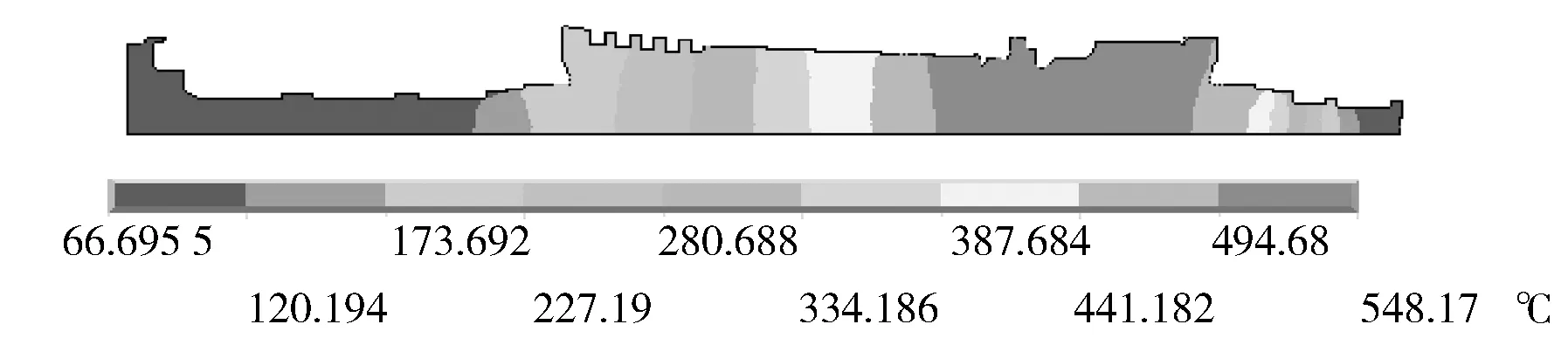

图5给出了高压转子的稳态额定工况下温度场分布。从图5中可以看出:在稳态额定工况下,高压转子最高温度为548.17 ℃,随着蒸汽的不断做功,从调节级往后,蒸汽温度逐级降低。图6给出了高压转子的稳态额定工况下应力场分布。从图6中可以看出:应力最大部位出现在平衡鼓侧轴颈部位,工作温度为492.34 ℃。按文献[1-4],等效应力与屈服极限之比称为应力比,该高压转子在稳态额定工况下的最大应力比为0.46,小于1,高压转子在稳态额定工况下强度设计合格。

图5 高压转子稳态额定工况温度场云图

图6 高压转子稳态额定工况应力场云图

2.1.2 高压阀壳稳态额定工况温度场和应力场

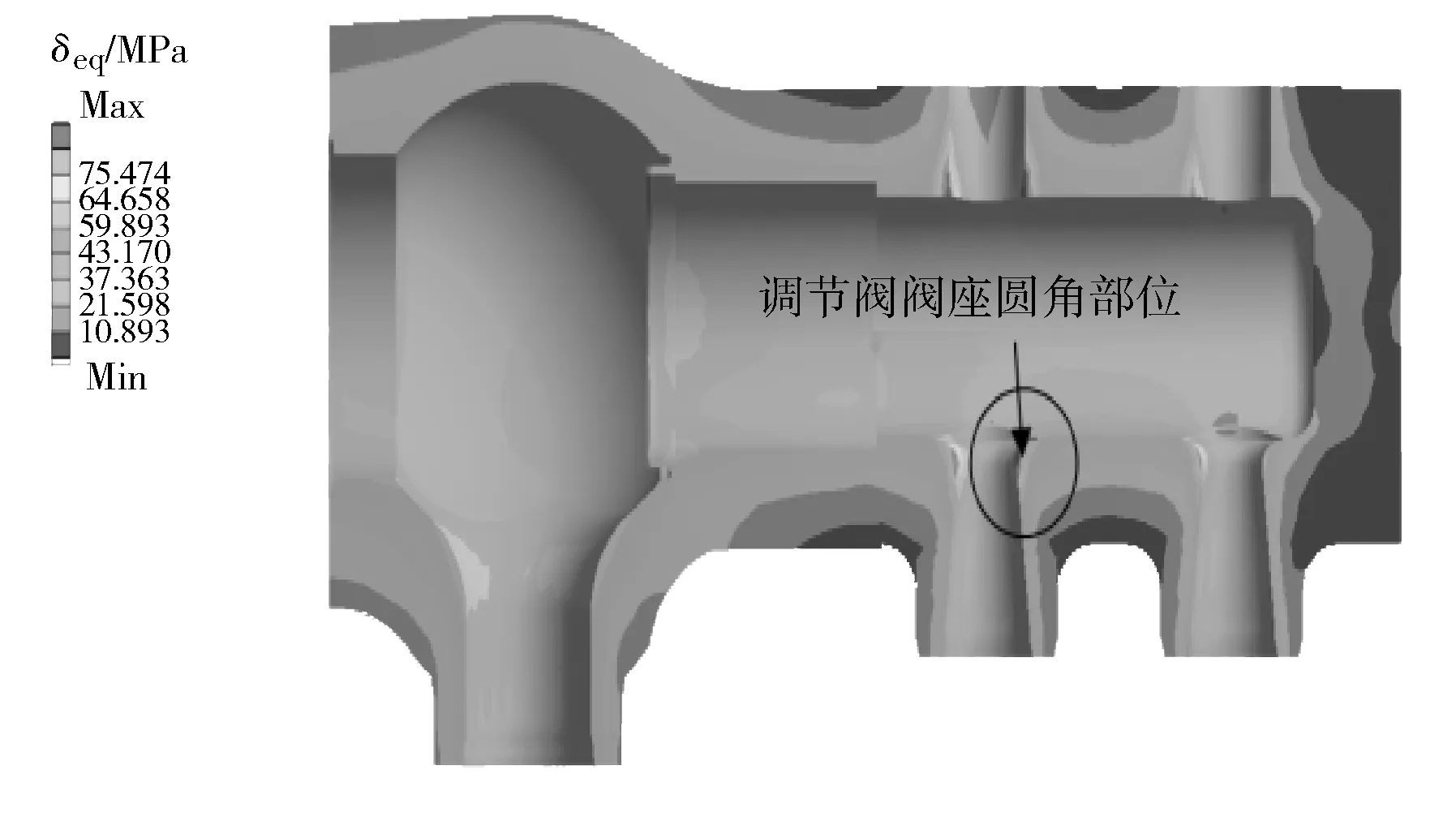

图7给出了高压阀壳的稳态额定工况下应力场分布。从图7中可以看出:应力最大部位出现在调节阀阀座圆角部位,工作温度为566 ℃,最大应力比0.39,小于1,根据参考文献[1-4]中提供的判据可知,高压阀壳在稳态额定工况下强度设计合格。

图7 高压阀壳稳态额定工况应力场云图

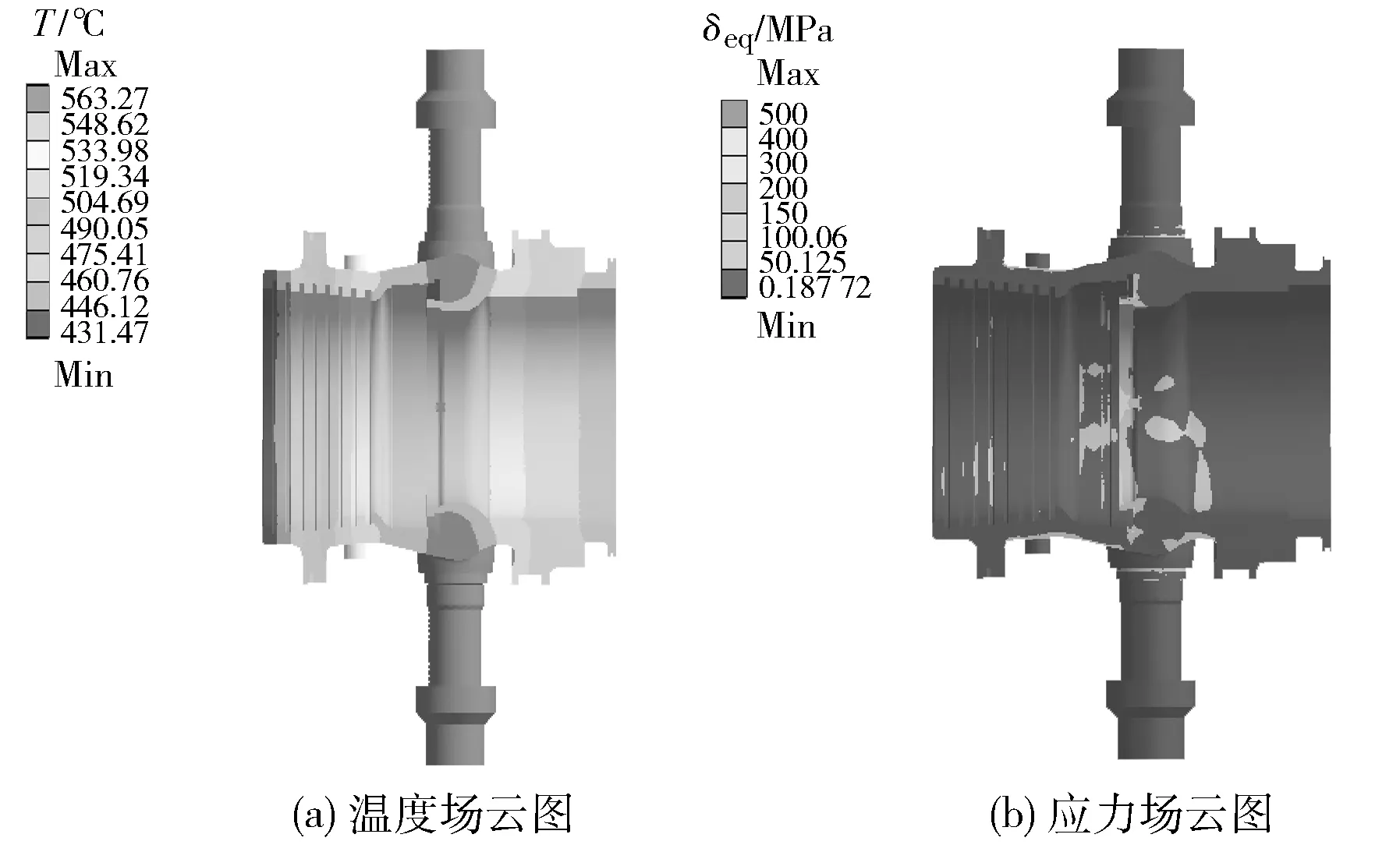

2.1.3 高压内缸稳态额定工况温度场和应力场

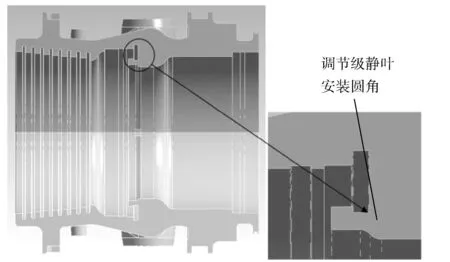

图8给出了高压内缸的稳态额定工况下温度场和应力场分布。从图8中可以看出:在稳态额定工况下,温度最高的部位为进汽插管,最高温度为563.27 ℃,从进汽腔室到排汽,蒸汽温度逐渐降低。应力最大部位出现在调节级静叶安装部位圆角(见图9),工作温度为548.35 ℃,最大应力比达到1.89,大于1,应力比较大,高压内缸在稳态额定工况下强度安全余量不足。

图8 高压内缸稳态额定工况温度场和应力场云图

图9 高压内缸强度薄弱部位示意图

2.2 冷态启动工况计算结果

2.2.1 高压转子冷态启动工况温度场和应力场

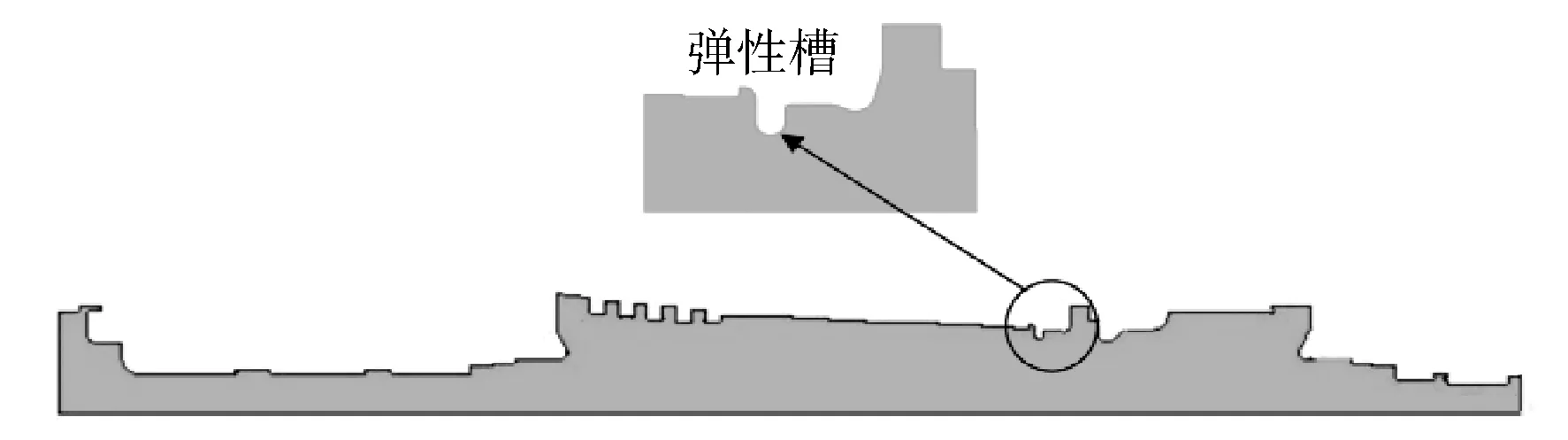

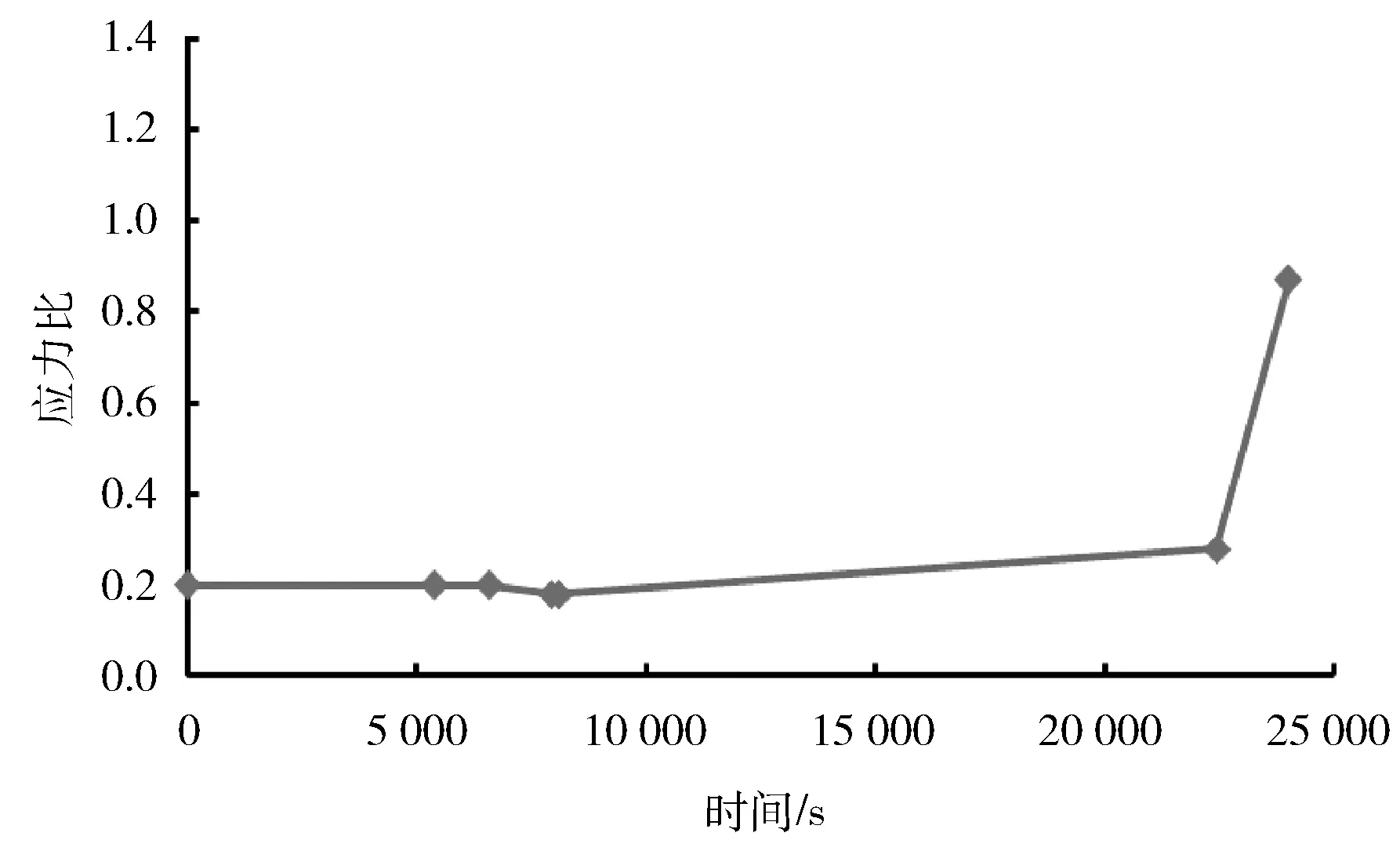

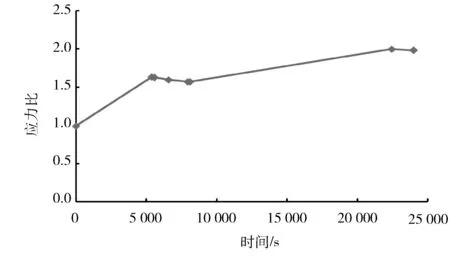

高压转子冷态启动工况应力最大部位出现在弹性槽部位,其具体位置见图10,其应力比随时间的变化见图11。从图11可以看出:高压转子弹性槽部位应力比最大时刻出现在冷态启动22 400 s,最大应力比为1.46,小于2,根据参考文献[1-4]中提供的判据可知,高压转子在冷态启动负荷工况下强度设计合格。

图10 高压转子弹性槽图

图11 高压转子弹性槽部位应力比随时间变化图

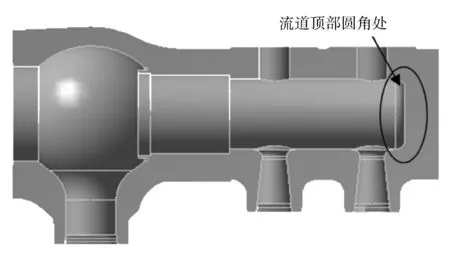

2.2.2 高压阀壳冷态启动工况温度场和应力场

高压阀壳冷态启动工况应力最大部位出现在阀壳流道顶部圆角处,其具体位置见图12,其应力比随时间的变化见图13。从图13可以看出:高压阀壳流道顶部圆角部位应力比最大时刻出现在冷态启动24 000 s,最大应力比为0.87,小于1.5,根据参考文献[1-4]中提供的判据可知,高压阀壳在冷态启动负荷工况下强度设计合格。

图12 高压阀壳冷态启动过程强度薄弱部位

图13 高压阀壳流道顶部圆角部位应力比随时间变化

2.2.3 高压内缸冷态启动工况温度场和应力场

高压内缸冷态启动工况应力最大部位出现在调节级静叶安装圆角部位,其具体位置见图9,其应力比随时间的变化见图14。从图14可以看出:高压内缸调节级静叶安装圆角部位应力比最大时刻出现在冷态启动22 400 s,最大应力比为1.997,大于1.5,高压内缸在冷态启动工况下强度安全余量不足。

图14 高压内缸调节级静叶圆角部位应力比随时间变化

3 高压内缸的结构改进

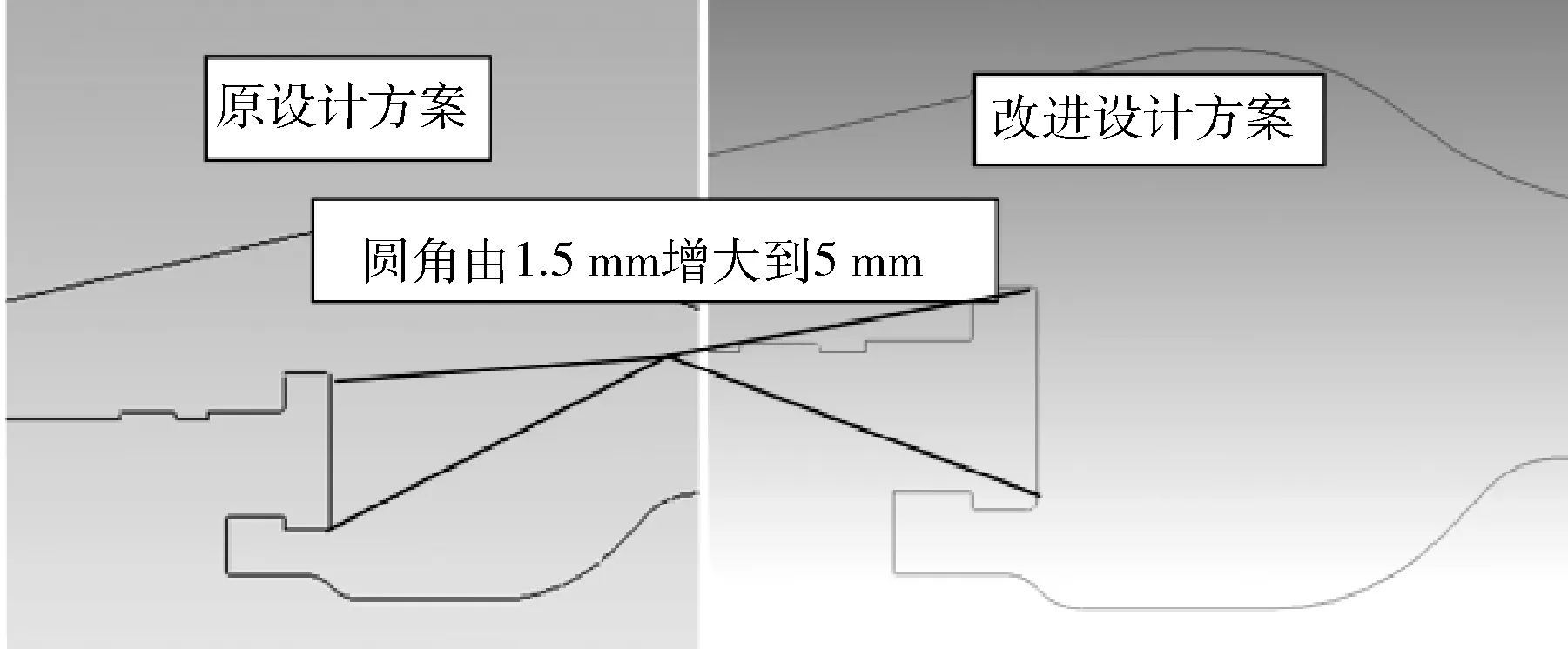

经过稳态额定工况和冷态启动工况的有限元计算,发现高压内缸调节级静叶安装圆角部位强度安全余量不足,针对这个部位进行了结构优化改进,将该部位的圆角由1.5 mm增大到5 mm,形成改进设计方案,其改进前后的结构对比见图15。

图15 高压内缸调节级静叶安装圆角部位改进前后的结构对比

冷态启动过程高压内缸强度薄弱部位改进前后的应力比对比见图16。从图16可以看出:与原方案相比,在冷态启动过程中,最大应力比由1.98降至1.06,小于1.5,而在稳态额定工况下,采用改进设计方案高压内缸调节级静叶安装圆角部位的应力比由1.89降至1.0。经过结构改进,高压内缸应力集中部位的应力下降明显,根据参考文献[1-4]中提供的判据可知,高压内缸改进方案在稳态额定工况和冷态启动工况的强度设计均合格。

图16 冷态启动过程高压内缸强度薄弱部位改进前后的应力比对比

4 结语

高压转子和高压阀壳在稳态额定工况和冷态启动过程中的应力水平均较低,强度设计是合格的。高压内缸在稳态额定工况和冷态启动过程中,调节级静叶安装圆角部位的应力较大,但进行结构改进之后,高压内缸的应力集中部位应力显著减小,高压内缸的改进设计方案在稳态额定工况和冷态启动过程中的强度设计合格。

[1] 王雷,章明川,谢广录,等. 喷雾干燥烟气脱硫技术的数值模拟[J]. 动力工程,2005,25(3):416-421.

[2] 史进渊,杨宇,邓志成,等. 大功率电站汽轮机寿命预测与可靠性设计[M]. 北京:中国电力出版社,2011.

[3] 史进渊,杨宇,邓志成,等. 汽轮机零部件强度有限元分析的设计判据[J]. 热力透平,2011,40(1):22-27.

[4] 史进渊,汪勇,杨宇,等. 汽轮机零部件多轴应力状态下的强度设计和寿命预测[J]. 热力透平,2012,41(2):131-139,146.

[5] 邓志成,杨宇,汪勇. 阀座圆角半径对汽轮机高压阀壳高温蠕变应力的影响[J]. 发电设备,2010,24(6):393-395.

[6] SHI J Y,DENG Z C,YANG Y,et al. Heat transfer coefficient of wheel rim of large capacity steam turbines[J]. Frontiers of Energy and Power Engineering in China,2008,2(1):20-24.

[7] 丁有宇. 汽轮机强度计算手册[M]. 北京:水利电力出版社,2010.

Research on Structural Strength of HP Modules in High-efficient Nuclear Steam Turbines

Deng Zhicheng, Wang Xiujin, Wang Yong, Yang Yu

(Shanghai Power Equipment Research Institute, Shanghai 200240, China)

Technical studies were conducted on structural strength of high-pressure modules in high-efficient nuclear steam turbines, while checking calculations were performed on the temperature field and stress field of the high-pressure rotor, high-pressure valve shell and high-pressure inner casing under rated-load steady-state conditions and cold start conditions using finite element method, and for components with unaccepted strength, optimizations were carried out on their structures. Calculation results show that the structural strength of high-pressure modules in the high-efficient nuclear steam turbine has been designed up to standard through structural optimization and improvement.

high-efficient nuclear steam turbine; HP module; finite element; structural strength

2016-02-18

邓志成(1979—),男,高级工程师,研究方向为发电机组强度、寿命与可靠性。

E-mail: dengzhicheng@speri.com.cn

核电技术

TK263; TM623.4

A

1671-086X(2016)04-0233-04