600 MW机组循环水泵故障分析及改造

王 勇, 赵新利

(1. 中电华创电力技术研究有限公司, 上海 200086; 2. 中电神头发电厂, 山西朔州 036018)

600 MW机组循环水泵故障分析及改造

王勇1, 赵新利2

(1. 中电华创电力技术研究有限公司, 上海 200086;2. 中电神头发电厂, 山西朔州 036018)

某600 MW机组循环水泵由于设计、安装、运行等原因,自投运以来相继出现轴弯曲、轴断裂等故障,通过对循环水泵叶轮和轴的优化设计改造,消除了循环水泵长期存在的安全隐患,从而提高了循环水泵运行的安全性、经济性和可靠性。

循环水泵; 叶轮; 轴; 改造; 可靠性

某电厂2台600 MW超临界燃煤机组,每台机组配置3台循环水泵,两用一备。由于循环水泵设计工况和实际运行工况差别较大,自2013年4月投运以来,循环水泵多次出现振动严重超标、轴断裂、轴弯曲等故障,特别是2013年7—12月,循环水泵相继出现4次轴断裂、轴弯曲等故障,已严重威胁到2台机组的安全稳定运行。笔者经过分析讨论并总结以往设计、制造、安装、检修等方面的经验,确定了改进优化方案。通过对循环水泵轴系以及叶轮部件的技术改造,目前6台循环水泵运行平稳。

1 故障情况

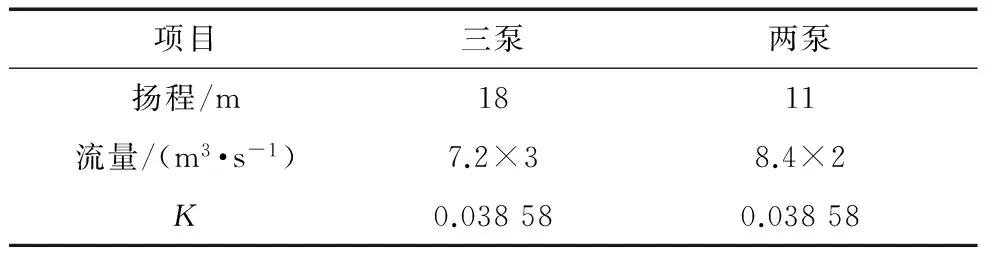

该电厂2台600 MW超临界燃煤机组的立式单级单吸蜗壳式循环水泵的型号为YJG56-45,主要设计性能参数见表1。

表1 循环水泵主要设计性能参数

2013年7月9日16:00:00, 2号机组2号循环水泵下部支持轴套处喷水严重,检查填料并准备加润滑油时,发现泵盘根轴套处轴断裂。

2013年11月7日4:00:00,2号机组3号循环水泵轴承振动,X、Y向均突增至200 μm左右且乱摆。就地测振:X向48 μm,Y向63 μm,轴承及电动机温度均正常,且无其他异常。6:00:00,2号机组3号循环水泵电流摆动,立即启用备用的2号循环水泵,停运3号循环水泵。就地检查确认2号机组3号循环水泵轴断裂。

2013年11月23日15:00:00,1号机组3号循环水泵泵体内有异音。16:30:00,3号循环水泵电流突然由180 A升至210 A,X向轴振动由204 μm下降至126 μm、Y向轴振动由142 μm下降至51 μm,就地检查正常。17:25:00,3号循环水泵上轴承温度1和下轴承温度2同时快速由30 ℃上升至78 ℃,紧急停运3号循环水泵。21:45:00,启动3号循环水泵跳泵(电气保护“过流三段动作”),退出备用并停电。解体检查3号循环水泵发现泵轴从盘根套处断裂。

2013年12月6日10:00:00,2号机组2号循环水泵电流突然由175 A升至195 A,X向轴振动由86 μm升至204 μm、Y向轴振动204 μm,泵体内有异音且振动增大,紧急停运2号循环水泵,解体检查发现盘根衬套碎成5块,盘根套处轴弯曲,盘根室盘根衬套处有裂纹。

2 故障原因分析

根据故障现象进行多次分析、总结,基本确定故障主要是由五方面原因导致的。

2.1 偏离设计工况运行

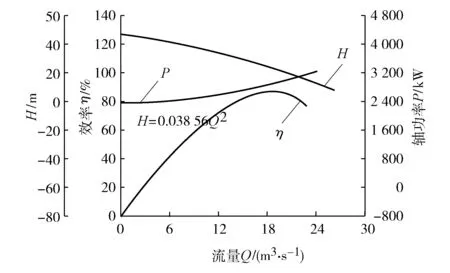

该型号循环水泵性能曲线见图1。

图1 循环水泵原设计性能曲线图

三泵并联运行的设计流量Q=6.5 m3/s、扬程H=21.7 m(见图2);两泵并联运行时Q=7.3 m3/s、H=17.0 m(见图3)。现场实际三泵并联运行扬程、流量、效率分别为18 m、7.2 m3/s、83%。现场实际两泵并联运行扬程、流量、效率分别为11 m、8.44 m3/s、58%。因此实际运行工况严重偏向大流量、低扬程。大流量、低扬程工况运行会引起泵内圆周方向的径向力不平衡,大大增加泵叶轮处的径向力。径向力增加使轴的综合受力增加,挠度增大。

图2 原叶轮三泵并联运行性能曲线图

图3 原叶轮两泵并联运行性能曲线图

为了对轴进行定性分析,对偏工况运行时轴的径向力和叶轮处轴的最大挠度进行了计算。

2.1.1 两泵运行的实际工况径向力计算

由叶轮外缘压力分布不均产生的径向力可表示为:

F=KrHD2B2γ

(1)

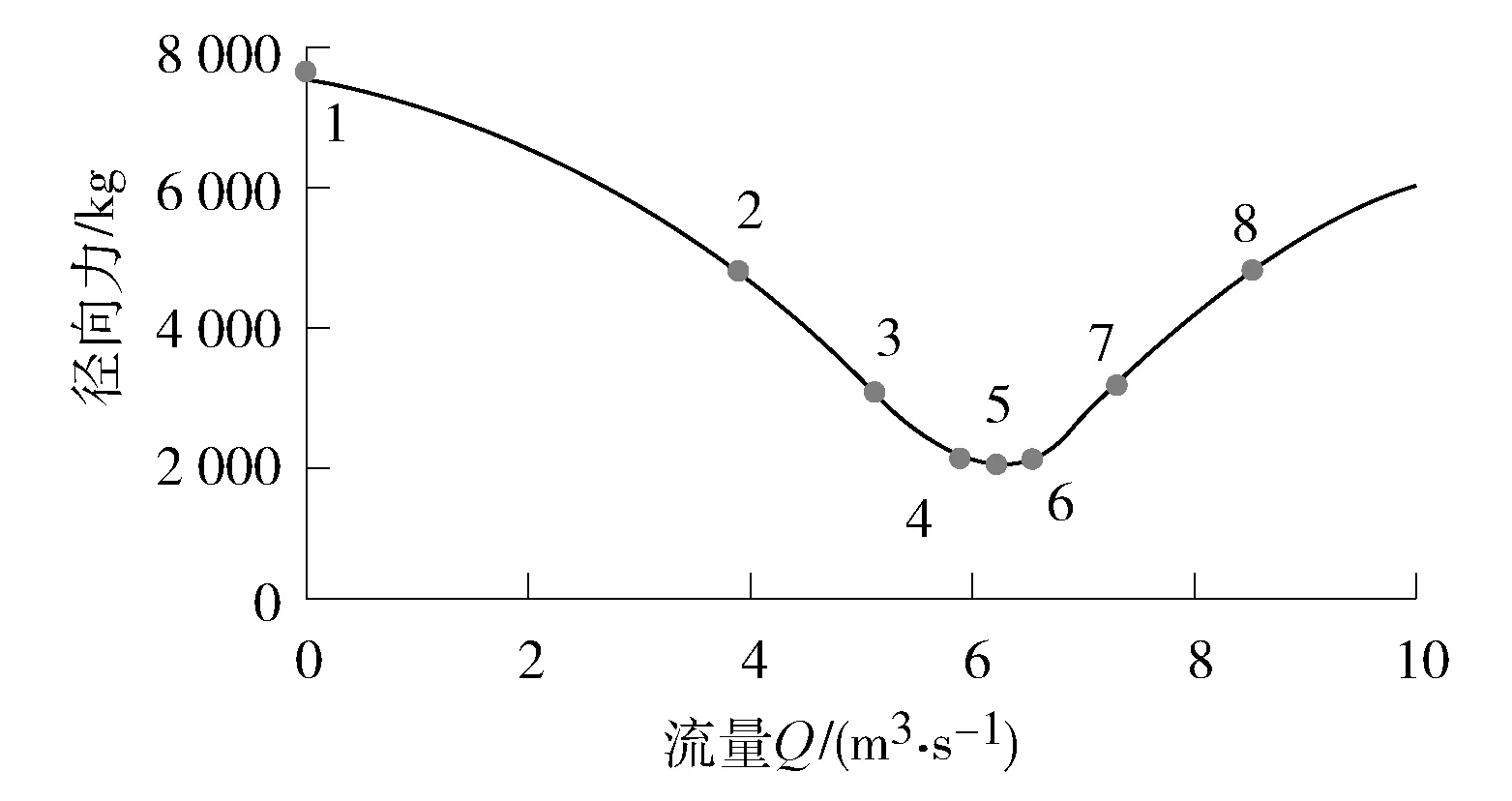

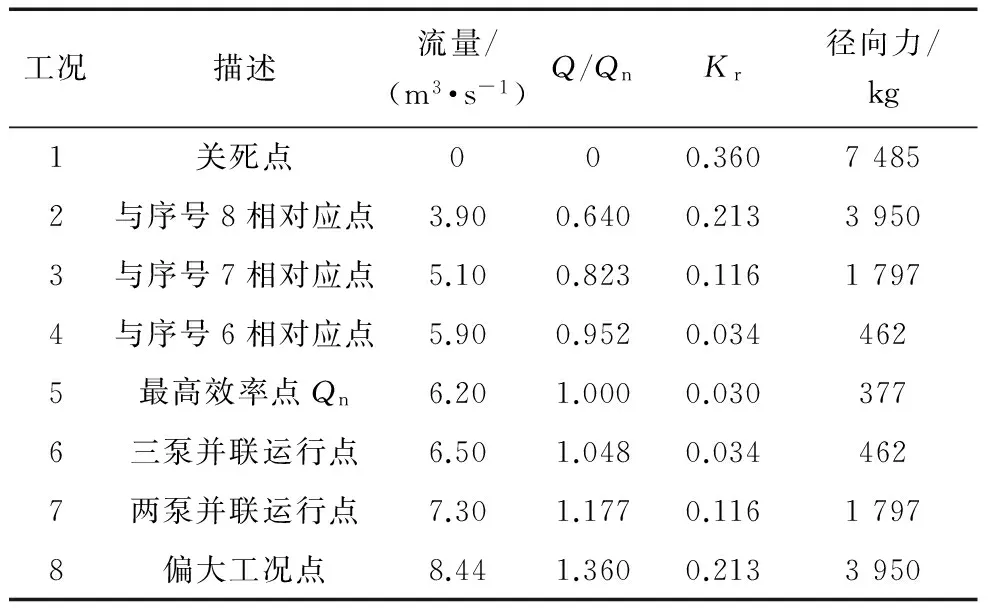

从径向力系数公式中可以看出:最高效率点时径向力系数最小,大流量点与小流量点的径向力系数应相对于最高效率点成对应关系。从图1可知:循环水泵最高效率点流量Qn=6.2 m3/s,最大工况流量为两泵并联运行时实际流量,即Q=8.44 m3/s。蜗壳泵在设计点的径向力相互平衡, 为最小,偏离设计工况时的流量点与径向力关系见图4和表2。从图4可知:工况点8与工况点2对应,Kr=0.213,最大流量工况径向力F=3 950 kg。

图4 流量点与径向力关系图

工况描述流量/(m3·s-1)Q/QnKr径向力/kg1关死点000.36074852与序号8相对应点3.900.6400.21339503与序号7相对应点5.100.8230.11617974与序号6相对应点5.900.9520.0344625最高效率点Qn6.201.0000.0303776三泵并联运行点6.501.0480.0344627两泵并联运行点7.301.1770.11617978偏大工况点8.441.3600.2133950

注:最高效率点流量Qn=6.20 m2/s,扬程H=23.7 m。

由叶轮不平衡引起的径向力可表示为:

C=mω2r

(2)

式中:m为叶轮允许不平衡重,kg;ω为角速度,rad/s;r为叶轮出口半径。因此由叶轮不平衡引起的径向力C=46 kg。

总径向力G=F+C=3 950+46=3 996 kg。

2.1.2 最大挠度计算

叶轮重心位置轴的挠度y可表示为[1]:

(3)

式中:G为总径向力,kg;a为叶轮重心位置至下轴承的距离,cm;l为轴承的跨距,cm;E为弹性模量,N/mm2;J为转动惯量,N·m。

偏离工况大流量点时叶轮重心位置的最大挠度y=2.72 mm。

设计工况下,双泵并联运行时所受的径向力比三泵并联时的大,以双泵并联运行时所受的径向力来核算此时设计工况下轴的最大挠度y=1.25 mm。

通过以上计算得知:循环水泵偏离工况运行时叶轮重心位置轴的挠度最大为 2.72 mm,正常运行工况时轴的最大挠度为 1.25 mm, 偏离设计工况运行时轴的挠度偏大,运行时极易引起口环处的摩擦,产生振动和噪声,进而引起轴的疲劳破坏而断裂。这是导致循环水泵轴断裂、轴弯曲的主要原因。

2.2 循环水泵轴强度偏低

该泵轴因设计和制造的原因导致强度偏低,3台循环水泵先后发生过4次轴断裂、轴弯曲,从解体情况来看轴断裂的位置多为盘根轴套处(见图5),表明泵轴设计存在应力集中的问题,且设计安全系数偏小,极易产生轴疲劳断裂。如再因为动静部分不同心引起的偏磨必将会加快断裂速度。

图5 循环水泵轴断裂位置示意图

2.3 泵电联轴器同心度不合格

从泵电联轴器结构来看,两只联轴器及调整垫端面的平行度、垂直度、同心度如果加工精度达不到标准,将会对轴系晃度产生很大的影响。3台循环水泵的检修中均发现了此问题的存在。

2.4 吸入流道进水流态不好

吸入流道的作用是为了使水流在流向叶轮室的过程中均匀收缩,为叶轮提供良好的进水流态,避免进水流态对叶轮的不良影响。因为不良的进水流态不仅会影响叶轮的效率,也会引起泵组的振动。

2.5 叶轮自身的平衡性较差

叶轮制造工艺不佳,静平衡试验标准偏低,出厂安装运行后,因静平衡性能较差导致泵组振动超标。

3 故障处理对策

为解决循环水泵偏离设计工况问题,保证泵长期安全、经济运行,根据现场运行情况对循环水泵进行改造。

(1) 重新设计安全、高效的新型叶轮并提高制造和加工工艺。新叶轮设计加工完成后,与原叶轮相比,其安全、经济性均有提高。现场三泵、两泵实际运行扬程分别为18 m、11 m,查试验曲线得三泵、两泵实际运行时的单泵流量分别为7.2 m3/s、8.44 m3/s。代入管路装置管阻公式H=HB+KQ2,其中HB=0,将三泵、两泵数据分别代入公式求得K值,见表3。

表3 三泵、两泵并联运行系数K值汇总表

画出泵站管路装置管阻曲线图;同时把泵的流量扬程运行曲线画在同一图上,泵的流量扬程曲线与管路管阻曲线的相交点即为工况运行点,两泵并联的流量扬程曲线是单泵的扬程不变,流量乘以2得到的曲线。 泵的旧叶轮和新叶轮方案的两泵的并联运行性能曲线比较,见图6。从图6中可以看出:更换新叶轮方案两泵并联在高效区时,效率为 83%。因此更换新型叶轮是比较理想又经济的方法。更换新叶轮后泵的性能参数见表4。

H—设计扬程;H1—旧叶轮扬程;H2—新叶轮扬程;η1—旧叶轮

效率;η2—新叶轮效率。

(2) 对泵轴强度进行了校核计算,重新设计了泵轴,提高了泵轴的强度,同时解决了泵轴应力集中的问题。

(3) 现场对泵电联轴器的平行度、垂直度、同心度进行检测和修复。泵组部件安装完毕后,检查调整电动机水平度≤0.000 03。电动机水平度调整好后与水泵联轴器同心≤0.03 mm,通过水泵联轴器和电动机联轴器外圆打跳动,跳动误差不超过0.05 mm。

(4) 对进水喇叭管重新设计加工,对流道型线进行了优化。改型后的进水喇叭管有效过流面增大,进水流速减小,喇叭管内流速变化均匀,进水喇叭管内水力损失小,从而减少流体对叶轮产生的外扰力。

(5) 提高制造工艺水平,严格控制叶轮铸造、叶片型线打磨工艺和静平衡试验标准。

4 改造后的效果

4.1 经济性分析

循环水泵改造完成以后,从性能曲线分析,三泵和两泵并联时运行在高效区效率分别为86.9%和83.0%,提高了工作效率。更换新叶轮方案是根据双泵和三泵并联运行时的流量,在管路装置管阻曲线上找到双泵和三泵对应的扬程,以三泵并联工况点为设计点。从曲线上看出:改造后不仅双泵、三泵运行流量能满足要求,而且因泵的运行效率提高,解决了泵大幅偏离设计工况引起的径向力过大的问题,轴功率比改造前降低近 130 kW。改造前, 1号机组额定负荷运行时,2台循环水泵并联运行循环水流量仍不能满足需求,需要3台循环水泵并联运行;改造后,机组额定负荷运行时,2台循环水泵就可满足要求(夏季高温时除外),实现了2台运转1台备用,大幅度降低了机组的厂用电。

循环水泵改造后,节能效果明显,取得了良好的经济效益。

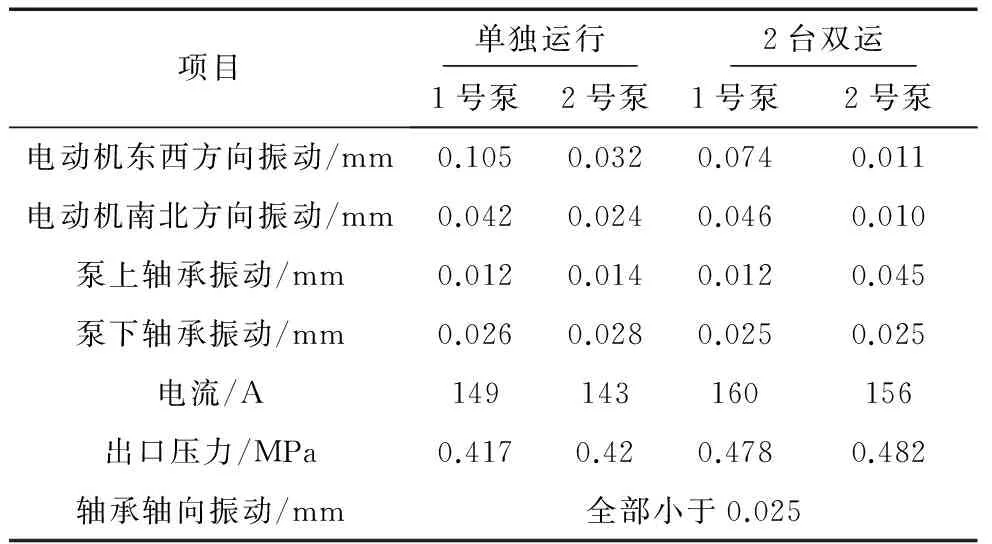

4.2 可靠性分析

循环水泵改造完成一年以来,再没有出现轴断裂、轴弯曲等严重故障;同时循环水泵双泵并联运行时,电动机轴承、泵轴承的振动都达到了优秀值(见表5),循环水泵运行稳定性和可靠性大幅提高。

表5 循环水泵运行参数

5 结语

通过循环水泵轴强度的加强改进、叶轮的优化设计和高标准的制造加工,以及现场检修、安装工艺的改进,消除了循环水泵原有轴断裂、轴弯曲、振动大等安全隐患,提高了循环水泵运行的可靠性。目前,该循环水泵已连续运行一年多,运行稳定。更换新叶轮后,提高了循环水泵的工作效率;同时,1号机组额定负荷运行,实现了循环水泵两用一备,降低了厂用电耗,取得了良好的经济效益。

今后电厂将在运行、检查、检修、安装工艺等方面持续改进,最终实现循环水泵的长周期安全、经济运行,可为同类型水泵问题的处理提供了行之有效的思路和方法。

[1] 吴宗泽. 机械设计实用手册[M]. 2版. 北京: 化学工业出版社, 2001.

Fault Analysis and Retrofit of a Circulating Water Pump for 600 MW units

Wang Yong1, Zhao Xinli2

(1. Zhongdian Huachuang Electric Power Technology Research Co., Ltd., Shanghai 200086, China;2. Zhongdian Shentou Power Plant, Shuozhou 036018, Shanxi Province, China)

The circulating water pump of a 600 MW unit has successively been troubled by major faults like shaft bending and breaking due to reasons lying in the design, installation and operation, etc., since its formal operation. Through optimal design and retrofit on the impeller and shaft, the long-standing safety problems related to the circulating water pump are solved, resulting in greatly improved safety, economical efficiency and reliability of the circulating water pump in operation.

circulating water pump; impeller; shaft; retrofit; reliability

2015-12-22

王勇(1976—),男,高级工程师,主要从事汽轮机主辅机新技术应用、节能以及可靠性研究。

E-mail: wangyong01976@163.com

运行与改造

TK264.1

A

1671-086X(2016)04-0260-05