某直喷增压发动机水温传感器失效分析研究

周武明 张泽裕 王 鹏 王占朋

(1-长城汽车股份有限公司技术中心河北保定0710002-河北省汽车工程技术研究中心)

某直喷增压发动机水温传感器失效分析研究

周武明1,2张泽裕1,2王鹏1,2王占朋1,2

(1-长城汽车股份有限公司技术中心河北保定0710002-河北省汽车工程技术研究中心)

水温传感器(CTS)是发动机电子控制系统的重要传感器,一旦失效,系统将报故障码和点亮故障灯,甚至引起喷油燃烧异常,发动机损坏。研究分析了一典型的水温传感器市场批量失效的故障案例。通过现场调研、机理研究及5 Why分析,找到了故障发生的根本原因是线束绝缘失效以及生产过程缺少静电防护。并通过试验进行了故障的再现性验证,最终成功解决了水温传感器失效故障问题。

发动机水温传感器热敏电阻开路绝缘失效静电

引言

汽车发动机电子化、智能化程度越来越高,各类传感器对于发动机越来越重要。如今,直喷增压汽油发动机普遍采用32位ECM(Electronic Control Management)系统来管理整个发动机的运行,其中发动机水温传感器(Coolant Temperature Sensor,CTS)是监控发动机正常运行温度以及为发动机ECU(Electronic Control Unit)中各类标定脉谱(喷油,热管理模块等)提供关于温度策略标定、修正运行参数的一个重要零部件[1-3]。一旦水温传感器失效,将引起水温显示异常,整个发动机热管理系统工作异常,以及燃油喷射、燃烧控制异常,严重情况下将导致发动机彻底损坏[4-6]。本文将探讨某直喷增压发动机的一例典型水温传感器失效案例。

1 问题描述

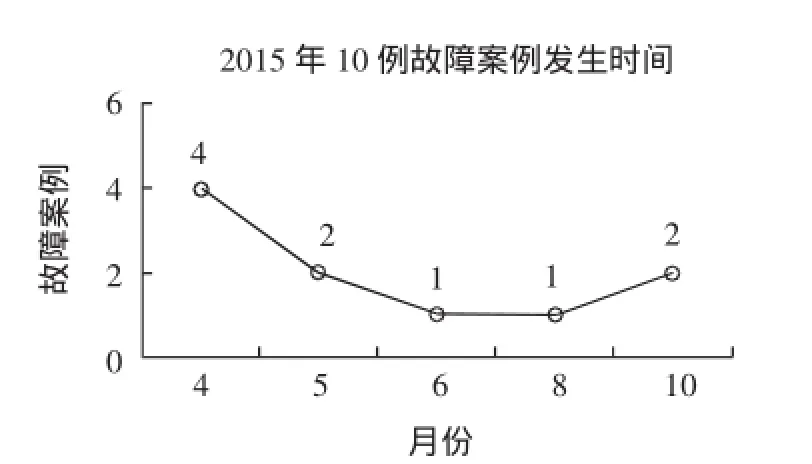

某直喷增压汽油发动机搭载两款SUV车型,一段时间内,市场连续出现发动机水温传感器损坏问题,见图1。顾客反馈车辆仪表上发动机故障灯常亮、不显示水温或水温显示偏高以及电子扇长转等现象。共发生10例故障,A车型发生3例,B车型发生7例,整体故障率为2.77‰。售后技术人员采用诊断仪诊断,均显示出发动机ECU报出P0118故障码,诊断为水温传感器损坏。

图1 各月案例发生数量统计

由于ECU报故障码导致车辆仪表上发动机故障灯常亮,此问题造成客户用车安全恐慌而抱怨。且水温传感器损坏之后,发动机的喷油脉宽控制、燃烧可能存在异常,排放、油耗可能恶化,存在潜在发动机损坏风险,因此,此问题亟需查清原因,予以解决。

2 故障排查及分析

2.1发动机生产批次排查

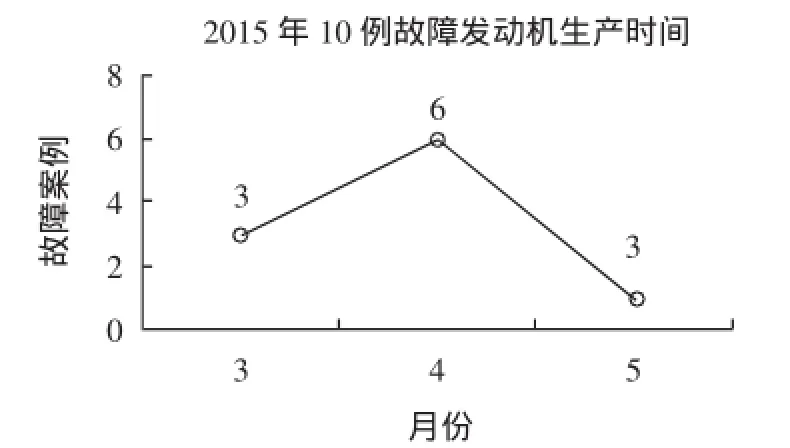

通过图1故障案例发生时间分析,4~10月均有发生,4月发生4例故障,数量较多,但无明显规律。排查此10例故障发动机的生产批次,发现故障车生产日期集中在2015年3、4、5三个月份,其中3、4月份生产发动机占90%,如图2所示。

图2 案例车辆生产日期统计

2.2水温传感器批次排查

通过分析得知,案例发动机生产时间集中在3、4、5月份,规律比较明显,怀疑与发动机水温传感器生产批次相关,排查案例故障水温传感器批次,发现全部为A0001同一个批次,该批次件总数量达3 500件。

2.3故障车辆类型排查

排查故障车辆类型,售前车辆占60%,统计如图3所示。据此判断,售前车辆就发生问题,因此,此故障与生产过程关系较大。

图3 故障车辆类型统计

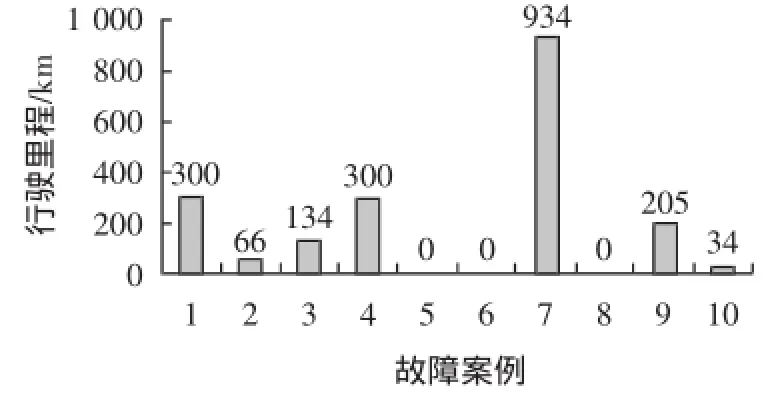

2.4故障车辆失效里程排查

通过对此10例故障车辆行驶里程分析,发现均为小于1 000 km的短里程,其中三例为0 km即发生故障。图4为故障车辆行驶里程统计结果。

图4 故障车行驶里程统计

2.5故障排查总结

通过对故障车辆的情况调查,发现目前发生的10例发动机水温传感器损坏(报P0118码)问题,均是小于1 000 km短里程,甚至0 km故障,且故障件集中为一个水温传感器批次,问题集中发生在生产此批车辆的3、4、5月份,售前车占60%,因此初步判断此问题为发动机水温传感器批次生产质量控制问题。

3 失效机理分析

3.1故障码解析

查阅发动机ECM电控系统OBD手册,P0118故障码解析如下:

P0118故障码定义:发动机水温传感器高电压或断路;

检测启动条件:发动机运行时间大于120 s;

故障判定标准:ECM监测到传感器电压(12 V)信号>97%。

可能的故障原因:

a.水温传感器与ECM之间的线路开路、或对电源短路;

b.接地线束断路;

c.连接虚接;

d.水温传感器故障。

通过对电控系统OBD说明手册关于水温传感器P0118故障码的解读,可以明确下一步的排查方向包含四个方面的内容[5],下一步将具体逐项排查。在具体排查之前,先简要介绍一下发动机水温传感器的工作原理。

3.2水温传感器工作原理

水温传感器结构如图5所示,它的核心是由两根pin脚与热敏电阻组成的探测单元,外加封装探头、安装螺纹,接插件构成一个整体。

图5 水温传感器结构图

水温传感器的核心部件是一个具有负温度系数的热敏电阻,此电阻在温度高时,自身电阻变小,而温度低时,电阻变大,呈某种温度阻值对应关系。当电流一定时,输出电压随温度高低变化,水温传感器正是通过这个原理来实现对温度的测量。水温传感器热敏电阻温度特性如图6所示[2]:

图6 水温传感器热敏电阻温度特性图

4 失效调查分析

4.1车辆检查

排查失效车辆ECU接地线束,无断路,接插件无虚接,问题直接锁定水温传感器本体故障。进行水温传感器pin1、pin2电压检查,发现水温传感器与ECM之间处于开路状态。因此可以判定这是发生P0118故障码的直接原因。现在的问题是,为什么会发生开路故障呢?

4.2失效件剖切检查

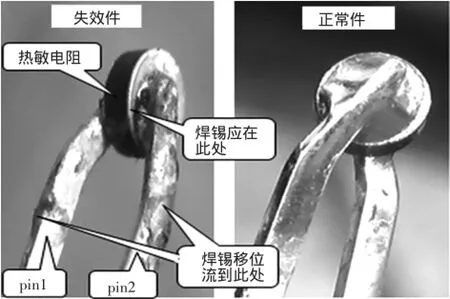

为研究水温传感器开路原因,将水温传感器故障件剖切,实物检查,如图7所示。

图7 水温传感器失效件与正常件对比

检查结果发现,在水温传感器的热敏电阻两端的pin脚焊锡出现熔化,焊锡迁移到pin脚,参见图7,失效件两个pin脚上明显可见流淌之后又凝固的焊锡。图7中正常件没有焊锡熔化迁移现象。具体细节参见图8水温传感器焊锡细节图。根据上述研究结果,判断焊锡流失直接导致了热敏电阻与pin脚之间开路,这就是为什么检测发现水温传感器与ECM之间开路的原因。

图8 水温传感器焊锡细节图

剖切检查发现焊锡熔化流失导致开路,问题直接原因已经查明,但是新的问题是,为什么会出现焊锡熔化呢?只有找到这个问题的原因,才能采取控制措施彻底解决问题。

5 现场调查及5 Why分析

5.1现场调查

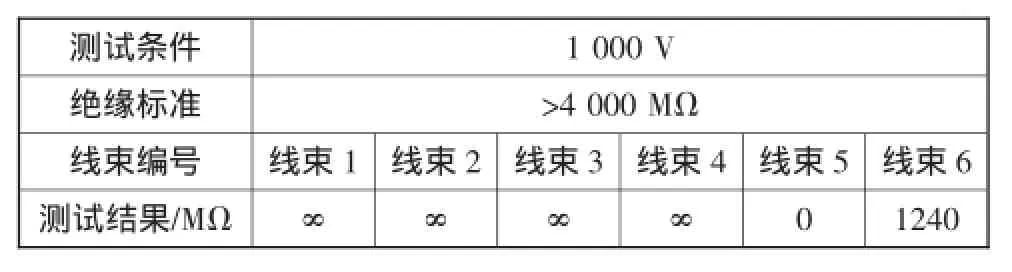

水温传感器为什么会发生损坏,生产现场到底有无问题,通过现场调查发动机的装配过程发现,水温传感器装在发动机上,在热试台架上正式磨试运转前后,有一个台架试验线束接插件与之对接拆装的过程。进一步调查发现,一个台架每天磨试30余台,台架线束每天需拆装30余次,一个月一条线束使用1 000多次。且现场发现一条线束绝缘皮已经有磨损痕迹,这可能存在绝缘失效隐患。现场抽取线束进行绝缘检测,结果如表1所示。抽查的六条线束中,其中两条有问题:线束5直接导通,线束6绝缘电阻仅1 240 MΩ,不满足绝缘标准大于4 000 MΩ的要求。

表1 水温传感器pin脚对其它针脚绝缘电阻检测

此外,对水温传感器生产安装过程也进行了排查,主要排查水温传感器在生产安装过程损坏的可能性。首先对供应商的水温传感器生产过程进行了排查,发现的问题是水温传感器生产过程缺少防静电措施。其次,在发动机工厂,在水温传感器往发动机本体安装过程中,工人们拿取零部件时也同样缺少静电防护措施。

5.25why分析

针对调查失效件发现的水温传感器pin脚与热敏电阻之间的焊锡存在熔化、流失移位问题,结合生产线现场实际调查发现的绝缘失效及静电防护缺失问题,采用5 why(5 W)方法对此问题进行剖析,如图9所示。

通过反复对失效机理连续询问五个为什么的分析过程,结合在生产现场实际调查,推论出水温传感器pin脚与热敏电阻之间焊锡熔化、流失移位的根本原因在于如下两点:

1)台架线束使用时间大于1个月,拆装>1 000次/月,线束老化,绝缘失效。

2)水温传感器生产过程中缺少静电防护措施。

5.3失效机理研究

通过上述分析,可以推测系统由于静电或者绝缘失效,存在大电流通过水温传感器,进而传感器热敏电阻处产生大量焦耳热,传感器来不及散热,导致传感器温度上升;热敏电阻为负温度系数材料,温度升高热敏电阻值降低,造成电流进一步增大,产生循环雪崩效应。电阻本体温度升高达到焊锡熔点(225~235℃)时,电阻焊接处的焊锡熔化、流失迁移,pin针和热敏电阻表面接触不良,封装塑料和金属pin针热膨胀系数不同,导致热敏电阻和pin针在高温时产生开路。下一步将进行试验验证上述分析。

图9 水温传感器损坏5 W分析

6 验证试验

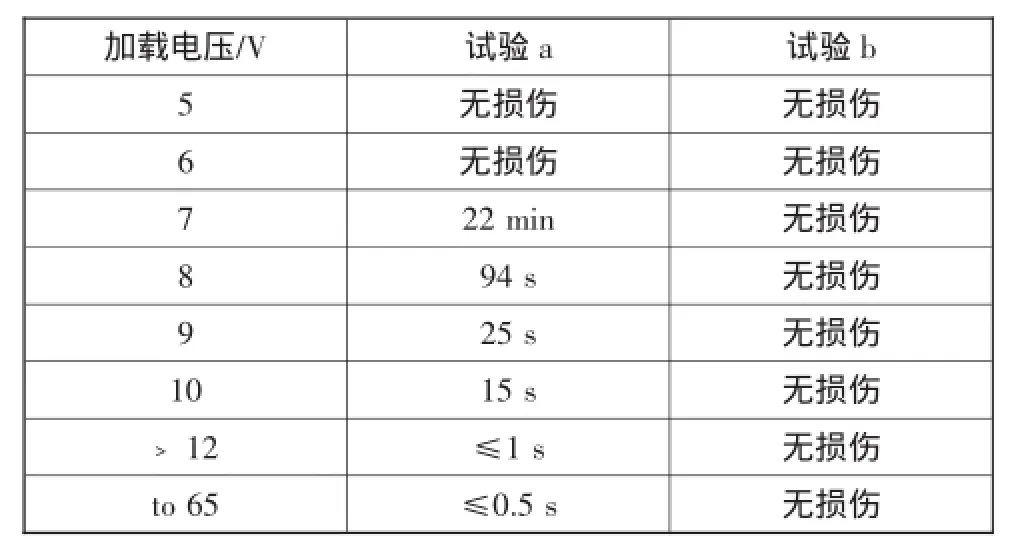

验证试验方案如图10所示,进行水温传感器两端电压加载试验,分试验a和试验b。试验a为异常电压窜入水温传感器,试验b为正常ECM实际电路接法。此试验主要模拟在正常电路及装机生产可能窜入异常电压两种情况下,水温传感器两端加载电压对热敏电阻两端焊锡熔化,流失迁移的影响[5]。

图10 模拟失效验证电路图

说明:图10中R为水温传感器实际接入ECM时(正常工作时)串联的电阻。R实际集成于ECU内部。

模拟失效验证效果:两组试验水温传感器热敏电阻焊锡熔化损伤情况及损伤所需时间如表2所示。

表2 电压加载模拟失效验证结果

验证结果说明如下:

试验a模拟异常电压直接加载于水温传感器pin脚,试验结果表明,若水温传感器加载电压≥7 V时,22 min内,传感器热敏电阻两端焊锡即熔化流失、移位,如图11所示,水温传感器试验前后对比,失效模式同市场反馈案例一致。试验证明,电压越大,传感器焊锡发生熔化损伤的时间越短。在直接加载≥12 V电压在传感器上时,传感器≤1 s内即可出现上述失效问题。

试验b加载电压最大达到65 V,时间30 min,水温传感器焊锡仍无损伤。证明在水温传感器正常接入电路的使用条件下,传感器能够承受大电压的冲击而不出现失效,符合电气设计规范要求。

图11 模拟失效试验结果

7 解决对策方案

试验证明,在生产过程中的大电压可能对水温传感器产生永久损伤,从5W分析可以发现,目前生产过程中存在类似潜在可能的问题为静电及绝缘失效,因此采取如下措施:

1)每月对台架磨合用线束进行绝缘性能检测,对不合绝缘标准的线束进行更换。

2)水温传感器生产过程防静电,增加自动分选设备、夹片工位、常温检测设备的保护电路,操作人员佩带静电防护服作业。

8 对策效果

在发动机磨试生产线实施线束绝缘监测,每月更换老化失效线束,以及水温传感器生产线、发动机总装过程增加防静电、防异常电压窜入水温传感器pin脚的措施之后,通过后续6个月的生产验证,生产3.2万台发动机,水温传感器故障率降为0,相比措施实施之前2.77‰的故障率,整改效果明显。对于市场已经流出的3 500台可能存在隐患的发动机,通过试验验证及调查分析,此种故障大都出现在生产或者出厂初期环节,对于销售到市场未报故障的发动机,评估水温传感器生产过程没有受到异常电压冲击,正常使用不会有问题,因此后续发生此类故障的概率低。

9 结论

对于较为先进的直喷增压发动机,电控系统的各类传感器犹如人体神经末梢,非常重要。一旦传感器失效,将可能出现报故障码、故障灯点亮等异常情况,引起顾客抱怨。本文通过对某直喷增压发动机水温传感器的典型市场失效案例进行分析研究,同时结合应用5 Why分析法找到了问题的根本原因。整个过程通过大量现场数据调查,剖析其工作原理,研究水温传感器系统组成结构,失效机理,并通过试验验证的方式再现了故障。在针对性地采取台架线束绝缘性能控制以及生产过程各项防静电措施之后,圆满解决了水温传感器失效问题。

1周龙保.内燃机学[M].北京:机械工业出版社,2012

2黄靖雄,赖瑞海.汽车电子控制技术[M].北京:人民交通出版社,2011

3李骏.汽车发动机节能减排先进技术[M].北京:北京理工大学出版社,2011

4黄志勇.电控发动机水温传感器故障分析[J].汽车维修,2013(1):6-8

5王金,肇世华,张泰源,等.汽车水温传感器的检测与故障分析[J].科技创新与应用,2014(1):110

6徐增祥,李霞霞.汽油发动机水温传感器检测与故障分析[J].汽车实用技术,2012(3):76-78

Failure Analysis and Study of Coolant Temperature Sensor on a GDIT Engine

Zhou Wuming1,2,Zhang Zeyu1,2,Wang Peng1,2,Wang Zhanpeng1,2

1-Technical Center,Great Wall Motor Co.,Ltd.(Baoding,Hebei,071000,China)2-Hebei Automobile Engineering Technology&Research Center

Coolant Temperature Sensor(CTS)is an important sensor of Engine Electronic Control System. Once this sensor fails,it will cause fault codes reported and fault light taken on,and lead to the abnormal fuel injection,even engine damage.This article studies and analyses one type of mass failure case of CTS in the market.By the process investigation,mechanism study and the analysis of 5 Whys,we found that the root causes are the insulation failure of wiring harness and the lack of prevention about static electricity in the process of production.Finally,we made the failure mode reappear via a special designed test,and solved the problem of CTS successfully.

Engine,Coolant temperature sensor(CTS),Thermistor,Open circuit,Insulation failure,Static electricity

U472.9

A

2095-8234(2016)03-0041-05

周武明(1980-),男,工程师,主要研究方向为发动机零部件设计及发动机整机研究开发。

2016-03-22)