基于ANSYS的FSAE赛车后轮芯的分析与优化*

李乃斌 李耀平 王功博

(昆明理工大学交通学院云南昆明650224)

基于ANSYS的FSAE赛车后轮芯的分析与优化*

李乃斌李耀平王功博

(昆明理工大学交通学院云南昆明650224)

为确保赛车稳定性,采用ANSYS软件对昆明理工大学KMUST车队的赛车驱动轮轮芯即后轮芯进行分析,结果表明,纯铝合金加工的后轮芯符合赛车对其形变以及材料属性对其应力的要求,不能满足对其磨损的要求,因此加装调质45钢的衬套,以提高其耐磨性能。

ANSYS中国大学生方程式赛车后轮芯

引言

轮芯是赛车行驶系的中心环节,而后轮芯作为驱动轮轮芯受力复杂且对整车性能及稳定性影响较大。轮芯的设计理念为在满足赛车的稳定性要求后尽量轻量化[1]。因此需要通过分析找到稳定性与轻量化两者之间的平衡点,从而得到更为理想的设计方案。昆明理工大学KMUST车队本年度赛车选用7075-T6铝合金作为材料并采用联轴器一体式轮芯的设计方案。特点为:其一端直接与轮辋连接,另一端与半轴上的三球销相连,从而受到传动力矩的作用;其上设计的刹车盘安装位使轮芯在刹车时受到因制动力所带来的转矩。本文主要对这两种情况进行分析,并根据结果分析后轮芯在结构与磨损两个方面是否满足要求,并得出优化方案。

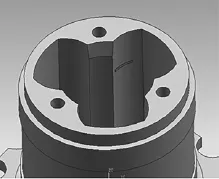

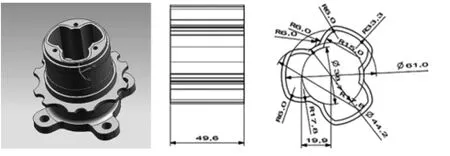

1 外形参数设计

昆明理工大学KMUST车队的赛车采用7英寸宽,10英寸直径三件式铝合金轮辋,考虑到零件在空间上的布置,决定选用wilwood GP200卡钳、61 815-2ZR轴承、三球销式万向节,刹车盘为浮动式刹车盘,外径为190 mm、内径为109 mm、卡扣安装位半径为7 mm。综合以上零件参数,以轻量化的设计理念,将后轮芯与联轴器设计为一体式,设计后轮芯外形与参数如图1所示。

2 受力分析

2.1制动力所带来的力矩

赛车采用嘉陵JH600发动机。根据发动机参数及传动系统传动效率,计算所得赛车的理论上最大速度为124 km/h,但是作为FSAE赛车,对于本年度比赛所在地的襄阳梦想方程式赛场,赛道全长1 460 m,宽10-12 m,最大直路长180 m,且赛道中多处放有桩桶,弯道较多,结合往年所采集的数据,并考虑当年赛车情况与车手驾驶赛车的实际情况,在比赛中赛车最大速度只在60 km/h左右。当赛车以60 km/ h的速度行驶时突然刹车,经实际测量制动距离为9.79 m,因为制动距离

图1 后轮芯三维图及工程图

式中:τ'2为制动力起作用的时间;τ〃2为制动力增长过程所需时间;ua0为初始速度;abmax为赛车刹车加速度。

可得abmax=44.52 m/s2。整车及60 kg车手的总质量为262 kg。前、后制动力的分配为

式中:φ0为附着系数;hg为赛车质心高度;b为质心至后轴线的距离;L为轴距。

可得单个后轮所受的制动力为11 583.44 N,则作用于刹车盘安装位的力矩为165 547.44 N·m。

2.2轮芯所受传动力矩

可由力矩求出作用在轮芯上的力

式中:Tiq为发动机转矩;ig为变速器传动比;io为主减速器传动比;ηT为传动系统机械效率;r为球环中心到三销架中心的距离。

赛车采用的嘉陵JH600发动机,最大输出转矩为51 N·m,传动大链轮同时作为主减速器,传动比为2.41。则单个后轮芯受力为Ft1=4 999.72 N;由于三球销与轮芯为线接触,对此处做受力模型的简化如图2所示。

图2 受力模型简化图

为尽量减小简化模型相对实际情况的误差,在球环与后轮芯接触处,做出一块面积为9.6mm×0.8mm的矩形区域作为受力面积,其拉伸高度为0.1 mm。

则每个球环对轮芯施加的力为1 666.57 N,简化后的压力为220 MPa。

3 分析策略

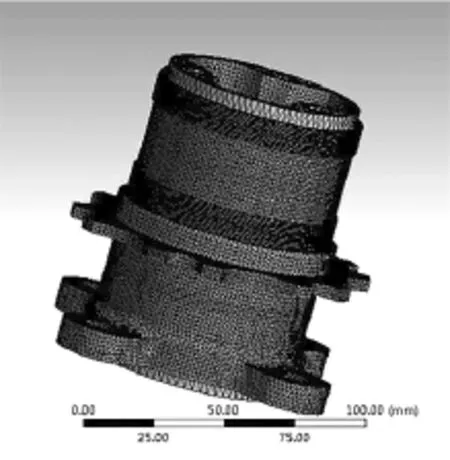

3.1网格划分

全局采用Proximity and Curvature划分,整体划分为四面体网格,对局部采用Mapped Face Meshing优化网格。同时采用Face Sizing对不同位置的网格大小进行控制。网格划分结果如图3所示。

3.2条件设置

3.2.1约束

后轮芯与轮辋用螺栓连接处设置为固定约束;轴承处用圆柱面约束模拟。如图4所示。

3.2.2传动转矩

考虑到三球销与后轮芯为线接触,且力作用在三个不连续的面上,因此通过计算将传动力矩转化为压力(pressure)的方式施加到后轮芯与三球销接触处。如图5所示。

图3 后轮芯网格划分

图4 约束图

图5 传动力矩转化为压力

3.2.3制动力

赛车采用浮动式刹车盘,通过卡环与后轮芯连接。为达到整个与刹车盘接触处均匀受力,本文通过计算,将制动力转化为力矩(moment)的方式施加于图示位置。如图6所示。

图6 制动力转化为力矩

4 结果与分析

4.1结果

分析结果如图7~图10所示。

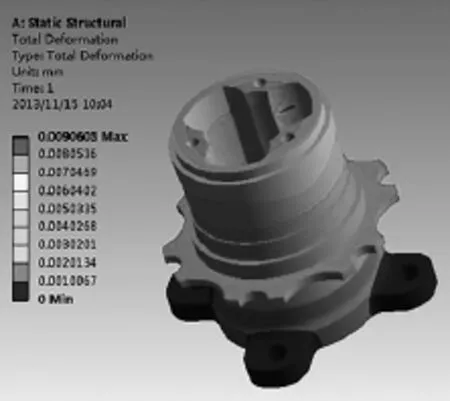

图7 受制动力时的形变

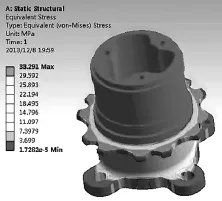

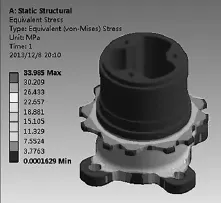

图8 受制动力时的应力

图9 受转矩时的形变

图10 受转矩时的应力

4.2分析

4.2.1结构要求

7075-T6铝合金的抗拉强度为524 MPa,屈服强度为462MPa[2]。由以上分析结果可以看出,零件在两种情况下应力最大不超过155 MPa,所以在零件所受的应力方面满足要求。

零件采用普通车床、加工中心、数控铣床等几种机床进行加工,在加工过程中允许误差为±0.05 mm,由以上分析结果可以看出,零件在两种情况下形变均小于0.03 mm,因此形变在允许范围内,且可满足赛车的正常行驶要求。

4.2.2磨损要求

7075-T6铝合金的硬度为150HB[3]。分析两种情况下最大应力处即轮芯承受转矩时与三球销接触处的磨损情况。磨损形式为磨料磨损,磨损量:

式中:h为单位面积上磨损的深度;Ka为磨损系数;P为应力;H为硬度。

可得单位面积上的磨损深度为0.11 mm,加工误差为±0.05 mm。考虑到赛车需要行驶的里程,此种磨损量过大,不符合要求。

5 优化方案及其结果与分析

5.1优化方案

考虑到对磨损的要求,因此优化选择在轮芯与三球销接触处加一个调质处理后的45钢制作的衬套[4],如图11所示。

图11 衬套工程图

5.2结果

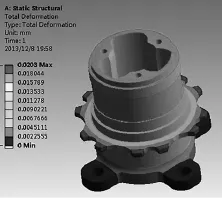

根据以上方法进行分析。结果如图12~15所示。

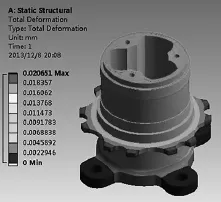

5.3分析

5.3.1结构要求

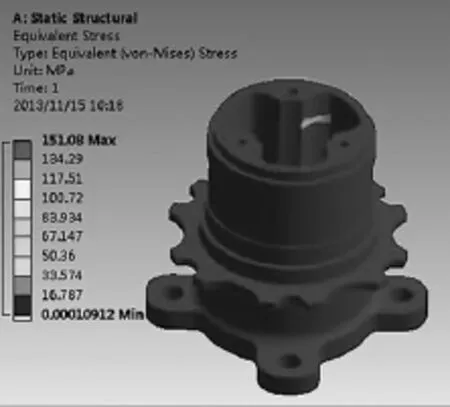

调质处理的45钢经实际测试,得到其抗拉强度为790 MPa,屈服强度为510 MPa。由以上分析结果可以看出,零件在两种情况下应力最大处为衬套处,其大小不超过155 MPa,所以在零件所受的应力方面满足要求。

由以上分析可知,零件在受刹车力时,最大变形在刹车盘安装位处,最大不超过0.03 mm。零件铝制部分采用普通车床、加工中心、数控铣床等几种机床进行加,在加工过程中允许误差为±0.05 mm;零件在受最大转矩情况下形变最大处在衬套上,其数值小于0.01 mm。整个衬套为线切割加工,采用快走丝,在加工过程中允许误差为±0.05 mm。因此形变在允许范围内,且可满足赛车的正常行驶要求。

图12 受制动力时的形变

图13 受制动力时的应力

图14 受转矩时的形变

图15 受转矩时的应力

5.3.2磨损要求

分析两种情况下最大应力处即轮芯承受转矩时与三球销接触处的磨损情况。经试验测得调质处理后的45钢衬套硬度在30 HRC,得到单位面积上的磨损深度为0.04 mm,而加工误差在±0.05 mm,磨损深度符合要求,而且此种设计比原设计磨损深度减小了63.6%,因此采用此种优化设计。

6 结论

通过ANSYS软件对以上两种方案的结构和磨损方面进行分析,得出以下结论:

1)FSAE赛车零件设计的主要目的为在满足要求的情况下尽可能轻量化以提高整车性能。采用密度较小的7075-T6铝合金作为材料制造零件可以满足结构上的要求,但是在受力较大处磨损量会偏大。

2)后轮芯采用加调质处理的45钢衬套的优化方案虽然增加了质量,但是此种方案在满足结构要求的前提下同时满足了对零件磨损的要求,从而将轻量化与稳定性两者平衡,提了高整车稳定性。

1余志生.汽车理论[M].北京:机械工业出版社,2009

2乌尔里希·菲舍尔.简明机械手册[M].云忠,杨放琼,译.长沙:湖南科学技术出版社,2010

3陈冠国.金属材料的硬度与磨损[J].唐山工程技术学院学报,1990(3):75-81

4石宝枢.三球销式万向节结构主参数的标准化与系列化设计[J].轴承,2008(12):9-15

The Analysis and Optimization of the Rear Hub on FSAE Race Car based on ANSYS

Li Naibin,Li Yaoping,Wang Gongbo

College of Traffic,Kunming University of Science and Technology(Kunming,Yunan,650224,China)

To ensure the stability of race car,this paper analyses the driving wheel hub i.e.the rear hub of the Kunming University of Science and Technology KMUST team racing using ANSYS.The results show that the rear hub made by aluminum alloy meets the demand of deformation and stress,but it fails to provide enough wear resistance.So we add a bush made by quenched and tempered 45 steel to improve its wear resistance.

ANSYS,Fomula Student China(FSC),Rear hub

U463.343

A

2095-8234(2016)03-0069-05

云南省教育厅“交通运输工程专业综合改革试点”项目及云南科技厅其它项目(KKST201402004)。

李乃斌(1989-),男,硕士研究生,主要研究方向为汽车系统动力学。

李耀平(1966-),男,高级工程师,主要研究方向为汽车检测。

2016-03-16)