汽车尾门结构设计对尾门漏水的影响分析

童秀芹

(上汽通用五菱汽车股份有限公司,广西柳州,545007)

Xiuqin Tong

(SAIC GM Wuling Automobile Co., Ltd., Liuzhou, Guangxi, 545007, China)

汽车尾门结构设计对尾门漏水的影响分析

童秀芹

(上汽通用五菱汽车股份有限公司,广西柳州,545007)

尾门漏水是尾门设计中需要重点关注的一个问题,尾门漏水会引发质量问题,导致顾客抱怨。本文介绍了预防尾门漏水的尾门结构设计方案,详细分析了结构设计、内板密封面及工艺孔结构等关键要素,提出的结构设计减少了后期问题的发生,提高了产品质量。

尾门;漏水;结构设计

Xiuqin Tong

(SAIC GM Wuling Automobile Co., Ltd., Liuzhou, Guangxi, 545007, China)

引言

车门漏水是车门设计的一大难题,车门在车辆进行淋雨试验时,经过淋雨线后发现水通过车门渗透进入乘员舱内部。车门漏水现象严重影响整车产品质量,引起客户抱怨,影响公司品牌形象。因此,避免车门漏水是车门设计前期必须考虑的问题。本文主要对影响新车型尾门漏水的尾门结构设计进行介绍。

1 影响尾门漏水的原因

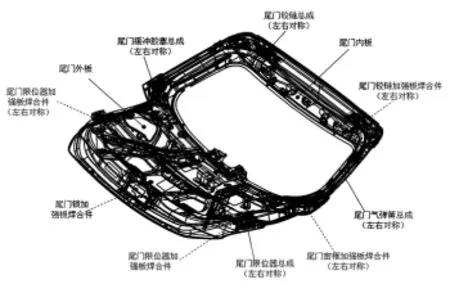

尾门总成系统由尾门板金焊合总成,如图1所示。尾门系统一般包括尾门外板、尾门内板、尾门左右件铰链加强板焊合件、尾门左右窗框加强板焊合件、尾门左右限位器加强板焊合件、尾门锁加强板焊合件、尾门铰链、尾门左右气弹簧总成、尾门左右限位器总成、尾门缓冲块、尾门锁、牌照、左右尾门尾灯总成、拉手饰条总成、牌照灯、摄像头、后挡玻璃总成、后雨刮总成、高位制动灯总成、后扰流板总成零件。尾门板金是整个附件系统的载体,板金既要满足整个尾门强度、刚度要求,又要满足重量目标要求,还要满足附件安装要求、工艺要求、美观性要求、反腐要求和密封要求,所以尾门板金结构的设计优劣起着关键作用[1]。下面谈谈尾门板金设计结构对尾门漏水的影响。

图1 尾门总成系统

尾门板金结构设计对尾门漏水的影响主要有几个关键要素:(1)尾门密封面结构设计不合理;(2)尾门附件无防水结构设计或无涂胶工艺设计;(3)尾门工艺孔数量及位置设计不合理;(4)尾门附件安装孔开口方向及安装孔尺寸大,零件配合间隙大;(5)尾门及附件的零件与零件之前的安全间隙较小,零件与零件干涉磨损。

2 预防尾门漏水的板金结构设计

2.1尾门内板密封面设计

尾门密封面是由门板金和车身结构提供给密封胶条的安装面,密封面结构设计是否合理直接影响密封胶条的密封效果,对汽车车门漏水的影响很大[2]。尾门密封面由尾门内板和尾门周边零件后侧围、顶盖尾端梁和后地板密封胶条卡边翻边通过焊接相互搭接成尾门框构成。因此,密封面的设计在尾门内板的设计尤为重要。在设计密封面时,应分上部、下部、左侧上部、左侧下部几个部分,密封面设计成左右对称的整圈面。根据尾门断面T03A(尾门上部Y=0位置X-Y剖面)、T03C(尾门上部尾门铰链位置X-Y剖面)、T11C(尾门侧面尾门气弹簧安装位置Y-Z剖面)和T26(尾门下部Y=0位置X-Y剖面)形成分散的各区域密封面,通过过渡面将区域的密封面搭接起来。考虑满足其他尺寸功能及制造要求,上部断面T03A/T03C设计尾门内板密封面与Z轴的夹角为45°。左侧上部断面T11C设计尾门内板密封面与Z轴的夹角为90°。下部断面T26A设计尾门内板密封面与Z轴的夹角为90°。同时还需要设计出密封胶条卡边翻边的参考面,参考面应与密封面保持垂直,密封面与参考面之间的周圈距离必须满足胶条的输入12 mm,且位于密封面的正中。有效密封面宽度应≥18 mm,如图2所示。整个尾门内板密封面无扭曲、无凸包;尾门胶条在拐弯过渡处间隙应确保一致,整个尾门密封面走势顺畅、平顺。

图2 密封面设计

2.2尾门附件结构设计

(1)尾门气弹簧总成结构设计

尾门气弹簧在汽车尾门的布置有两种方式:举升式和反转式。举升式气弹簧上安装点位于尾门侧,下安装点位于车身侧围侧;反转式气弹簧上安装点位于车身侧围侧,下安装点位于尾门侧[3]。气弹簧上下安装点结构通常采用支架或球头销与尾门和车身侧围侧连接,安装点结构方案的选择通常与尾门和后侧围左右两侧的造型分缝相关。在造型允许的情况下,推荐上下安装点采用球头销的连接方式,如图3(左、中)所示。该方式可以避免气弹簧与安装面之间产生积水。如果造型不满足要求,安装点采用支架连接,在支架结构设计时必须考虑支架和车身侧围安装面有密封结构,支架结构设计需在支架安装面增加具有密封防水功能垫片之类的零件,垫片厚度为0.5 mm,材料为无石棉板。垫片通过不干胶粘贴装配在气弹簧支架安装面,垫片与车身侧安装面之间的距离为0 mm。整个零件系统装配后具有防水密封功能,预防支架与安装面之间产生积水,如图3(右)所示。其次,在气弹簧布置时,尾门造型应完全遮盖住气弹簧,可以避免水流受到风力的影响流到气弹簧上面,水流沿着气弹簧流进尾门。再次,气弹簧与密封胶条的安全间隙距离≥8 mm,预防气弹簧和密封胶条产生干涉,避免引起密封胶条局部失效和尾门漏水。

图3 球头销的连接方式及预防支架与安装面

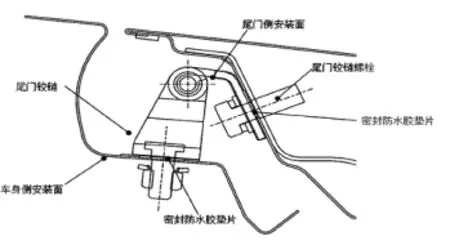

(2)尾门铰链总成结构设计

尾门铰链是尾门与车身顶盖之间的连接件,尾门铰链开启或关闭时按固定的运动轨迹运动。一部分外界的水流从顶盖流水槽无法全部流出车外,水流沿着尾门铰链、尾门内板铰链安装螺栓垫片缺口流入尾门内外板和铰链加强板之间,水流从尾门内板其他位置的开孔流入车内,引起尾门漏水。进行铰链结构设计,铰链与尾门侧安装面、车身顶盖侧安装面增加具有密封防水功能垫片之类的零件或涂密封胶进行防水密封。垫片为复合材料,垫片上下表面材料为橡胶+玻璃纤维混合物;中间层为厚度0.2 mm,材料SPCC的铁片。垫片上中下三层采用硫化工艺合成。垫片厚度为0.8 mm,垫片与车身侧安装面之间的距离为0.5 mm。该垫片经过涂装烘烤融化为密封胶起防水密封作用,如图4所示。其次,在进行尾门运动校核,需要满足尾门与附件、附件与附件之间的安全距离满足要求:非运动件与非运动件之间的安全距离≥6mm;运动件与非运动件之间的安全距离≥8 mm;运动件与运动件之间的安全距离≥12mm。安全距离若不满足要求,尾门运动过程中引起尾门及附件干涉,从而零件功能失效,导致尾门漏水。

图4 尾门铰链总成结构及密封防水功能垫片

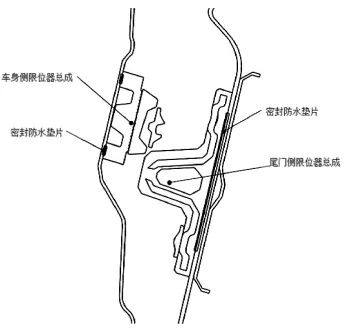

(3)尾门限位器总成结构设计

尾门限位器总成包括安装在尾门侧的限位器和安装在车身侧围侧的限位器。尾门关闭时,尾门侧和车身侧的限位器相互贴合,限制尾门X、Y和Z方向的运动。尾门侧的限位器根据尾门和侧围造型分缝方式的不同,通常在尾门侧有两种布置方式:布置在尾门侧面(X-Z平面)或尾门正面(Y-Z平面)。尾门限位器布置在尾门侧面时,尾门外侧的水流一部分被限位器阻挡,无法进入尾门里侧;另一部分进入限位器的水流沿着尾门侧面流出车外。尾门限位器布置在尾门正面时,尾门外侧的水流一部分进入尾门里侧,水流进入乘员舱;另一部分水流沿着限位器安装孔间隙流入尾门内外板,从尾门装饰板流入乘员舱。进行尾门限位器总成结构设计,尾门侧限位器与尾门的安装面增加具有密封防水功能垫片之类的零件,垫片结构设计参考气弹簧支架防水垫片,如图5所示。其次,尾门侧限位器材料采用具有防水功能的橡胶材料。

图5 尾门限位器总成结构及密封防水垫片

2.3尾门工艺孔结构设计

尾门工艺孔包括制造涂装区域使用的排气孔、排液孔、空腔注蜡孔和冲压、焊接和包边工装使用的定位孔。通常布置在尾门上部中间位置和尾门侧面上部的排气孔,以及尾门下部的排液孔主要是为了满足电泳液的制造要求设计的。不合理的排气孔和排水孔会导致油漆效果差或引起尾门进水、积水,导致防腐效果和密封效果差。根据整车电泳制造要求,排气孔布置在尾门板金最高点位置,开孔尺寸≥18 mm2的有效排气面积。将排水孔布置在尾门板金最低点位置,确保电泳液都能从排水孔流出,每个排水孔直径≥6 mm,而且每个孔至少要有≥50mm2的有效排水面积。排气孔和排水孔的面积尺寸要求取决与各汽车厂的制造要求。车身外界的水若无法从顶盖流水槽全部排出车外,一部分水流将从尾门上部和尾门侧面上部的排气孔进入尾门内外板之间或尾门内板与尾门装饰板之间,引起尾门漏水。在进行尾门排气孔和排水孔结构设计时,既要考虑满足电泳液制造要求,又要考虑开孔引起尾门漏水的存在的风险。尾门排气孔通常布置在尾门板金Y=0的平面最高位置,开孔方向为Z向,数量为1个,形状为3 mm×6 mm长孔。尾门排气孔过完磷化电泳后,该孔失去用途功能,考虑将排气孔采用胶或堵塞进行密封,防止水流从该孔进入尾门,避免引起尾门漏水。尾门排水孔数量根据尾门造型分析确定,通常尾门板金最低点布置3个排水孔,尾门中间和两侧各布置一个排水孔,排水孔形状为6 mm×12 mm长孔。由于各汽车厂对尾门结构设计和制造水平存在差异,有些汽车厂尾门排水孔过完磷化电泳后,还具有将尾门内外板之间的水流排出车外的功能,排水孔不能进行堵塞,以免引起尾门内部积水,导致尾门漏水。

2.4尾门附件安装孔结构设计

(1)尾门可调缓冲胶塞尾门安装面的结构设计

为了防止尾门窜动及Over Slam,通常在尾门内板左右各布置一个尾门可调缓冲胶塞。尾门内板缓冲胶塞安装孔型面结构为上型面凸、下型面凹,且安装孔缺口开口方向朝上,如图6(上)所示。一部分水流至安装口缺口上部凸型面后再流至安装口下凹型面,从尾门装饰板流入乘员舱;另一部分水流无法全部从安装孔进入尾门内外板,水流直接流入乘员舱。再者,安装孔缺口开孔尺寸大,缓冲胶塞和安装孔间隙大,尾门内外板之间的流水将从间隙流入尾门装饰板流入乘员舱。尾门可调缓冲胶塞内板安装面结构设计:安装孔上型面凹、下型面凸,且安装缺口朝下,缓冲胶塞与安装孔缺口间隙为2 mm,如图6(下)所示。该结构水流可以从安装孔进入尾门内外板,从尾门内板排水孔将水排出车外。

图6 尾门可调缓冲胶塞内板安装面结构

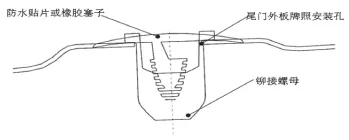

(2)尾门牌照安装结构设计

尾门牌照安装孔的作用是提供后牌照安装。安装孔结构由尾门外板上的安装凸台六边形开孔和铆接螺母通过铆接工艺组成。由于该铆接方式链接不牢固,外界的水流容易从尾门牌照安装孔间隙进入尾门内外板,一部分水流从尾门装饰板进入乘员舱;另一部分水流从尾门锁安装孔流至尾门锁扣。尾门牌照安装孔结构设计需在安装孔增加防水皱纹胶纸或橡胶类的塞子进行密封,如图7所示。皱纹胶纸为复合材料,其材料为美纹纸+天然橡胶,厚度为0.14 mm。皱纹胶纸在总装区域粘贴在外板牌照安装孔起防水密封功能。

图7 尾门牌照安装孔结构

(3)尾门摄像头安装结构设计

尾门摄像头安装孔提供后部摄像头安装。在新产品开发过程中,同一款车,由于高低配置影响,高配尾门带摄像头,低配尾门不带摄像头。考虑到冲压模具成本、生产零件的时间节拍以及尾门外板零件管理,设计阶段高低配尾门外板采用同一零件,低配尾门外板摄像头开孔通常采用堵塞方式进行密封。由于堵塞和板金配合存在一些间隙,外界的一部分水流将从间隙进入到尾门内外板之间,水流从尾门装饰板流入乘员舱。在进行堵塞结构设计需要考虑防水密封,堵塞结构设计增加可压缩的防水海绵,防水海绵厚度为2mm;尾门外板安装面周圈提供防水海绵密封面进行密封。尾门外板密封面与防水海面的距离干涉量为0.8 mm~1.0 mm,防止水流从安装孔间隙流入乘员舱。

(4)尾灯安装

尾门为尾灯B灯提供定位孔和安装孔。外界的一部分水流从定位孔和安装孔流入尾门内外板腔体,从尾门装饰板流入乘员舱。进行尾门尾灯B灯安装结构设计需考虑密封防水功能。尾门结构可采用三种结构方案。第一种方案:尾门外板安装结构提供尾灯B灯密封面,尾灯B灯结构带防水海绵,防水海绵和外板密封面的压缩量距离为1.5 mm~2 mm,尾灯密封面周圈宽度≥8 mm,如图8(左)所示。第二种方案:尾灯加强板提供尾灯B灯密封面,尾灯B灯结构带防水海绵,防水海绵和外板密封面的压缩量距离为1.5 mm~2 mm,尾灯密封面周圈宽度≥8 mm。尾灯加强板与尾门外板通过翻边焊接和涂密封胶工艺连接,如图8(中)所示。第三种方案:尾门外板或尾灯外板提供尾灯安装孔和定位孔,安装孔和定位孔结构提供密封面,尾灯B灯定位销和安装螺栓增加EPDM橡胶类密封胶进行防水密封,密封面和密封圈距离为2 mm,如图8(右)所示。

图8 尾灯安装防水设计

3 结束语

引起尾门漏水的原因多种多样,如尾门的结构设计、密封胶条的材料/防水特征、尾门附件零件的结构设计、零件与板金配合的质量、制造工艺过程的质量控制等。本文介绍了尾门结构设计对尾门漏水的影响因素,并提出预防尾门漏水的尾门优化结构设计方法。优化的尾门结构设计能提高尾门设计质量,很大程度上有效预防尾门漏水。

[1]苏飞扬. 某MPV车型整车漏水的原因分析及解决措施[J]. 装备制造技术, 2015(8):93-96.

[2]杜克强, 张海华. 车门密封胶条漏水因素以及解决方法[J]. 装备制造技术, 2013 (11): 201-203.

[3]周湘阳. 关于商用车分体式旋转门漏水控制的研究[C]// 西南汽车信息:2014年第5期. 2014.

[4]唐淳, 李文玺. 大型MPV车尾门系统设计的研究[J]. 汽车实用技术, 2015(5):47-51.

[5]杜明艳. 大微客尾门铰链加强板设计探讨[J]. 企业科技与发展,2011(6):26-28.

Analysis Impact of Structure Design on Tall-gate Leakage

Tail gate leakage is a problem that needs to be focused on in the design of the tail gate. The leakage of the tail gate will cause the quality problems, leading to customer complaints. This paper introduces preventing tail gate leakage tail gate structure design, detailed analysis of the structure design,plate sealing surface and the process of pore structure and key factors, which puts forward the structure design, reduces the later problems and improves the quality of the products.

Tail Gate; Leakage; Structure Design

U260.6

A

2095-8412 (2016) 04-671-05

工业技术创新 URL: http://www.china-iti.com 10.14103/j.issn.2095-8412.2016.04.024

童秀芹(1980-),女,本科,云南大理人,工程师,现工作于上汽通用五菱汽车股份有限公司,主要从事车门前后盖设计工作。

E-mail: Xiuqin.Tong@sgmw.com.cn