热连轧厂钢卷横切剪及附属设备改造

王 晓

(山东钢铁股份济南分公司薄板厂,济南 250101)

热连轧厂钢卷横切剪及附属设备改造

王晓

(山东钢铁股份济南分公司薄板厂,济南 250101)

济钢热连轧厂钢卷横切剪及附属设备属于生产线一部分,担负着开卷检查取样的任务,对反馈质量缺陷至关重要。原有设备在使用过程中暴露出一些缺陷:比如运卷不稳定,开卷时候产生压痕,导入不顺畅,导入过程产生划伤,剪切效率差或无法剪切,废料输送不流畅甚至有时候靠人工等。原有设备存在的一系列问题,不但影响取样效率,还可能造成取样的失真,甚至存在一定安全隐患。热连轧厂对钢卷检查取样设备进行了优化改造,实施效果良好,为相关单位的改造提供了借鉴。

钢卷; 检查; 取样; 设备; 改造

1 设备概况

济钢热连轧厂钢卷检查取样设备,由运卷小车、托辊、取样剪、输送辊道等组成。小车行走、托辊转动、输送辊道转动由液压马达驱动,其它由液压缸驱动。废料由输送辊道运至收集坑,试样用夹具拉出。[1]

原有设备在使用过程中暴露出一些缺陷,不但影响取样效率,还可能造成取样的失真,甚至存在一定安全隐患。通过在原有设备上的优化改造,很大程度上消除了设备存在的缺陷,保证了正常的检查和取样。

2 存在的问题

在检查取样中,原有设备存在部分设计缺陷,以及不适应热轧带钢检查取样实际工况的情况。

运卷小车:采用双导向杆升降结构,鞍座是C型结构,导向杆上端与鞍座连接。这种结构导致小车负载晃动严重,导向杆连接螺栓频繁断裂。

托辊设计:原托辊采用中间部位开槽设计,目的是给捆带留出空间。这种结构导致热钢卷在托辊上旋转时候,产生开槽边部压痕。

取样剪设计:原取样剪主要存在四个问题:一是开卷刀架角度过大,由于钢卷头部存在向上翘的问题,不能顺利导入;二是导板与压板采用普碳钢材质,长久使用划出沟槽,进而影响开卷或取样表面;三是取样剪剪刃频繁松动;四是压板机构采用单导向杆结构,经常发生被钢卷头部撞扭转故障。

辊道传输:输送辊道链条没有张紧机构,链条在冲击下频繁断裂;废料滑板为平板设计,废料坑深度不够,废料不能自动下滑。

3 解决方案及实施

为了实现低成本优化,降低改造成本,针对设备存在的缺陷提出一系列改造方案,既充分利用原有设备,又能满足生产需要。设备优化改造后,实现以下功能:

运卷小车导向杆与鞍座实现紧密连接,降低倾覆力矩对导向杆连接的破坏;

优化生产工艺,改进托辊结构,消除热卷因托辊产生的压痕,增加辊身冷却,减少挂腊问题;

取样剪开卷机构配合钢卷头部自然挠度,实现顺利导入[2],导板由平面结构改为滑轮结构,减少面接触,压板改为光滑耐磨面,避免检查取样过程中的钢板划伤;弥补刀架螺孔间隙,降低剪刃松动几率;

增加输送辊道链条张紧机构,减少冲击断裂情况;废料滑板改为滚轮结构,废料坑加深,实现废料的顺利滑落。

3.1钢卷运输车导向杆优化改造

钢卷运输车将钢卷从运输线运至检查线进行检查取样,检查取样完毕,再将钢卷运回运输线。钢卷运输车主要由小车本体、接卷鞍座、升降装置、行走装置组成。行走驱动由液压马达实现,升降由液压缸实现。升降装置为双导向杆结构形式,C型鞍座接卷。

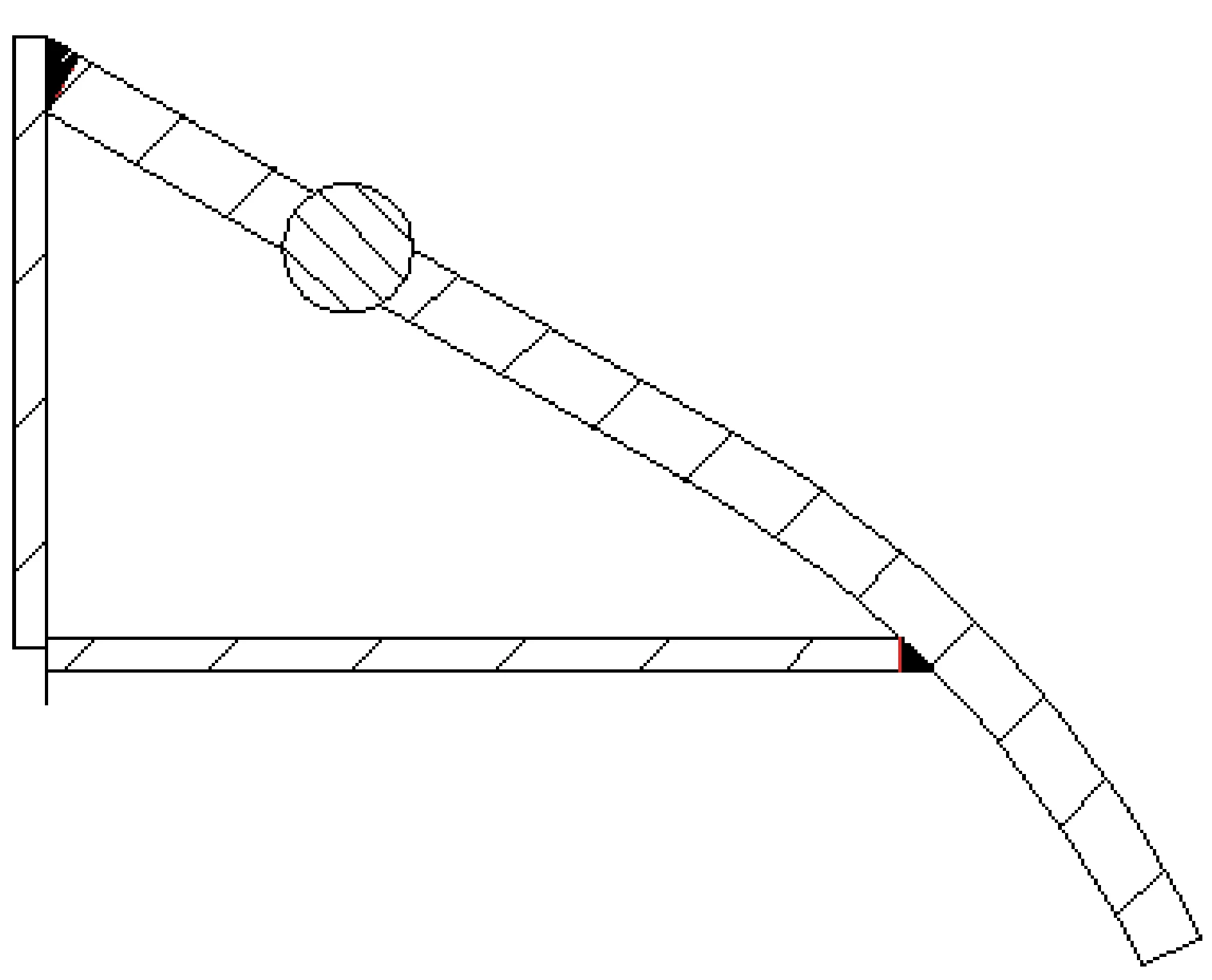

导向杆是升降装置的一部分。钢卷置于鞍座上,会产生倾覆力矩,基于C型鞍座上部分这种悬臂结构设计,钢卷会对对鞍座产生较大的倾覆力矩。而且以最里侧承受最大。小车框架图如图1所示。底部两侧为导向杆,中间为液压缸。结构见图1。

原设计每根导向杆仅仅有四个M20螺钉连接,螺纹连接量30 mm,凹槽配合长度200 mm。但是,实际工况是使用过程中,不可避免发生晃动,鞍座凹槽尺寸变大,出现间隙配合,造成连接螺栓断裂。针对这一问题,我们对导向杆进行了设计优化,导向柱其一端面中心加工螺纹深度不小于140 mm的M60螺孔;端面四周均布4-M20螺孔,该均布螺孔内有断螺栓的可错位置加工。加工与螺孔匹配的螺栓M60×3×200。利用中修时间,重新补焊加工鞍座凹槽,恢复配合精度。鞍座与架体增加卡板螺栓固定,避免导向杆旋转下沉。

3.2托辊的优化改造

托辊起到承接钢卷,并使钢卷旋转的目的。两根托辊分别由液压马达驱动,液压系统控制同步,带动放在辊子上的钢卷转动。原设计需要检查取样的钢卷进入托辊后,由取样剪开卷刀剪切捆带,于是预留了凹槽,以便旋转时候不发生捆带突然崩断。如此设计,带来的新问题是热钢卷在托辊上旋转时候,凹槽边部对热钢卷产生压痕。

工艺优化后,需要检查取样的钢卷一般不需要打捆,于是将托辊改为平辊结构。针对辊面挂蜡问题,增加了水冷,大大降低挂腊几率。结构对比见图2和3。

图2 原托辊结构示意图

图3 改进后托辊结构示意图

3.3取样剪的优化改造

取样剪动作由液压缸驱动,该设备对由托辊送来的带钢进行剪切,剪去头部及切取试样。钢卷开卷时,由摇臂液压缸驱动取样剪向托辊方向倾斜,用开卷刀将钢卷头部导入取样剪,然后取样剪摆回固定位置,压板机构下落,剪切液压缸驱动安装在上刀架上的剪刃向下滑动完成剪切后复位。

3.3.1开卷刀架

开卷刀架起着导入板头进入取样剪的目的,原设计开卷刀架开口角度过大,不能有效下压板头,在送带过程中极易发生板头折叠,导致送入失败。通过开卷试验,重新设计开卷刀架,使板头顺利导入。在不改动原有装配的情况下,适当加长开卷刀架的高度。在试验检查开卷效果后,我们将开卷刀架增高65 mm,达到了理想效果。

以下是开卷刀架的示意图。在保证配合尺寸不变情况下,L增加长度。结构见图4。

3.3.2托板与压板

取样剪入口托板(入口下导板)与剪后压板是开卷和回卷过程中,钢板的必经之处并直接接触,原设计为Q235材质。长期使用过程中,尤其开卷高强度品种钢,导致托板表面出现沟槽划伤甚至产生毛刺,对取样样品或者回卷的一段钢板可能造成划伤。针对这一问题,将托板与带钢的面和面接触,改为点和面接触。即导板上安装可以被动旋转的滑轮,将压板改为开卷刀材质的光滑板面(压板采用废弃的开卷刀改造,并未额外投入),大大降低导板划伤带钢问题的发生。

图4 开卷刀架结构示意图

托板的具体改造方案为:在取样剪入口下导板(一)增加三处托轮机构,改平面摩擦为点接触滚动摩擦。具体施工方案:入口导板开30 mm×110 mm孔3处,钻通孔M10共12个,导板下方开孔120 mm×80 mm共3处,安装导板滚轮3套。安装位置为导板上平面部位,中心处及左右各450 mm处。经实施验证,又对入口导板(二)进行了同样优化改造,增加导轮3套。也可以用单根小直径辊子代替导轮。改进结构见图5。

图5 托板改造后剖面结构示意图

压板除了存在接触划伤隐患外,另一个存在的问题是板头撞击压板发生扭转的问题,原因是压板原设计只有一个导杆结构。由于只有一个旋转点,压板在板头撞击下发生旋转,导致压板部分螺栓断裂。克服这一问题,必须增加反转矩。于是在原有导柱两侧,增加了新的导柱。由于该新增导柱,只是起到反转矩作用,同时考虑到安装和备件的准备难度,加大了导柱和套管的间隙。改进前后对比结构见图6和7。

图6 原压板结构示意图

图7 改进后的压板结构

3.3.3剪刃固定

在取样过程中,取样剪前倾,需要板头在托辊转动的同时,开始进入上下剪刃之间。但是由于钢卷存在的弯曲塑性变形,势必造成板头上翘,导致了板头撞击上剪刃。根据实际测量发现,机架螺孔直径24 mm,而剪刃固定螺钉是M16,过大的间隙是造成剪刃频繁松动的主要原因。通过加工套,安装于机架孔内,弥补间隙,并增加碟簧,有效防松。

3.3.4输送辊道与废料收集装置优化改造

链条选用规格小,抗拉能力弱;链条下垂度大,无张紧;冲击情况下,产生瞬间较大拉力,导致链条频繁断裂。废料滑坡为平面设计,加之废料坑太浅,导致废料无法顺利进入地坑。

通过加大链条链轮规格,由08A改为10A,增加链条张紧机构,大大减少了链条断裂故障。通过储备快速更换链节卡扣,实现了快速故障处理。废料滑板增加托轮,同时废料坑加深,板头一旦进入滑板在自重作用下,迅速无阻碍下滑。

4 结 论

对钢卷检查取样设备的一系列优化改造,是伴随着热连轧产线生产节奏和质量要求,历经几年逐步完成。全部优化改造,均遵循利用在线原有设备、降本增效的原则进行。优化改造后的钢卷检查取样设备,故障率大大降低,满足生产需要,改造效果明显。

[1]王克刚,等.1780 mm热连轧机钢卷检查线设备[J].一重技术,2008(6):12-13.

[2]刘家辉,等.热轧机组钢卷检查线液压剪切机[J].一重技术,2011(4):20-22.

Transformation of Steel Coil Crosscut In Hot Rolling Mill

WANG Xiao

(Shandong Ji'nan Iron and Steel Co.,Ltd. Branch thin plate factory Ji'nan 250101)

Hot strip rolling plant of Jigang steel coil sampling inspection equipment belongs to a part of production line,charged with uncoiling sampling,quality defects were essential to feedback. The original equipment in the use of the process revealed some defects: like roll instability,open book when indentation,import is not smooth,the import process scratch,shear efficiency is poor and unable to cut,waste transport is not smooth even sometimes rely on artificial. A series of problems existing in the original equipment,not only affect the sampling efficiency,but also may cause the distortion of the sampling,and even the existence of certain security risks. Hot rolling mill for steel coil inspection and sampling equipment for the optimization of the transformation,the implementation of good results,for the relevant units of the transformation provides a reference.

steel coil; inspection; sampling; equipment; transformation

王晓(1980-),男,山东聊城人,工程师,2004年毕业于济南大学机械工程学院,现从事设备管理与维护工作.

TF777

A

1671-3818(2016)01-0012-04