小规格合金钢生产线工艺优化实践

刘亚丽

(山钢股份莱芜分公司 特钢事业部,山东 莱芜 271105)

小规格合金钢生产线工艺优化实践

刘亚丽

(山钢股份莱芜分公司 特钢事业部,山东 莱芜 271105)

为保证产品质量,提高小型合金钢棒材产品市场竞争力,针对生产中存在的问题,优化孔型系统,重新设计翻钢板,改进冷剪孔型剪刃,实现了生产的顺利进行,提高了产品质量。

圆钢; 孔型系统; 翻钢板; 剪刃

1 前 言

莱钢小型合金钢棒材线经过多次技术升级与改造后,目前形成了Φ550×1+Φ450×6+Φ350×6合理工艺布局,基本满足了生产的需要,年产35万吨合金钢棒材的生产能力,主要生产规格为Φ12~Φ65 mm。

为进一步提高特钢小型合金钢棒材的产能和产品质量,为了在激烈竞争的市场中求得生存和发展的要求,必须努力提高我厂参与市场竞争的能力,就必须对生产工艺进行技术改造升级,并进一步谋求工艺稳定顺行,提高生产效率,努力降低生产成本,通过不断的完善改进和优化工艺来达到工艺技术和产品质量升级的目的。

2 新技术开发应用条件及技术方案

2.1新技术开发应用条件

莱钢特钢事业部小型车间在2002年合金钢棒材半连轧改造、2003年后步工序改造和2008年后部工序改造后,年生产能力为35万吨;其主要的轧钢设备有Φ550×1三辊粗轧机一列,Φ450×6平立交替中轧机组,Φ350×6平立交替精轧机组;其主要的辅助设备有三段式蓄热式加热炉一座,一座66×10 m的步进式冷床,一台500吨冷剪,一台160吨热剪和一组打捆收集装置;车间厂房布置成“┕┛”形布置;主要生产Φ12~Φ65 mm规格的圆钢,主要品种有碳结、合结、齿轮、轴承等。

2.2技术方案

针对小型合金钢棒材生产线制约生产的的瓶颈问题进行逐一解决,通过优化Φ550粗轧工艺、设计差异化翻钢板、设计成品孔型采用孔型两侧用切线连接的扩张角法、改进冷剪孔型剪刃等以达到不断提高工艺稳定性,实现小型合金钢棒材质量升级的目的。

3 技术方案的实施

3.1Φ550粗轧工艺设计

180*220*3 000 mm的坯料Φ550粗轧工艺为:坯料经过7道次轧制,为中精轧提供断面为100*100 mm的粗轧坯,生产Φ22~Φ65规格圆钢。此工艺7道轧槽易老化,Φ550更换频繁,生产成本较大。针对此问题,设计在Φ550下辊增加一个备用孔槽,以增加过钢量,提高产品质量。增加备用孔槽后,Φ550过钢量可由5 000吨提高到了6 000吨,同时产品质量得到了保证。具体孔型尺寸见图1、图2。

图1 改进前Φ550孔型

图2 改进后Φ550孔型

3.2中、精轧连轧工艺设计

中、精轧连轧设计有两套工艺,一套为来自粗轧断面为70*70 mm的粗轧坯生产Φ12~Φ25 mm规格圆钢,另一套为来自粗轧断面为100*100 mm的粗轧坯生产Φ25~Φ65 mm规格圆钢。

(1)成品尺寸重新设计

圆钢成品孔的设计合理与否,将直接决定产品断面尺寸的精确性,并直接影响产品质量,目前广泛使用的成品孔构成方法有两种:双圆弧半径法、孔型两侧用切线连接的扩张角法。小型车间目前使用的双圆弧半径法,但随着对圆钢产品质量要求的提高,这种方法已不适用高精度圆钢生产,它只能满足GB702-86标准中第三组精度要求,为保证产品尺寸精度,减少尺寸不合,设计小型车间成品孔全部采用孔型两侧用切线连接的扩张角,

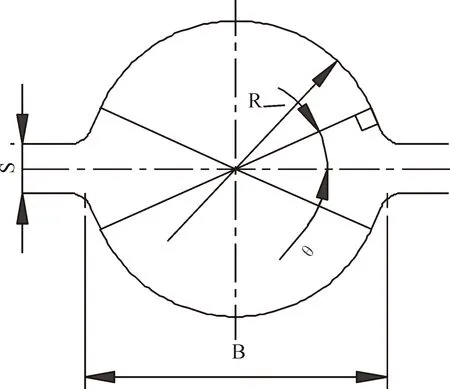

此方法其主要工艺参数有基圆半径R和成品孔宽度B,如图3所示:

用这种方法构成的成品孔,其孔型宽度B值较小,且扩张角θ总小于30°,因此该方法也称为高精度法。R和B计算公式如下:

图3 成品孔型示意图

R=0.5(d-(0~1.0)△-) (1.007~1.02)

B=(d+(0.5~1.0△+)(1.007~1.02)

其中:d为圆钢公称直径,△-为允许负偏差,△+为允许正偏差,1.007~1.02为热膨胀系数该方法具有中心扩张角小、轧制时金属超出标准圆的部分比较少、易控制成品宽度、样板制作简单等优点。成品孔型优化后,提高了圆钢尺寸精度,减少了过程废品,提高了成材率。

3.3差异化翻钢板设计

根据三辊粗轧机生产工艺要求,第二、四、六、八道次轧制后必须翻钢,三辊粗轧机正面采用翻钢板简单方便,可减少人工操作,提高生产效率。但传统翻钢板肩宽相同,适用于断面差异小、重量较轻的坯料,但小型车间Φ550轧制道次较多,各道次坯料断面差异大,实际生产中,Φ550第二、四、六道次坯料经过翻钢板后,因翻钢斜面角度不够,无法翻钢,需要人工翻钢,生产效率低下。

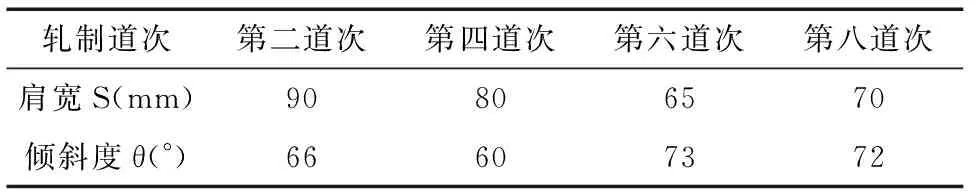

经测量,分析得出原因:四个道次(即第二、四、六、八道)肩宽均为85 mm,但各道次料型尺寸均不相同,翻钢板受力也不相同,料型较大的第二、第四道次,因翻钢板受力不够,施加在坯料上的反作用力不够大,因此不能够实现翻钢。针对此原因,重新设计差异化翻钢板,如图4所示。

各道次翻钢板肩宽S和倾斜度θ设置如表1所示:

表1

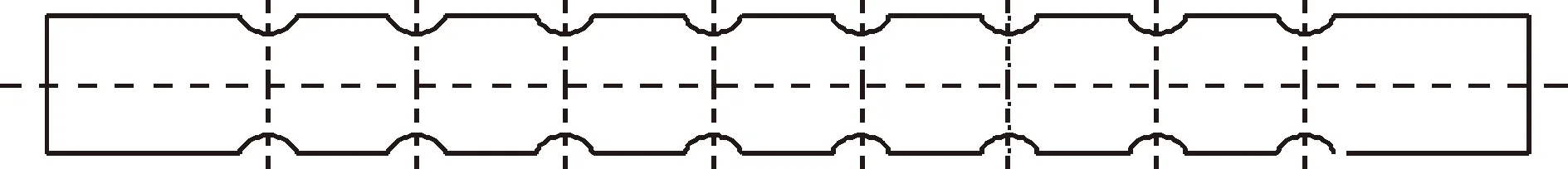

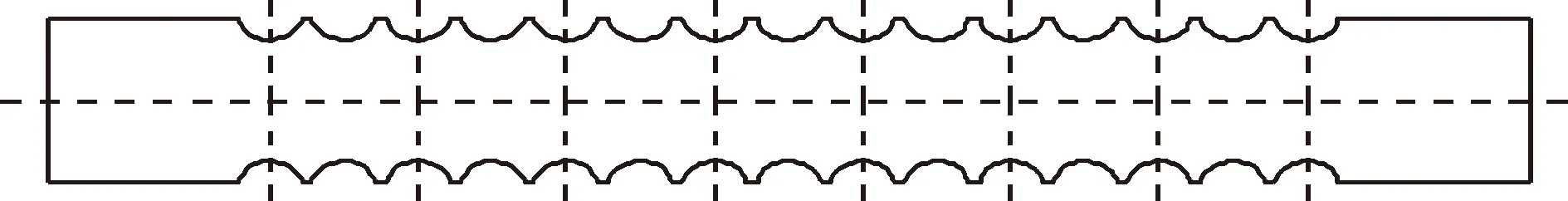

3.4冷剪孔型剪刃改进

小型车间原使用400吨冷剪孔型剪刃在使用过程中刃口常出现细小的崩裂现象,严重影响剪切质量。同时,由于孔型剪孔型设计不合理、孔型数量太少、剪切时圆钢难以与孔型对正,且孔型公用性较差每次更换规格时都需要换孔型剪刃严重影响生产效率。针对此问题,特制定了改进措施:保持孔型深度不变,加大开口度和孔型半径;增加孔型数量,在相邻两孔型之间增加一个孔;相邻两孔型之间用圆弧倒角过度;对400吨冷剪剪刃的材质和硬度进行了改进,采用材质为H13注渗WC剪刃,提高剪切强度。新孔型剪刃更利于圆钢和孔型对正,提高剪切效率。具体见图5、图6。

图5改进前剪刃

图6 改进后剪刃

4 研究结果和分析

4.1研究结果

莱钢特钢小型合金钢棒材工艺优化与改进后,Φ550和连轧工艺稳定性提高,过程轧制废品减少,产品质量稳步提高,同时生产效率稳步提高,小时产量由80吨提高到了100吨。

4.2验证实验和应用结果

莱钢特钢小型合金钢棒材工艺优化与改进后,工艺稳定性提高,轧机的稳定性明显提高,致使轧制过程中,每一道的料形尺寸得到了很好的控制,尺寸精度明显提高,减少了堆钢、拉钢等工艺事故,大大减少了换辊时间,有效地提高了产品质量稳定性和生产效率,产量大大提高,同时解决生产中存在的问题、提高了轧槽使用寿命、缩短了换辊换槽时间、降低了生产成本,成材率指标和产品质量大幅度提高,

5 结 论

莱钢特小型合金钢棒材工艺优化与改进后,经过近半年的生产,生产顺行,生产效率大大提高;工艺过程稳定,成品尺寸良好,产品质量大大改观;同时工人的劳动强度大幅度降低,各项成本消耗指标降低,工艺优化达到了预期的效果。

[1]高伟,王玉峰. 圆钢尺寸偏差分布及定径[J].轧钢,2004,21(5):59-61.

[2]戚新军,何晓波,等. 槽钢剪切工艺优化[J].轧钢,2009,26(2):64-65.

[3]李曼云. 小型型钢连轧生产工艺与设备[M].北京:冶金工业出版社,1998:163-171.

Optimization and Practice in Small Alloy Steel Bar Hot-rolled Process

LIU Yali

(The Special Steel Plant of Laiwu Breach Company,Shandong Iron and Steel Co.,Ltd.,Laiwu 271105,China)

In order to ensure the product quality,improve the small alloy steel bar product market competitiveness,in view of the production problems,optimization of the pass system,to design turn plate,improve cutter system,realized the production run smoothly,improve the product quality.

round bar; pass system; turn plate; cutting edge

刘亚丽(1984-),女,工程师,大学本科,2006年毕业于西安建筑科技大学.

TG142.1

A

1671-3818(2016)01-0019-03