ERP在铝型材行业中生产数据管理上的应用难点分析及应对措施探讨

梁庆新,张小康,邓海贤

(广东高登铝业有限公司,广东 肇庆 526241)

ERP在铝型材行业中生产数据管理上的应用难点分析及应对措施探讨

梁庆新,张小康,邓海贤

(广东高登铝业有限公司,广东 肇庆 526241)

本文扼要介绍了ERP系统在铝型材企业中生产数据管理上的应用,结合实际运行情况,提取应用难点并对其分析,通过对ERP系统的二次开发,内设生产控制程序,探讨出可行的应对措施,以解决铝型材企业在ERP这一信息化建设中遇到的部分共性问题。

ERP系统; 铝型材企业; 生产数据管理; 应用难点; 二次开发

1 前 言

在制造铝型材的企业中最能体现信息化建设与应用水平的莫过于ERP系统的实施,如果认为ERP是制造铝型材企业信息化的“第一次革命”的说法也并不为过[1]。

在铝型材加工行业中,常见的应用于企业的ERP系统主要有三类:第一类为企业完全自主研发出的ERP系统,第二类为企业购买行业中第三方开发的通用ERP系统,第三类为企业与第三方共同研发的定制版的ERP系统。无论是哪一类的ERP系统,有关生产数据链的模块都是最复杂最关键的环节。本文以第三类的某ERP系统在生产氧化/喷涂料上的数据管理为例作简介,其他如熔铸、挤压、木纹等在生产数据管理上原理相似的情形但因篇幅所限在此省略,在此分析其生产数据链上应用的难点,探讨出可行的应对措施,以供参考,其中某ERP系统部分的树状结构图,见图1,而氧化/喷涂工序的流程图则参见图2。

图1 某ERP系统部分的树状结构图

2 生产数据管理

2.1订单信息

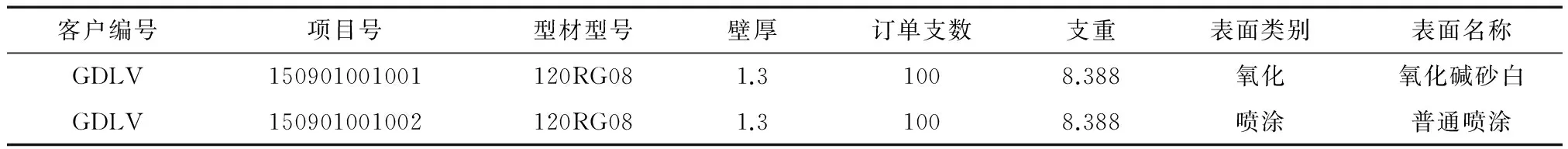

在铝型材行业中,一般客户向铝型材制造商下订单时,至少有7个信息需要双方确认,具体为型材型号、壁厚、长度、订单支数及重量、表面名称和包装方式等,而在ERP系统中,在落实以上信息外,往往还有ERP系统在基础资料中设定后,会在销售订单中自动生成的如客户编号、型材米重、支重、理论重量、表面类别等信息。销售订单在生产数据流转过程中,表面名称、壁厚、支数和理论重量是最重要的,其他规格属性等信息有条件忽略。

图2 氧化/喷涂工序流程图

在某ERP系统中,以订单编号为150 901 001为例,型材型号120RG08,订单支数200支,氧化碱砂白和普通喷涂各100支,订单的数据信息要点可参见表1。

表1 订单的数据信息要点

2.2生产数据管理应用难点

以生产氧化/喷涂料为例,生产数据管理环节主要分为生产计划单审批→排产单→挤压完成登记→过磅审核→型材时效→中转分框→氧化/喷涂(氧喷)上架→氧化/喷涂(氧喷)下架→包装收料→成品入库→成品出库→订单结案,(见图1),其中生产数据链出现异常往往集中出现在三个环节,具体表现为:

第一,过磅审核:由于在过磅审核环节是以实际过磅的重量数据为准,当遇到机台在挤压完成登记中有意或无意的填错实际完成支数时,而过磅点数没能发现异常,如挤压实际产出110支,但登记只填写105支,过磅审核后也同意为105支,则订单支数这一数据流转至下工序时则属异常;

第二,氧化喷涂上下架:中转时效分框后,转移到后工序的氧化/喷涂环节,由于存在挤压漏检、中转时碰伤等多种可能性,为保证产品质量,往往在氧化喷涂上架前会设置有上架前检验。为节约生产成本,喷涂有时候需要将不同订单同一型号同一颜色的单一起上架,若下架时,不注意点数及隔开,容易造成下架数多于上架数,而在氧化方面,有时候一份订单并非同一天就能完成,需多次扎排上架,若下架时,不注意点数累加,容易出现下架数远少于上架数时却难以发现,一旦氧化完成登记支数与订单支数、实际支数不相符,同样会造成生产数据流转异常;

第三,成品入库:由于在成品入库环节是以成品标签的数据为准,当遇到贴错标签的情况下,如进仓司磅没能有效识别出标签上简图与实物截面不相符时,或当遇到同一型号、同一表面、同一客户但属不同订单时,将订单A的划归到订单B中的情况,都会出现订单在入库环节数据流转异常。

2.3应用难点分析

生产数据管理核心在于“下工序是上工序的客户”。原则上,下工序的数据必然不大于上工序的流转数据,在实际操作中,每一次上下工序的交接首先必须要做到点数,双方共同确认,而对于上述提及的三个常见出现数据异常的环节,除了必要的认真严谨的点数外,在处理对于累加的数据如存在时间和空间跨度上的氧化喷涂上下架累加等数据时,单纯依靠人为把控是比较困难的,人为只能降低犯错的几率而不能有效杜绝,因此只有借助ERP系统应用解决实际问题。

2.4难点的应对措施

每家铝型材企业的生产数据管理流程从全局上而言,是大同小异的,在引进行业上通用版的ERP系统能解决大部分的常规性问题。由于每个铝型材企业的实际运行情况有所差别,对通用ERP系统进行有效的二次开发,能针对性的满足自身企业的发展需求,最终逐步使通用版的ERP成为企业定制版的ERP。

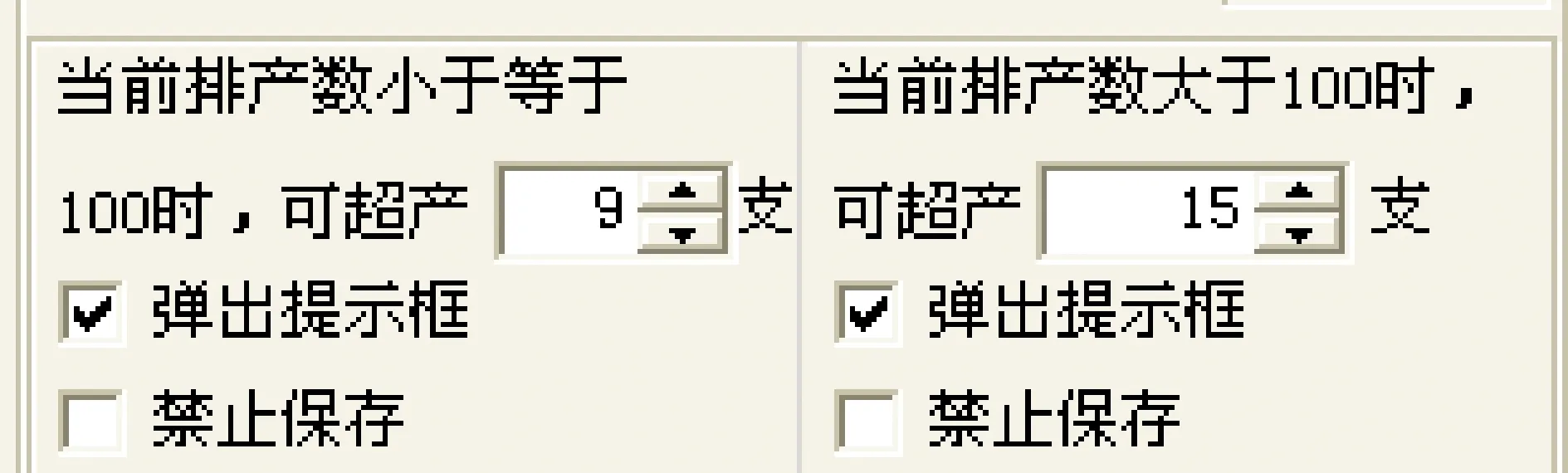

在解决2.1节提及的生产数据管理应用难点上,以处理过磅审核环节为例,借助ERP系统内设的生产设置程序来控制解决。如图3所示,当订单的理论重量为880.74 kg时,而机台过磅重量则为1 930.74 kg,系统中会通过机台过磅重量反计算出过磅支重,透过机台过磅支重与理论支重间的数据差异,自动弹出提示框,则可警示挤压司磅员需重新核实挤压完成登记的支数是否与实际过磅支数一致。如果需要,更可设定为禁止保存,从而有效警示甚至强制避免异常数据往下一步流转,杜绝生产成本的浪费。

图3 某ERP系统内设的生产设置程序

部分源代码表述如下:

if (FieldByName('WSCSingleWeight').AsFloat >= FieldByName('meterWt').AsFloat * 2) or

(FieldByName('meterWt').AsFloat >= FieldByName('WSCSingleWeight').AsFloat * 2) then

begin

if not YesNoBox('"机台过磅支重"与"理论支重"相差过大,需要继续吗?') then

abort;

ifwhile := False;

end;

同理,在处理氧喷上下架、成品出入库等环节,都可以通过对ERP系统生产设置程序来有条件限制,其中用X代表自定义的参数,见表2。

表2 生产设置程序控制环节

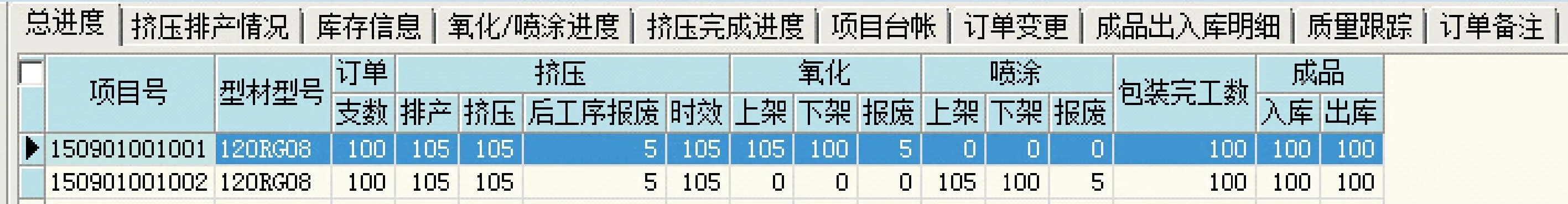

在生产数据管理上,每一道工序的数据都是至关重要的,因为只有将各工序数据都串联起来才能形成生产数据链。透过对生产数据链的监控,可有效及时的反应出订单生产的总进度,见图4所示。

图4:某ERP系统的生产数据链

其他包括但不仅限于生产环节上的控制,如排产控制(见图5)、挤压完成超产控制(见图6)、报废单控制、补单控制、原辅材料安全库存控制等,均可根据企业的自身运行特点,在ERP系统上做相应的二次开发。

图5 某ERP系统的挤压完成超产控制

图6 某ERP系统的排产控制

3 结束语

大数据时代的到来,要求企业必须建立高效、快速的动态反应机制。铝型材企业在生产数据管理过程中,面临的最大难点就是各工序的数据在流转过程中失真后难以发现并把控。对生产数据管理的应用难点进行简要分析,并对ERP系统进行二次开发,内设自动控制程序,替代人工操作,杜绝人工点数等可能存在的犯错情况,可有效解决铝型材企业生产数据流转过程中的部分共性问题,提升工作效率,降低生产成本。在铝型材企业中应用ERP系统已十分普遍,但能有效实施ERP系统,真正发挥出ERP系统整合全局数据信息的其实并不算多[2],因此,在铝型材企业中持续应用并优化ERP系统的改善工作,任重而道远。

[1]罗鸿.ERP原理·设计·实施第三版[M] .电子工业出版社,2005.

[2]甘忠新. ERP在铝型材行业实施业务难点与投资管理者理念问题的[J].铝型材专刊,2014,66:91-94.

ERP investigate the difficulties of production data management analysis and response measures in the aluminum industry

LIANG Qingxin,ZHANG Xiaokang,DENG Haixian

(Guangdong Golden Aluminum Co.,Ltd.,Zhaoqing 526241,China)

This paper briefly introduces the application of the ERP system in production date management of the aluminum profile enterprises,combined with the actual operation,extracted the puzzler and analyzed it. Through the secondary development of the ERP system,which consists of the production control program to explore the possible response measures. To solve some of the common problems encountered in the ERP information construction of the aluminum profile enterprises.

Enterprise Resource Planning; aluminium profile enterprises; production data management; application difficulties; secondary development

梁庆新(1987-),男,广东肇庆人,助理工程师,从事有色金属材料铝型材生产工艺与技术管理方面的研究,Tel:18125257771,E-mail:liangqingxin01@163.com.

F232

A

1671-3818(2016)01-0022-04