降低莱钢400 m2烧结机固体燃耗的实践

张德千

(莱芜钢铁集团有限公司,山东 莱芜 271126)

降低莱钢400 m2烧结机固体燃耗的实践

张德千

(莱芜钢铁集团有限公司,山东 莱芜 271126)

主要介绍了莱钢400 m2烧结机在降低固体燃耗方面采取的一些实践方法,通过对原料结构、配料程序、烧结工艺等方面采取一系列措施,显著地降低了烧结矿固体燃料的消耗,为莱钢降本增效工作提供了有力的支撑。

固体燃耗; 精粉; 厚料层; 热水

1 前 言

近几年来钢铁行业仍处于寒冬状态,钢材价格持续低迷,国际铁矿石价格下降幅度远低于钢材下降幅度,钢铁行业进入了前所未有的困境。为此,只有通过内部系统挖潜,优化工艺,降低产品的成本,才能在钢铁行业有占有一席之地。烧结机的主要产品是烧结矿,烧结矿的成本主要包括原料费,工序能耗,材料费、运输费等费用,其中原料费和工序能耗占烧结矿总成本的96%,因此,只有降低烧结矿的工序能耗才能实现降本增效。工序能耗主要包括生产用的固体燃耗、煤气消耗、电耗和水、汽等消耗,其中,固体燃料消耗约占75%,电耗15%,煤气消耗占6%,见图1:

从图1中可以看出,固体燃耗是影响工序能耗的主要因素,因此降低固体燃耗对降低工序能耗有着重要的作用,进而实现降低烧结矿的成本。

2 采取的主要措施

2.1科学优化原料结构

400 m2烧结机系统的原料结构主要有巴粗系列、澳粗系列、印度粗粉等,粗粉配比约占95%以上,成分主要为赤铁矿、褐铁矿,在烧结过程中需要消耗大量的热量,使固体燃耗一直居高不下,因此,在2012年初在混匀料里配加3%~6%钢渣精粉,钢渣精粉是从转炉钢渣中磁选所得的矿物,是一种高度矿化的物料,里面含有的铁元素大部分以FeO的形式存在,FeO在烧结过程中与氧发生氧化反应,产生大量的热,同时它在烧结过程中易于熔融,本身耗能低,容易产生液相,保证了物料的粘结和相互作用。此外,钢渣精粉CaO含量平均12.13%,在碱度保持不变的情况下,生石灰的配加量就可相应减少,钢渣精粉的这些特点,使烧结过程中的配碳量有显著下降。

图1 各类消耗占工序能耗的比例

同时,合理增加国内精粉配比,国内精粉主要成分是磁铁矿,粒度较细,在配料过程中根据粗粉粒度情况适当增加精粉配比,一方面充分利用磁铁矿氧化放热作用,另一方面与粒度较粗的粗粉起中和作用,均匀、稳定混合料粒度,防止混合料的透气性过好,导致烧结过程中高温持续时间过短,影响烧结矿的液相生成。同时精粉的氧化放热作用也进一步降低了燃料的配加量。

莱钢400烧结机系统一堆混匀料烧结机上可以使用8天左右,利用8堆混匀料记录配加钢渣精粉、国内精粉与固体燃耗变化情况,见表1、图2:

表1 混匀料中不同比例钢精、铁精对固体燃耗的影响

图2 混匀料中铁精粉、钢渣精粉比例对固体燃耗的影响折线图

根据不同料堆固体燃耗的变化情况,综合考虑铁精粉、钢渣精粉、粗粉对烧结的影响,将钢渣精粉比例控制在5%,铁精粉控制在10%~13%之间,固体燃耗有显著下降。

2.2燃料的优化与控制措施

烧结机使用的燃料主要有焦粉和无烟煤,进入四辊破碎机进行破碎,由于四辊破碎机辊皮容易磨损,影响了燃料破碎粒度的合格率。为此四辊辊皮由被动更换改为提前预换,在将要损坏前进行更换,杜绝出现不合格粒级的燃料,在生产过程中发现由于焦粉、无烟煤粒度较细,造成燃料燃烧速度快,有效热利用效率低[1],为此将燃料破碎控制标准修改为:焦粉(-3 mm)≥80%,无烟煤(-3 mm)≥75%,同时根据焦粉的燃烧性,将-3 mm粒级的合格比例由85%降到80%,提高了四辊破碎效率,减少了动力消耗,同时保证了烧结生产用料需求。

2.3实行低水、低碳、厚料层操作

混合料里配加的燃料主要是燃烧放热,使各种含铁矿料达到最低熔点,产生液相,并固结成块。混合料里的水分具有制粒、润滑、导热的作用,但过多的水分容易消耗部分燃料,增加固体燃耗,根据今年减少库存的情况,混合料粗粉比例偏大,混合料透气性较好,为此严格控制并适当减少混合料里的水份,为此严格控制混合料里的适宜水份,将水份由7.6%中值降到7.0%左右,定期检查一混、二混、泥辊混合料的水份,使混合料的水分降低0.6%,减少了多余水份蒸发消耗的燃料。

烧结生产是一个连续的自上至下点火抽风的生产过程,在料面点火向下燃烧的过程中,燃烧带大量的热量会依次传给预热带、过湿带,下面的物料利用燃料燃烧热和烧结过程的蓄热作用发生一系列物理化学变化,进而产生液相,粘结成块。现将料层厚度由800 mm提高到820 mm,充分利用烧结过程中的蓄热作用,减少混合料里的配碳量,见图3、图4。

图3 台车布料厚度

图4 机尾断面红火层厚度

2.4混合机加热水技术应用

混合料经过配料室按一定配比后,进入一次混合机进行混合,同时加水实现白灰消化,白灰消化放热,提高混合料温度,同时混合料加水具有制粒作用,混合料水分在烧结过程中提高混合料透气性,同时还是热量的载体,具有传热作用。混合机热水充分利用环冷机烧结矿的显热,烧结矿热量将水加热成为气态,利用热水池热交换作用,将水温加热到80℃左右,使用水泵输送到一混加湿混合料,热水加湿加快了白灰的消化速度,提高了白灰在混合料里的作用,同时明显提高混合料的温度,使混合料温度在水的露点以上,减少水分的凝结作用,在烧结过程中明显减少了过湿层的厚度,明显减少了水分蒸发耗热,节约了固体燃料和气体燃料的消耗,降本增效作用明显。

2.5降低烧结矿FeO含量

为保证烧结矿强度、RDI等指标满足高炉要求,莱钢烧结矿FeO含量控制一直偏高,平均含量在9%左右,比国内大型钢铁企业高出约1%左右,针对这种差异,从2012年开始降低烧结矿FeO含量实验。在操作方面适当降低混合料燃料的配加量,同时烧结机负压、终点温度和终点风箱也相应调整,使烧结矿FeO含量降低0.5%~1%左右,烧结矿转鼓、筛分没有异常变化,高炉稳定顺行,满足了高炉的要求。

2.6及时更换返矿筛子,确保粒度合格

充分利用炼铁、烧结整合的作用,及时更换高炉槽下筛子,将高炉返矿粒度严格控制在+5 mm小于15%的范围内,今年以来,高炉返矿率降低约1.5%,提高了成品率,增加了产量,对降低固体燃耗有一定的作用。

2.7规范使用各料线篦子,杜绝大块造成的波动

混合料里大块会造成堵漏斗、划伤皮带、停机或造成烧结机布料不平,导致返矿增多,产量降低,固体燃耗增加,因此、制定供混大块筛板主动、及时更换制度,避免大块进入二次料场,配料室篦子进行了改造,并及时巡检清除大块等杂物,增加了篦子滤除大块作用,杜绝了大块进入烧结机,影响布料不平产量降低现象,降低了固体燃耗。

3 结论

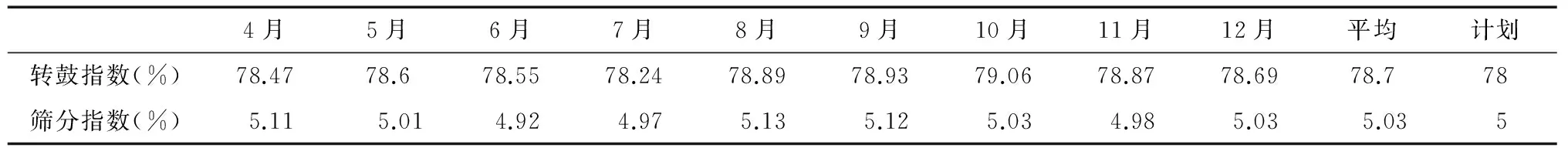

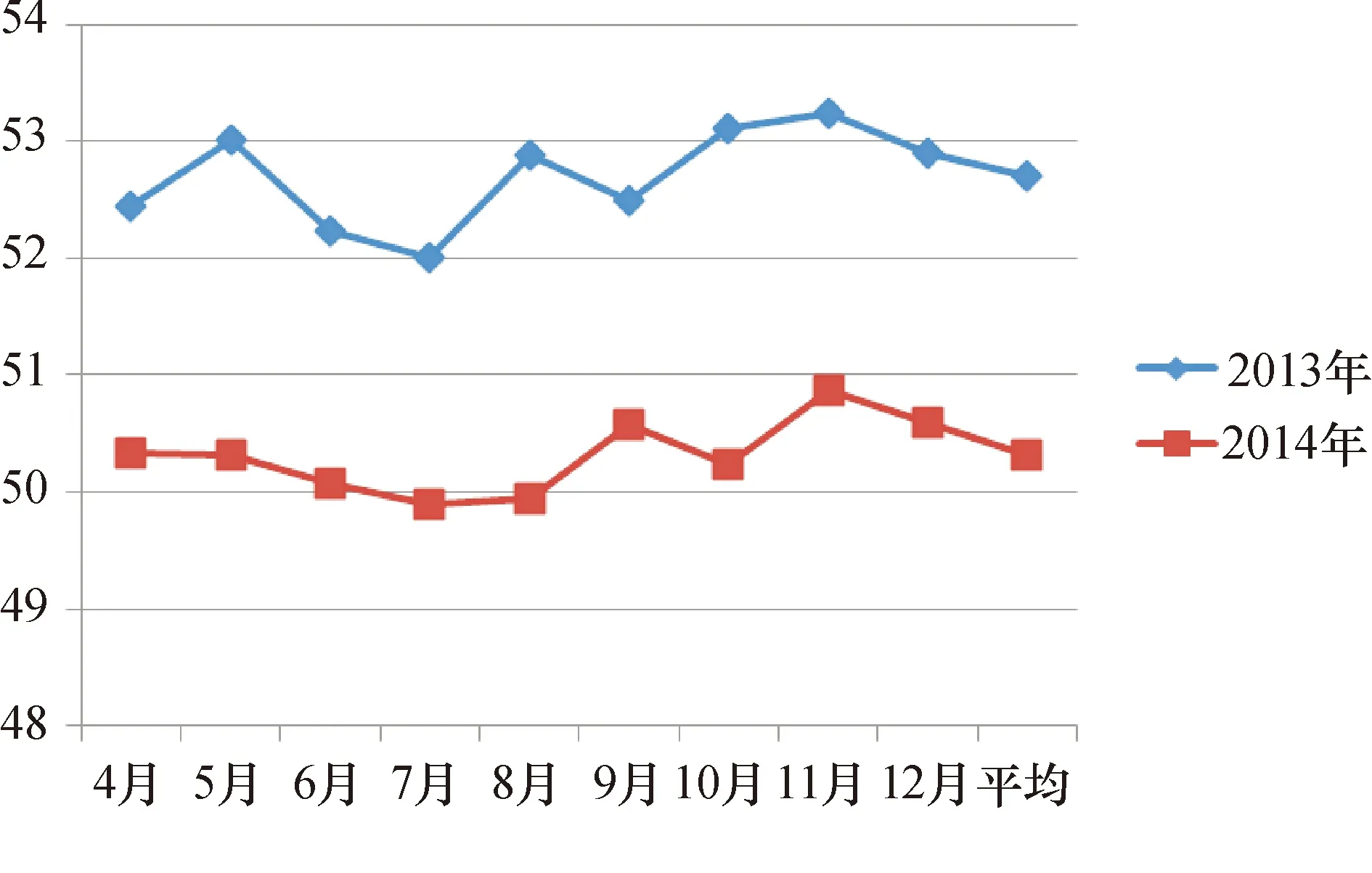

3.1采取措施后,4-12月份烧结矿产量、物理、化学指标稳定,转鼓指数、筛分指数均符合目标要求,在烧结矿理化指标稳定的基础上,烧结矿固体燃耗比计划显著降低,见表2,表3,图5:

表2 烧结矿质量情况

表3 项目实施前后的烧结矿固体燃耗(kg/t)

图5 固体燃耗对比折线图

3.2从原料结构改善入手,合理搭配不同矿粉的比例,注重铁精粉、钢渣精粉比例的稳定,钢渣精粉比例控制在5%左右,铁精粉控制在10%~13%之间,在烧结矿过程其他条件不变的情况下,固体燃耗显著降低。

3.3在提高料层厚度、加热水等方面改善烧结条件,克服烧结过程中不必要的燃料消耗,同时满足高炉要求的前提下降低烧结矿FeO含量,对降低固体燃耗也是有显著意义的。

[1]苏彦辉,黄亚玲,齐凤来,等 .降低唐钢烧结固体燃耗的实践[J]冶金能源,2011,5:10-11.

Laiwu Steel 400 m2sintering machine to reduce solid fuel consumption of practice

ZHANG Deqian

(Laiwu Iron and Steel Group Co.,Ltd. Shandong Laiwu 271126)

This paper introduces some practices Laiwu 400m2 sintering machine taken to reduce solid fuel consumption in terms of a series of measures for raw material structure,ingredients procedures,and other aspects of sintering process by significantly reducing the sinter solid fuel consumption,It provided strong support for the work of Laiwu cost efficiency.

solid fuel; consumption flour; thick layer; hot material

张德千(1982-),男,工程师,从事烧结球团技术管理工作.

TF046.4

A

1671-3818(2016)01-0006-03