深潜器载人舱用TC4 ELI钛合金半球壳的研制

冯雅奇,贾栓孝,王韦琪,张永强,王剑虹,苑晓刚

(1.宝鸡钛业股份有限公司,陕西 宝鸡 721014) (2.宝色特种设备有限公司,陕西 宝鸡 721014)

深潜器载人舱用TC4 ELI钛合金半球壳的研制

冯雅奇1,贾栓孝1,王韦琪1,张永强1,王剑虹2,苑晓刚2

(1.宝鸡钛业股份有限公司,陕西宝鸡721014) (2.宝色特种设备有限公司,陕西宝鸡721014)

通过计算机模拟技术和借鉴钢材半球壳成形工艺设计了深潜器载人舱用钛合金半球壳的整体冲压成形模具及成形工艺,并以钢材、纯钛的半球壳整体冲压预成形试验来优化工艺参数,最终成功冲压出深潜器载人舱用TC4 ELI 钛合金半球壳。经检测,整体冲压成形的TC4 ELI 钛合金半球壳尺寸和力学性能均满足深潜器载人舱用钛合金球壳设计指标,可用于制造4 500 m深潜器载人舱。

TC4 ELI钛合金;冲压成形;深潜器;球壳

0 引 言

深海载人潜水器对于海洋勘测、资源开发具有重要意义,在我国“蛟龙号”之前,仅美、俄、法、日等极少数国家具备研制能力,这也是一个国家工业制造水平及综合国力的体现。载人舱球壳是潜水器的核心构件,其设计和制作水平关系到潜水器的性能和机组人员的安全。钛合金以其优异的综合性能成为载人舱球壳的最佳材料,欧美等发达国家于20世纪60年代开始采用钛合金制造深潜器载人舱球壳。为提高载人舱球壳的安全可靠性和结构效益,载人舱球壳大多采用半球壳整体冲压成形工艺,如法国的6 000 m“鹦鹉螺号”、日本的“深海6500”及 美国的“新阿尔文号”载人深潜器。而俄罗斯的“和平号”载人舱球壳采用瓜瓣焊接方式制备。与瓜瓣焊接球壳相比,整体冲压成形半球壳的焊缝明显减少,均匀性、一致性相对更好,疲劳寿命也会大幅提高,因此半球壳整体冲压成形技术是深潜器载人舱球壳制造技术的发展趋势。

我国深潜器载人舱球壳研究起步相对较晚,直至2008年,为推动深潜器相关核心技术的研究,国家将“4500米深潜器载人舱球壳研制”项目列入863计划。宝鸡钛业股份有限公司承担了4 500 m深潜器载人舱用TC4 ELI钛合金球壳的研制任务。因此宝鸡钛业股份有限公司借鉴国外先进的设计理念,开展了TC4 ELI钛合金半球壳整体冲压成形技术研究。

4 500 m深潜器载人舱用TC4 ELI钛合金球壳的内径为2 100 mm,壁厚为53 mm。通过测算,所需板坯的厚度不小于90 mm,直径不小于3 100 mm。由于钛合金具有强度高、变形抗力大、弹性模量低、塑性加工温度范围窄等特点,要冲压如此大规格的钛合金半球壳,在铸锭及坯料制备、模具设计、冲压温度选择、变形控制、变形后成分性能均匀性、内外表面机加余量等方方面面都需做大量实验。其中两大主要难题为大规格超厚板材制备和半球壳整体冲压成形。本研究主要探讨TC4 ELI钛合金半球壳的整体冲压成形技术。

1 模具设计与成形工艺计算机模拟

1.1模具设计

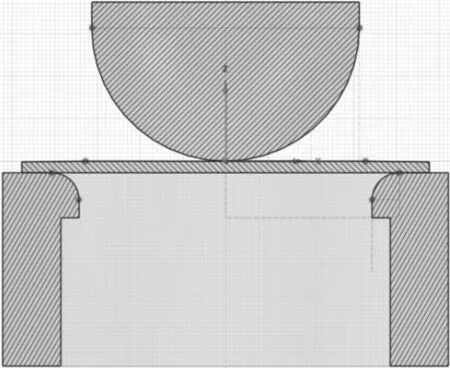

由于国内大规格钛合金半球壳整体冲压成形技术尚属空白,只能借鉴钢材半球壳冲压成形工艺参数进行冲压模具设计。根据钢材半球壳冲压成形的经验,将球壳内径(D内)的目标值设定为2 066 mm,壁厚设定为85 mm。冲压模具示意图见图1。

图1 冲压模具示意图Fig.1 Schematic diagram of stamping die

1.1.1上模尺寸设计

在热冲压过程中,工件在高温下成形后,要从脱模温度降至室温,其尺寸会随之缩小。因此,首先要计算TC4 ELI钛合金的热压收缩率(δ),其计算公式[1]为:

δ=α·m·△t·100%=1.55×10-3

式中:α为材料线膨胀系数,取8.6×10-6℃-1;m为温度修正系数(0.9~1),按经验取0.9; △t为脱模温度与室温之差,取200 ℃。

以载人舱球壳内径的目标尺寸(D内)为准,设计冲压模上模。上模半球名义直径(Dsm)计算如下:

Dsm=D内(1+δ)=2 066×(1+1.55×10-3)=2 069(mm)

1.1.2下模尺寸设计

下模拉环内径(Dxm)[1-2]:

Dxm=(Dsm+2Z)=2 068+2×97.2=2 262(mm)

式中,Z为上、下模具间隙,热冲压时一般取1.08S左右(S为坯料壁厚)。

1.2计算机模拟研究

随着计算机科学与技术的发展,材料加工的全过程都可以利用数值模拟技术在计算机中逼真再现。利用数值模拟计算的结果,可以优化工艺参数和工艺流程。

本项目研制的钛合金半球壳尺寸为目前国内最大,其冲压成形工艺方案也需借鉴钢材球壳的成形工艺。厚壁球壳与薄壁球壳在拉深成形过程中,技术难点不同[3-4]。对薄壁球壳,主要考虑在成形过程中是否会出现鼓包、起皱、破裂等缺陷;而对厚壁球壳,更多的则是关注其成形后壁厚变化情况。厚壁半球壳在拉深成形过程中,几乎整个坯料都在变形,而且很剧烈。球壳毛坯在压制力的作用下,毛坯边缘因切向压缩应力而被压缩增厚;与此同时加大了球壳中部的拉伸应力,使球壳底部壁厚明显减薄。由于球壳在冲压成形过程中,各部分应力、应变状态各不相同,因此冲压成形后球壳各部分的壁厚亦不同[5]。为保证厚壁球壳成形后的壁厚满足机加工要求,通常采用增加坯料厚度的办法,但这样做会导致工件外形尺寸偏大,机械加工余量增加,材料利用率降低,从而增加制造成本。通过采用有限元数值模拟技术,建立数据模型,分别对冲压坯料的加热温度、保温时间、下模拉环圆角、上下模间隙、冲压温度、冲压速度、摩擦因素及成形次数进行模拟,对模具设计方案及冲压工艺进行优化。模拟半球壳冲压成形的几何模型见图2。经模拟得到以下规律。

(1)延长加热时间不但使加热成本上升,而且会使钛合金表面氧化、内部晶粒长大等。因此加热时间不宜过久,出炉后应尽快完成冲压变形。

(2)下模拉环圆角半径值增大可改善变形的均匀性,降低成形冲压力。但是会增大成形件与上模的间隙。

(3)上下模间隙过小时,坯料通过时会因为挤压、拉伸作用而产生较大变形,影响成形质量;上下模间隙过大时会增大坯料与上模间隙。

(4)冲压温度不但影响材料的组织和性能,而且还影响成形尺寸和表面质量。 在一定的成形温度范围内,随着冲压温度升高,半球壳与上模间隙呈减小趋势,最小壁厚有所增加,冲压力明显降低。

(5)下模的摩擦系数是影响上模与成形件间隙的重要因素。摩擦系数合适有利于减小成形件与上模的间隙。

图2 半球壳冲压模拟几何模型Fig.2 The geometric model of hemisphere shell stamping

1.3模具的制作

按照设计尺寸,经选材、机加工、修模抛光处理等制作了上、下模。

2普碳钢、纯钛半球壳整体冲压成形试验及结果

先用普碳钢进行冲压成形试验和校核模具尺寸。冲压设备选用4 000 t油压机,其可移动工作台面5 400 mm×5 000 mm,有效行程2 350 mm。为防止变形开裂,冲压过程分多火次完成。经检测,冲压成形的普碳钢半球壳形状尺寸基本满足设计尺寸要求。

由于钛与钢的膨胀系数和弹性模量差异较大,随后又进行了TA2纯钛半球壳的冲压试验。试验选用相同的冲压设备、冲压模具及坯料尺寸。考虑到钛材的特殊性,钛材采用电阻炉加热。经检测,冲压成形的纯钛半球壳表面质量尚好,但壁厚尺寸变化与钢半球壳不同,因此对冲压模具进行了尺寸修整。

3TC4 ELI钛合金半球壳整体冲压成形试验及结果

3.1TC4 ELI钛合金半球壳整体冲压成形试验

通过钢和纯钛半球壳冲压工艺试验验证以及模具尺寸的校核和修整,最终确定了TC4 ELI钛合金半球壳整体冲压成形方案。

(1)坯料准备对TC4 ELI钛合金厚板进行校平处理,使其平面度不大于5 mm,保证冲压时模具与坯料充分接触;对坯料进行打磨和抛光,去除裂纹、凹陷等缺陷;涂覆防护涂料,防止坯料高温氧化,减小冲压摩擦力。

(2)坯料加热将TC4 ELI钛合金厚板吊装入加热炉,加热速度60~120 ℃/h,保温适当时间,确保加热均匀,温度适中。

(3)模具准备对模具进行预热,将润滑剂涂抹在上模半球壳面及下模的上表面。

(4)预冲压成形加热的坯料快速吊装入预热的模具中,并使上、下模对中,以10~100 mm/s冲压速率进行冲压成形。使用红外测温仪测量坯料温度,确保冲压温度不低于700 ℃,当温度接近该温度时,停止冲压。

(5)冲压成形坯料重新回炉中加热至工艺设定温度并保温足够时间,重复2~3次步骤4,完成整体成形。

图3为TC4 ELI钛合金半球壳冲压成形过程。可以看出,冲压成形的TC4 ELI钛合金半球壳表面质量良好,无裂纹等其他缺陷。

3.2TC4 ELI钛合金半球壳尺寸及性能

3.2.1TC4 ELI钛合金半球壳尺寸

待冲压成形的半球壳出模冷却后,采用立体半球壳样板检测半球壳内径尺寸和形状,用超声测厚仪测量半球壳壁厚。为保证测量结果的全面性和可靠性,沿经度、纬度方向进行多点测量。球壳局部点存在减薄,整体尺寸满足后续机械加工的要求,检测数据见表1。

3.2.2TC4 ELI钛合金半球壳力学性能

从半球壳直边段和后续开孔余料上取样测试性能。采用INSTRON5885电子万能拉伸试验机进行拉伸性能测试,采用CHT4105液压万能试验机进行冷弯角测试(弯心直径D为试样板厚度t的10倍)。检验结果完全满足项目技术指标,具体数据见表2。

图3 TC4 ELI钛合金半球壳冲压成形过程Fig.3 Stamping forming of TC4 ELI titanium alloy hemisphere shell

最小值最大值平均值内半径/mm10281035.51032厚度/mm 84.9189.6987.3

表2 TC4 ELI 钛合金半球壳的力学性能

3 结 论

(1)通过计算机模拟技术和借鉴钢材半球壳成形工艺设计了深潜器载人舱用钛合金半球壳的整体冲压成形模具,制定了冲压成形工艺。并通过钢材、纯钛的半球壳整体冲压预成形试验优化成形工艺参数,最终成功地冲压成形了TC4 ELI 钛合金半球壳。

(2)整体冲压成形的TC4 ELI 钛合金半球壳,其尺寸和力学性能等各项指标均满足深潜器载人舱用钛合金球壳的设计指标,可用于制造4 500 m深潜器载人舱。

[1]刘又生.封头的板料冲压工艺(二)[J].锻压机械,1981(5):33-38.

[2]汪汀.大厚度钛合金球形封头的热冲压成形[J].金属铸锻焊技术,2011(5):97-101.

[3]郭玉茹,安红萍,程巩固,等.半球形封头拉伸成形工艺的有限元模拟及参数优化[J].矿山机械,2009(6):153-156.

[4]刘建生,陈慧琴,董仕深.大型封头成形工艺的模拟研究[J]. 太原重型机械学院学报,1997(4):302-304.

[5]李海峰,唐定勇.半球壳形厚壁封头拉深成形壁厚变化规律研究[J].精密成形工程,2002(6):21-24.

Development of TC4 ELI Titanium Alloy Hemisphere Shell for Manned Submersible

Feng Yaqi1,Jia Shuanxiao1,Wang Weiqi1,Zhang Yongqiang1,Wang Jianhong2,Yuan Xiaogang2

(1.Baoji Titanium Industry Co.,Ltd., Baoji 721014,China) (2.Baose Special Equipment Co., Ltd., Baoji 721014,China)

The titanium alloy hemisphere shell stamping forming mould and forming process of manned submersible were designed by computer simulation techniques based on forming process of steel hemisphere shell, then the mould and forming process parameters were verified and optimization through the tests by steel and pure titanium slabs,TC4 ELI titanium alloy hemisphere shell of bathyscaph was successfully produced by stamping forming process. The tested results indicate that the dimension and mechanical properties of hemisphere shell produced by overall stamping forming can meet the design indicators of the 4 500 m manned bathyscaph and can be used for manufacturing the hemisphere shell of manned bathyscaph.

TC4 ELI titanium alloy;stamping forming;submersible;hemisphere shell

2015-11-06

国家863计划资助项目(2013AA09A108)

冯雅奇(1984—),男,工程师。

TG389

A

1009-9964(2016)01-0019-04