纳米级硅酸锆生产线的开发

赵祥启,赵祥来,常传平

(唐山贺祥集团有限公司,河北 唐山 063304)

纳米级硅酸锆生产线的开发

赵祥启,赵祥来,常传平

(唐山贺祥集团有限公司,河北唐山063304)

为了降低陶瓷生产厂家硅酸锆的使用成本,扩大硅酸锆的销量,唐山贺祥集团有限公司开发了纳米级硅酸锆生产线。详细介绍了纳米级硅酸锆生产线的主要设备组成、工艺流程及主要设备的研制和改造;对比分析了纳米硅酸锆生产线生产的纳米级硅酸锆与传统工艺生产的普通硅酸锆的经济指标。指出:本生产线生产的纳米级硅酸锆要比传统工艺生产的硅酸锆每吨增加5 350元的收益;陶瓷用户的使用成本每吨只要9 000元,降低了3 000元;由于省去了烘干工序,生产1 t纳米硅酸锆还可节省120 m3的天然气,少排放1.964 kg的二氧化碳,极具推广应用价值。

纳米硅酸锆;高能球磨;搅拌磨;CO2

0 引 言

20世纪80年代末,淄博华光陶瓷厂使用从日本进口的硅酸锆替代氧化锡、氧化锆乳浊剂生产出口咖啡杯,大幅度提升产品质量,取得了良好经济效益,为此国内许多厂家和研究单位开始研制硅酸锆粉,并逐步替代进口。到1995年,硅酸锆已在日用陶瓷、卫生陶瓷、建筑陶瓷中广泛应用。且由于国产硅酸锆性能优良、价格相对低廉,加之我国房地产迅猛发展,硅酸锆需求量逐年增加,至2010年硅酸锆的需求量达到5×105t,成为陶瓷原辅材料独立的一大产业。但是,自2010年下半年,用于生产硅酸锆的原料——锆英砂价格开始疯涨,到2011年9月,由每吨8 500元升至20 000元。此时硅酸锆的价格也飙升至每吨22 000~25 000元。导致下游用户——陶瓷厂家难以消化陡增的成本,纷纷减少用量或寻找替代品,硅酸锆销量迅速下降。为了帮助用户降低硅酸锆的使用成本,硅酸锆生产厂家开始研制使用效果更好、用量少且生产过程环保的纳米级硅酸锆。

2012年,唐山贺祥集团有限公司(以下简称贺祥公司)投资8 000万元,建设具有自主知识产权的我国首条年产2×104t 的纳米级硅酸锆粉体自动化生产线。该项目于2013年4月正式投产,2013年8月6日300 nm硅酸锆下线,2013年8月8日600 nm功能型硅酸锆超细粉体下线,并在唐山某大型卫生洁具公司卫生洁具生产中使用,其各项釉面性能指标均有所提高,且硅酸锆的用量由12%降低到8%,达到了预期目标。

1 纳米级硅酸锆生产线的特点

贺祥公司开发的纳米级硅酸锆生产线的特点是:①用物理研磨的方法批量制备纳米级硅酸锆,避免了用化学法制备纳米级硅酸锆所带来的环境污染问题;②突破了物理法研磨超细陶瓷原料的效率和粒度极限,解决了陶瓷原料纳米化一大障碍;③解决了料水分离、沉降、细颗粒陶瓷原料干法除铁钛等问题;④实现了生产过程无粉尘、废水自循环利用、过程自动化、管理数据化的目标。

2纳米级硅酸锆生产线的组成及装备的研制和改造

2.1纳米级硅酸锆生产线的组成及工艺流程

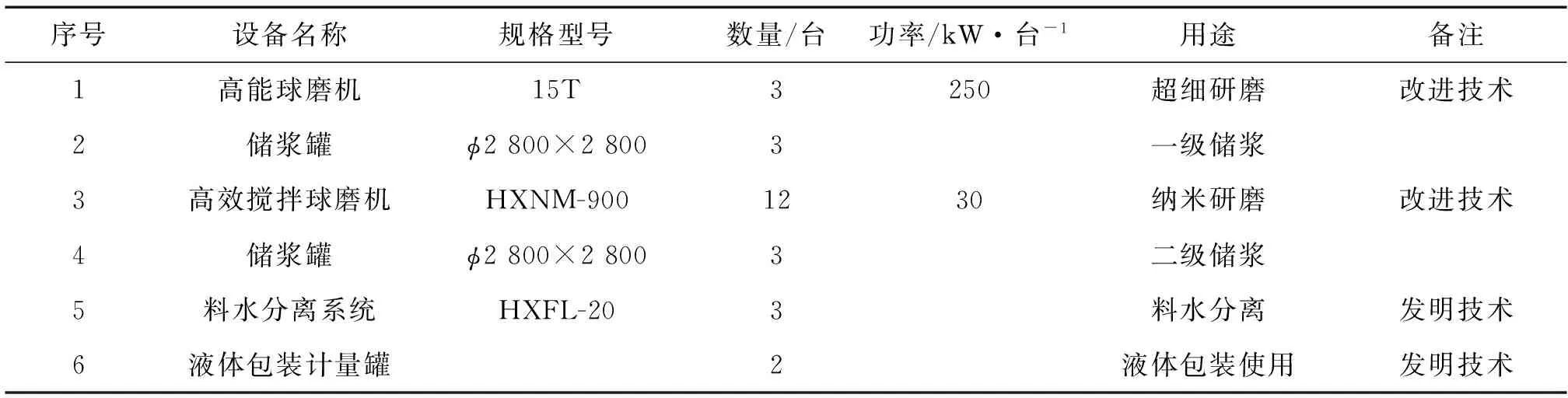

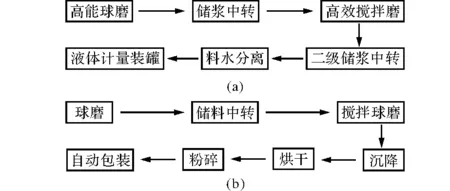

贺祥公司纳米级硅酸锆生产线主要设备组成见表1。其工艺流程见图1a,传统工艺流程见图1b。

表1 贺祥公司纳米级硅酸锆生产线的主要设备

图1 纳米级硅酸锆生产工艺流程(a)与传统硅酸锆生产工艺流程(b)Fig.1 Production process of nano-zirconium silicate (a) and traditional production process of zirconium silicate (b)

2.2设备研制与改造

2.2.1高能球磨机结构的改造

本生产线建设对第一级滚筒式球磨机进行了改造,在球磨机的中心增加了一个搅拌器,使球磨筒内的球体和磨料在搅拌器搅动力作用下碰撞研磨,改变了磨球和磨料的运动状态,同时增加磨料的填充率,由50%提高到70%,提高了研磨效率。

2.2.2搅拌球磨机结构的改造

将微米级、亚微米级陶瓷料浆研磨到纳米级是当前国内的一个难题。有人采用搅拌球磨和砂磨进行过小批量试验,但由于能效低、成本高,无法批量生产,并因此限制了硅酸锆在陶瓷领域的应用。本生产线建设对搅拌球磨机进行了改造,提高搅拌球磨的效能。具体措施是:①将搅拌筒由圆柱形改为圆台形结构,改变研磨球体的运行曲线和动态形状,由原来的V字形变为椭圆形,不但运动路线延长,而且增大了径向速度差和纵向速度差,从而提高了研磨效率;②由于搅拌筒形状的改变使筒下端的荷载减少,搅拌产生的扭矩减小,为磨机转速提升提供了前提条件,将磨机转速每分钟提高了70转,使物料的最大线速度由4 m/s提升到9~11 m/s,使研磨动能提高4倍;③将搅拌筒底部的固定方式由传统的固定不动,改为在固定板上设置弹簧,使筒体在随着搅拌轴转动的同时,产生以搅拌轴为中心的前后摆动,摆幅约为25 mm,从而使磨介和磨料在随筒体做圆周运动的同时上下震动,提高研磨效率达50%以上。

2.2.3纳米浆料固液分离系统的研制

湿法研磨浆料传统的处理方法是将浆料送入固液分离机进行固液分离,然后放入沉浆桶,转送到烘干、粉碎系统,进行烘干、粉碎,然后包装出售。用户使用时仍要配成具有一定液固比例的浆料。本生产线建设研制了纳米浆料固液分离机组对湿磨浆料进行固液分离,分离至满足用户使用要求的液固比例直接向客户提供浆料。由于纳米颗粒的比表面积大,活性比较高,与水结合后因范德华力的作用两者难以分离,单纯依靠物理作用很难除去水分,也就是一般的压滤机不能完成这个任务。因此,贺祥公司研制了具有自主知识产权的纳米硅酸锆浆料脱水系统。该系统无动力消耗,其排水动力是依靠在料浆中加入一种料水分离助剂,使纳米颗粒在料水分离助剂的作用下微团聚,并将水挤出,被挤出的水再依靠自身的重力渗出,排水效果良好,最终实现料水分离。产品的固液比例可由加入的料水分离助剂的量来调节。

2.2.4浆料自动包装系统的研制

在储存运输纳米级硅酸锆浆料过程中需要做到:①料浆的水分保持不变;②料浆保持悬浮不沉淀,不沾壁;③使用时易于分散,且分散状态良好。因此,贺祥公司根据纳米级硅酸锆浆料自身的特点及用户对其的使用要求,研制了纳米级硅酸锆浆料自动计量包装系统和储运装置。该系统可自动计量、自动装料、自动密封,保证浆料在运输过程中保持水分不变,且不沉淀、不沾壁、不团聚,具有良好的分散状态。

3纳米级硅酸锆使用特性及本工艺产品的性能指标

3.1纳米级硅酸锆的使用特性

从纳米级硅酸锆在陶瓷及功能材料生产中使用的结果来看,具有如下特性。

(1)硅酸锆作为陶瓷釉面添加剂,在一定粒径范围内随粒径减小白度、强度、耐磨性、抗水解性、耐腐蚀性均提高,自洁能力增强,用量减少。

(2)由于纳米级硅酸锆粉体抗水解能力强,因此可以在水环境下作为纳米功能粉的载体。例如,贺祥公司制备的纳米能量石就是以纳米级硅酸锆作为载体。

(3)由于纳米级硅酸锆抗氧化性强,可以作为功能性粉体的表面包覆剂。例如,中国红陶瓷的红色釉料就是用纳米级硅酸锆作包覆剂,色泽红亮,不褪色。

(4)由于纳米级硅酸锆强度高、耐磨性好,因此纳米级硅酸锆粉体是优质磨介和工程陶瓷原料。

3.2本工艺产品的性能指标

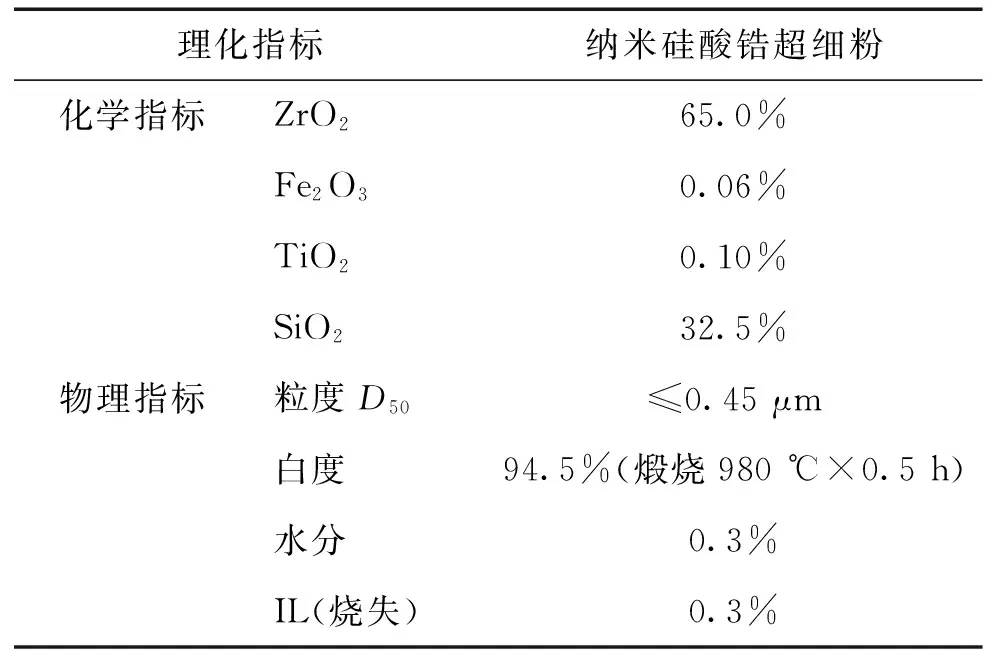

硅酸锆粒度与陶瓷釉面白度试验表明,硅酸锆的平均粒径在100~500 nm之间,均具有优异的乳浊性能。平衡质量的稳定性和加工成本等诸因素后,贺祥公司生产了100、300、450 nm 3种不同粒度的纳米级硅酸锆产品。其中450 nm的硅酸锆产品采用高档澳砂制作,在陶瓷中的用量比D50≤1.05 μm硅酸锆少30%,且白度指标高、烧失率低,用于陶瓷生产,使陶瓷的亮度好、表面光洁度高、易清洗。其各项理化性能指标见表2。

表2 高档卫生陶瓷釉面专用的贺祥450 nm硅酸锆产品的理化性能指标

4 产品经济性分析

表3为本生产线生产的纳米级硅酸锆与传统工艺生产的普通硅酸锆产品主要经济指标的对比。

分析表3数据可以得出,从生产厂家的效益来看,虽然本生产线生产1 t 300 nm的硅酸锆成本要比传统工艺生产1 tD50≤1.05 μm的硅酸锆高650元,但是在陶瓷生产中的用量却降低50%,而销售价格却增加了6 000元,每吨可增加收益5 350元。从用户使用成本来看,由于硅酸锆的用量可以减少一半,虽然每吨的购买价格高了6 000元,但实际的使用成本只有9 000元,反而降低了3 000元;另外,用纳米级硅酸锆作为陶瓷釉料的添加剂,可使陶瓷产品的白度、亮度、强度提高,釉面耐化学腐

表3 本生产线生产的300 nm硅酸锆与传统工艺生产的 D50≤1.05 μm硅酸锆主要经济指标对比量

蚀性和自洁性能增强,且由于硅酸锆的用量减少,辐射性会降低,陶瓷产品的品质提高,销售价格也会随之提高。从环保方面来看,由于生产线建设省去了烘干粉碎工序,生产每吨纳米级硅酸锆还可节省120 m3的天然气。据资料显示,1 m3天然气燃烧可产生1.964 kg二氧化碳。我国目前硅酸锆的年产量为2.5×105t,每年可少排放二氧化碳量为:120×1.964×250 000=5.892×104t。

从上述分析不难看出,贺祥公司开发的纳米级硅酸锆生产线,不但经济效益可观,在陶瓷生产中使用效果良好,而且绿色环保,极具推广应用价值。

Development of Nano-zirconium Silicate Production Line

Zhao Xiangqi,Zhao Xianglai,Chang Chuanping

(Tangshan Hexiang Group Co., Ltd., Tangshan 063304,China)

In order to reduce the use-cost of nano-zirconium silicate ceramic factories, and increase the sales of zirconium silicate, a nano-zirconium silicate production line was developed by Tangshan Hexiang Group Co., Ltd.The development and transformation of the main equipments and process in the production line were introduced, and the economic indicators of nano-zirconium silicate produced by nano-zirconium silicate production line and ordinary zirconium silicate produced by traditional process were compared. The results show that, comparing with the zirconium silicate produced by traditional process, the profit can increase 5 350 RMB per ton for nano-zirconium silicate produced by the new production line. The use-cost of ceramic factories is only 9 000 RMB per ton, which reduces 3 000 RMB per ton.120 m3natural gas can be saved and 1.964 kg carbon dioxide emission can also be reduced for produced one ton zirconium silicate for eliminating the dring process. So it is worth using extensively.

nano-zirconium silicate;high-energy ball milling;stirred mill;carbon dioxide

2015-06-22

常传平(1962—),男,高级工程师。

TQ134.1+2

A

1009-9964(2016)01-0041-04