基于Flexsim啤酒包装生产线仿真与优化

杜 轩 潘志成

(1.三峡大学 机械与动力学院, 湖北 宜昌 443002; 2.三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌 443002)

基于Flexsim啤酒包装生产线仿真与优化

杜轩1,2潘志成1

(1.三峡大学 机械与动力学院, 湖北 宜昌443002; 2.三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌443002)

通过对啤酒生产过程的研究,为了提高啤酒包装生产线效率,根据啤酒包装生产线的特点,基于数学模型分析了输送带速度和酒瓶之间的纵向距离对啤酒包装生产线的影响.运用Flexsim仿真软件对啤酒包装车间进行仿真,针对瓶颈工序提出改善方案.然后基于Flexsim进行验证,结果表明单位时间效率显著增加,提高了车间产能,证明改善方案可行.

啤酒生产;Flexsim;包装生产线;仿真优化

随着产品多样化和人工成本增加,季节性生产企业竞争日益激烈.啤酒是典型的季节性饮品,旺季时订单多,交货期短,日常产量无法满足订单需求,导致工人经常加班.啤酒包装是啤酒生产的核心环节[1],包装过程中时常会出现生产线拥挤、酒瓶成群倒塌,甚至爆炸的现象,致使生产不流畅,生产效率降低.因此,如何预先发现瓶颈工序和事故频发原因是企业面对的重要难题.

通过计算机仿真软件[2]对生产线进行仿真,发现生产瓶颈,提出改善方案,能有效地优化生产线运行,预防事故发生.龚立雄等以摩托车涂装生产线为例,基于Flexsim仿真软件进行仿真,针对瓶颈工序进行了二次优化,使涂装生产线达到平衡[3].尹靓等使用Arena软件对客运站系统进行了建模仿真,通过仿真结果发现客运站运行的瓶颈处,从而帮助了客运站设计人员制定更优方案[4].门佳运用Witness软件仿真了某包装原材料仓库,降低了设计成本[5].王婷等人利用Simio对某公司前车总装线进行建模与仿真分析,发现了装配线的瓶颈工位,使用工业工程相关手法进行改善,取得了很好的效果[6].上述文章运用仿真软件优化生产线,提出相应改善方案,有效地提高了生产效率或者使生产线达到平衡.

本文根据啤酒包装生产特点,基于数学模型分析了影响生产线效率的因素.利用Flexsim软件对啤酒包装生产线进行建模仿真[7],找出瓶颈工序,并提出针对性的改善方案,再次使用Flexsim进行检验,结果表明改善方案明显地提高了车间生产效率.

1 问题分析与研究步骤

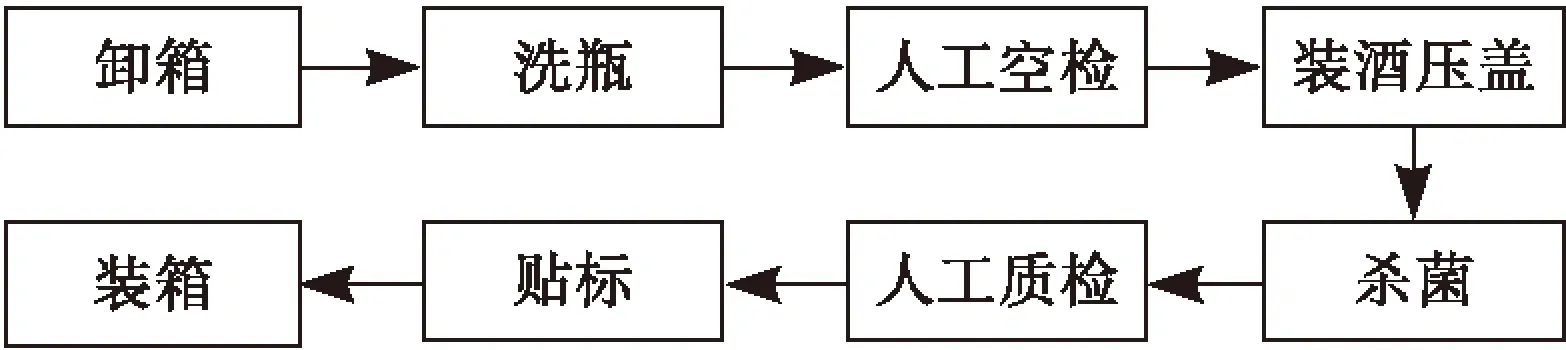

啤酒包装流程主要由卸瓶,洗瓶,空检,装酒压盖,杀菌,质检,贴标和装箱等工序组成.大多数包装车间中,空瓶检验和质量检验是采用人工检验.

1.1啤酒包装生产线影响分析

啤酒包装工序自动化程度较高,设备稳定时,影响生产线效率主要因素是生产线流畅度[8]和设备利用率.生产线流畅度是生产线以额定速度运行时间与生产总时间之比.设备利用率是设备加工产品时间与运行总时间之比,单位时间进入设备的酒瓶越多利用率越高.

本文通过建立数学模型分析了影响生产线效率因素,模型中使用以下符号.O表示所有工序集合,i表示工序,其中i=1,2,…,O;M表示加工设备集合,k表示设备,其中k=1,2,…,M;wk表示第k台设备单位时间流入量,sk表示第k台设备单位时间加工能力;T表示车间每天正常运行时间,C为单位时间产出率,d为酒瓶直径,D为输送带宽度;ti表示第i道工序和i+1道工序之间输送带正常运行时间;vi表示第i道工序和i+1道工序之间输送带速度;ai表示第i道工序和i+1道工序之间输送带上酒瓶之间的纵向距离;

以上相关符号具体意义如图1所示.

图1 酒瓶排列图

由于每天进入生产线的原材料都会加工成成品,所以本文以单位时间产出率表示生产效率,单位时间产出率等于单位时间内成品流出量与空瓶进入量的比值.表达式如下:

(1)

式(1)表明单位时间流入量是影响平均单位时间产出率的直接因素,其中设备单位时间流入量与生产线的速度和酒瓶的间距相关,具体关系见式(2):

(2)

综合式(1)和式(2)得出式(3):

(3)

生产线运行时输送带宽度和酒瓶直径不变,每天提供的原材料相对稳定,因此根据式(3)可以得出生产线速度和酒瓶之间的纵向距离是影响单位时间产出率的直接因素.

1.2研究步骤

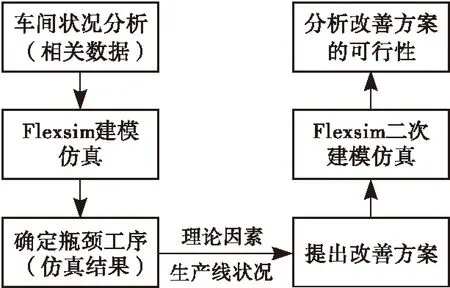

通过使用Flexsim软件对啤酒包装生产线仿真优化,具体流程如图2所示.

图2 研究流程图

首先基于车间状况进行分析得到相关数据.使用Flexsim软件对生产线进行建模,载入参数后进行仿真.然后分析仿真结果,针对瓶颈工序提出改善方案.修改仿真模型及参数,再次进行仿真.最后比较改善前后结果,分析方案可行性.

2 实例分析

2.1案例背景

XH啤酒厂有A,B,C 3条生产线,生产3种类型瓶装啤酒,旺季时工人经常加班完成生产任务,导致生产成本增加.本文选取旺季时C生产线为研究对象,C生产线包括两个车间,一车间是进行啤酒的包装生产,二车间是成品码垛堆放.因此影响啤酒包装效率的主要是一车间生产线,包装流程如图3所示.

图3 C生产线一车间流程图

旺季时C生产线一车间每日标准工作时间10 h,每天流入120 t左右啤酒的空瓶量,最终啤酒产量将近118 t,而且车间每天需要加班生产.在啤酒包装过程中,空瓶持续性进入生产线,为了提高Flexsim软件运行速度和方便计算,以6 min空瓶进入量为一批量进行仿真,每批量空瓶可以装入1.2 t啤酒.车间设备参数见表1.实际生产中酒瓶经过高温消毒后会出现热胀冷缩导致劣质酒瓶破裂,空检工序和质检工序对当前位置的破瓶和倒瓶进行处理,然而个别酒瓶倒塌破碎后会使周围酒瓶成群倒塌,大规模破裂,主要发生在洗瓶工序和杀菌工序后.仿真时根据车间实际数据,输送带2、5的故障率分别服从正态分布N(10,0.2)和N(28,0.1),处理时间分别服从正态分布N(1.5,0.1)和N(1.8,0.1).

表1 包装车间相关参数表

2.2仿真模型及参数导入

在Flexsim中构造生产模型如图4所示.

图4 Flexsim C包装生产线模型

仿真模型建立后需要向各模块输入参数,导入步骤如下:

Step1:首先根据表1导入各加工设备和输送带的参数;

Step2:设置发生器的参数;

Step3:倒塌的酒瓶和输送带上的碎屑视为故障,员工处理故障时间为故障延误时间,根据以往统计数据设置输送带2、3故障率和故障处理时间,导入故障中;

Step4:设置运行参数,重复20次运行.

2.3仿真运行及分析

为了保证改善方案的真实性和有效性,首先验证使用Flexsim仿真软件仿真啤酒包装生产线的可行性,XH公司C生产线实际生产数据显示每天进入的空瓶量可以装下120 t左右啤酒,实际啤酒产量大约118 t,而且车间日常工作时间都超过正常工作时间.本文基于Flexsim对该车间进行仿真,各处输送带宽度相等,所有在制品加工完成后仿真终止,结果显示啤酒平均产量为115.2 t,实际偏差率2.37%,在允许范围之内,证明使用Flexsim软件仿真啤酒包装生产线可行.

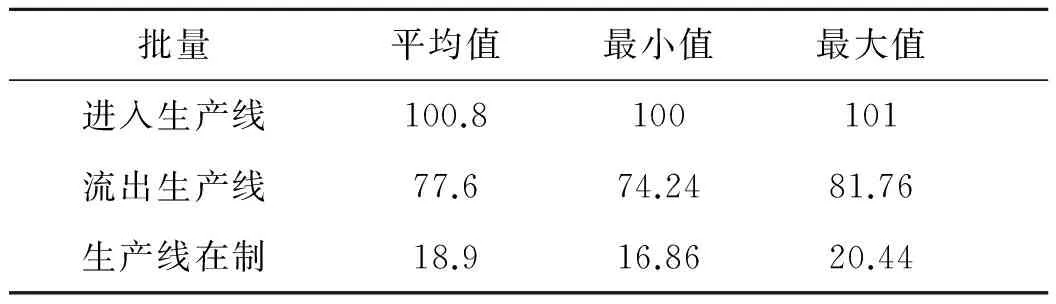

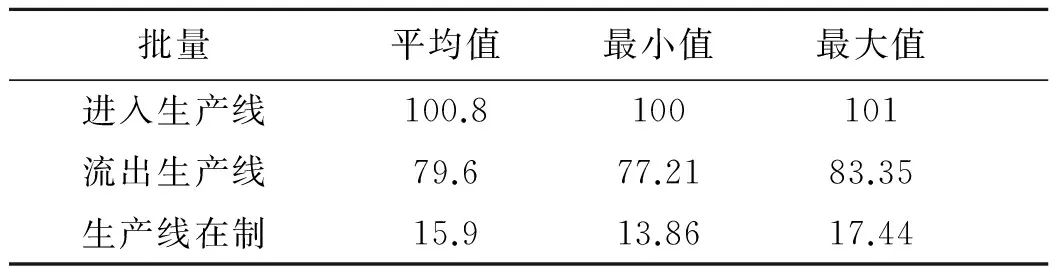

以车间正常工作时间10 h作为仿真时间,重复20次运行后结果见表2~3.

表2 仿真结果

表3 相关工序负荷率

由表2可以发现,生产线中占据进入批量的20.07%,表明产品单位时间产出率较低.表3显示洗瓶机的利用率最高,杀菌机的利用率最低.

3 分析改善

表3显示洗瓶机和装酒机的利用率相差较大,仿真实际运行情况显示输送带2上有很多酒瓶,说明输送带2上经常发生故障,导致工作人员花了较多时间在处理输送带上的故障.工作人员处理故障时会阻碍酒瓶的移动,使故障位置前面的酒瓶发生拥挤,后面的酒瓶变得稀疏,导致装酒机的利用率降低,这一现象与车间实际情况相符.结合式(3)和车间具体情况发现:1)输送带2速度较慢,酒瓶在输送带上输送时间服从正态分布,其方差较大,说明输送速度不稳定.2)洗瓶工序后的输送带上酒瓶破裂较多,偶尔出现成群倒塌的情况,酒瓶碎屑导致输送带速度减慢,检验人员处理时间较长,有时经常会忽略一些劣质酒瓶,这些酒瓶经过装酒工序后完全破裂,影响输送带的正常运行,使得杀菌工序的利用率较低.因此通过提高输送带速度和减少故障的处理时间来提高设备利用率.

3.1输送带速度改善

输送带是啤酒瓶传输的载体,输送带速度较快,酒瓶易倒,速度较慢,则会降低单位时间产出率.由于相邻工序之间输送带上各点速度都相同,所以取转轮切点的线速度作为输送带速度.设v为输送带速度;N为转轮角速度;k1为转轮半径;转轮切点线速度和转轮角速度关系如下:

(4)

假设R为传动轴扭矩;P为驱动功率;k2为比例常数,则转轮角速度与驱动功率和扭矩关系如下:

(5)

由于传动轴扭矩与输送带的张力正相关.输送带张力主要包括链条与下面滑轨的摩擦力,链条与上面啤酒瓶的摩擦力和其他附加载荷.设k3为附加载荷;k4为比例系数,与链轮齿数有关;F为输送带张力;G为单位长度平顶链质量;M为单位长度酒瓶质量;t1为滑轨与平顶链之间摩擦系数;t2为酒瓶与平顶链之间摩擦系数;L为输送链长度,扭矩计算式如下:

(6)

综合式(4)~(6)得出传送速度与功率关系见式(7):

(7)

本文中C生产线运行时,输送带长度和重量,链轮半径和齿数保持不变,传动带驱动功率相对稳定.附加载荷较小,可以忽略不计,酒瓶在生产线上发生拥挤时,单位长度输送带上的酒瓶重量会增加,式(7)得出生产线的速度会变慢.而生产线以额定速度运行时,单位长度酒瓶质量不变,假设单位长度内输送带质量是酒瓶质量的p倍,则式(7)可变化为式(8):

(8)

式(8)表明滑轨与平顶链之间的摩擦系数和酒瓶与平顶链之间的摩擦系数是影响输送带速度的主要因素.摩擦力系数与摩擦对象的材质和润滑剂相关.本文包装车间平顶链和滑轨都是采用不锈钢材质,使用不同的润滑剂摩擦系数如图5所示.

图5 不同润滑剂的摩擦系数图

车间实际运行中,工作人员用水润滑输送带,输送带速度显得不稳定,而且酒瓶经常倒塌.因为摩擦系数较大时,输送带的速度减缓或者酒瓶发生挤压,酒瓶的惯性会使自身倾倒.因此本文使用皂液替代水作为润滑剂,皂液成本低,其摩擦系数介于油和水之间,可以减小平顶链与滑轨和酒瓶之间的摩擦,同时也不会因为摩擦力小导致酒瓶在输送带上相对滑动.使用皂液后,根据式(8)计算出输送带上是空瓶时的传送速度是改善前速度的1.3倍,输送带上是装酒的酒瓶时,输送带速度是改善前速度的1.41倍,更改表1中各段输送带运输时间后仿真运行后结果见表4.

表4 输送带速度改善后仿真结果表

表4显示出在相同时间内,啤酒产出量增加了1.32 t,改善效果非常明显,说明使用皂液的效果更好,减少了在制品的数量和机器的工作时间.

3.2故障改善

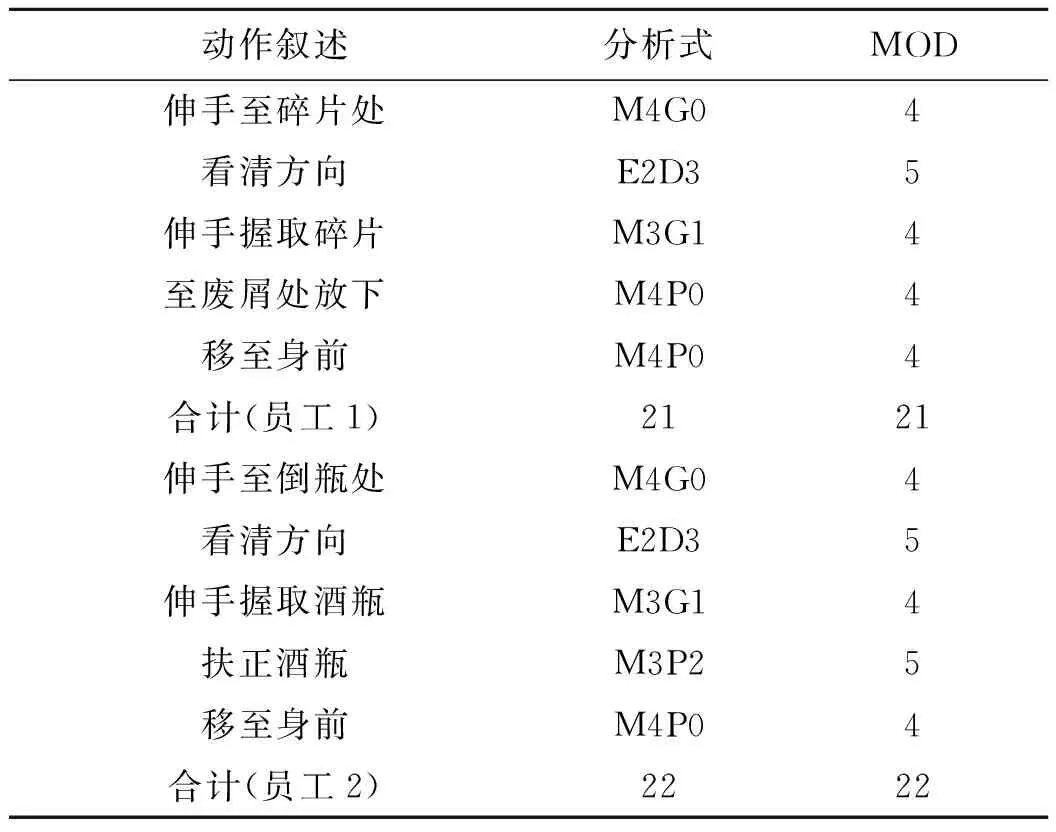

生产线上发生酒瓶成群倒塌,破裂现象时,工作人员将花费较长的时间清理杂质和扶正酒瓶,还有一些漏检的劣质酒瓶通过装酒工序后完全破裂,因此工作人员需要及时清理输送带上劣质酒瓶和碎屑,扶正倾倒的瓶子.在处理故障时,工作人员重复同一动作,标准化检验人员的操作能避免多余的动作,提高工作效率.本文运用模特分析法[9],对操作人员进行动作分析,过程见表5.

表5 员工双手动作分析表

通过表5计算出当出现故障时处理故障总时间为14.71 s,因为生产线速度较快,处理故障时间较长会影响生产线效率.通过运用5W1H提问技术进行提问分析,发现以下问题:1)废屑处放在两个操作者中间,但是离两个操作者距离较远,工作不能直接把碎片丢到废屑处;2)处理故障中碎片时,如果处理速度过快,可能会导致更多酒瓶倾倒.在考虑动作经济原则“ECRS”四大原则基础上对工段进行改善[10].具体方案如下:1)对两个操作者进行分工,一人负责清理碎片和劣质酒瓶,另一人负责扶正酒瓶.2)移动废屑处的位置,使其更靠近负责清理碎片的操作者.改善后处理碎片的人则不需要走动可直接把碎片放在废墟处,由于分工明确,工人左右手动作一样,两个员工具体操作动作见表6.

表6 改善后动作要素表

由表6计算出改善后时间为11.09 s,比原来时间节约了24.61%.处理故障后加入润滑液,修改Flexsim模型中输送带2和输送带5故障处理时间后,仿真结果见表7.

表7 输送带流畅度改善后仿真结果表

仿真结果表明产出率增加了4.3%,在制品明显减少,说明改善方案提高了生产线的流畅程度,进而提高了设备利用率.

4 结 论

对于季节性生产企业,产能充足是旺季里获得订单的重要因素.本文针对啤酒包装生产线进行仿真优化,进而提高啤酒生产效率.仿真结果表明:通过Flexsim软件对啤酒包装生产线仿真,针对瓶颈工序产生的原因进行改善,明显地减少了在制品的数量,有效地提高了啤酒包装生产线单位时间的产出量,帮助企业更快地完成订单.

[1]关苑,童凌峰,童忠东.酒类工艺与技术丛书-啤酒生产工艺与技术[M].北京:化学工业出版社,2014.

[2]黄银娣,卞荣花,张骏.国内外物流系统仿真软件的应用研究[J].工业工程与管理,2010(3):124-128.

[3]龚立雄,谭国,黄敏.基于Flexsim的摩托车涂装生产线仿真与优化研究[J].工业工程与管理,2014(3):122-126.

[4]尹靓,朱凯,林俊.基于Arena的客运站系统仿真建模[J].武汉理工大学学报,2009(6):1199-1202.

[5]门佳,周泓.基于Witness的仓库设计建模及仿真研究[J].系统仿真学报,2011(2):420-424.

[6]王婷,杨林,刘晶.利用Simio的装配线建模与仿真研究[J].现代制造工程,2012(5):101-104,117.

[7]刘蓬,尹靓,杨家其.用Arena进行供应链建模和仿真[J].武汉理工大学学报,2006(12):1084-1087.

[8]郑松,葛铭,李春富.啤酒生产调度数学模型及其优化[J].控制理论与应用,2011(4):519-524.

[9]Heung Jae Cho,Jae Il Park. Methodology of Estimating Assembly Cost by MODAPTS[J]. International Scholarly and Scientific Research & Innovation,2012,6(3):544-548.

[10] 葛安华,孙晶.应用基础工业工程理论提高装配线的生产效率[J].工业工程,2008(3):135-139.

[责任编辑张莉]

Beer Packaging Production Line Simulation and Optimization Based on Flexsim

Du Xuan1,2Pan Zhicheng1

(1. College of Mechanical & Power Engineering, China Three Gorages Univ., Yichang 443002,China; 2. Hubei Key Laboratory of Hydroelectric Machinery Design & Maintenance, China Three Gorges Univ., Yichang 443002, China)

In order to improve the efficiency of beer packaging production line, according to the characteristics of beer packaging production line, using the formula to derive the longitudinal distance between the conveyor speed and the bottle is the main factor in the impact of beer packaging production line. beer packaging workshop is modeled and simulated by Flexsim simulation software; an improved plan for the bottleneck process is proposed. Using Flexsim simulation software for verification, the results show a significant increase in efficiency per unit of time,improving the capacity of workshop and proving improvement scheme feasibly.

beer production;Flexsim;packaging production line;simulation and optimization

2016-01-22

湖北省自然科学基金(2014CFC1141)

杜轩(1972-),男,副教授,博士,主要研究方向为制造系统工程.E-mail:xdu@ctgu.edu.cn

10.13393/j.cnki.issn.1672-948X.2016.04.019

TH186

A

1672-948X(2016)04-0092-05