船用吊环的加强三角肘板优化

李川江,唐文勇,汪家政

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240, 2.舟山长宏国际船舶修造有限公司,浙江 舟山 316000)

船用吊环的加强三角肘板优化

李川江1,2,唐文勇1,汪家政2

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240, 2.舟山长宏国际船舶修造有限公司,浙江 舟山 316000)

为验证船用吊环加强三角肘板作用机理,优化吊点处结构,采用有限元分析方法使用PATRAN软件对常用船用吊环的加强三角肘板作用机理情况进行分析。通过计算比较,发现部分船用吊环的加强三角肘板的加强作用较有限,因此建议优化吊点处的结构,减少三角加强肘板的使用,以节约成本。

吊环;加强;肘板;优化;有限元

大型分段、总段吊装是现代船舶建造过程中最重要的工序之一。船用吊环是焊接在船体分段、总段上的标准件,其通过索具与起重机相连,是进行分段翻身、平吊、旋转等作业的强受力构件。

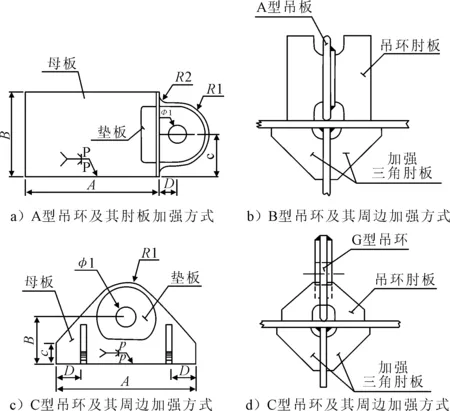

在传统船用吊环安装中,加强三角肘板是必备的辅助加强件,样式见图1。

这些加强件因力的传递不连续而存在硬点,有可能对结构受力产生不利等影响。如加强三角肘板全部设计成可保留在船体上的连续的加强筋结构,却又增加船舶结构自重,影响船舶载货能力,且成本较高。某船厂建造的25万t矿砂船和32万tVLCC所使用的三角加强肘板情况见表1。加强三角肘板在船舶建造中使用量较大,拆除作业时对油漆破坏也较大。随着PSPC规范的实施,为减少对油漆的破坏带来的影响,节约成本,对此处结构进行优化变得越来越重要。

图1 船用吊环常用加强三角肘板

表1 某船厂25万t矿砂船和32万t VLCC三角加强肘板使用情况

因吊环为强受力构件,其安装处船体结构的强度必须得到保证,当前对吊环的受力研究较多[1-2],但对吊环安装处船体结构的加强三角肘板的研究较少。有关于船体分段吊点下的加强三角肘板结构强度进行分析[3],但仅针对单一受力情况,验证其符合强度要求;也有对吊点区域的肘板结构进行改进的,但并未对其具体受力情况进行分析[4]。

本文将常用船用吊环的加强三角肘板安装方式分为常规组和对比组,通过PATRAN有限元软件建模计算[5],分析加强三角肘板实际加强效果。

1 吊环及肘板有限元计算

1.1常用吊环形式及肘板加强方式

船舶分段大型化已成为现代大型船舶建造的新常态,船厂大型分段重量已达200~300 t,总段重量已达到500~900 t,韩国三星、大宇更有达到2 000 t级的环形总段。

相对于传统小分段常用20~30 t吊环,大型分段的吊装需大量50~60 t吊环,更有100 t大型吊环。结合国内外大型船厂的吊环标准,大型船舶建造需加肘板的常用吊环形式可概括为:此处分类为A、B、C、D 4型[6-7],见图2。其中A、C、D以60 t为分析对象,B以50 t为分析对象。

图2 4类吊环及加强方式

1.2分析模型结构

模型包含结构、吊环和加强三角肘板三部分。

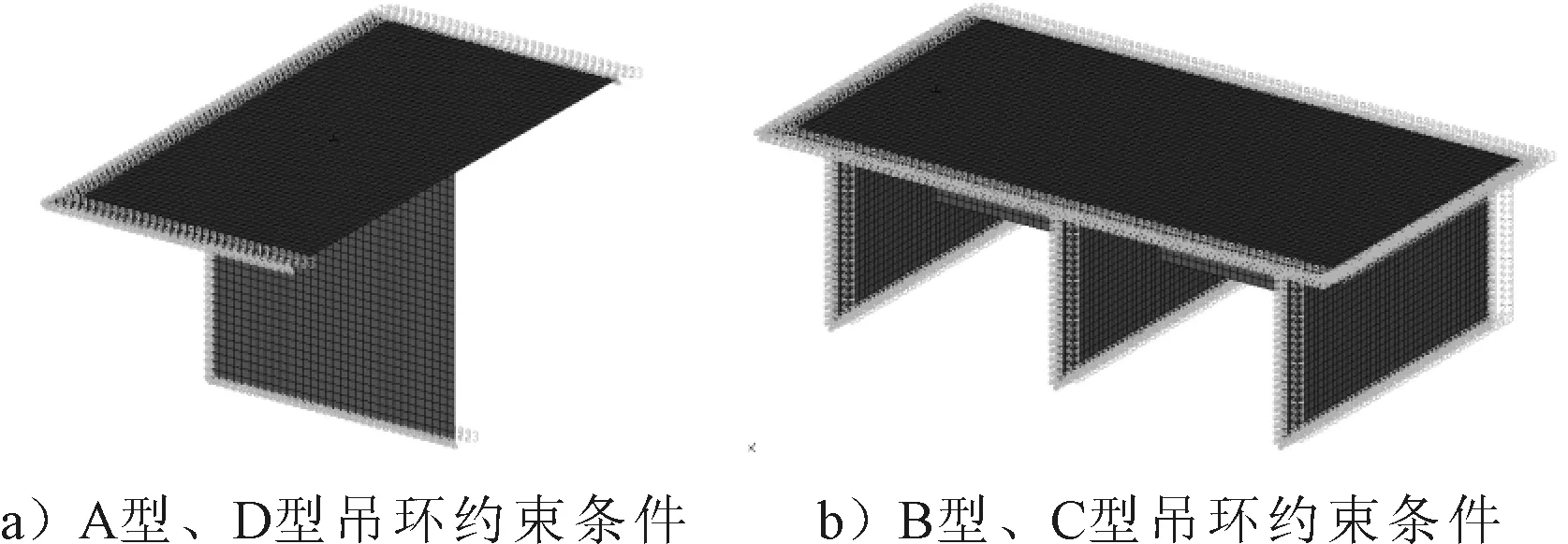

结构包含主板面板、肋板、加强筋,分别模拟对应结构。其中:B、C型吊环通常安装在强结构的纵桁、肋板或加强筋上,此处以最弱的加强筋结构模拟,肋距为800 mm,以吊点周围一档肋距作为局部船体结构。主板面板规格为2 000 mm×1 100 mm×18 mm,肋板规格1 100 mm×550 mm×15 mm,肋板间距为800 mm。加强筋沿主板面板长度方向中间安装在肋板之间,规格为800 mm×350 mm×18 mm,模型如图3所示。

A型、D型因其安装位置特殊性,结构不含加强筋,仅模拟主板和肋板结构,肋距为800 mm,以吊点周围一档肋距取局部船体结构,主板面板规格为1 600 mm×800 mm×18 mm,肋板规格为800 mm×800 mm×15 mm,模型见图4 。吊环模拟模型见图5。

图3 B型、C型吊环安装船体结构

图4 A型、D型吊环安装船体结构

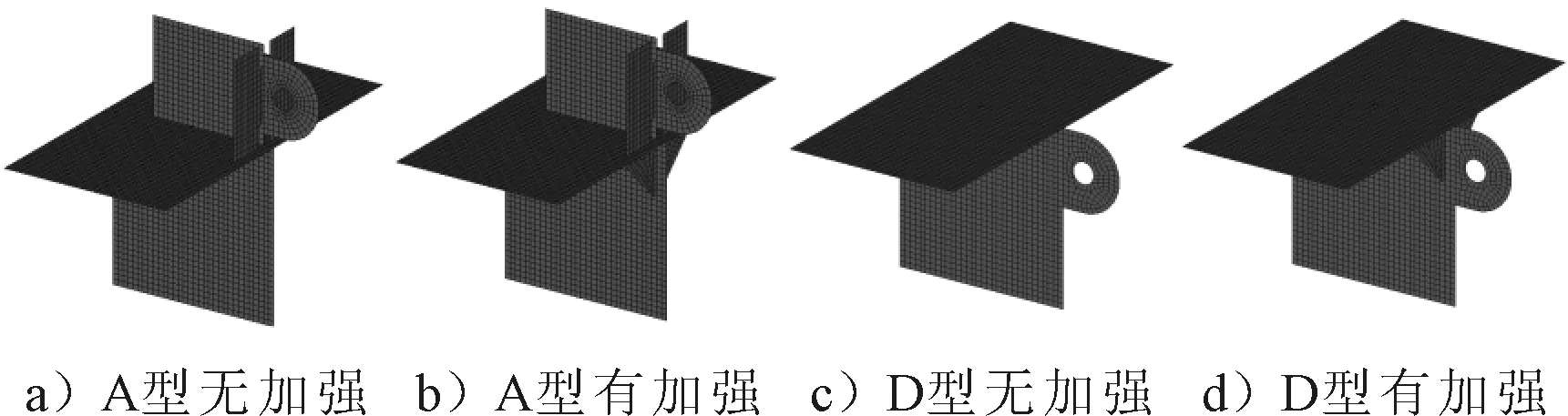

加强三角肘板的不同加强方式形成了模型分析的8种方案。A型、D型吊环按有加强三角肘板加强和无加强三角肘板加强2种方案建模分析,模型见图6。B、C型吊环安装方式为一端肘板与肋板对齐,吊环母板沿加强筋方向,另一端肘板反面按无加强三角肘板加强和有加强三角肘板加强2种方案建模分析,模型见图7。

图5 各型吊环模型

图6 两型肘板加强4种分析方案

图7 两型吊环肋板处肘板加强4种分析方案

1.3约束条件及受力工况

1.3.1约束条件

根据吊环在船体结构上安装的特点,B型、C型吊环的船体结构主板及肋板自由边节点各方向全部约束,A型、D型吊环的船体结构除吊环安装周围的自由边外,其余肋板、主板自由边节点各方向全部约束,见图8。

图8 常用船用吊环加强分析模型约束条件

1.3.2受力工况

常用吊环受力为起重锁具拉力,因分段平吊、翻身及旋转等均使用吊环作为受力点,所以吊环受到锁具的拉力可能沿吊环母板长度方向180°范围内任意角度,分析受力工况时,选择具有代表的竖直受力和水平受力2种受力工况进行分析,以C型吊环为例,见图9。

图9 吊环受力范围及典型受力工况(以C型吊环为例)

吊装时,一般由一个吊钩连接多个吊点起吊,连接吊环的锁具允许存在一定偏转角度,吊装时吊索与水平面允许的最小夹角为60°[8],此受力方式会产生侧向力,经验上吊环的加强三角肘板就是为抵抗此侧向受力,因此在进行受力分析时,各工况考虑侧向60°受力状态,即除在沿吊环母板方向受吊环额定载荷外,还加载相应的侧向受力,见图10。

图10 吊环侧向受力状态

2 计算结果比较

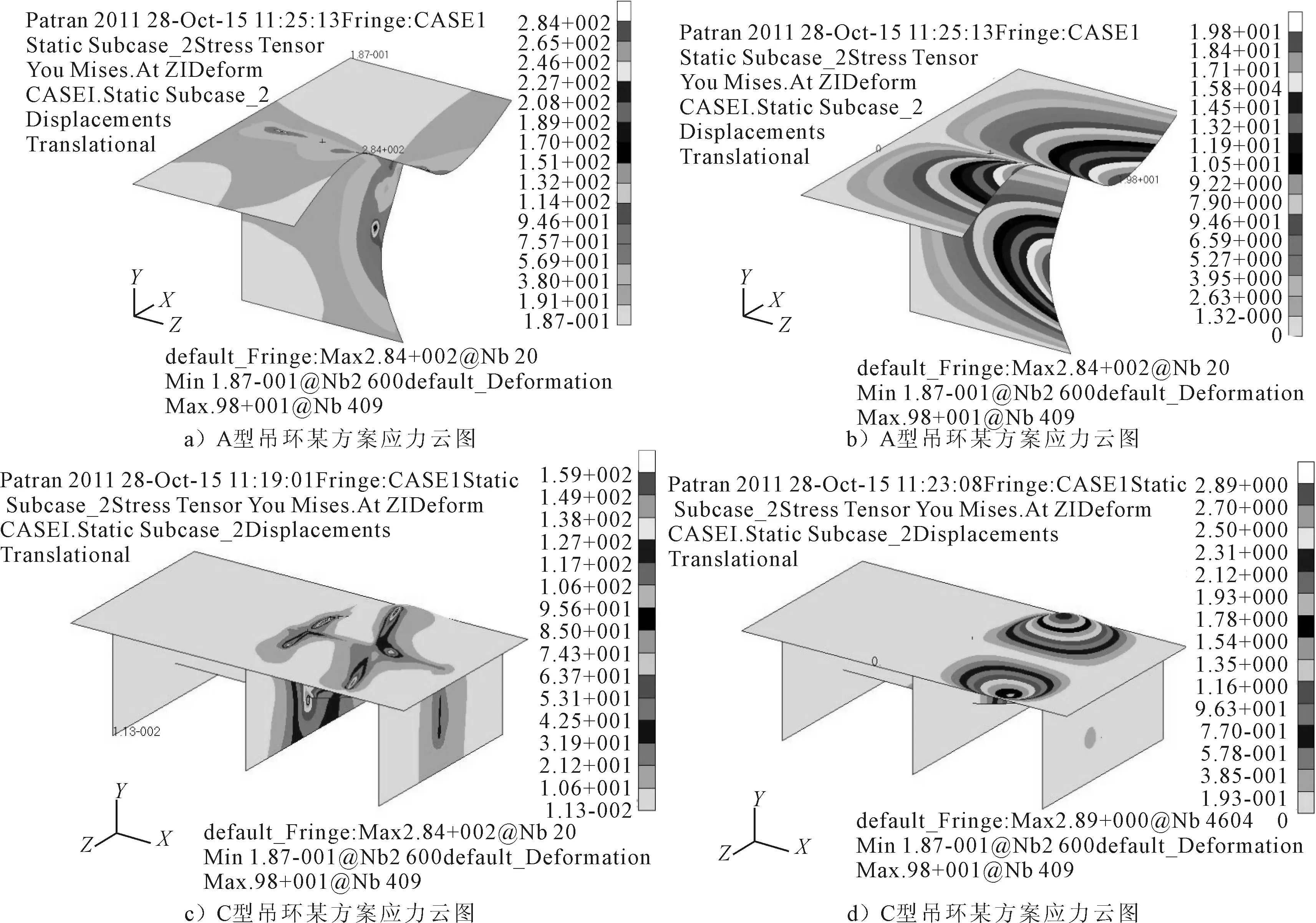

根据2种受力工况对8种方案分别进行计算,分析各方案、各工况船体结构、加强肘板的应力应变情况,如A型、C型某方案某工况的应力、应变见图11。

图11 部分工况应力、应变云图

对各方案、各工况计算结果主板面板、肋板、加强筋、加强肘板的最大应力及最大变形数据进行提取,并以传统的有加强三角肘板方案为数据基础进行比较,结构的Von Mises相当应力取235/KMPa,其中K为材料系数,按普通钢取1,即取许用235 MPa,结构的许用挠度按不大于L/150取值,此处L为肋距800 mm,即最大变形不超过5.33 mm为合格[9-10]。

A型60 t吊环竖直方向受力工况时,有、无加强肘板各结构应力应变数据见表2。

表2 A型60 t吊环竖直受力工况有、无肘板数据表

此工况无肘板方案,结构应力增加较小,但结构面板应力值均超过许用应力;结构面板变形增加较小,结构肋板变形减小较多,但变形均超过许用挠度。

A型60 t吊环水平方向受力工况时,有、无加强肘板各结构应力应变数据见表3。

表3 A型60 t吊环水平受力工况有、无肘板数据表

此工况无肘板方案,结构面板应力减少较小,结构肋板应力增加较多,且其应力超过许用应力值;结构面板变形增加较小,结构肋板变形减小较多,但变形均超过许用挠度。

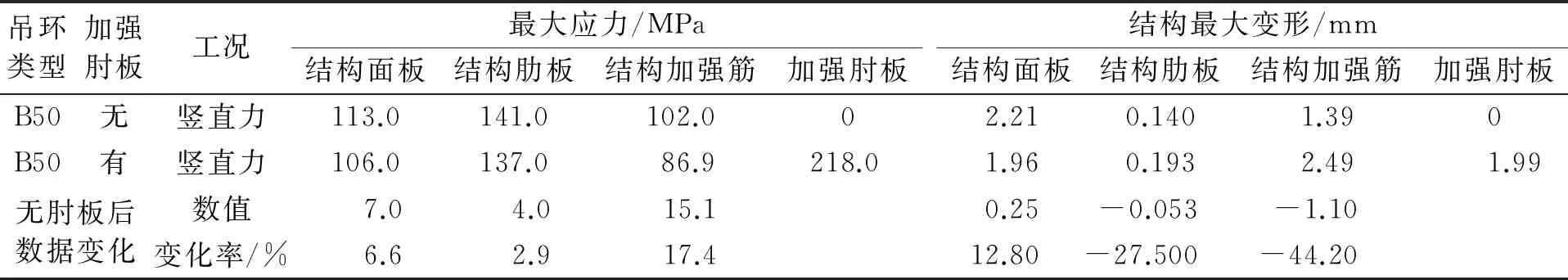

B型50 t吊环竖直方向受力工况时,有、无加强肘板各结构应力应变数据见表4。

表4 B型50 t吊环竖直受力工况有、无肘板数据表

此工况无肘板方案,结构应力增加较小,应力值低于许用应力值;结构面板变形增加较小,结构肋板、加强筋变形减小较多,变形量低于许用挠度,肘板加强作用不明显,无肘板指标符合要求,可取消肘板。B型50 t吊环水平方向受力工况时,有、无加强肘板各结构应力应变数据见表5。

表5 B型50 t吊环水平受力工况有、无肘板数据表

此工况无肘板方案,结构应力增加较小,应力值低于许用应力值;结构面板变形增加较小,结构肋板、加强筋变形减小较多,变形量低于许用挠度,肘板加强作用不明显,无肘板指标符合要求,可取消肘板。C型60 t吊环竖直方向受力工况时,各结构应力应变数据见表6。

此工况无肘板方案,结构应力增加较小,应力值低于许用应力值;结构面板变形增加较小,结构肋板、加强筋变形减小较多,变形量低于许用挠度,肘板加强作用不明显,无肘板指标符合要求,可取消肘板。C型60 t吊环水平方向受力工况时,各结构应力应变数据见表7。

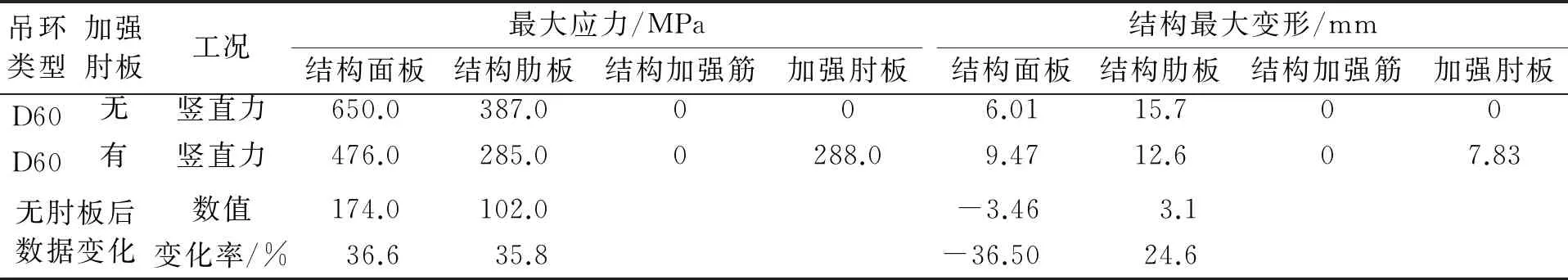

此工况无肘板方案,结构应力增加较小,应力值低于许用应力值;结构面板变形增加较小,结构肋板、加强筋变形减小较多,变形量低于许用挠度,肘板加强作用不明显,无肘板指标符合要求,可取消肘板。D型60 t吊环竖直方向受力工况时,各结构应力应变数据见表8。

表6 C型60 t吊环竖直受力工况有、无肘板数据表

表7 C型60 t吊环水平受力工况有、无肘板数据表

表8 D型60 t吊环竖直受力工况有、无肘板数据表

此工况无肘板方案,结构应力增加较大,应力值均大许用应力值;结构面板变形减少较多,结构肋板变形增加较多,变形量均大于许用挠度。

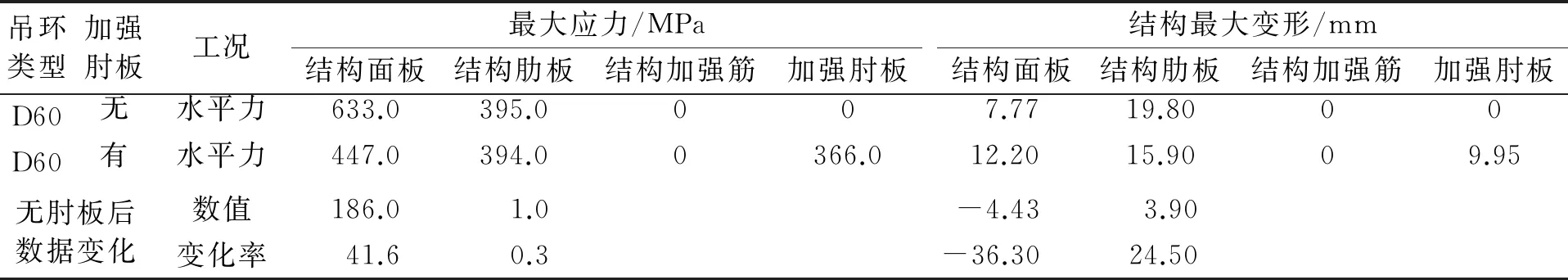

D型60 t吊环水平方向受力工况时,有、无加强肘板各结构应力应变数据见表9。

表9 D型60 t吊环水平受力工况有、无肘板数据表

此工况无肘板方案,结构面板应力增加较大,应力值均大许用应力值;结构面板变形减少较多,结构肋板变形增加较多,变形量均大于许用挠度。

3 吊点区域结构优化

根据各方案数据比较分析,常用船用四型吊环的加强三角肘板在各工况下对控制吊点局部区域受力和变形不尽相同,故对结构的优化方式也不同。

A、D型受力较复杂,在现场使用过程中此工况未出现明显变形或损坏,因应力集中等问题,与理论计算值有差别,需进一步分析其复杂受力情况后方可对此工况结构进行优化,一般A、D型吊环用于分段合拢缝区域,该区域300 mm范围内破坏不计入PSPC涂层破坏范围。

B、C型吊环在各工况作用下,加强肘板加强作用不明显,无肘板方案各项指标均符合要求,故取消此处加强肘板结构。

4 结论

常用船用吊环的三角肘板加强在传统的船舶建造中应用量较大,计算分析表明,在保证吊装安全的前提下,取消大部分吊环的三角肘板加强,将有效解决三角肘板加强保留在船体上时可能存在的硬点应力集中问题或拆除时对船体PSPC的破坏难题,同时对船厂节约钢材和施工成本,提高建造效率和保证船舶建造质量有重要意义。

[1] 薛云,张延昌,王自力,等.船舶分段吊装吊耳强度分析[C]∥第四届全国船舶与海洋工程学术会议论文集,2009.

[2] 肖文勇.潜艇分段板式吊耳强度校核[J].船海工程,2007,36(5):38-40.

[3] 钟兴锦.船舶分段吊装的计算及其有限元分析[D].大连:大连理工大学,2013.

[4] 陈默,周洪元,黄健,等.舰船总段整体吊装研究和实施[J].船海工程,2008,37(1):42-45.

[5] 龙凯,贾长治,李宝峰,等.Patran2010与Nastran2010有限元分析从入门到精通[M].北京:机械工业出版社,2011.

[6] 舟山长宏国际船舶修造有限公司.ZSCH/JS 80-001—2014.吊环制作、施工标准[S].舟山:舟山长宏国际船舶修造有限公司,2014.

[7] 国家标准局.GB 7029—1986.船用眼板[S].北京:中国标准出版社,1986.

[8] 黄浩.船体工艺手册[M].北京:国防工业出版社,2013.

[9] 中国船级社.钢制海船入级规范[M].北京:人民交通出版社,2014.

[10] 中华人名共和国建设部等.GB 50017—2003.钢结构设计规范[S].北京:中国计划出版社,2014.

Optimizing Research on the Strengthen Bracket of Hull Lifting Lug

LI Chuan-jiang1,2, TANG Wen-yong1, WANG Jia-zheng2

(1 School of Naval Architecture, Ocean& Civil Engineering, Shanghai Jiao Tong University, Shanghai 200240, China; 2 Zhoushan Changhong International Shipyard Co. Ltd, Zhoushan Zhejiang 316000, China)

In order to verify the effect of the strengthen bracket and optimize the structure in lifting point, the finite element method in PATRAN software is used to find the actually strengthen support of the strengthen bracket. By calculation and comparison, it is found that the strengthen bracket of lifting lug don't play a great role in strengthen the local structure, and some of the bracket can be removed to optimize the local structure for cutting the cost.

lifting lug; strengthen; bracket; optimization; finite element method

10.3963/j.issn.1671-7953.2016.01.008

2015-10-10

2015-10-28

李川江(1986-),男,学士,工程师

U661.43

A

1671-7953(2016)01-0035-06

研究方向:船舶建造工艺

E-mail:bzlizhiguo@126.com