汽车运输船艉部外底板损伤分析

崔科科

(常石(上海)船舶设计有限公司,上海 200001)

汽车运输船艉部外底板损伤分析

崔科科

(常石(上海)船舶设计有限公司,上海 200001)

针对某汽车运输船船艉结构处外板局部产生的大变形,选取典型板格使用有限元方法进行非线性分析,探究可能产生大变形的载荷;结合关于船艉部外底板频繁出入水的砰击效应,探讨导致大变形的原因,为设计吃水和艉部船底板距离较小船型的船艉外底板结构设计提供参考。

外底板;塑性变形;非线性;砰击;损伤

在船舶建造完成以后,实际运营过程中,船体结构损坏事故案例时有发生[1],通常这些变形的产生都是由于超过设计载荷的外在荷载作用。对于船艉螺旋桨上部的外板,当实船产生变形时常需要大面积换板,耗费人力物力[2],以某汽车运输船为例,分析实际运营的船舶的船艉外板发生变形的船体损伤情况,通过非线性有限元计算方法研究分析其导致大变形的原因。

1 分析对象

1.1对象范围

经确认,运营中本船实际装货按照稳性要求进行[3],损伤位置出现在水线和舵杆中心线交点对应的外板附近区域,该船的艉部布置情况如图1。

图1 汽车运输船船艉纵剖面

图2 散货船船艉纵剖面

汽车运输船载重量相对较小,本船的船长为175 m,干舷甲板高21.615 m,设计吃水为9.6 m。某相当船长的散货船,干舷甲板高18 m,设计吃水12 m。

图2所示某散货船干舷甲板高20.65 m,而设计吃水达到14.4 m。

2 静载荷分析

2.1模型范围及损伤情况

选取船艉区域的一处板格,其扶强材尺寸为250×90×9/15,板厚为14 mm,板格长3 023 mm,宽2 430 mm,边界为简支,分析该结构在静载荷作用下的塑性变形,计算基于非线性有限元分析,按图2进行模型尺寸建模。

图3中“x”号代表计测点,其分别处于所考虑的板格和筋的中心。带圈数字表示实船测得扶强材的变形值,带方格数字代表实船测得板格相对于扶强材的变形值。

2.2载荷工况及结果分析

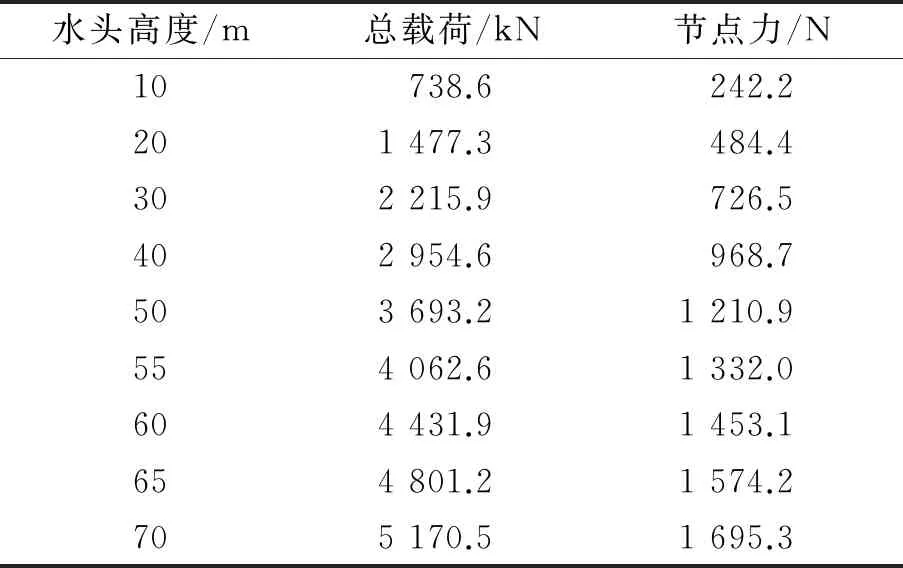

分析该结构随着水压力产生的变形情况,施加各载荷工况见表1,选取典型板格见图3,有限元分析模型见图4。

表1 各载荷工况

图3 选取计算板格

图4 有限元模型

为进行损伤分析,基于非线性进行,计算出各载荷工况下加载的最大应力,卸载后的残余应力和塑性变形情况,推断导致实际船舶损伤变形出现的载荷。

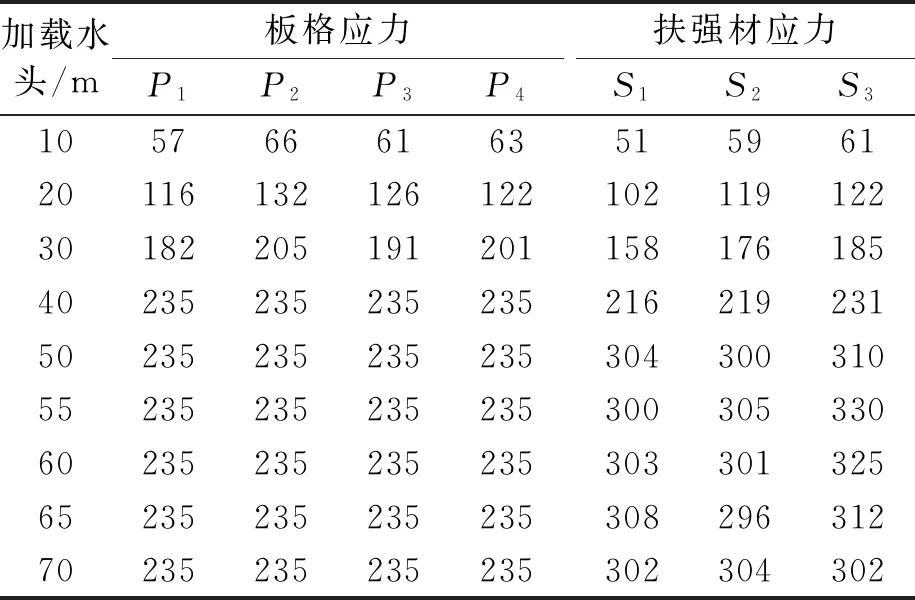

各载荷工况加载作用下计测点出现的最大应力见表2,对应最大应力随着载荷的变化趋势见图5;各计测点在卸载后各计测点出现的残余应力如表3,残余应力随着载荷的变化趋势如图6;各计测点在不同水头高度载荷加载卸载以后出现的残余变形如表4,残余变形随着载荷的变化趋势如图7。

表2 加载作用下计测点出现的最大应力 N·mm-2

图5 最大应力随载荷的变化

卸载水头/m板格应力P1P2P3P4扶强材应力S1S2S31000000002000000003079911631404149485440323850789787991621801705595109104114168191185601211251271201811971896513414614014018620219170134153146133190203195

图6 残余应力随载荷的变化

卸载水头/m板格应力P1P2P3P4扶强材应力S1S2S310000000020000000030000000040466533350122222141620165517292918212722602035342226332765244039253139317027454528354536

图7 塑性变形随载荷的变化

根据塑性变形的计算结果(表4):在水头高度70 m时,塑性变形45为mm,本船的实测扶强材变形为44 mm,二者结果最为接近。

3 损伤分析

3.1静载荷分析结果的考虑

根据实际运营情况,本船并未遇到规范规定以外的大风大浪,所以不太可能出现70 m水头高度作用的载荷,静载荷并不一定是造成此处船体外板损伤的原因,这种外板的大变形首先要考虑建造工艺是否妥当等因素,另外最好在考虑总纵弯曲,横向变形,扭转变形等影响下做全船模型分析才可得出较为全面的结论。

3.2碰击载荷的考虑

恶劣海况航行时,由于船体与波浪之间的垂向相对运动,船艏出水再次入水时会发生砰击[4],参照结构设计共同规范对于艏部砰击范围以及补强计算都有明确的范围[5],而对于船艉部的情况并没有涉及。本例中类似损伤在散货船上几无出现,对比图1和图2发现,汽车运输船由于满载吃水线离船艉外板的底部较为接近。由于波浪作用等,会导致此部位的船体外板频繁出入水面,砰击载荷应该是引起该外板部位损伤的罪魁祸首。

对于砰击载荷的模拟,可以按照船模试验进行[6],有学者在中国船舶科学研究中心开展了人水砰击模型实验[7-8],也可采用有限元方法进行预报,使用二维刚体模型结果更可靠,三维刚体模型与船模试验的结论较为相符,两种模型根据需要都是可以用来计算砰击载荷的[9]。挪威船级社第三部分,第一章,第七节E部分给也出了明确的计算公式。

4 结束语

考虑到船舶营运的安全性,在汽车运输船的设计中,除了对静强度进行分析,如果满载水线距离船艉底部的距离小于1 m,某些虽然规范对艉部砰击并无强制要求,还是建议设计者通过数值模拟等方法对砰击载荷进行分析,然后采用船艏船艉砰击设计的规范设计方法[10]或有限元方法进行结构强度计算。

[1] 赵耕贤,詹志鹄.船体结构损坏事故案例分析[J].上海造船,2010(3):63-65.

[2] 吴漪,杨启,王美飞.船体大面积换板变形分析[J].中国修船,2007(6):10-12.

[3] 刘海远.船舶稳性对海损事故的影响[J].天津航海,2007(3):16-17.

[4] IACS. Common Structural Rules [S]. IACS,2015.

[5] 骆寒冰,徐慧,余建星,等.舰船砰击载荷及结构动响应研究综述[J].船舶力学,2010,14(4):439-450.

[6] 朱显玲,张远双.某双体船连接桥抨击强度的校核[J].武汉船舶职业技术学院学报,2015(2):19-21.

[7] 王辉.船舶砰击载荷及结构动响应研究[D].无锡:中国船舶科学研究中心,2010.

[8] 陈小平.LNG船砰击载荷及结构动响应研究[D].无锡:中国船舶科学研究中心,2010.

[9] 骆寒冰,吴景健,张智,等.基于显式有限元技术的二维、三维楔形刚体入水砰击数值模拟研究[C]∥纪念徐秉汉院士船舶与海洋结构力学学术会议,中国造船工程学会,2011.

[10] DNV,挪威船级社规范[S].July.2014.

Damage Analysis of Aft Bottom Shell on PCTC

CUI Ke-ke

(Tsuneishi (Shanghai) Ship Design Co. Ltd., Shanghai 200001, China)

As there is large deformation happened on the bottom shell of PCTC's aft part, the non-linear FE analysis has been carried out to investigate the possible reasons. It is concluded that the large deformation is caused by the slamming effect for the bottom shell frequently jump in and out the water. According to these analysis and consideration, the structure design for aft bottom shell can be improved for the ships with a short distance between design waterline and bottom shell.

bottom shell; plastic deformation; non-linear; slamming; damage

10.3963/j.issn.1671-7953.2016.01.007

2015-10-13

2015-11-05

崔科科(1983-),女,硕士,工程师

U661.42

A

1671-7953(2016)01-0032-04

研究方向:船体结构设计

E-mail:katecoca@126.com