环氧改性自干型水性醇酸树脂的影响因素分析

袁 腾,周 闯,周 健,黄家健,涂伟萍,杨卓鸿

(1. 华南农业大学 材料与能源学院,广州 510642; 2. 华南理工大学 化学与化工学院,广州 51064)

环氧改性自干型水性醇酸树脂的影响因素分析

袁腾1, 2,周闯1,周健1,黄家健1,涂伟萍2,杨卓鸿1

(1. 华南农业大学 材料与能源学院,广州 510642; 2. 华南理工大学 化学与化工学院,广州 51064)

采用亚麻油、甘油、邻苯二甲酸酐以及顺丁烯二酸酐作为原料合成醇酸树脂,并在酯化反应中后期加入环氧树脂,利用醇酸树脂分子端羧基与环氧基的反应对醇酸树脂进行改性。环氧树脂的分子量越大,在溶剂中溶解度越小,与醇酸树脂的混溶性越差;醇酸树脂的酸值越低,与环氧树脂的混溶性越差,经环氧树脂改性后的醇酸树脂,分子量分布相对较窄,而且大分子量组分的比例明显增加,证明环氧树脂确实起到了增加醇酸树脂分子量、改善其涂膜性能的作用。选用中等分子量的环氧树脂E-20,用量为理论计算值的90%左右,质量分数为19%,最佳投料时间为35~40 mg KOH/g,此时环氧树脂与醇酸树脂的混溶性好,反应程度高,产物基本透明,粘度适宜。

水性醇酸;环氧;苯乙烯;丙烯酸;改性;影响因素

0 引 言

通过偏苯三酸酐引入侧链羧基制备的水性醇酸树脂水溶性好,产品透明,漆膜光泽、硬度、附着力等性能良好,但是由于采用亲水基团是以酯键与醇酸树脂分子主链相连,而且由于邻位羧基的影响,产品的耐水解性及稳定性相对较差,在贮存或配漆过程中容易发生脱羧而导致乳液发生分层的现象[1-2]。为克服此缺点,可考虑改变引入侧链羧基的方法[3-4]。例如利用含羧基的丙烯酸或者甲基丙烯酸与醇酸树脂分子的不饱和键进行共聚接枝,同样能达到引入亲水基团、实现醇酸树脂水性化的目的,同时有利于提高醇酸树脂的耐水性[5-7]。另外,还可以借助苯乙烯对醇酸树脂进行改性,不仅可以提高醇酸树脂的耐水性,还能改善漆膜的硬度以及耐化学品性。采用环氧树脂改性水性醇酸树脂,除了能保留醇酸树脂优异的保光性、柔韧性以外,还兼具有环氧树脂良好的粘结性能与耐化学品性能,提高了醇酸树脂的附着力及耐腐蚀性[8-12]。

本文拟采用环氧树脂与丙烯酸酯类单体共同改性醇酸树脂。先利用醇解法按照常规的工艺合成醇酸树脂,并在酯化反应的中后期加入环氧树脂,通过醇酸树脂分子端羧基与环氧基的反应引入环氧树脂。环氧树脂的加入既有利于改善醇酸树脂的附着力与耐腐蚀性,同时为后续的共聚接枝反应提供了更多的反应活性点。本文通过实验对比分析了环氧树脂的分子量及其用量等因素对醇酸树脂性能的影响,同时还分析了环氧树脂加入的时机与方式对产品性能的影响。

1 实 验

1.1原料

亚麻油,工业级,广州珠江化工集团有限公司;甘油,工业级,广州市允升环保科技有限公司;邻苯二甲酸酐(PA),工业级,广州珠江化工集团有限公司;顺丁烯二酸酐(MA),分析纯,天津市科密欧化学试剂有限公司;环氧树脂E-20,工业级;苯乙烯(St)、甲基丙烯酸甲酯(MMA)、甲基丙烯酸(MAA)、丙烯酸丁酯(BA),工业级;过氧化苯甲酰(BPO),化学纯,广州化学试剂厂;二甲苯、丙酮,工业级;乙二醇丁醚(BE),分析纯,天津市科密欧化学试剂有限公司;正丁醇,分析纯,江苏强盛功能化学股份有限公司。

1.2合成工艺

1.2.1醇酸树脂的合成

将50.05 g亚麻油、10.94 g甘油加入带有搅拌器、温度计和分水器的四口烧瓶中,用电热套加热至120 ℃,加入0.10 g醇解催化剂LiOH,继续升温至240 ℃,反应至乙醇容忍度低于5 mL/mL后降温至180 ℃;往烧瓶中加入29.50 g PA、0.82 g MA以及3.00 g回流二甲苯在180~235 ℃下保温反应,直到酸值达到设计值。

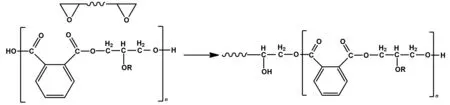

1.2.2环氧改性

降温至200 ℃,加入环氧树脂继续反应,直到酸值低于10 mg KOH/g。环氧树脂用量由要改性的醇酸树脂的质量分数确定。

1.2.3丙烯酸改性

降温至120 ℃,加入15.00 g正丁醇,2 h内匀速滴加St、MMA、BA、MAA和引发剂组成的混合物;在115 ℃左右保温反应2 h后,补加剩余0.18 g BPO,继续反应直到总时间超过6 h;降温至70 ℃,加入助溶剂12.00 g BE以及2.00 g中和剂TEA中和0.5 h;再加蒸馏水在1 000 r/min下高速乳化分散,得到产品乳液。丙烯酸单体用量由要改性的醇酸树脂的质量分数确定。

1.3性能测试与表征

采用美国Waters公司Waters e2695型凝胶渗透色谱仪测试分子量;按照GB/T 6753.3-1986测定贮存稳定性;根据GB/T 1727-1992制备漆膜样板;分别按GB/T 1728-1989、GB/T 6739-2006、GB/T 9286-1998、GB/T 1733-1993测试实干与表干时间、硬度、附着力及耐水性;按GB/T 2793-1995测定固含量。

2 结果与讨论

2.1环氧树脂改性醇酸树脂工艺的选择

从双酚A型环氧树脂的分子结构可知,环氧树脂具有反应活性高的环氧基以及侧链羟基,可以与醇酸树脂的羟基以及羧基进行反应以达到改性的目的。可能发生的反应有:

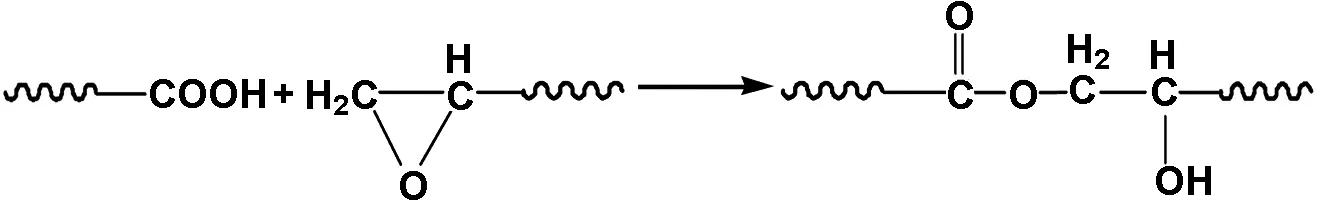

羧基与环氧基反应生成半酯(式(1))

(1)

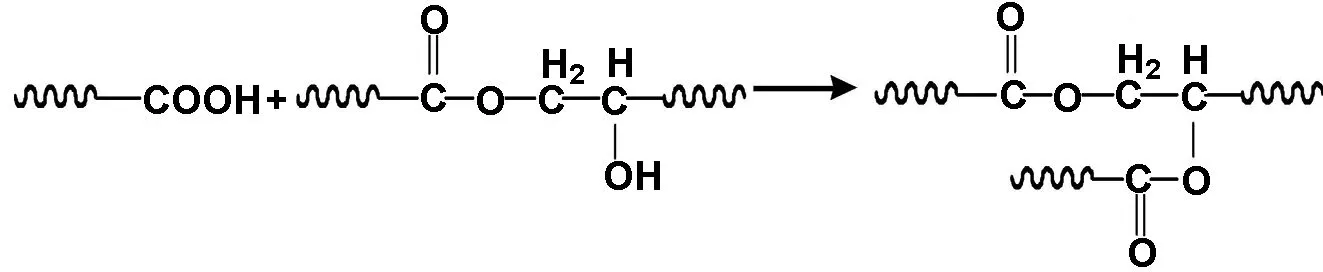

羧基继续反应生成全酯(式(2))

(2)

羧基与仲羟基反应(式(3))

(3)

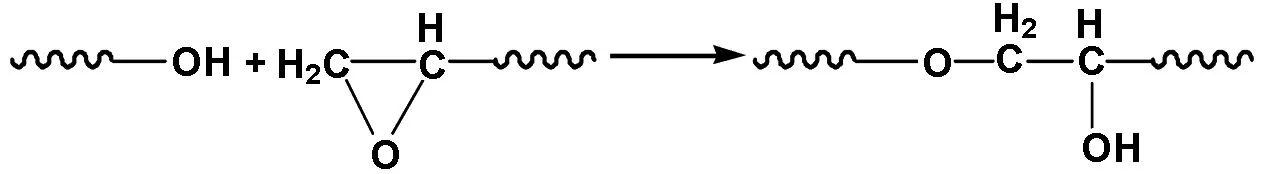

羟基与环氧基反应(式(4))

(4)

其中反应式(1)在100 ℃以上即可发生,反应速率随温度增加而增大;反应式(2)~(4)一般在温度达到200 ℃以上才会发生,在没有催化剂的情况下,反应速率一般较低。根据环氧树脂的反应特性,常用的改性工艺有醇解前投料、醇解后酯化前投料以及酯化后期投料3种。由于醇解反应以及酯化反应的温度都较高,一般能达到230 ℃以上,如果采用醇解前投料或者酯化前投料,在如此高温下上述的4种反应都有可能发生,相当于增加了环氧树脂的官能度,同时提高了反应物的平均官能度,反应更容易发生凝胶。如采用酯化后期投料,可通过降低反应温度,减少反应式(2)、(3)、(4)发生的几率,环氧树脂相相当于二元醇,与羧基发生线性聚合,反应相对平稳。但是需要准确控制投料时间以及环氧树脂的用量。本文最终选用酯化后期投料的方法,先在较高温度下保持酯化到一定酸值,然后加入环氧树脂并降低反应温度,继续保温反应酯酸值合格。通过理论计算与实验验证的方法确定环氧树脂最优投料时间与用量。

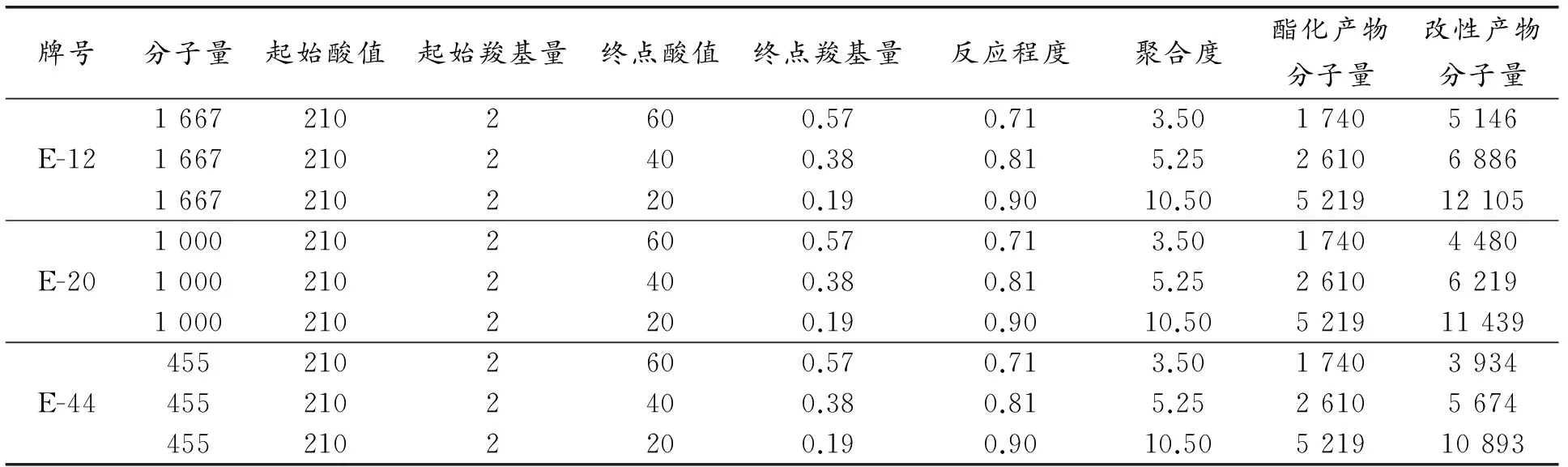

2.2环氧树脂改性醇酸树脂理论计算

应加入的环氧树脂的量与体系中未反应的羧基的量有关;体系中残余的羧基量的多少又与酯化反应的程度有关;而酯化程度又对醇酸树脂的分子量起着决定性作用。因此,确定环氧树脂加入的时机对于控制醇酸树脂的分子结构及分子量意义重大。酯化反应程度对于产物分子结构及分子量的影响可以通过理论计算进行初步的预测和判断。

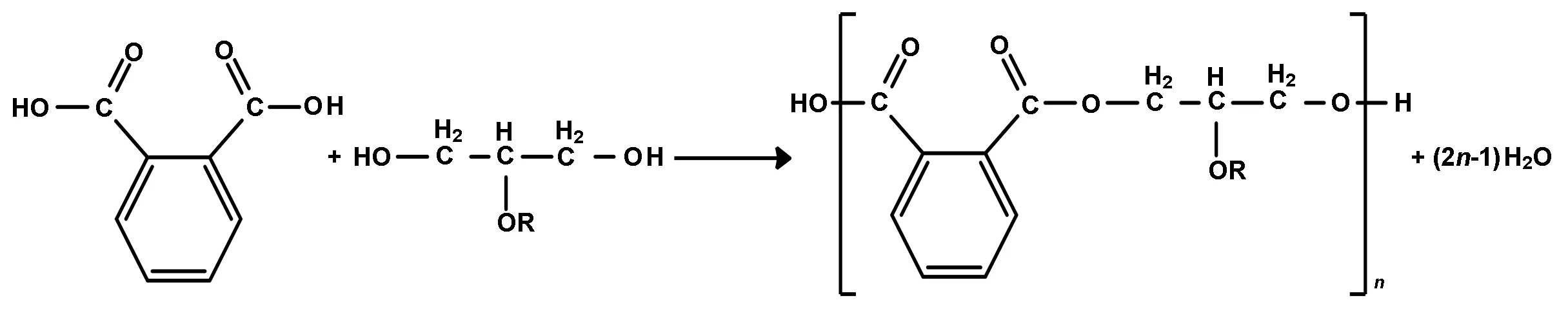

首先,假设在绝对理想的条件下,苯酐与单甘油酯的酯化反应方程式为式(5)

(5)

设羧基的起始量为N0,反应后羧基的剩余量为N,反应程度P为

平均聚合度(Xn)为

数均分子量可根据平均聚合度和重复单元平均分子量M求得

体系中羧基的剩余量可根据体系酸值求得

其中AV为反应体系酸值,mgKOH/g;m为反应物总质量,g。

再假设剩余的羧基与环氧基1∶1反应,并且反应程度为100%,反应方程式如下

(6)

从式(6)来看,环氧树脂相当于扩链剂,1mol环氧树脂消耗2mol醇酸树脂分子链,得到的改性产物的理论分子量为

其中,Mn为计算得到的醇酸树脂的数均分子量,Me为环氧树脂的分子量。

现假设参加反应的苯酐与单甘油酯的量均为1 mol,根据上述公式对不同酯化程度下加入环氧树脂后的反应产物的分子量进行估算,并对酯化程度对产物结构的影响进行预测。计算结果如表1和2所示。

表1 酯化反应程度对分子量的影响

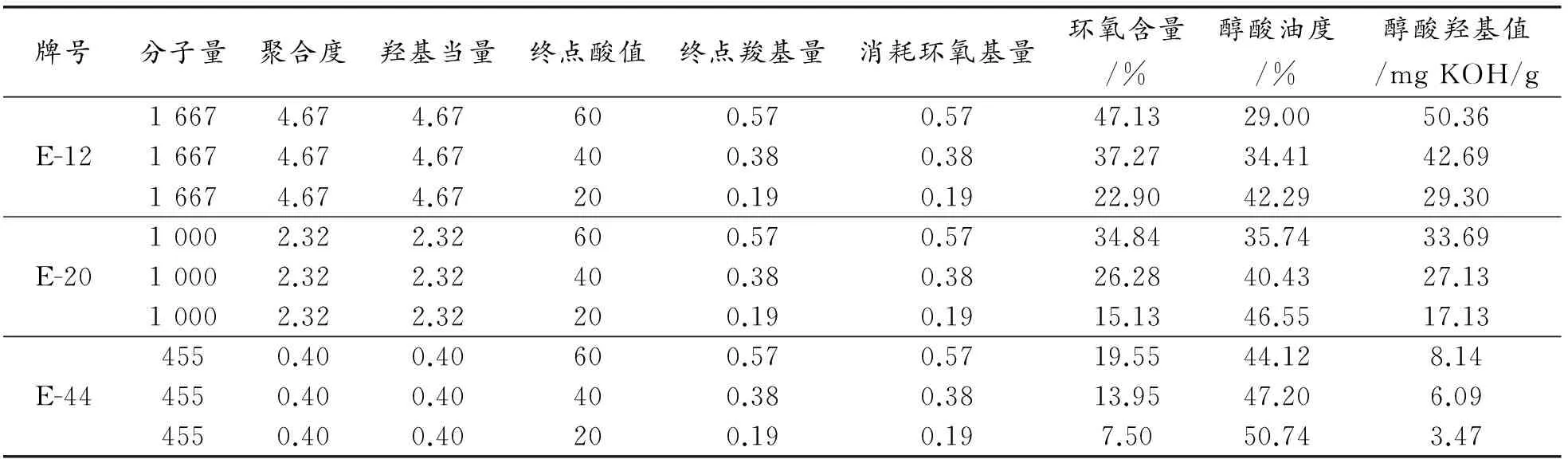

表2 酯化反应程度对产物分子结构的影响

从表1和2可以总结出以下规律:(1) 酯化的反应程度根据体系的酸值进行判断,酸值越低,反应程度越大,得到的产物分子量越大,因此,越迟加入环氧树脂越有利于得到大分子量的醇酸树脂;(2) 环氧树脂的用量由反应物体系中羧基的剩余量决定,在酯化程度相同时,理论上可消耗的环氧树脂物质的量相等,因此分子量越大者其质量越大,得到的改性产物的分子量也越大;(3) 除了环氧树脂以外的其它原料,包括脂肪酸、多元醇以及多元酸的用量是不变的,环氧树脂的用量越大,其所占的质量分数越大,其它原料的比例就相对减少,因此越早加入环氧树脂,得到的产物油度越短;环氧树脂的分子量越大,产物油度越短;(4) 随着环氧树脂分子量的增加,其分子链上的重复单元数也增加,其含有的侧链羟基也越多,因此在摩尔量相同时,采用分子量较大的环氧树脂制得的醇酸树脂羟基含量较大,羟基值较高。

以上计算都是基于完全理想的条件下进行的,而在实际反应中由于副反应的存在,反应的过程以及产物的结构都要复杂得多。但是通过以上计算,大致上得出环氧树脂的种类及用量与醇酸树脂分子结构的关系,可为配方设计提供参考。

2.3环氧树脂对醇酸树脂漆膜性能的影响

为了验证环氧树脂对醇酸树脂的改性作用,本文在理论计算的基础上设计出一系列的实验,研究环氧树脂的投料时机、种类及用量等因素对醇酸树脂漆膜性能的实际影响。

2.3.1环氧树脂的投料时间

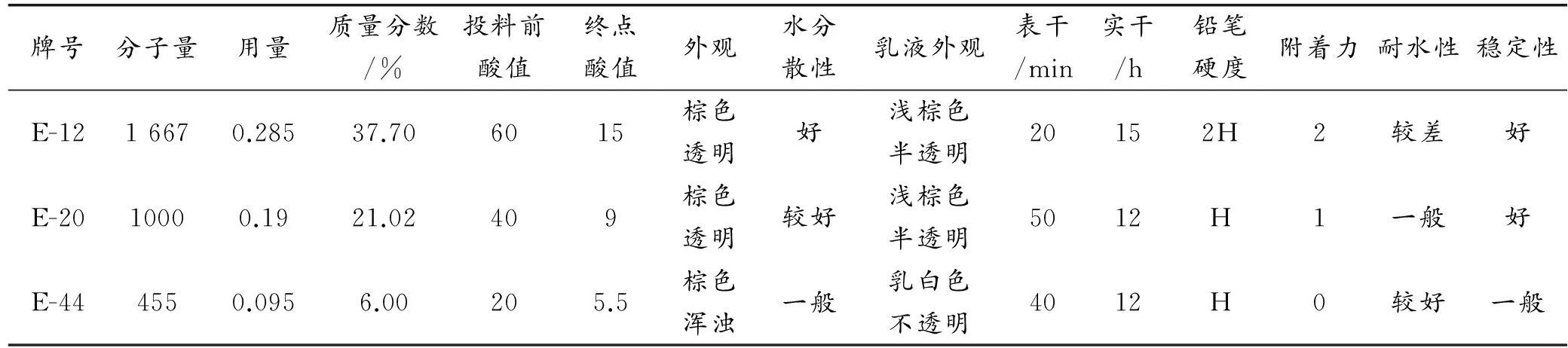

根据理论计算得出的结论,加入环氧树脂时体系酸值越低,酯化程度越高,产物的分子量越高。但在实际实验中可观察到,加入环氧树脂的时间并不是越迟越好。因为分子量不同的环氧树脂,其软化点以及在有机溶剂中的溶解度等性质都不同,与醇酸树脂的混溶性也会有差异。本文比较了在相同温度下,环氧树脂E-12、E-20和E-44在不同酸值的醇酸树脂中的溶解性,结果如表3所示。

表3 环氧树脂与醇酸树脂的混溶性

从表3可知,环氧树脂的分子量越大,其与醇酸树脂的混溶性越差;醇酸树脂的酸值越低,与环氧树脂的混溶性越差。这是因为环氧树脂在有机溶剂中的溶解度随环氧树脂分子量的增加而减小,因此分子量较大的环氧树脂与醇酸树脂的混溶性也较差;另一方面,由于醇酸树脂酸值越低表示酯化程度越高,得到的醇酸树脂分子量越大,粘度也越大,与其它树脂的混合也越困难;分子量越大,分子链越长,其羧基与环氧基接触并发生反应的几率也会有所降低。因此,在考虑环氧树脂的投料时间时,必须考虑环氧树脂与醇酸树脂的混溶性,要在保证两者能形成均相体系的前提下尽量延长酯化反应的时间。从实验结果来看,环氧树脂E-12的最佳投料时间是体系酸值为60 mg KOH/g时,E-20为40 mg KOH/g时,E-44为20 mg KOH/g。

2.3.2环氧树脂种类的选择

综合环氧树脂与醇酸树脂的相容性以及理论计算的结果,得出下面3组基本配方,分别比较3组产品的性能。从表4可知,选用E-12作为改性剂时,由于投料时间较早,反应体系酸值较大,酯化程度低,分子量小,改性后的醇酸树脂分子量也较小;体系剩余羧基量多,环氧树脂的用量较大,制得的醇酸树脂油度较短,产品表干时间快,实干时间慢,漆膜硬度高、附着力较差;由于酯化程度低,体系中仍有大量羟基剩余,E-12分子本身也含有较多仲羟基,最终得到的醇酸树脂分子羟基含量高,水分散性能好,但耐水性较差。

E-44的分子量较小。在芳烃溶剂中溶解度较高,与醇酸树脂的混溶性也相对较好,与酯化程度较高的醇酸树脂也能很好的形成均相,可以适当延后投料时间。由于体系羧基含量低,环氧树脂的用量也较低,改性作用不明显;可发生接枝反应的活性点比例较低,接枝率下降,产物存在有较多单体共聚物,加快了漆膜的表干速度,但同时使树脂发浑不透明;接枝率低,醇酸树脂上的亲水基团不足,水分散性较差;小分子聚合物或未反应单体含量也较多,影响漆膜的耐水性。

表4 环氧树脂种类对产品性能的影响

E-20的分子量介于E-12与E-44之间,最佳投料时间是体系酸值为40 mg KOH/g时,酯化程度约为80%,此时的醇酸树脂与E-20混溶性较好,羧基与环氧基的反应可以顺利进行,用E-20改性后的醇酸树脂分子量比E-12改性醇酸和E-44改性醇酸大,漆膜性能介于两者之间,兼具有两者的特性。因此,最终选用E-20作为醇酸树脂的改性剂, 制得的产品综合性能较优。

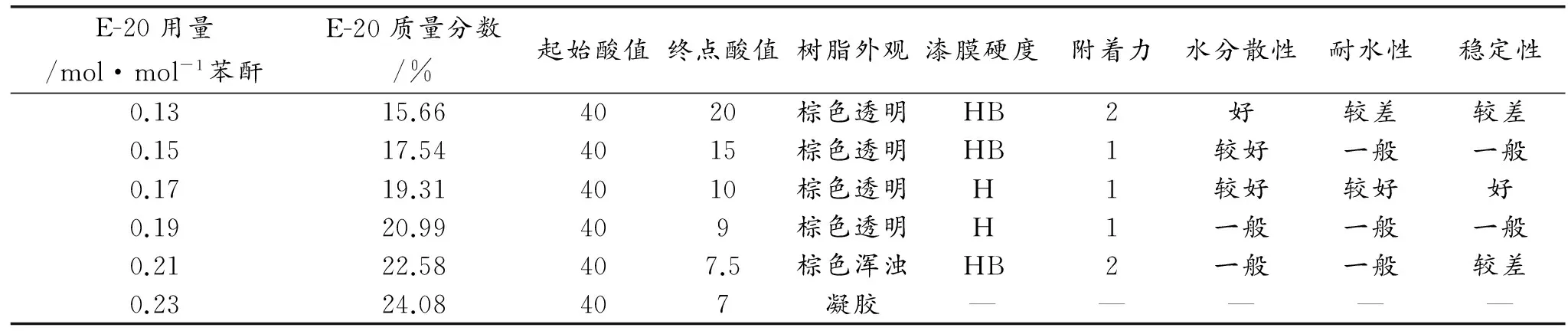

2.3.3环氧树脂用量的影响

环氧树脂的用量是由反应体系中羧基的剩余量决定的,但由于采取的是在酯化反应中后期加入环氧树脂的方法,反应体系中仍存在有未反应的羟基,在加入环氧树脂后体系中同时存在着羧基与环氧基的反应以及羧基与羟基的反应。因此,实际反应中消耗的环氧树脂的量应小于理论计算值。为了得出环氧树脂的最佳用量,本文比较了在一定的酯化程度下,分别加入理论用量的70%,80%,90%,100%,110%和120%的E-20所制得的醇酸树脂的性能,结果如表5所示。

表5 E-20实际用量对产品性能的影响

从表5可知,E-20用量过少,反应后剩余羧基较多,产物水分散性好,但耐水性、稳定性等性能都较差;E-20用量过多,产物中存在较多未反应的环氧树脂,不仅影响树脂外观,同时对漆膜的水分散性、耐水性以及稳定性都产生一定影响;过量的环氧基有可能与醇酸树脂的羟基继续反应,树脂粘度迅速增大甚至发生凝胶。总实验结果来看,当E-20的用量为理论计算值的90%左右 (0.17 mol/mol苯酐),质量分数为原料总质量的19%时,环氧基与剩余羧基的比例比较适宜,产物的综合性能较好。

2.4环氧树脂对分子量分布的影响

利用丙酮-水分级沉淀法测定未改性的醇酸树脂与经环氧改性后的醇酸树脂的分子量分布,结果如表6所示。利用分级沉淀法测定分子量分布时,越快被沉淀剂分离出来的成分其分子量越大。从表6可以看出,与未改性者相比,经环氧树脂改性后的醇酸树脂,分子量分布相对较窄,而且大分子量组分的比例明显增加,证明环氧树脂确实起到了增加醇酸树脂分子量、改善其涂膜性能的作用。

3 结 论

(1)以亚麻油、甘油、邻苯二甲酸酐以及顺丁烯二酸酐作为原料合成基础醇酸树脂,并在酯化反应中后期加入环氧树脂,利用醇酸树脂分子端羧基与环氧基的反应对醇酸树脂进行改性。利用含羧基的丙烯酸与醇酸树脂分子的不饱和键进行共聚接枝,达到了引入亲水基团、实现醇酸树脂水性化的目的。结果表明,环氧改性和丙烯酸接枝对醇酸树脂的分子量和亲水性及耐水性都产生了良好的改善效果。

(2)结果表明,环氧树脂的分子量越大,在溶剂中溶解度越小,与醇酸树脂的混溶性也越差;醇酸树脂的酸值越低,与环氧树脂的混溶性越差;经环氧树脂改性后的醇酸树脂,分子量分布相对较窄,而且大分子量组分的比例明显增加,证明环氧树脂改性确实起到了增加醇酸树脂分子量、改善其涂膜性能的作用。

(3)具体定量为选用中等分子量的环氧树脂E-20,用量为理论计算值的90%左右,质量分数为19%,最佳投料时间为35~40 mg KOH/g,此时环氧树脂与醇酸树脂的混溶性好,反应程度高,产物基本透明,粘度适宜。

[1]Zhou Xianhong, Yuan Teng, Zhao Tao, et al. Preparation and properties of air-dryable epoxy/styrene/acrylic modified water-based alkyd resin [J]. Electroplating and Finishing, 2014, 33(22): 957-961.

周显宏,袁腾,赵韬,等. 自干型环氧丙烯酸改性水性醇酸树脂的制备与性能[J]. 电镀与涂饰,2014,33(22):957-961.

[2]Hegedus C R, Pepe F R, Dickenson J B, et al. Waterborne acrylic-epoxy coatings[J]. Journal of Coatings Technology, 2002, 74(927): 1026-1031.

[3]Dutta N, Karak S, Dolui K. Alkyd-epoxy blends as multi-purpose coatings[J]. Journal of Applied Polymer Science,2006,100(1): 516-521.

[4]Hasmukh S, Bhavdeep K, Ketan B, et al. Surface coating studies of alkyd-castor oil-epoxy resin condensate-ketone resin blends [J]. International Journal of Polymeric Materials, 2010, 59(1): 25-32.

[5]Zhao Qingling, Wang Feng, Hu Jianqing, et al. Progress in epoxy modified waterborne alkyd resin [J]. Paint & Coatings Industry, 2012, 42(3): 78-80.

赵庆玲,王锋,胡剑青,等. 环氧改性水性醇酸树脂的研究进展[J]. 涂料工业,2012,42(3):78-80.

[6]Zhou Xianhong, Yuan Teng, Zhao Tao, et al.Study on the synthesis of air dry water-based alkyd resin [J]. Thermosetting Resin, 2014, 29(4):1-7.

周显宏,袁腾,赵韬,等. 自干型水性醇酸树脂的合成研究[J]. 热固性树脂,2014,29(4):1-7.

[7]Yi Tianbao, Liang Liang, Qi Zengqing, et al. Study on synthesis of waterborne styrene-modified alkyd resin [J]. Paint & Coatings Industry, 2011, 41(7): 28-32.

弋天宝,梁亮,齐曾清,等. 水溶性苯乙烯改性醇酸树脂的合成工艺研究[J]. 涂料工业,2011,41(7):28-32.

[8]Nimbalkar R V, Athawale V D. Synthesis and characterization of canola oil alkyd resins based on novel acrylic monomer (Atbs) [J]. Journal of the American Oil Chemists Society, 2010, 34(8):256-272.

[9]Dziczkowski J, Soueek M D. A new class of acrylated alkyds[J]. Journal of Coating Technology Research, 2010, 7(5): 587-602.

[10]Heikanen N, Jamasa S, Pajanen L, et al. Self-emulsifying binders for water-borne coating-synthesis and characteristic of maleated alkyd resins[J]. Journal of Applied Polymer Science, 2011, 119(1): 209-218.

[11]Murillo E A, Vallejo P P, Lopez B L. Effect of tall oil fatty acids content on the properties of novelhyperbranched alkyd resins[J]. Journal of Applied Polymer Science, 2011, 120 (6): 3151-3158.

[12]Yuan Teng, Liu Wenji, Zhao Tao, et al. The impact of epoxy acrylate-modified on the properties waterborne alkyd resin [J]. Journal of Functional Materials, 2014, 45(23): 23001-23005.

袁腾,刘文济,赵韬,等. 环氧丙烯酸酯改性对水性醇酸树脂性能的影响[J]. 功能材料,2014,45(23):23001-23005.

Influence factors analysis of epoxy modified the air dry waterborne alkyd resin

YUAN Teng1, 2,ZHOU Chuang1,ZHOU Jian1, HUANG Jiajian1,TU Weiping2,YANG Zhuohong1

(1.College of Materials and Energy, South China Agricultural University, Guangzhou 510642, China;2. School of Chemistry and Chemical Engineering,South China University of Technology, Guangzhou 510640, China)

This research adopts the linseed oil, glycerine, phthalic anhydride and maleic anhydride as raw materials based alkyd resin synthesis, and in middle and later periods of the esterification reaction of epoxy resin, using alkyd resin molecular end carboxyl and the reaction of epoxy groups of modified alkyd resin. The higher the molecular weight of epoxy resin, the smaller the solubility in the solvent, mixed with alkyd resin soluble the worse; alkyd resin, the lower the acid value, and the miscibility of epoxy resin, the epoxy resin modified alkyd resin, relatively narrow molecular weight distribution, and the proportion of large molecular weight components significantly increased, prove that really played an increase alkyd resin epoxy resin molecular weight and improve the coating performance. Choose medium molecular weight of epoxy resin E-20, amount to about 90% of the theoretical calculation value, the mass fraction of 19%, the best feeding time is 35-40 mg KOH/g, at this time of epoxy resin and alkyd resin mix good solubility, high degree of response, product basic transparency, viscosity is appropriate.

water-based alkyd resin; epoxy; styrene; acrylic; modified; influence factors

1001-9731(2016)08-08133-06

广东省科技计划资助项目(2015A010105004,2015A010105023,2013B08020004,2013B090600004)

2015-07-24

2016-01-10 通讯作者:杨卓鸿,E-mail:yangzhuohong@aliyun.com

袁腾(1987-),男,湖北黄冈人,博士,副教授,师承涂伟萍教授,从事有机功能高分子材料研究。

TQ322

A

10.3969/j.issn.1001-9731.2016.08.023