NH4HCO3和NaHCO3处理对膨化鸭胸肉品质的影响

朱道正,吴海虹,卞 欢,诸永志,徐为民,3,*

(1.南京师范大学金陵女子学院,江苏南京210023;2.江苏省农业科学院农产品加工研究所,江苏南京 210014;3.江苏省肉类生产与加工质量安全控制协同创新中心,江苏南京 210095)

NH4HCO3和NaHCO3处理对膨化鸭胸肉品质的影响

朱道正1,2,吴海虹2,卞欢2,诸永志2,徐为民2,3,*

(1.南京师范大学金陵女子学院,江苏南京210023;2.江苏省农业科学院农产品加工研究所,江苏南京 210014;3.江苏省肉类生产与加工质量安全控制协同创新中心,江苏南京 210095)

以鸭胸肉为材料,研究不同浓度NH4HCO3和NaHCO3浸泡处理,真空微波干燥后所得膨化鸭胸肉pH、体积收缩率、质构和感官等品质的变化。结果表明:相同浓度NaHCO3浸泡的鸭胸肉膨化后收缩率较NH4HCO3浸泡后低;NaHCO3浓度为2%时,膨化后鸭胸肉pH为8.71,口感上已出现碱味;4% NH4HCO3溶液浸泡鸭胸肉膨化后pH为6.52,收缩率为43.7%,感管评分高。因此4%的NH4HCO3浸泡处理后的膨化鸭胸肉具有较好的品质。

鸭胸肉,NH4HCO3,NaHCO3,品质

鸭肉营养丰富,不仅含有蛋白质、脂肪、钙、磷、铁等,还富含不饱和脂肪酸、B族维生素和微量元素等,属于高蛋白低脂肪的健康食品[1]。我国是世界上鸭肉产量最大的国家,食用鸭肉是我国传统饮食文化不可或缺的一部分,但是目前传统的鸭肉制品以酱、卤、烤、腌等为主,产品单一,已不能满足日益加快的现代生活节奏。即食、方便的休闲食品已越来越受到消费者的喜欢,鸭肉作为一种营养价值高的肉类不应仅仅局限于传统的加工方式,亟需开发出新的产品,丰富鸭肉产品种类。

微波膨化是利用微波的内部加热特性,使物料内部迅速受热升温产生大量的蒸汽,内部大量的蒸汽向物料外部蒸腾,形成大量的微小孔道,使物料组织膨化[2]。目前,微波膨化工艺在方便食品[3]、果蔬加工[4]和水产品加工[5]中已经有了大量的报道,但是在鸭肉加工中的应用却鲜有报道。鸭肉肌肉纤维组织紧密,经真空微波加热后肌肉纤维收缩干硬,不易咀嚼,需添加适量的膨松剂增加其蓬松程度,改善其口感。

在食品工业生产中常用的膨松剂为NH4HCO3与NaHCO3,其受热分解会产生二氧化碳,促进物料膨胀。目前,NH4HCO3与NaHCO3在烘烤[6-7]、油炸淀粉类[8-9]产品生产中已被广泛应用,但是应用于肉类膨化产品中尚未有报道。鉴于此,本研究以鸭肉为原料,采用热风联合真空微波干燥工艺生产膨化鸭胸肉,比较不同浓度的NH4HCO3与NaHCO3对膨化鸭胸肉产品品质的影响。以期通过确定合适的膨松剂及其浸泡浓度,为提高膨化鸭胸肉产品的品质提供参考依据。

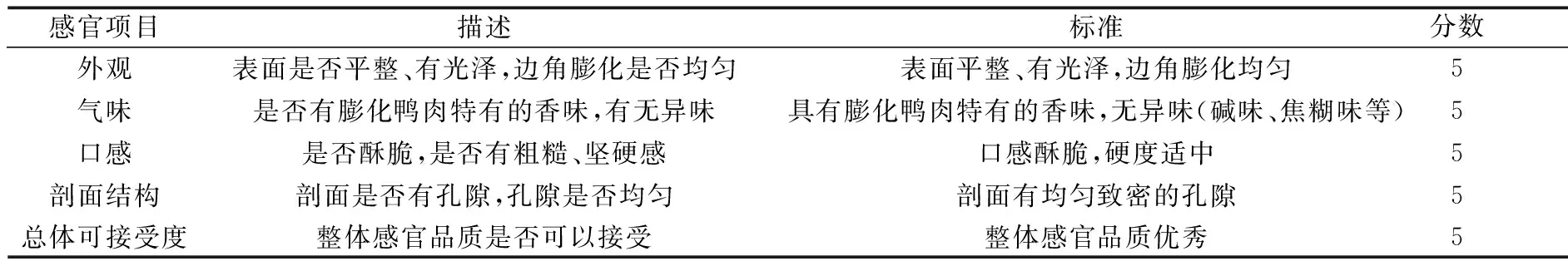

表2 感官评分标准

1材料与方法

1.1材料与仪器

鸭胸肉购于南京当地批发市场;食盐、草果、花椒、茴香购于孝陵卫菜市场;NH4HCO3、NaHCO3均为食品级;乙醇分析纯。

Mark500电子天平意大利BEL公司;DHG-9143B5电热恒温鼓风干燥箱上海新苗医疗器械制造有限公司;真空微波炉南京孝马机电设备厂;T-25数显匀浆器德国IKA公司;PHS-25B型数字酸度计上海大普仪器有限公司;TVT-300XP质构仪瑞典泰沃公司。

1.2实验方法

1.2.1真空微波膨化鸭胸肉加工工艺鸭胸肉→切块→解冻、洗净→浸泡→热风预脱水→均湿→冷冻→真空微波膨化→产品。

取样时间及测定指标:分别在浸泡后、热风预脱水后、真空微波膨化后测定pH,在热风预脱水后测定水分含量,体积收缩率、硬度、脆度和感官评分都在终产品时测得。

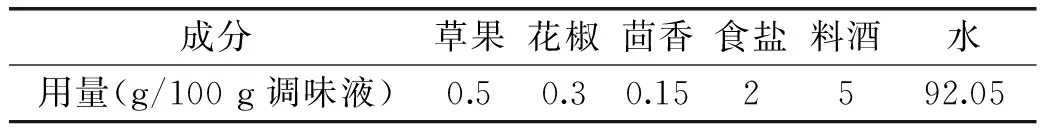

表1 调味液配方

1.2.2操作要点切块:将冷冻鸭胸肉微解冻,切成5 cm×2 cm×1 cm的形状,然后在清水中完全解冻,洗净。

浸泡:将上述表1中的调味配方煮成卤水,煮制过程中损失的水分在蒸煮完成后补齐。然后将NH4HCO3和NaHCO3用该卤水分别配制成1%、2%、3%、4%、5%、6%浓度的浸泡液,对照组浓度为0。最后将鸭胸肉与浸泡液按1∶1的比例混匀,在4 ℃下浸泡2 h。

热风预脱水:将浸泡过的鸭胸肉沥干,摆放于纱布上,55 ℃热风烘至水分含量为60%左右。

均湿:将预脱水过后的鸭胸肉密封包装,置于4 ℃冰箱中均湿12 h。

冷冻:将均湿后的鸭胸肉放于-20 ℃的冰箱中冷冻24 h。

真空微波膨化:取冷冻后的鸭胸肉放于微波炉内,设置微波功率为20 W/g,真空度为-80 kPa,微波时间为7 min,进行真空微波膨化。

1.2.3水分含量的测定称取5 g左右的样品放入称量皿中,放入105 ℃的电热干燥箱中干燥3 h,移入干燥器中冷却约15 min,称重,之后再放入电热干燥箱中干燥,反复操作直到两次质量差≤0.2 mg即为恒重[10]。通过称量前后重量差计算水分含量,结果为三次测定的平均值。

1.2.4pH的测定取2 g样品于50 mL离心管中,加入18 mL蒸馏水,6000 r/min匀浆1 min后,用pH计测定结果,分别测定浸泡后,热风预脱水后和膨化后样品的pH,每个样品重复三次,取平均值。

1.2.5体积收缩率的测定参照裴志胜[11]的测定方法和李婧怡[12]的计算方式,略作修改。用量筒量取一定体积的无水乙醇,将铁块放入量筒中,迅速读出乙醇与铁块的体积V1,然后取出铁块,迅速将15.0 g样品和铁块放入量筒内,使乙醇浸没样品与铁块,读出体积V2。样品的体积为V=V1-V2。每种浓度的样品平行测定三次,取平均值。

r(%)=[(V初-V末)/V初]×100

式中:r为体积收缩率;V初为生肉的体积,mL;V末为肉膨化后的体积,mL。

1.2.6硬度与脆度的测定用TVT-300XP质构仪测定样品的硬度与脆度,每种样品重复5次。测定条件为:P-BP70A探头,测试前速度3 mm/s,测试速度1 mm/s,测试后速度10 mm/s,压力10 g。硬度值(Hardness)[13]是第一次压缩中的最大压力值,单位为g。脆度(Fracturability)是指第一次压缩中的最大压力值对应的时间,单位为s。

1.2.7感官评定以10名食品专业的研究生组成评定小组,以产品的外观、气味、口感、剖面结构和总体可接受度为评价指标,评分标准见表2。满分为5分,极好为5分,好为4分,一般为3分,差为2分,极差为1分。

1.2.8数据统计与分析方法数据均经过三次平行测量,采用SPSS17.0和Excel进行处理,图形用Origin Pro 8绘制。

2 结果与讨论

2.1pH的变化

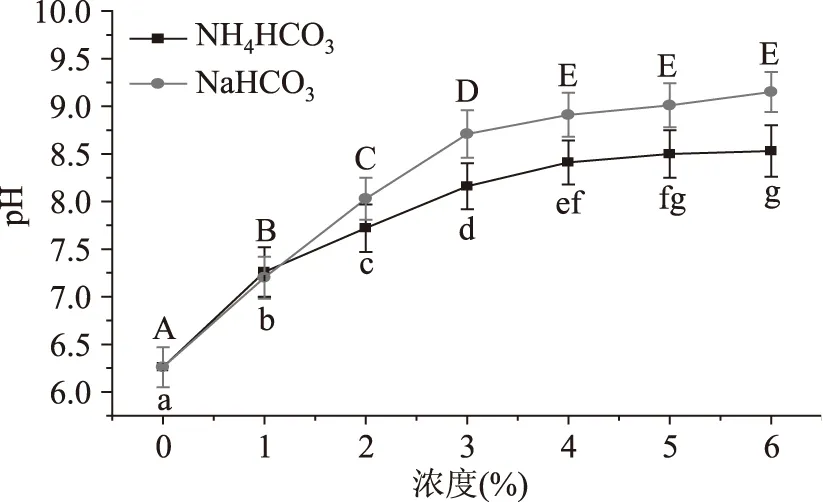

2.1.1不同浓度的NH4HCO3和NaHCO3浸泡后鸭胸肉pH的变化由图1可知,对照组鸭胸肉的pH为6.26,这与王锦锋[14]的研究结果一致。当浓度低于4%时,相同浓度的NH4HCO3、NaHCO3浸泡的鸭胸肉,随着浸泡浓度的增加,pH都呈显著增加(p<0.05)趋势,在浓度为4%时,鸭胸肉的pH分别为8.14和8.91。相同浓度时,NaHCO3浸泡的鸭胸肉的pH高于NH4HCO3浸泡的。这是由于NaHCO3的碱性高于NH4HCO3的碱性导致。当NH4HCO、NaHCO3浓度为4%~6%时,鸭胸肉pH变化不显著,可得出浸泡浓度4%时,渗透进入鸭胸肉中的NH4HCO3、NaHCO3趋向饱和,随着浸泡液浓度的继续增大,鸭胸肉pH不会有显著的变化。

图1 不同浓度的NH4HCO3和NaHCO3浸泡后鸭胸肉pH的变化Fig.1 Changes of different concentrations of NH4HCO3 and NaHCO3 on pH of soaked duck breast meat注:组内不同字母表示差异显著(p<0.05),图2~图4同。

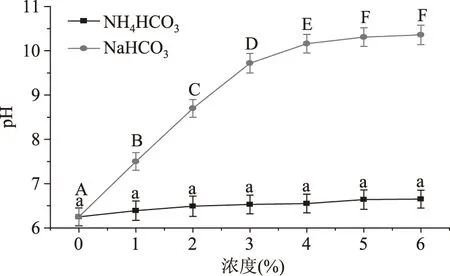

2.1.2不同浓度NH4HCO3和NaHCO3浸泡的鸭胸肉热风预脱水后pH的变化由图2可知,经过热风预脱水后,对照组鸭胸肉pH为6.34。通过NH4HCO3浸泡处理后的鸭胸肉热风预脱水后pH与浸泡后鸭胸肉pH呈正相关,且低于浸泡后的pH,原因是NH4HCO3不稳定,在热风过程中,部分NH4HCO3分解成NH3和CO2,伴随着水分的散失而挥发[15-16]。当NH4HCO3、NaHCO3浓度高于4%时,热风预脱水后鸭胸肉pH没有显著变化(p>0.05)。相同浓度NaHCO3浸泡的鸭胸肉的pH高于NH4HCO3浸泡处理后的pH。NaHCO3浸泡的鸭胸肉预干燥后pH略高于浸泡后的pH,原因是热风过程中,部分NaHCO3受热分解生成Na2CO3,残留在鸭胸肉中,Na2CO3的碱性比NaHCO3强,造成pH偏高[17-18]。

图2 不同浓度的NH4HCO3和NaHCO3浸泡的鸭胸肉热风预脱水后pH的变化Fig.2 Changes of different concentrations of NH4HCO3and NaHCO3 on pH of soaked duck breast meat after pre-dehydration by hot-air

2.1.3不同浓度NH4HCO3和NaHCO3浸泡的鸭胸肉真空微波膨化后pH的变化由图3可知,NH4HCO3和NaHCO3浸泡后的鸭胸肉,膨化后的pH有明显的变化。对照组鸭胸肉膨化后的pH为6.25,与浸泡和热风后的pH没有显著变化。NH4HCO3浸泡后的鸭胸肉,干燥后的pH与对照组的pH没有显著性差异。原因是真空微波膨化后,NH4HCO3受热完全分解,生成的CO2和NH3均挥发到空气中,所以pH与对照组的pH没有显著性差异。NaHCO3处理后的鸭胸肉真空微波干燥后,pH随NaHCO3浓度的增大而增高,在4%达到10.16。这是由于鸭胸肉真空微波膨化后,NaHCO3分解成Na2CO3全部残留在鸭胸肉中,导致pH的增加。

图3 不同浓度的NH4HCO3和NaHCO3浸泡的鸭胸肉真空微波后pH的变化Fig.3 Changes of different concentrations of NH4HCO3and NaHCO3 on pH of soaked duck breast meat after vacuum microwave

2.2不同浓度的NH4HCO3和NaHCO3浸泡的鸭胸肉膨化后体积收缩率的变化

图4 不同浓度的NH4HCO3和NaHCO3浸泡的鸭胸膨化后肉体积收缩率的变化Fig.4 Changes of different concentrations of NH4HCO3and NaHCO3 on volume shrinkage of soaked duck breast meat after puffed

由图4可知,经NH4HCO3浸泡的鸭胸肉膨化后,体积收缩率随着NH4HCO3浸泡浓度的增大而逐渐减小,当浓度达到4%时,体积收缩率为43.7%。当浓度高于4%时,体积收缩率变化不显著(p>0.05)。经NaHCO3浸泡的鸭胸肉膨化后,体积收缩率的变化趋势与NH4HCO3的趋势相同,在4%时收缩率达到35.9%。相同浓度下,NH4HCO3浸泡的鸭胸肉的收缩率大于NaHCO3浸泡的鸭胸肉,原因是NH4HCO3水溶液性质不稳定,36 ℃以上分解为二氧化碳、氨和水[19]。而NaHCO3在常温下性质稳定,在50 ℃以上才开始分解产生CO2。本文采用的热风温度是55 ℃,经过热风预脱水后,NaHCO3在鸭胸肉中的残留量高于NH4HCO3的残留量,导致在后期的真空微波过程中,释放出更多的CO2气体,降低了鸭胸肉的收缩率,提高了膨化效果。

表3 NH4HCO3和NaHCO3对膨化鸭胸肉质构的影响

注:a~e:同一行不同上标字母表示差异显著(p<0.05)。

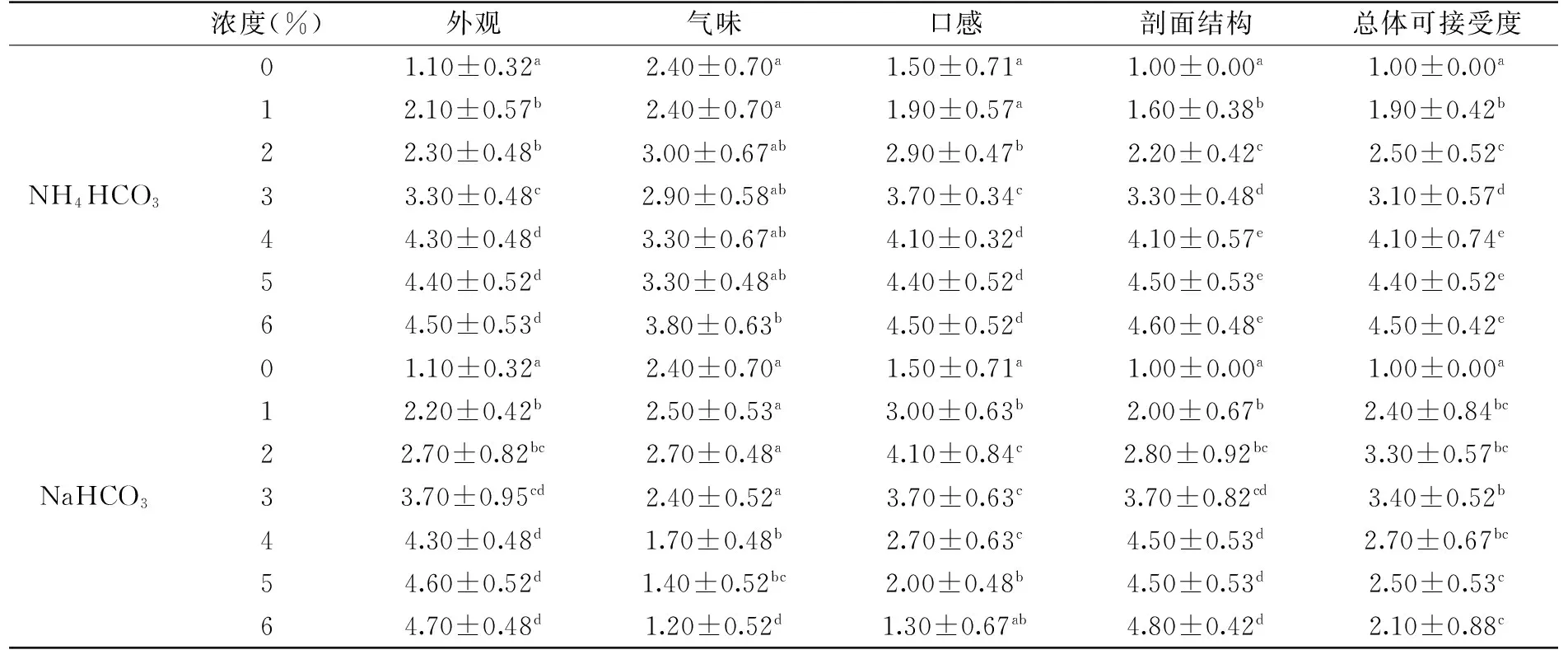

表4 NH4HCO3和NaHCO3对膨化鸭胸肉感官的影响

注:同一列带有不同上标字母表示差异显著(p<0.05)。

2.3NH4HCO3和NaHCO3对膨化鸭胸肉质构的影响

由表3可知,NH4HCO3和NaHCO3浓度的增加,浸泡后的鸭胸肉真空微波膨化后,鸭胸肉的硬度值变化不显著(p>0.05)。但是与对照组相比,实验组的硬度值略大,原因是膨化后,实验组的收缩程度较对照组小,切断时所需的力增大,所以导致实验组的硬度值略微偏大。张立彦等[20]研究也发现,产品的硬度随着NaHCO3含量的增加而增大。脆度方面,随着NH4HCO3和NaHCO3浓度的增大,膨化鸭胸肉脆度值均呈逐渐增大的趋势。原因是随着浸泡浓度的增大,鸭胸肉内部产生的多空隙结构逐渐增大,切断时所需的时间逐渐延长。但是相同浓度条件下,经NaHCO3浸泡的鸭胸肉脆度值高于经NH4HCO3浸泡的鸭胸肉膨化后的脆度值。原因是Na+与鸭肉内源物质共同作用,增加了离子强度,在一定程度上促进肌动球蛋白解离成肌动蛋白和肌球蛋白,在膨化过程中,增加了肌原纤维间的联结作用[21-23],导致切断时间延长,脆度值增大。

2.4NH4HCO3和NaHCO3对膨化鸭胸肉感官的影响

由表4可知,随着NH4HCO3和NaHCO3浓度的增加,膨化鸭胸肉外观和剖面结构得分均逐渐增加。其中,浓度从0%~4%时,外观和剖面结构的得分都逐渐增加,呈显著变化(p<0.05),浓度高于4%后变化不显著(p>0.05)。原因是随着浓度的增加,鸭胸肉的收缩率逐渐减小,产品表面更加平整、有光泽,内部结构更加疏松多孔,所以外观和剖面结构的得分逐渐增加。NH4HCO3浸泡的鸭胸肉膨化后的气味和口感得分逐渐增加,但是NaHCO3浸泡的鸭胸肉膨化后气味和口感得分均随着浓度的增加呈先增加后减小的趋势,且都在2%时达到最大值,分别为2.7和4.1分。NaHCO3浸泡的鸭胸肉膨化后的气味得分先增加后减小的原因是当浓度超过2%时,就会出现轻微的碱味,此后,浓度越大,碱味越重,导致气味得分逐渐降低。口感得分变化的原因是随着浓度的增加,鸭胸肉的脆度值逐渐增大,实验过程中发现在NaHCO3浓度达到4%时,产品口感绵软,碱味较浓,不酥脆,咀嚼性差,感官上已不能接受,所以口感分数呈现先上升后下降的趋势。NH4HCO3浸泡的鸭胸肉膨化后的气味得分总体上呈增加趋势,但是没有显著性差异,是由于NH4HCO3膨化后完全挥发,无残留,无异味。

3 结论

NaHCO3与NH4HCO3均能有效促进鸭胸肉真空微波膨化。相同浓度条件下,NaHCO3浸泡处理的膨化鸭胸肉产品比NH4HCO3浸泡处理的体积收缩率低,脆度值大。当NaHCO3的浓度为2%时,膨化后的产品pH为8.71,体积收缩率为47.9%,脆度值为2.68 s,气味和口感评分最高。而4% NH4HCO3浸泡处理的鸭胸肉膨化后,pH为6.52,体积收缩率为43.7%,脆度值为2.3 s。综合pH、体积收缩率、质构和感官指标,得出4% NH4HCO3浸泡处理对膨化鸭胸肉品质有明显的改善。

[1]王毅明. 调理鸭肉制品的加工工艺及货架期研究[D]. 无锡:江南大学,2011.

[2]段振华. 微波技术在我国水产品加工中应用研究的现状[J]. 水产科技情报,2008(1):5-8.

[3]李存芝,傅亮,虞兵,等. 微波膨化薏米饼的研究[J]. 食品工业科技,2010(3):236-238.

[4]刘海军. 微波真空膨化浆果脆片的机理研究[D]. 哈尔滨:东北农业大学,2013.

[5]李艳,郇延军,李培红,等. 膨化鱼片的热风-微波干燥工艺研究[J]. 食品工业科技,2011(1):225-228.

[6]李凤林,余蕾. 蛋糕用无铝复合膨松剂配方的选择及优化[J]. 食品工业,2008(6):37-39.

[7]张春红,刘英杰,王军,等. 复合膨松剂研制[J]. 粮油食品科技,1999(2):22-23.

[8]冷永刚,赵建新. 无矾油条的秘密:膨松剂[J]. 化学教育,2014(3):1-2.

[9]顾仲朝,梅宏舟,陈卫华,等. 碳酸氢铵代替明矾加工油条控制铝残留量的效果分析[J]. 中国预防医学杂志,2010(9):957-958.

[10]高立娟. 不同加工条件下鲍鱼肌肉质构变化[D]. 青岛:中国海洋大学,2011.

[11]裴志胜,龙映均,段振华. 鳙鱼微波过程中测定收缩率方法的研究[J]. 食品科技,2008(6):189-192.

[12]李婧怡,段振华. 真空微波干燥对黄秋葵品质的影响[J].食品工业,2014(3):80-83.

[13]Kotwaliwale N,Bakane P,Verma A. Changes in textural and optical properties of oyster mushroom during hot air drying[J]. Journal of Food Engineering,2007,78(4):1207-1211.

[14]王锦锋. 不同鸭种肉用性能和肉品质的比较研究[D]. 南京:南京农业大学,2005.

[15]孙玉婷,林丹. 食品添加剂之膨松剂简介[J]. 化学教育,2009(8):1-2,5.

[16]史宁. 食品加工中膨松剂的应用(综述)[J]. 中国城乡企业卫生,2002(2):47-48.

[17]余蕾. 无铝复合膨松剂在蛋糕中的开发及应用研究[D]. 福州:福建农林大学,2008.

[18]方一心. 焙烤食品中膨松剂的研究[J]. 食品工业,1995(5):44-46.

[19]彭代军. 碳酸氢铵和尿素制氨技术经济分析[J]. 环境工程,2013(6):71-73,89.

[20]张立彦,芮汉明,李作为,等. 碳酸氢钠对淀粉物料微波膨化的影响研究[J].郑州工程学院学报,2001(4):85-89.

[21]Somboonpanyakul P,Barbut S,Jantawat P,et al. Textural and sensory quality of poultry meat batter containing malva nut gum,salt and phosphate[J]. Food Science and Technology,2007(40):498-504.

[22]Sofos N J. Use of phosphates in low-sodium meat products[J].Food Technology,1986(40):53-63.

[23]Benjakul S,Visessanguan W,Aewsiri T,et al. Dissociation of natural actomyosin from kuruma prawn muscle induced by pyrophosphate[J]. Food Chemistry,2007,102(1):295-301.

Effect of NH4HCO3and NaHCO3on quality of puffing duck breast

ZHU Dao-zheng1,2,WU Hai-hong2,BIAN Huan2,ZHU Yong-zhi2,XU Wei-min2,3,*

(1.Ginling College,Nanjing Normal University,Nanjing 210023,China; 2.Institute of Agricultural Products Processing,Jiangsu Academy of Agricultural Sciences,Nanjing 210014,China; 3.Collaborative Innovation Center of Meat Production and Processing,Nanjing 210095,China)

In order to investigate the effect of NH4HCO3and NaHCO3on the quality of duck breast,the duck breast was selected as material to study different concentrations of NH4HCO3and NaHCO3marination followed by vacuum microwave processing on pH,rate of volume shrinkage,texture and sensory of puffing duck breast. The results showed that the rate of volume shrinkage of puffing duck breast after NaHCO3marination was lower than that treated with NH4HCO3at the same concentration. When the duck breast was immersed with 2% NaHCO3,the puffing duck had alkaline taste and pH was 8.71. However,when the duck breast was treated with 4% NH4HCO3,the pH of puffing duck was 6.52,the volume shrinkage was 43.7% and it had a higher sensory score. Therefore in view of the quality of the puffing ducks,4% NH4HCO3could be applied as a better marination solution.

duck breast;NH4HCO3;NaHCO3;quality

2015-10-22

朱道正(1993-),男,硕士研究生,主要从事肉品加工与质量控制方面的研究,E-mail:zdz19930318@163.com。

徐为民(1969-),男,研究员,从事肉品加工与质量控制方面的研究,E-mail:weiminxu2002@aliyun.com。

江苏省农业科技自主创新资金(CX(14)2117)。

TS251.6

A

1002-0306(2016)10-0145-05

10.13386/j.issn1002-0306.2016.10.020