三相分离器涂层失效分析

郭胜学,陈如江,张曼杰,施书定

(中海石油(中国)有限公司番禺作业公司,深圳 518067)

失效分析

三相分离器涂层失效分析

郭胜学,陈如江,张曼杰,施书定

(中海石油(中国)有限公司番禺作业公司,深圳 518067)

对某海上平台三相分离器进行了现场调研,发现分离器内部的涂层发生了不同程度的失效,失效形式主要为5~30 mm的鼓泡。通过腐蚀模拟试验,SEM和EDS对罐体涂层失效的原因进行了分析。结果表明:钢材表面处理不合格、涂装工艺控制不力导致涂层内针孔的存在,涂层的服役环境较为苛刻是导致涂层失效的主要原因。

三相分离器;涂层失效;鼓泡;失效分析

在海上石油平台生产开采作业中,油水气三相分离器是油田开发生产流程中极为重要的处理设备之一[1-3]。三相分离器运行过程中,油气水含量会随时间的推移而变化,同时罐体环境中存有CO2、H2S等腐蚀性气体,这使得三相分离器在高温带压情况下工作面临着一定的腐蚀风险,从而对海上石油平台的安全开产造成了危险[4-8]。

涂层保护是罐体内腐蚀控制的主要措施,是一种被广泛使用的腐蚀控制方法。涂层是罐体腐蚀防护的第一道屏障,对罐体起到保护作用。理想的涂层是无缺陷的,对腐蚀性介质有阻挡与屏蔽的作用,从而实现对基体的保护。但实际应用的涂层,往往都具有微观或宏观的缺陷,这些缺陷的存在是导致涂层提前失效的重要原因[9-13]。本工作通过对某平台三相分离器的现场调研,结合相关试验结果,分析了该三相分离器内涂层的失效形式及失效原因。

1 三相分离器内涂层失效概况

1.1三相分离器基本信息

该分离器为卧式容器,其结构如图1所示。该油水气三相分离器投产2 a,其设计及运行参数如表1所示。

1.2内涂层失效情况

由图2可见,三相分离器内不同部位涂层(水相区和气相区)都出现程度不一的鼓泡现象,鼓泡主要分布在出口舱的人孔盖内侧及人孔孔壁、出口舱舱壁、入口舱顶部及中下部舱壁,且鼓泡尺寸从5~30 mm不等。

表1 三相分离器的设计及运行参数Tab. 1 Design and operation parameters of the three-phase separator

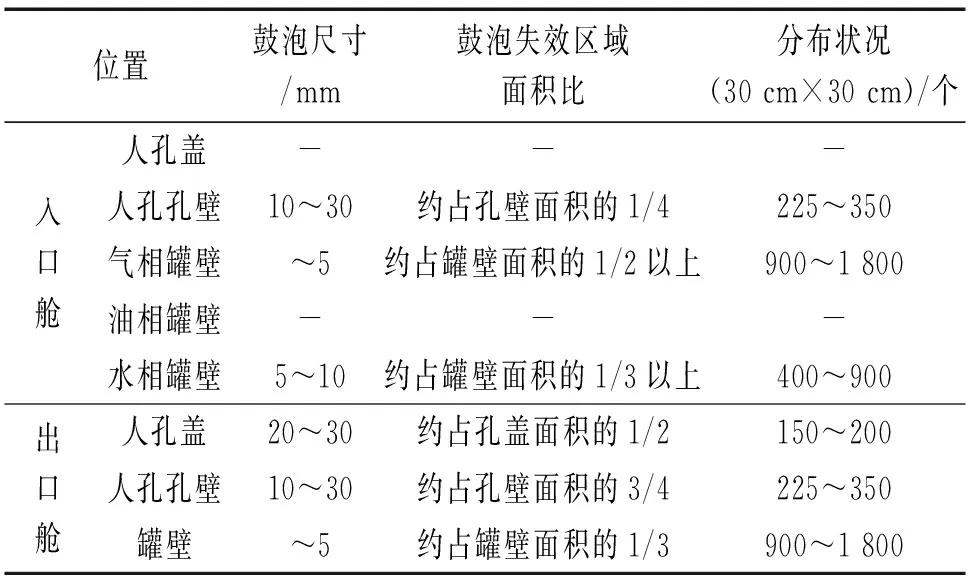

鼓泡情况以出口舱人孔盖最为严重,平均尺寸20~30 mm,沿人孔盖四周较为密集地分布,鼓泡面积约占整个人孔盖面积的二分之一。罐体内部的鼓泡尺寸为5~10 mm。其中入口舱的中下部的鼓泡尺寸较大,为5~10 mm,鼓泡成群出现,较为密集。罐体内其余部位的鼓泡尺寸约5 mm,同样鼓泡成群出现,分布密集。各部位鼓泡区域大小与罐壁面积之间的比例见表2。

表2 罐内鼓泡状况统计表Tab. 2 Statistical table of the bubbling in the inside of three-phase separator

2 三相分离器内涂层失效原因分析

2.1施工工艺因素分析

2.1.1 表面处理

该三相分离器原设定的表面处理工艺为:机械打磨+喷砂处理。首先,用砂纸和砂轮等工具进行打磨,清除基体表面的氧化层,同时使基体金属表面形成一定的粗糙度。然后,再利用喷砂机对基体金属表面做进一步的粗化和净化处理,使金属表面清洁度达到Sa 2.5级。但是在实际的表面处理工作中,由于三相分离器结构及其他人为原因,造成三相分离器内部各区域存在清洁度不均的现象,有的区域表面处理工作完成得较好,而有的区域还有待进一步的改善。从图3中可以看出,涂层内侧存在平行的条状痕迹,这说明对应的金属基体表面存在明显的机加工痕迹,无喷砂后的锚纹痕迹,喷涂前金属表面处理不充分。

由图4可知,在基体表面存在两类腐蚀产物:一类颜色较浅,为明显的晶体状自由生长的腐蚀产物;另一类颜色偏灰,为非自由生长的腐蚀产物。对腐蚀产物进行能谱(EDS)分析发现,两类腐蚀产物主要成分均为铁的氧化物(Fe2O3),同时可能含有少量NaCl盐的夹杂和少量沙子存在,如图5所示。图中,粉红色区域铁、氧含量均较高,黄色圆圈标注部位为钠、氯元素含量较高部位。根据以上结果可判断,三相分离器涂覆前金属表面清洁度处理存在问题,含NaCl、沙子等污染物,并存在未去除的锈层,使得涂层的附着力和寿命大幅下降。

2.1.2 涂装工艺

该三相分离器采用ATO金属陶瓷涂层,施工工艺为高压无气喷涂,成膜厚度设计值500 μm,该喷涂工艺有利于提高涂层的致密性,符合相关要求。根据现场取样的涂层样品,利用显微分析方法,观察涂层内外表面及截面的扫描电镜(SEM)形貌,分析涂层现场涂装工艺的合理性。

由图6可见,在涂层的外表面存有尺寸不一的针孔,同时,在涂层的内表面同样也存在尺寸大小不一的孔洞缺陷,且内表面孔隙率明显高于外表面涂层孔隙率。针孔的存在,使得三相分离器内的腐蚀性介质得以通过针孔进入涂层与金属的界面,从而引起涂层的鼓泡以及金属的腐蚀。针孔与涂层的涂装工艺相关。

由图7可见,涂层横截面在外侧、中部、内侧均有气孔出现;涂层横截面外侧结构疏松。混合过程中搅拌器运作过快,使空气滞留于涂料中,导致涂装材料出现泡沫状或多泡表面,最终引起气孔缺陷。

由以上分析可知,该三相分离器内涂装质量分布不均,部分涂层内侧、中部及外侧存在气孔缺陷,且结构较为疏松,现场实际施工过程中,涂装工艺控制不力可能是出现该问题的一个主要原因,质量控制工作有待进一步加强。

2.2环境介质因素分析

2.2.1 可溶性盐的影响

图8为三相分离器内涂层样品外表面的SEM形貌及EDS能谱图。由图可以看出,在涂层的外表面有一定量的可溶盐NaCl附着。可溶性盐来自于罐内环境介质,可溶性盐的存在,进一步增强了三相分离器内介质的腐蚀性。

2.2.2 环境温度及CO2的影响

图9为CO2环境下三相分离器所使用金属陶瓷涂层在30 ℃和90 ℃高压釜浸泡7 d后的附着力对比。从结果中可以看出,在CO2存在条件下,涂层附着力会显著降低;提高温度时,涂层附着力会进一步降低。这说明,涂层的服役环境温度及环境中CO2的含量也是造成涂层起泡的原因。

3 结论

(1) 三相分离器内涂层失效鼓泡主要分布在出口舱的人孔盖内侧及人孔孔壁、出口舱舱壁、入口舱顶部及中下部舱壁三处区域。该三处区域与三相分离器内其他区域服役环境无明显区别,发生涂层失效,主要可能是由于该三处区域表面处理和喷涂工艺控制工作不够充分。

(2) 涂层的内侧存在铁的氧化物和少量NaCl,这表明涂层缺陷可能源于涂覆前对基体不恰当的表面处理,可通过改进表面处理工艺,提高表面清洁度标准,加强现场施工质量管理等措施,使三相分离器内壁整体清洁度达到标准要求。

(3) 涂层内外表面均有针孔存在,且内表面孔隙率明显高于外表面涂层孔隙率,针孔的存在是导致涂层失效的因素之一,说明涂装工艺控制也可能是涂层鼓泡的起因,可通过选择合适的涂装工艺、加强涂装工艺控制管理等措施加以改进。

(4) 三相分离器服役环境苛刻,可溶性盐、CO2、高温也是影响涂层性能的重要因素。

[1]安锦,高联益,陈晓能,等. 三相分离器现场试验及应用评价[J]. 油气井测试,2004,13(2):71-74.

[2]高燕,严海军. 三相分离器的应用与维护探讨[J]. 中国石油和化工标准与质量,2012(15):105-105.

[3]颜春者,吕成魁. 三相分离器的现场应用及维护[J]. 石油机械,2002(6):45-46.

[4]王秀清,魏建红,杨洪岩. 高效三相分离器腐蚀原因及防护对策[J]. 全面腐蚀控制,2006(5):34-36.

[5]凌永海. 浅谈三相分离器的腐蚀及对策[J]. 石油化工腐蚀与防护,2011,28(1):40-42.

[6]孔磊,刘立红,耿佳明. 三相分离器的腐蚀分析及防护建议[J]. 内江科技,2012(10):71-71.

[7]陈强. 克拉玛依油田原油集输站三相分离器检测及其缺陷预防[J]. 中国石油和化工标准与质量,2011,31(3):55-58.

[8]唐广荣. 某海上油田三相分离器的失效原因[J]. 腐蚀与防护,2015,36(4):398-401.

[9]张兴儒. 油田腐蚀状况与腐蚀控制[J]. 腐蚀科学与防护技术,1989(2):1-5.

[10]张志川,唐和清,郑家燊. 油田腐蚀实例及腐蚀机理解析与控制技术[J]. 材料保护,2003,36(10):39-41.

[11]郝兰锁,明云峰,徐应波,等. 海上油田腐蚀探析及防护[J]. 工业水处理,2012,32(6):74-76.

[12]吴涛,刘学敏,郝兰锁,等. 海上油田腐蚀失效原因分析[J]. 广州化工,2014(12):74-76.

[13]王春生,余越泉. 油田埋地管道的防腐蚀涂层[J]. 涂料工业,2001,31(6):35-38.

Failure Analysis of Coatings on a Three-Phase Separator

GUO Sheng-xue, CHEN Ru-jiang, ZHANG Man-jie, SHI Shu-ding

(Panyu Operating Company, CNOOC China Co., Ltd., Shenzhen 518067, China)

According to field investigation of the three-phase separator for a platform, the inner coating of the separator suffered various degree of failure. The main failure form was bubbling, and the sizes of the bubbling was in the range from 5 mm to 30 mm. The reasons for coating failure were analyzed by means of simulated corrosion test, SEM and EDS. The results show that the ineligible surface treatment for steel, the existence of pinholes in the coating because of bad coating process and the harsh environmental condition for the coating were the main reasons for the coating failure.

three-phase separator; coating failure; bubbling; failure analysis

10.11973/fsyfh-201606018

2015-03-26

郭胜学(1972-),工程师,学士,从事石油工程及设备设施安全管理,13823548160,guo.shengxue@cnooc.com.cn

TQ174.45

B

1005-748X(2016)06-0517-05