T91钢在超临界水环境中的腐蚀性能

高文华,沈 朝,张乐福

(上海交通大学 核能科学与工程学院,上海 200240)

T91钢在超临界水环境中的腐蚀性能

高文华,沈 朝,张乐福

(上海交通大学 核能科学与工程学院,上海 200240)

在超临界水(SCW)环境中对新型铁素体/马氏体钢T91进行了不同时间的高压釜浸泡试验,采用SEM、EDS和XRD等方法对试样表面的腐蚀氧化膜进行了分析。结果表明:T91钢在超临界水环境中的氧化符合固态生长机制,材料表面生成了保护性氧化膜;外层氧化膜的主要成分是Fe3O4,有大量孔洞和裂纹缺陷;内层氧化膜的主要成分为Fe3O4和FeCr2O4,结构致密,随浸泡时间的延长氧化膜分层逐渐清晰;内层氧化膜中FeCr2O4含量逐渐增加,Fe(Fe,Cr)2O4的尖晶石结构具有保护性,使T91钢在SCW中的腐蚀速率降低。

马氏体钢T91;超临界水;腐蚀性能

超临界水冷堆是在第四代反应堆国际论坛(GIF)上提出的最有前景的先进核电堆型之一,具有很好的经济性、安全性和可持续性。超临界水冷堆使用轻水作为冷却剂,只有一个循环回路,移除了蒸汽发生器、蒸汽干燥器、汽水分离器等设备,其热效率可达45%~48%,与常规轻水堆相比(其热效率为30%~33%),具有较明显的优势。且超临界水冷堆主设备的尺寸小、水循环回路被极大简化[1-3]。

铁素体/马氏体钢以其优秀的高温力学性能[4],被选为超临界水堆的候选材料。T91钢是20世纪80年代由美国开发的一种新型细晶强韧马氏体耐热钢,含9%(质量分数,下同)的铬和1%的钼并添加了少量镍、钒等微量元素,具有优良的高温强度、韧性及抗热疲劳性能。T91钢已经在超临界火电机组得到了广泛应用。本工作对T91钢在超临界水环境中的腐蚀行为进行了研究,为T91钢在超临界水堆中的应用提供参考。

1 试验

1.1试验材料

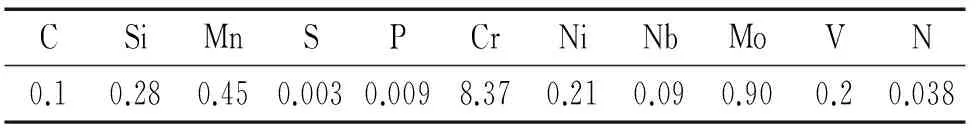

试验采用宝钢提供的商用T91钢,化学成分见表1,用切割机将T91钢切割成20 mm×15 mm×2 mm片状试样,试样表面依次用180号至2 000号砂纸打磨抛光成镜面,然后用超纯水清洗后放入丙酮中用超声波清洗,再用超纯水清洗,置于烘干箱中烘干后,用游标卡尺测量尺寸,并在精度为0.1 mg的电子天平上称量。

1.2试验方法

将试样置于高压釜中浸泡,腐蚀介质为电阻率不小于18.2 MΩ·cm,氧含量不超过5×10-7%(质量分数)的超临界水,试验温度为600 ℃,压力为25 MPa,分别在100,300,600,1 000,1 500 h时开釜取样、烘干、称量,并采用扫描电镜(SEM)、能谱(EDS)和X射线衍射(XRD)法分析浸泡不同时间试样表面氧化膜的形貌,化学成分和相组成。

表1 T91钢的化学成分(质量分数)Tab. 1 Chemical composition of T91 steel (mass) %

腐蚀质量增加随腐蚀时间的变化可以由式(1)描述[4]。

(1)

式中:ΔW为材料单位面积上的质量增加,mg/dm2;k为比例常数,mg/(dm2·h);t为腐蚀时间,h;n为试样氧化动力学的指数。

2 结果与讨论

2.1T91钢腐蚀增重曲线

T91钢在600 ℃的超临界水中的腐蚀增重曲线如图1所示。根据式(1)对该腐蚀增重曲线进行拟合,得到曲线方程见式(2)。可见,T91钢在600 ℃的超临界水中的腐蚀增重曲线服从典型的立方增长规律。

(2)

材料氧化生长随时间变化的规律表明材料的氧化生长主要取决于氧化层的离子扩散[5]。因此,氧化膜增厚导致的离子扩散距离增大可以降低氧化速率。T91钢在超临界水中浸泡的前100 h腐蚀产物质量增加较快,达到了300 mg/dm2,随着浸泡时间延长,T91钢表面生成保护性氧化膜,起到了一定的保护作用,降低了T91钢进一步腐蚀的速率,在腐蚀1 500 h后质量增加速率仍然较高。

Olmedo等[6]在480 ℃、25 MPa的除氧环境中得到的腐蚀增重曲线见式(3)。根据T91钢在480,600 ℃超临界水中的腐蚀增重曲线可知,该钢在上述条件下氧化速率常数分别为12.22和57.04,后者接近前者的5倍,可知随温度的升高材料的腐蚀速率增大,温度对T91钢在超临界水中的腐蚀速率有明显的影响。在480,600 ℃时,所对应的时间指数分别为0.35和0.39,均近似满足立方生长规律,变化幅度较小,说明在两种温度下材料腐蚀速率随时间的变化规律一致。

ΔW=12.22t0.35

(3)

由Arrhenius方程得到

(4)

式中:Q为材料的氧化激活能,kJ/mol;R为气体常数,8.314 J/(mol·K);A为常数;T为热力学温度。

将式(4)两边取对数,计算得到在400~600 ℃下T91钢的氧化激活能为146.52 kJ/mol,说明T91钢在超临界水环境中容易被氧化腐蚀。

2.2T91钢氧化膜形貌

从图2中可以看出,表面氧化物晶粒尺寸随着腐蚀时间的延长而不断增大。在腐蚀初期,氧化膜表面有大量孔洞,基体材料中的金属离子和外界氧原子可以通过这些缺陷进行交互扩散并且发生氧化反应,因此不能有效降低材料腐蚀速率。随着腐蚀时间的延长,氧化膜增厚,表面孔洞缺陷逐渐减少,在300 h时孔洞缺陷已基本消失,1 500 h后部分晶粒尺寸达到了12 μm。

从图3可知,表面氧化膜的主要成分为Fe3O4,而且试验在低氧、高温的环境中进行,使得磁铁矿晶粒之间能够产生Fe3O4晶键连接,磁铁矿晶粒产生晶粒长大现象。在Fe-Cr-Ni合金中,发生氧化的主要原因是离子的向外扩散和氧原子的向内扩散[4]。

T91钢在600 ℃以上的超临界水中生成的氧化膜会出现裂纹或剥落现象,使基体材料暴露在超临界水环境中,加剧了材料的腐蚀。在超临界水中,氧化膜的体积与生成这些氧化膜所消耗金属的体积之比称为P-B比,即PBR。一般来说,PBR大于1时氧化膜具有较好的保护性,但PBR也不宜过大,在1~2为最佳,铬氧化物的PBR一般在2左右[7]。当PBR大于1.16时,产生的压应力可能使氧化膜破裂或者剥落,同时晶体结构的缺陷、新氧化物在旧氧化膜中的生成都会产生生长应力。在降温过程中,内层氧化膜和基体材料间也会由于热膨胀系数不一致而产生热应力。当膜内应力大于氧化膜的临界应力时,氧化膜就会变形开裂。热应力σth可由式(5)[8]估算得到。

(5)

式中:E为杨氏模量;α为热膨胀系数;ΔT为温度改变量;μ为泊松比;δ,H分别为氧化膜和腐蚀试样的厚度。下标ox、m分别表示氧化物和金属基体。

根据式(5)计算可得T91钢从600 ℃降到室温的过程中所产生的热应力σth为508.5 MPa。而厚度为65~80 μm的氧化膜发生开裂剥落所需的临界应力σc为300~350 MPa。由于σth远大于σc,加上氧化物生成产生的生长应力,使得氧化膜总的内应力远大于σc,T91钢表面氧化膜发生开裂。由图2(b)可知,腐蚀300 h后由于生长应力和热应力的作用,表面氧化膜上出现了少量的裂纹,这些裂纹缺陷同样提供了离子扩散的短路通道,从而降低了氧化膜的保护性,加速了材料的腐蚀。随着腐蚀的进一步进行,裂纹密度和裂纹宽度不断增加,从而大大削弱了氧化膜的保护性,使得材料在长时间浸泡后腐蚀速率仍较高。

由图4可知,在600 ℃的超临界水中T91钢形成了连续性的氧化膜,氧化膜具有三层结构,即外层氧化膜、内层氧化膜和扩散层。在不同的氧化层中,铬、铁和铬元素所占的比例不同。T91钢的主要元素为铁和铬,因此该材料的腐蚀产物主要是这两种元素的氧化物。由于在材料内部铁元素的扩散速率要大于铬元素的扩散速率[9],所以外层氧化膜富铁贫铬,内层氧化膜富铬贫铁,铬元素含量在扩散层剧烈上升,在内外氧化层中则基本保持不变。正是由于内层富铬的氧化膜具有致密的结构,能够有效降低离子的扩散速率,从而对材料起到保护作用。结合图3可知,外层氧化膜的主要成分是Fe3O4,其结构较稀疏,不具备很好的保护性,而内层氧化膜的主要成分为Fe3O4和FeCr2O4,其结构非常致密,基本没有空洞等缺陷,对基体材料具有良好的保护性。

由图5可知,三层氧化膜随着腐蚀时间的增长分层逐渐清晰,腐蚀1 500 h后内层氧化膜和外层氧化膜的厚度分别达到了60 μm和70 μm左右,层与层之间的分界线清晰,基体材料与内层氧化膜直接出现了明显的裂痕,这是由于T91钢的晶粒为体心立方结构,与氧化物之间的热膨胀系数差异较大,降温过程中产生的热应力使得氧化膜“脱离”基体。同时外层氧化膜上的孔洞密度也随着腐蚀时间的延长不断增加,孔洞的集中使得氧化膜界面出现了裂缝,这些孔洞和裂缝成为了基体离子扩散的途径,加速了材料的腐蚀,同时也降低了氧化膜的临界失效应力,是氧化膜破裂的重要原因。

由图6可知,腐蚀1 500 h后,内层氧化膜中的铬元素进一步富集,而铁元素含量进一步降低,因此内层氧化膜中的FeCr2O4含量升高,从而使其结构更加致密,能够有效降低离子在氧化膜中的扩散速率[8],这是材料在腐蚀后期腐蚀速率降低的重要原因之一。

2.3讨论

2.3.1 T91钢的氧化分析

T91钢的浸泡腐蚀试验结果与大多数铁素体/马氏体不锈钢的一致,外层形成稀疏的磁铁矿,内层主要成分为(M,Cr)3O4尖晶石,结构致密[10-12]。

T91钢中主要成分为铁与铬元素,根据文献[13]中给出的Fe-Cr-O的三元相图可以得知,在600 ℃下氧化物组成为FeO、Fe3O4、Cr2O3,铁和铬发生氧化反应生成尖晶石结构的氧化物,FeCr2O4可以与Fe3O4形成固溶体。

在超临界水中,铬的氧化自由能比铁的低,故氧更易与铬发生反应,但T91钢中铬含量较少,因此T91钢表面先生成铁的氧化物FeO、Fe2O3、Fe3O4,其中FeO与基体材料相邻。而FeO是金属不足的P型半导体[14],存在着大量的阳离子空位,阳离子的迁移率高,铬可以逐渐溶于FeO中,由于T91钢中铬含量在8.5%左右,使得FeO中铬含量很快超过铬在FeO中的溶解度而析出,生成Cr2O3。Cr2O3与FeO发生固相反应生成FeCr2O4。FeCr2O4为致密的尖晶石结构,同时FeCr2O4还能与Fe3O4形成固溶体Fe(Fe,Cr)2O4,在尖晶石结构中,面心立方的晶格由O2+构成,Cr3+占据了四面体和八面体的间隙,降低了金属离子向氧化膜外的扩散速率,从而降低了材料的氧化速率,提高了耐蚀性。

2.3.2 固态生长机理的验证

在超临界水中,氧化膜的生长模型主要有固态生长机制、金属溶解和氧化物沉淀机制。固态生长机制认为,氧化物是由金属阳离子外向扩散和外界氧原子内向扩散形成的,由于氧化膜中铬、镍的迁移速率低,铁的迁移速率高,所以铬、镍氧化物富集在内层,而铁的氧化物富集在外层。金属溶解和氧化物沉淀机制认为金属会在气孔底部的活性位置溶解,使得金属离子含量增大而导致氧化物在这些位置上沉淀。

由图5(b)可以看出,腐蚀1 000 h后内外氧化膜的分层已经非常清晰,基体与内层氧化膜之间的扩散层可以忽略不计。内层氧化膜成分为Fe3O4和FeCr2O4,外层氧化膜成分为Fe3O4,同时T91钢的主要元素为铁与铬,忽略其他元素的影响,氧化膜中氧元素质量mO可以由式(6)计算。

(6)

式中:ρ为密度;δ为膜厚度;M为摩尔质量。Sin与Sout分别为原始试样内外氧化层的表面积。由于铬与铁的相对原子质量非常接近,可以把内层氧化膜成分简化为Fe3O4和FeCr2O4的均匀混合物。

由式(6)及文献[15]中内外氧化膜参数计算得到内层氧化膜中氧的质量为407.12 mg,外层氧化膜中氧质量447.37 mg,总质量为854.49 mg,与试验测得的1 000 h腐蚀质量增加842 mg非常接近,这说明T91钢在超临界水中腐蚀时几乎没有发生金属溶解,其主要机理是氧化物的固态生长,与金属在高温空气中的腐蚀机理类似。

3 结论

(1) T91钢在600 ℃的超临界水中的氧化符合固态生长机制,材料表面形成了保护性氧化膜。

(2) 外层氧化膜的主要成分是Fe3O4,有大量孔洞和裂纹缺陷;内层氧化膜的主要成分为Fe3O4和FeCr2O4,结构致密,随腐蚀时间延长氧化膜的分层逐渐清晰。

(3) 随浸泡时间的延长,内层氧化膜中FeCr2O4含量逐渐增加,Fe(Fe,Cr)2O4的尖晶石结构具有保护性,使得后期腐蚀速率降低。

[1]USDOE. A technology roadmap for generation Ⅳ nuclear energy systems[J]. Philosophical Review,2002,66(2):239-241.

[2]DUFFEY B R,PIORO L I,GABARAEV A B,et al. SCW pressure-channel nuclear reactors:some design features and concepts[C]//International Conference on Nuclear Engineering.[S.l.]:[s.n.],2006:643-652.

[3]CHOW C K,KHARTABIL H F. Conceptual fuel channel designs for CANDU-SCWR[J]. Nuclear Engineering & Technology,2008,40(2):139-146.

[4]周荣灿,范长信. 超超临界火电机组材料研究及选材分析[J]. 中国电力,2005,38(8):41-47.

[5]ATKINSON A. Transport processes during the growth of oxide films at elevated temperature[J]. Review of Modern Physics,1985,57(2):437-470.

[6]OLMEDO A M,ALVAREZ M G,DOMNGUEZ G,et al. Corrosion behavior of T91 and type AISI 403 stainless steel in supercritical water[J]. Procedia Materials Science,2012,1(16):543-549.

[7]刘秀晨,安成强. 金属腐蚀学[M]. 北京:国防工业出版社,2002:267-273.

[8]STEINER H,KONYS J. Stresses in oxidized claddings and mechanical stability of oxide scales,FZKA-7191[R]. Wissenschaftliche Berichte:[s.n.],2006.

[9]AMPORNRAT P,WAS G S. Oxidation of ferritic-martensitic alloys T91,HCM12A and HT-9 in supercritical water[J]. Journal of Nuclear Materials,2007,371:1-17.

[10]ROBERTSON J. The mechanism of high temperature aqueous corrosion of steel[J]. Corrosion Science,1989,29(11/12):1275-1291.

[11]WAS G S,AMPORNRAT P,GUPTA G,et al. Corrosion and stress corrosion cracking in supercritical water[J]. Journal of Nuclear Materials,2007,371(1/3):176-201.

[13]TAN L,REN X,ALLEN T R. Corrosion behavior of 9-12% Cr ferritic-martensitic steels in supercritical water[J]. Corrosion Science,2010,52(4):1520-1528.

[14]伯克斯. 金属高温氧化导论[M]. 北京:高等教育出版社,2010:41-42.

[15]YI Y,LEE B,KIM S,et al. Corrosion and corrosion fatigue behaviors of 9cr steel in a supercritical water condition[J]. Materials Science & Engineering:A,2006,429(1):161-168.

Corrosion Behavior of T91 Steel in Supercritical Water

GAO Wen-hua, SHEN Zhao, ZHANG Le-fu

(School of Nuclear Science and Engineering, Shanghai Jiaotong University, Shanghai 200240, China)

The corrosion behavior of ferritic/martensitic steel T91 in supercritical water (SCW) was investigated by immersion test in autoclave for different times, and the oxide films on the surface of samples were characterized using SEM, EDS and XRD techniques. The results show that a dual-layer protective oxide film formed in SCW, consisting of an outer layer with Fe3O4and an inner layer with Fe3O4and FeCr2O4. The oxidation fellowed the solid state growth rule. The boundaries between oxide layers became evident with increasing immersion time. The increasing content of FeCr2O4in inner layer and the protectiveness of Fe(Fe,Cr)2O4spinel made the corrosion rate decreased.

martensitic steel T91; supercritical water (SCW); corrosion behavior

10.11973/fsyfh-201606002

2015-04-30

国家重点基础研究发展规划(973 计划)项目(2007BC209802)

张乐福(1967-),副教授,博士,从事核材料腐蚀研究,13524678702,lfzhang@sjtu.edu.cn

TG172

A

1005-748X(2016)06-0444-05