某GDI发动机燃油湿壁问题优化的研究

杨俊超 尹亿光 赵景广 冀晓栋 苏正杲 周武明

(1-长城汽车股份有限公司技术中心 河北 保定 071000 2-河北省汽车工程技术研究中心)

某GDI发动机燃油湿壁问题优化的研究

杨俊超1,2尹亿光1,2赵景广1,2冀晓栋1,2苏正杲1,2周武明1,2

(1-长城汽车股份有限公司技术中心河北 保定0710002-河北省汽车工程技术研究中心)

直喷发动机的湿壁问题会导致机油稀释,从而导致机油更换周期缩短,摩擦副严重磨损,部分功能件失效等问题。本文主要通过对某缸内直喷汽油发动机3 200 r/min时导致燃油湿壁的原因进行分析,特别通过仿真软件从喷油时刻及喷油角度两方面进行分析论证,确定导致发动机燃油湿壁的根本原因,并制定优化措施。

GDI喷雾 燃油湿壁 仿真分析

引言

随着汽油发动机技术日新月异的更新,汽油缸内直喷技术广泛应用于家用轿车、皮卡和SUV等车辆的发动机上,缸内直喷技术在改善发动机性能的同时,也带来业界公认的技术难题:燃油湿壁导致的机油稀释问题。

所谓燃油湿壁,就是不完全燃烧的或未燃烧的燃油附着在缸壁上,形成燃油油膜[1]。燃油湿壁问题将导致机油粘度迅速下降,机油压力降低,从而导致摩擦副磨损加剧,功能件失效,发动机性能下降,寿命降低[2];燃油湿壁也会导致发动机非常规气体排放增加,发动机燃油经济性下降等问题。

通过对燃油湿壁原因进行分析,并针对喷油角度及喷油时刻对油膜形成的影响进行仿真分析,制定改善方案并经台架进行验证,此缸内直喷汽油发动机燃油湿壁情况改善明显。

1 燃油湿壁带来的影响

1.1缩短换油周期

机油粘度是机油理化特性中重要指标之一,它决定机油的润滑能力和油膜承载能力[3]。燃油湿壁后燃油将通过曲轴箱混入机油中导致机油稀释,机油粘度急速下降,从而导致机油润滑能力和承载能力下降。当机油粘度超过使用限值时,需要更换机油。造成未到保养周期就更换机油,缩短换油周期。

1.2摩擦副非正常磨损

发动机所有运动副(包括曲轴、凸轮轴、连杆和活塞环等)都需要机油进行润滑,机油稀释导致机油压力降低,润滑能力和油膜承载能力降低,加剧运动副之间的干摩擦,造成运动副之间不正常磨损,严重时会导致活塞拉缸和曲轴抱瓦等现象。

1.3零部件异常工作

燃油湿壁严重时直接引起发动机机油稀释,进而导致机油压力偏低。机油压力过低时,VVT、液压张紧器以及喷油嘴工作不正常。VVT工作异常,将直接导致发动机性能下降;液压张紧器失效,将会出现正时链条跳齿,相位错乱,发动机无法正常工作;活塞冷却喷嘴异常工作,将导致活塞过热,严重时发生活塞熔顶等恶性故障。

2 原因分析

针对该发动机燃油湿壁情况,展开头脑风暴,燃油湿壁根本原因是由于燃油不完全燃烧,在燃烧室和缸壁上形成油膜导致,本文针对油膜形成的各种因素进行分析,特别对喷雾情况进行仿真分析。

2.1发动机水温

水温过低,气缸壁过冷却,缸壁温度低,附着在缸壁上的汽油不易挥发,形成油膜,导致燃油湿壁。

2.2油轨压力

油轨压力偏低,燃油雾化不良引起燃油不完全燃烧,容易导致燃油湿壁。提高燃油压力,喷雾贯穿度和喷雾锥角也随之增加,燃油挥发快,雾化程度高,油滴喷射距离有限,穿透度变小,可减少机油沾湿活塞和缸套表面。

2.3喷油时刻和喷油角度

应用仿真软件对发动机喷雾模型进行分析,剖析喷油时刻和喷油角度对燃油油膜形成的原因。

2.3.1喷油时刻对油膜的影响

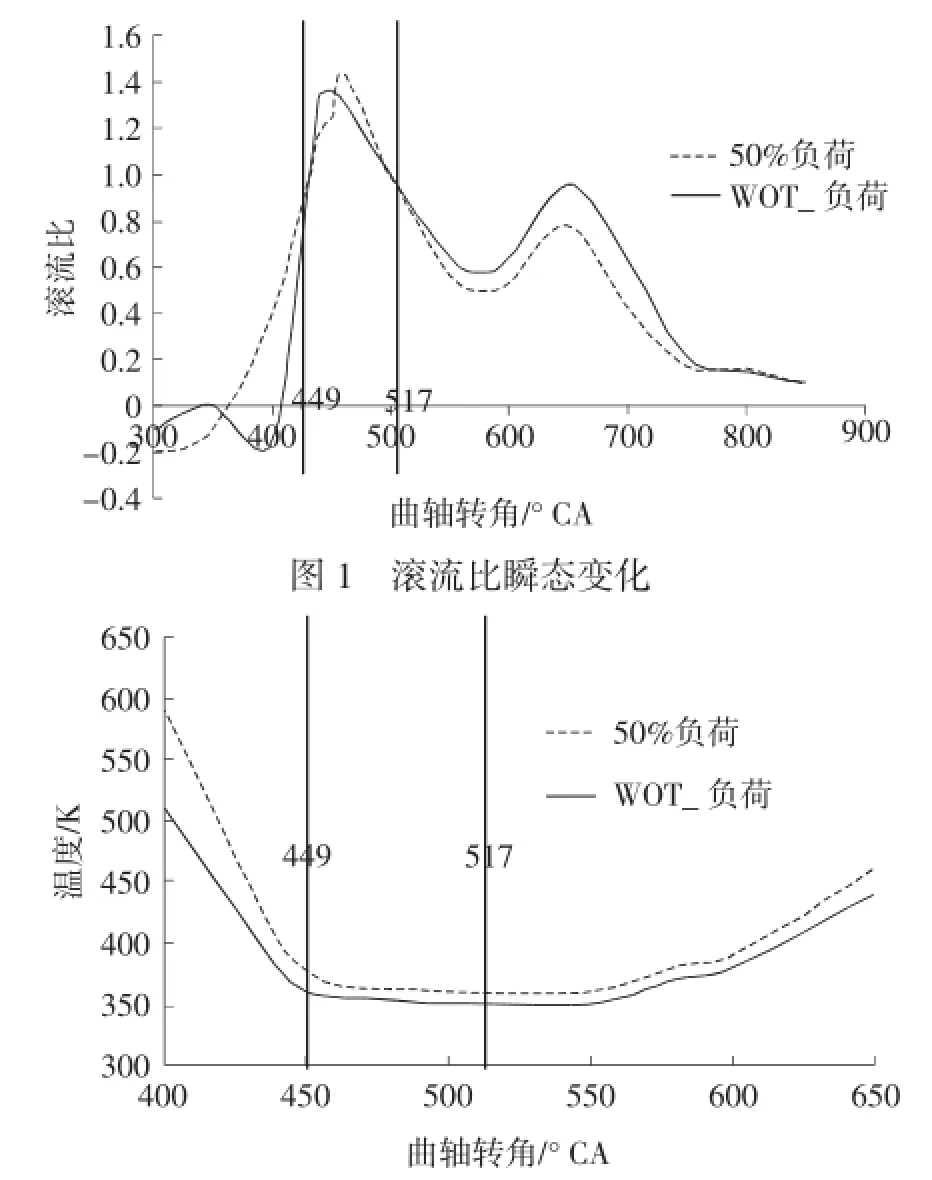

图1为滚流比瞬态变化示意图,图2为缸内温度变化图,50%负荷喷油截止时刻是449°CA,此刻缸内滚流强度接近峰值,有利于燃油混合和减少油滴碰壁量;全负荷喷油截止时刻是517°CA,但是滚流比在470°CA之后开始下降,并且燃油蒸发造成的缸内温度降低更加明显,燃油在破碎过程中蒸发量减少,油滴质量较大,气流的导向作用变得更弱,造成湿壁倾向严重。

图2 缸内温度变化

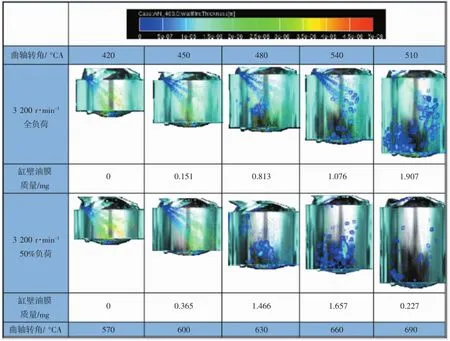

在喷油初期,活塞上首先形成了油膜,随着喷油的进行,喷油开始后80°CA(480°CA)缸壁上出现比较明显的油膜分布,此时对于50%负荷喷油已经结束,但在500°CA左右壁面油膜出现了峰值;对于100%负荷,油膜峰值出现在下止点附近,同样滞后于喷油结束时刻,说明缸内气流运动对油膜的形成和蒸发至关重要。50%负荷油膜形成量远小于全负荷,而且活塞上行过程中壁面几乎无可观察到的油膜。

如图3所示两种负荷下油膜产生的位置基本相似:喷油器对面的缸壁几乎无油膜形成,这是由于滚流在整个过程中作用这一区域;最容易出现油膜的位置为与滚流面垂直的气缸两侧,因为滚流形成的流场在这一区域形成了“空白”,即此区域的流动速度远小于滚流面流场速度,没有对油滴形成有效的“包裹”效应。

2.3.2喷油角度对油膜的影响

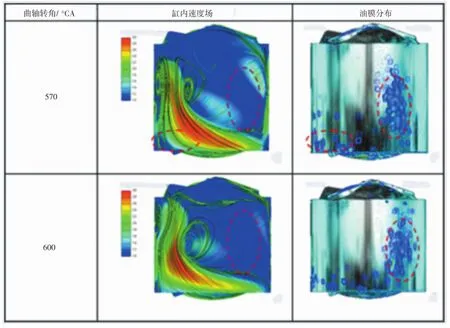

在对缸套上油膜位置分析时发现缸内流场分布情况对缸壁油膜的产生有很大影响。为了更清楚地说明缸内流场与油膜产生位置的关系,我们对缸内速度场进行分析,在图中可以明显看出,燃油喷雾随滚流偏向进气侧运动,但在局部速度较低,流场作用力下降,导致缸壁产生大量油膜。

从图4可以明显看出,油膜产生位置均为速度场的低速区和死区,这些区域的速度较长时间保持在10 m/s以下,而这些区域也是油滴容易到达的区域,油滴到达这些区域之后由于没有足够强的气流作用,撞壁的概率增大。

图3 油膜产生位置

图4 油膜分布

2.3.3分析结论

发动机在3 200 r/min全负荷工况的湿壁情况严重,油膜出现的位置为与滚流面垂直的气缸两侧。油膜形成发生在低速区和流动死区,由于没有足够强的气流作用,油滴在该区域撞壁的概率增大。改进油束的落点对降低油膜形成有一定作用,但相比增加滚流强度和减小加浓处于次要地位。通过仿真分析标定策略中有两个原因导致燃油湿壁。

1)喷油时刻过晚,喷油位于滚流比强度较低时刻会导致燃油雾化不良,燃油在缸内不能完全燃烧,导致湿壁严重。

2)喷油器角度设计不合理,油雾直接喷射到缸壁上,缸壁油膜厚度增加,导致燃油湿壁,进而引起机油稀释。

3 改善对策

针对燃油湿壁形成的原因,制定如下改善对策。

3.1提高发动机水温

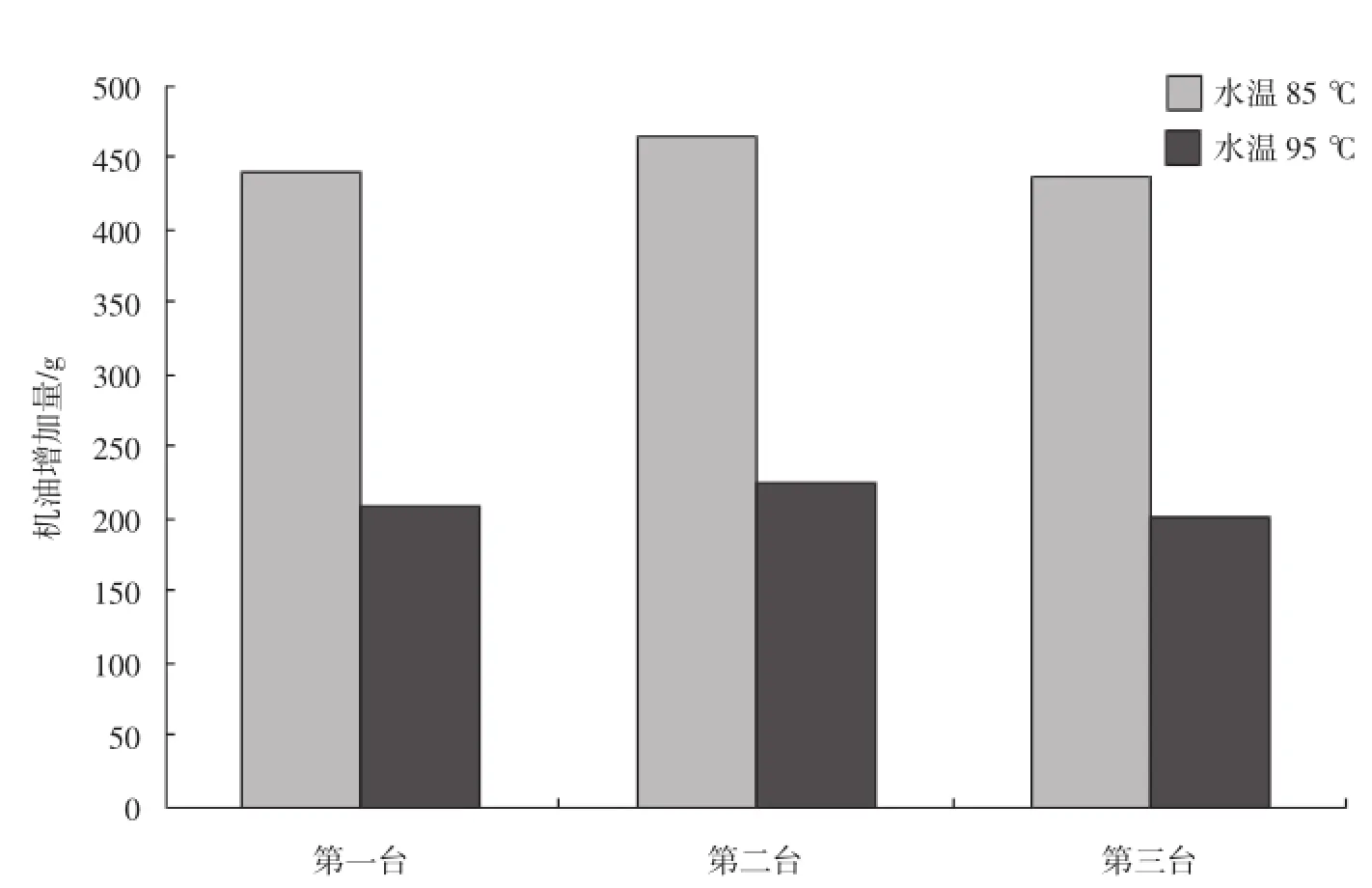

发动机出水温度的提高可以改善机油稀释情况,且效果明显。水温的提高带来气缸壁面温度的升高,在促进燃油蒸发的同时减少油膜生成量,从而减小机油稀释。但是提高水温会提高发动机爆震的可能性,为平衡机油稀释和爆震相互矛盾点,水温由88℃提高至98℃。单纯提高水温,燃油湿壁程度下降约47.8%,水温成为减轻机油稀释的重要因素。图5为发动机运行2 h改变水温前后机油增加量对比。

图5 提高水温后试验结果

3.2提高燃油导轨压力

提高燃油导轨压力,燃油雾化效果好,能够改善湿壁情况,降低机油稀释;而减小轨压增加喷油脉宽所带来的负面效应使得机油稀释更加恶化。在系统允许下,适当提高轨压能够为降低机油稀释起到一定的贡献。目前油轨压力为15 MPa,根据现有技术水平以及发动机结构,调整至20 MPa,燃油湿壁下降11%左右。

3.3调整喷油角度和喷油时刻

3.3.1调整喷油时刻

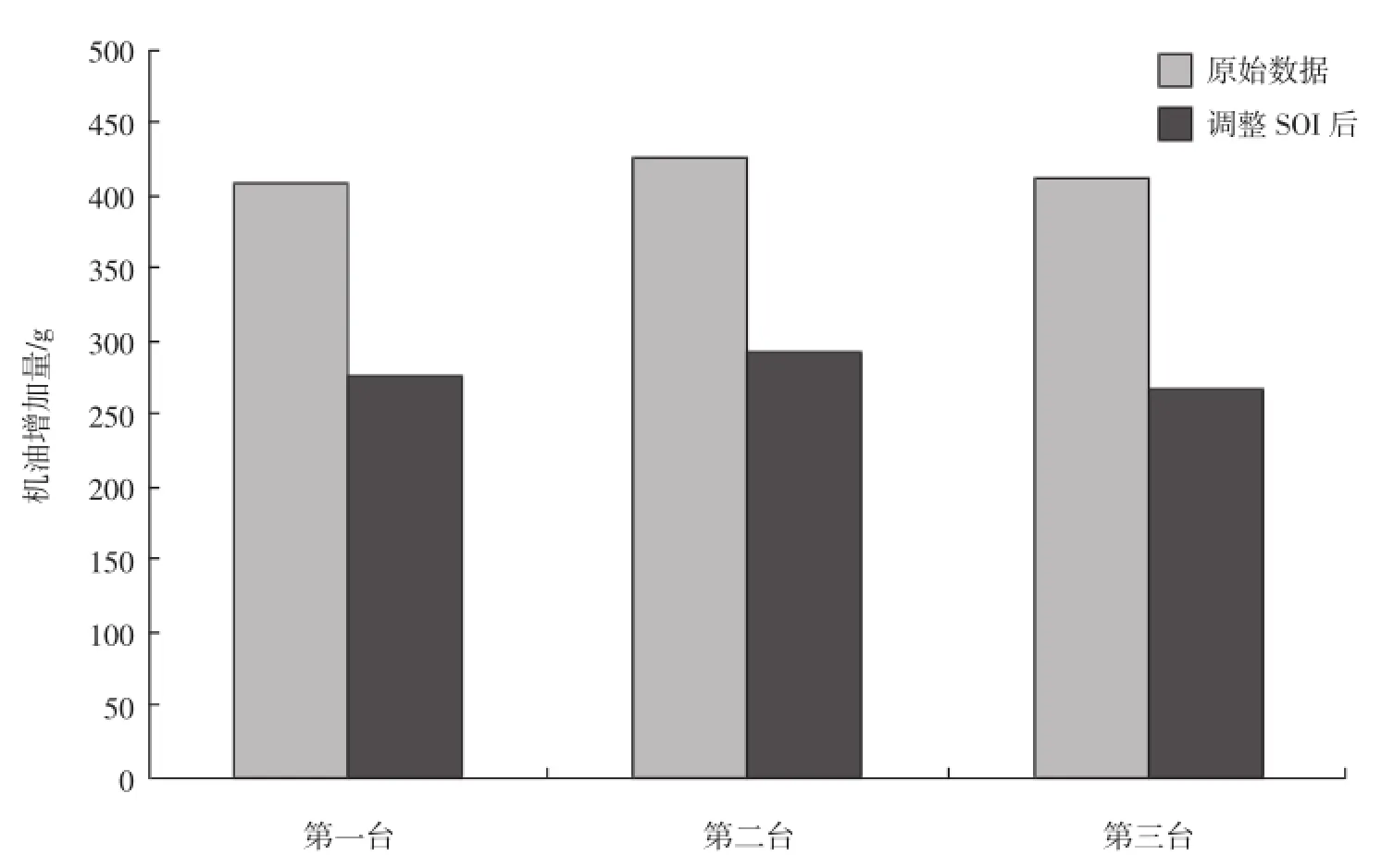

调整SOI(喷油开始时刻)可以改变喷油相对于活塞的位置以及油束与气流间的相互作用,仿真计算报告在3 200 r/min WOT工况下,缸内滚流比达到峰值时刻比喷油时刻早,喷油截止时刻正处于滚流比峰值,将喷油时刻由90°CA提前至50°CA,燃油雾化效果好,对燃油湿壁有明显改善。单因素调整喷油时刻,燃油湿壁程度下降约36%。图6为发动机运行2 h调整喷油时刻前后机油增加量对比。

3.3.2改变喷油器角度

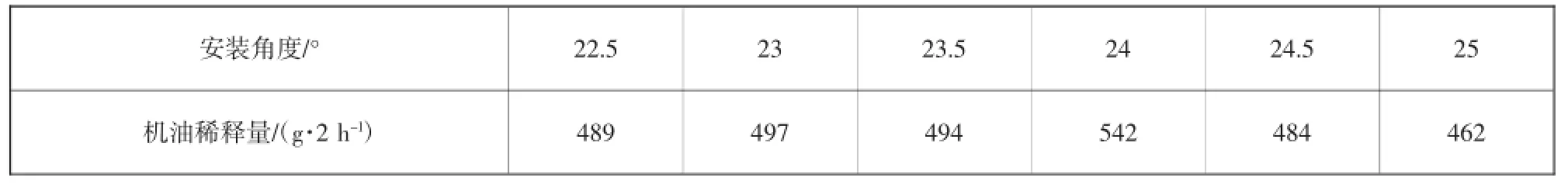

喷油器的安装角度直接决定了油雾的喷射位置及贯穿距离等,喷油器角度选取不当燃油直接喷射到缸壁上,由于缸壁温度较低,油雾在缸壁上形成油滴导致湿壁,下面主要通过仿真计算喷油器角度在22.2°~25°之间缸壁上油膜量,选取最佳喷油器安装角度。如表1所示,喷油器安装角度为25°时单机循环燃油湿壁量最低,喷油器角度为24°单机循环燃油湿壁量最大。喷油器安装角度选取25°时雾化效果最好,油束不会喷射到缸壁上,燃油湿壁下降15%。

图6 调整喷油时刻试验结果

表1

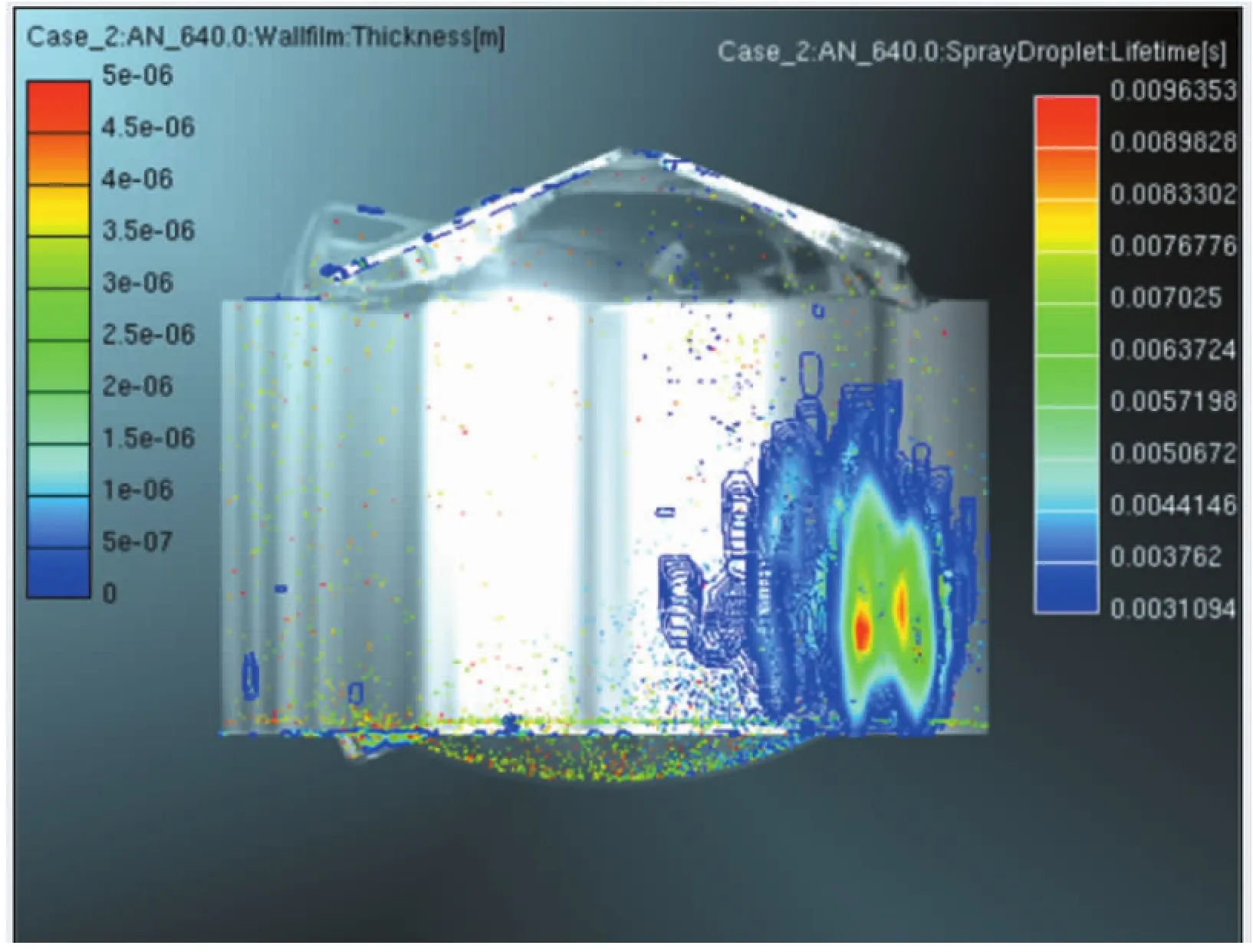

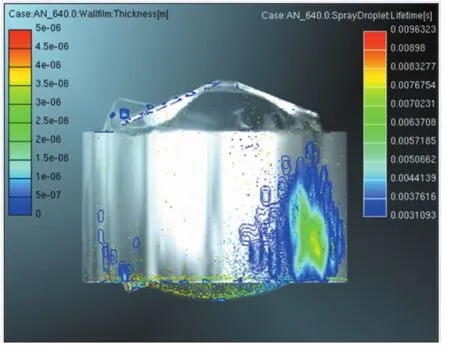

如图7所示为喷油器角度为24°时计算结果,图8为喷油器角度为25°时计算结果。

图7 喷油角为24°油膜量

图8 喷油角为25°油膜量

4 试验验证

针对上述3个整改对策,在发动机上进行试验验证,为保证数据的准确性,主要进行6台发动机试验,3台未做任何修改的发动机和3台改善后的发动机。试验过程如下:

1)3台未做整改的发动机在台架进行2 h机油稀释试验,运行工况为3 200 r/min全负荷工况,完成试验后记录机油稀释数据。

2)针对改善对策进行更改发动机数据和结构进行试验,喷油角度采用24°,喷油时刻提前40°CA(喷雾结束时处于最大滚流比),发动机水温提高至98℃,喷油压力由15 MPa提高至20 MPa。整改后3台发动机在台架进行2 h机油稀释试验。

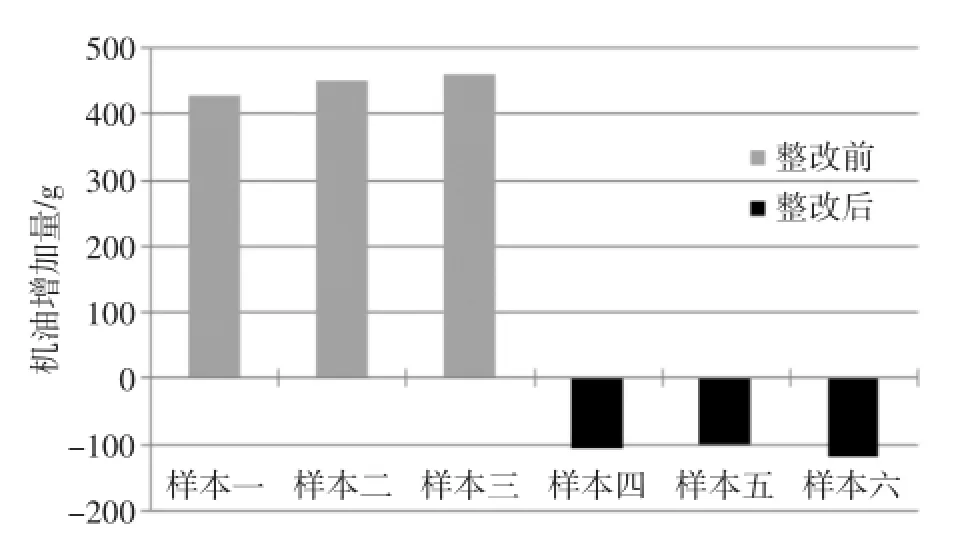

试验结果如图9所示:

图9 改善后试验结果

原始发动机通过2 h机油稀释试验后,机油稀释量为410 g左右,存在燃油湿壁情况严重。通过更改喷油时刻、喷油角度、油轨压力以及水温等4项措施,试验后机油不存在稀释情况,3台发动机均消耗机油100 g左右,解决燃油湿壁问题效果明显。

5 结论

本文主要阐述燃油湿壁对发动机造成的后果以及影响湿壁的因素,分析燃油湿壁的原因,其中特别通过仿真软件分析喷雾模型,最终制定改善燃油湿壁的方案。经过试验验证,通过改变发动机水温,优化标定数据,提高油轨压力和优化喷油器安装角度能够解决燃油湿壁问题,解决了增压直喷发动机因燃油湿壁带来的机油稀释、机油老化等问题,延长了发动机的使用寿命。

1陈佳瑞主编.汽车构造(第二版)[M].北京:机械工业出版社,2008

2杨连生主编.内燃机设计[M].北京:机械工业出版社,2008

3吴清泉,马岩,刘军.内燃机车的机油稀释问题[J].内燃机车,1999(2):8-12

The Optimization Study on Wall Wetting of a GDI Engine

Yang Junchao1,2,Yin Yiguang1,2,Zhao Jingguang1,2,Ji Xiaodong1,2,Su Zhenggao1,2,Zhou Wuming1,2

1-Technical Center,Great Wall Motor Co.,Ltd.(Baoding,Hebei,071000,China)

2-Hebei Automobile Engineering Technology&Research Center

Spray impingement on piston and cylinder walls in gasoline direct injection(GDI)engine results in lubricant dilution,which can lead problems such as shorten the engine oil change cycle,wear down friction pair seriously,lose efficacy for some function parts,etc.This article mainlyanalyse the caused reason of oil wall wetting in gasoline direct injection engine at 3200rpm,especially make analysis and verification on injection timing and injection angle through simulation software to find out the key reason causing engine oil wall wetting problem,deciding the refine strategy.

GDI,Spray,Wall wetting,Simulation analysis

TK411+.9

A

2095-8234(2016)01-0037-06

杨俊超(1989-),男,本科,主要研究方向为发动机开发。

2015-09-17)