基于内窥镜的柴油机燃烧可视化研究

杜宏飞 刘江唯 虞 浏 窦慧莉(中国第一汽车股份有限公司技术中心 吉林 长春 130011)

基于内窥镜的柴油机燃烧可视化研究

杜宏飞刘江唯虞浏窦慧莉

(中国第一汽车股份有限公司技术中心吉林 长春130011)

基于单缸柴油机和内窥镜系统,搭建柴油机燃烧可视化平台,进行缸内燃烧可视化研究。在不同喷射压力、不同进气压力条件下分析了柴油机缸内火焰发展过程和火焰温度分布。结果表明:通过搭建的可视化平台可以直接观测缸内火焰发展过程,获得火焰温度分布;随着进气压力提高,着火时刻提前,火焰面积增大,高温区域比例增加,燃油喷射压力对着火时刻、火焰温度及火焰面积影响较小。

柴油机 内窥镜 火焰温度 火焰面积

引言

发动机燃烧过程直接影响发动机的动力性、经济性和排放指标,是发动机研发工作的核心,成为学者们越来越关注的焦点。但是内燃机燃烧过程十分复杂,测试相当困难[1]。传统的三维模拟计算也无法准确计算缸内过程,要想准确描述还需要对缸内过程的光学测试进行修正[2]。这就对燃烧过程可视化提出了新的需求。

目前常用直观燃烧可视化手段包括:底视高速摄像测试及内窥镜测试[3]。然而各种方法又都有其优缺点,对于底视方法,需要对原有发动机进行较大改动,在原机基础上要增加延长缸体、延长活塞以及石英燃烧室,并且需要反射镜才能将燃烧室内的图像传递给高速相机,该方法的缺点是破坏了原有发动机结构,机构复杂,不能进行长时间大负荷测试。优点是可以从燃烧室底部同时观测多个油束着火过程,可视范围广。在研究中很多学者利用该手段结合双色法计算火焰温度及火焰传播速度等。另外一种方法是内窥镜方法,该方法不需要发动机较大改动,只需在发动机缸盖上打孔,布置内窥镜探头,在必要的情况下可以布置光源探头用于观察喷雾过程。由于探头要深入缸内,所以要在活塞顶部加工躲避坑,这在一定程度上改变了燃烧室结构,减小了压缩比,破坏了缸内流动状态。并且可视化区域较小,只能观测两束油以及燃烧室凹坑位置。但是采用内窥镜方式的最大优点在于,可以长时间进行大负荷测试,甚至是外特性工况点的测试,结合双色法可以获得缸内火焰温度分布[4-5]。采用内窥镜测试技术的一个难点在于缸盖打孔,既要保证内窥镜适配套固定,又要保证密封,防止冷却水进入燃烧室。另一个难点在于相机的对焦,保证图像清晰,便于后期分析和计算。本文基于单缸柴油机搭建的可视化平台解决了内窥镜探头的密封和相机对焦问题,通过该可视化平台清晰拍摄了火焰图像,利用内窥镜系统自有软件得到火焰温度分布,通过后处理技术提取图像信息,获得了火焰面积信息[6]。

1 试验设备

1.1试验发动机

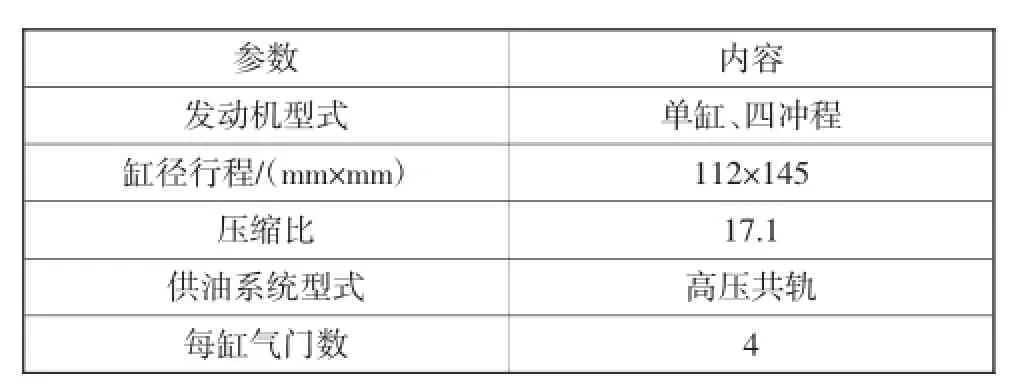

试验用的基础发动机为一台单缸柴油机,详细参数见表1。试验室通过一台增压模拟装置和一台进气恒温、恒压控制装置来模拟实际的增压中冷条件,采用独立的外循环冷却及润滑系统保证冷却水温度,机油温度及机油压力保持在正常范围内,使得各个试验点的边界条件保持一致。

表1 试验发动机参数

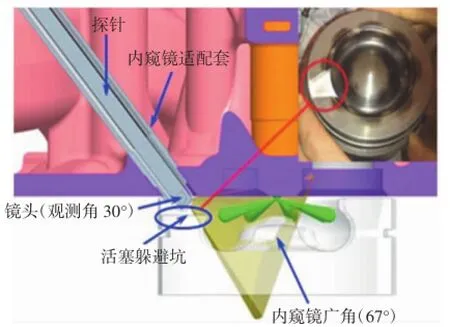

为了满足内窥镜适配套的安装,需要在缸盖进行打孔,该过程在计算机三维设计的辅助下完成。为了防止内窥镜探针碰撞活塞,在活塞顶部加工一躲避坑,如图1所示。

图1 适配套在缸盖上布置及活塞加工图

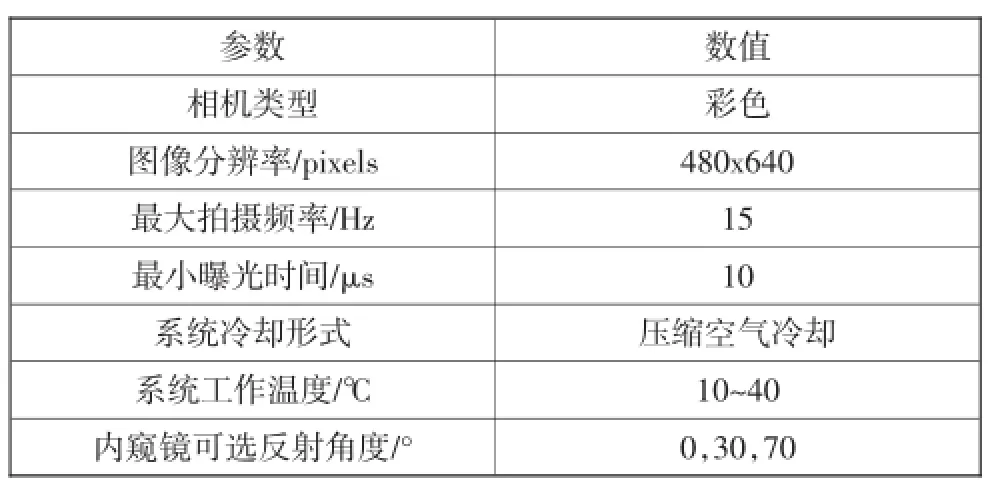

1.2内窥镜系统

采用AVL公司的内窥镜系统拍摄缸内图像及进行图像分析,系统主要参数见表2。燃烧数据采用AVL的燃烧分析仪实时测量和监测缸压。

表2 AVL内窥镜系统主要参数

内窥镜镜头有3种型式,分别为0°、30°和70°观测角度,本研究结合实际缸内喷雾情况选择了30°镜头,此种设计可以观察到两束火焰。图2为活塞躲避坑设计,可以看出采用30°镜头的可视范围。图3为内窥镜探针在缸盖的安装位置,结合计算机三维设计和试验验证,该布置方法可以满足要求。

图2 30°镜头探头可视范围示意图

图3 内窥镜在缸盖上安装

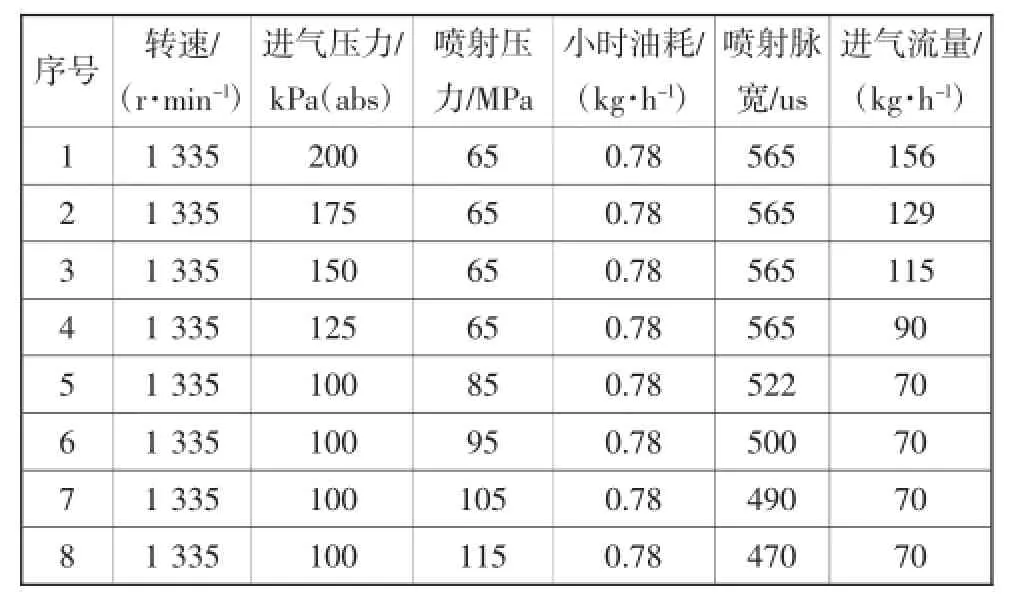

2 试验结果与分析

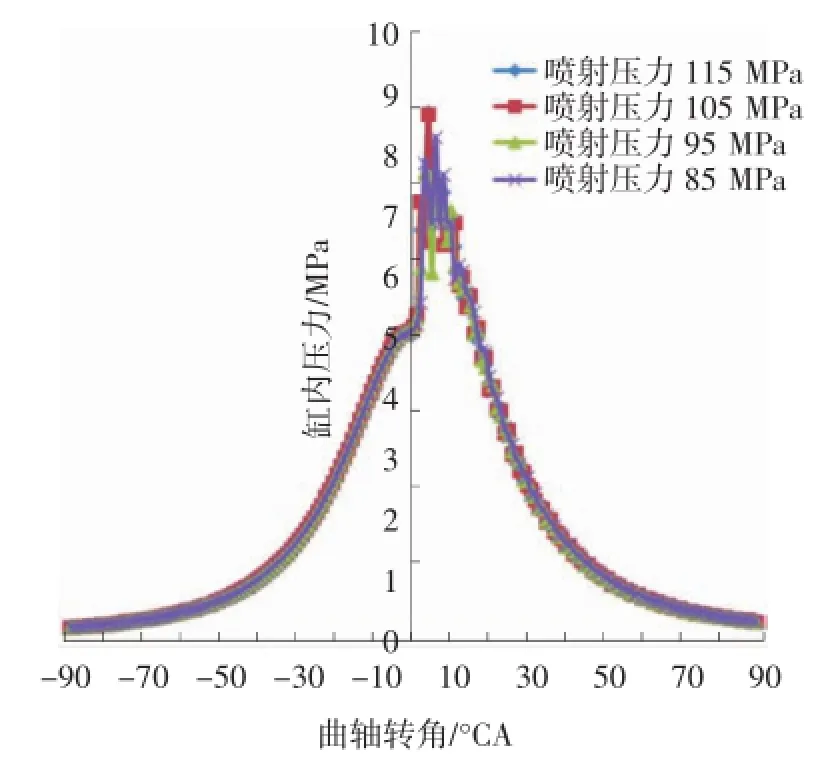

进行了不同进气压力、不同喷射压力对着火时刻、火焰温度、火焰面积的影响研究。详细试验工况点如表3所示。为了选择最佳特征点进行对比分析,图4给出了不同条件下的缸压曲线。由图4、图5可知,最大缸内压力出现在5°CA附近,在进行对比分析时重点考察5°CA附近的图像。

表3 试验工况点设置

图4 不同进气压力条件下缸内压力曲线

2.1对着火时刻的影响

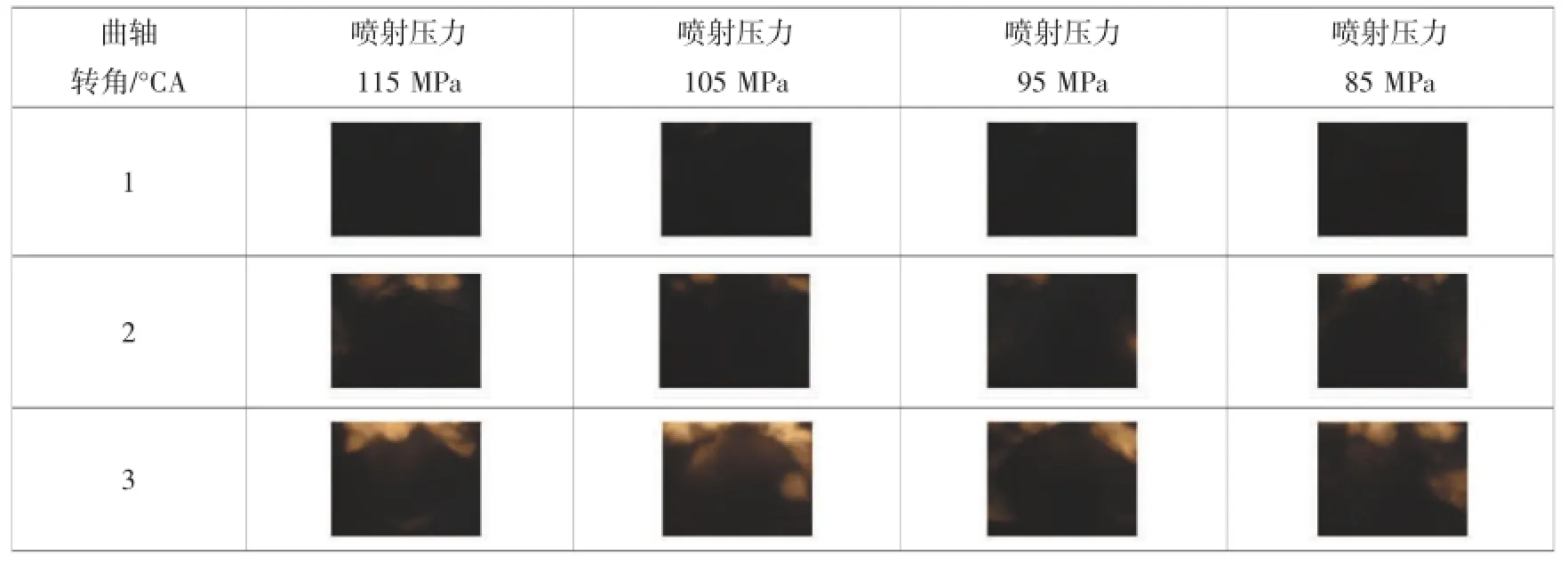

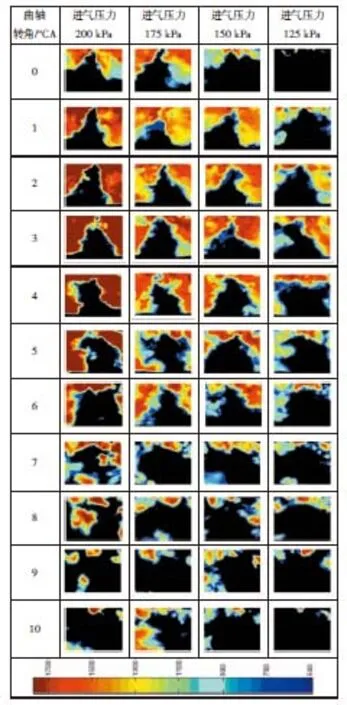

图6为通过内窥镜拍摄的不同进气压力条件下的火焰原始图像,由图可以看出进气压力为200 kPa、175 kPa时首先观测到火焰,出现在-1°CA,但对比此时两幅图像可知,200 kPa时出现两束油同时着火,而175 kPa时只有一束油出现着火现象。进气压力为150 kPa和125 kPa时,着火时刻为0°CA,虽然都出现了两束油同时着火,但是两束火焰的亮度差别较大。对比-1°CA曲轴转角下的4幅图像,进气压力为200 kPa和175 kPa首先出现火焰,火焰亮度随着进气压力减小而降低;对比0°CA曲轴转角下的图像可以看出:在此时刻都出现着火现象,随着进气压力减小,火焰亮度降低,率先着火的油束火焰亮度较高。图7为不同喷射压力条件下的火焰图像,此时的进气压力为100 kPa。由图可知,在2°CA均出现着火现象,着火时刻无明显差别。由此可见喷射压力对于着火时刻的影响较小。

图5 不同喷射压力下缸内压力曲线

图6 不同进气压力条件下着火时刻对比

由于进气压力提高,每循环进入缸内的新鲜空气量增加,压缩终了工质增多,导致最大爆发压力升高。新鲜空气增加,喷油量保持不变,使得空燃比增大,氧气浓度增加。另外由于进气压力增加,缸内气流运动加强,油束雾化加快,着火滞燃期缩短,因此对于进气压力为200 kPa和175 kPa条件下,油束率先出现着火现象,但是彼此差别并不大。对于增大喷射压力的情况,由缸压曲线可以看出,在保持喷油量恒定的情况下,增加喷射压力没有改变空燃比,只是增加了油束的雾化效果,因此缸内压力变化并不明显,对于着火时刻的影响也不突出,不同条件下都在相同位置出现着火,此时的进气压力为100 kPa,即自然吸气,因此缸内气流运动不强烈,燃烧缓慢,火焰的亮度较弱。

图7 不同喷射压力条件下着火时刻对比

2.2对火焰温度的影响

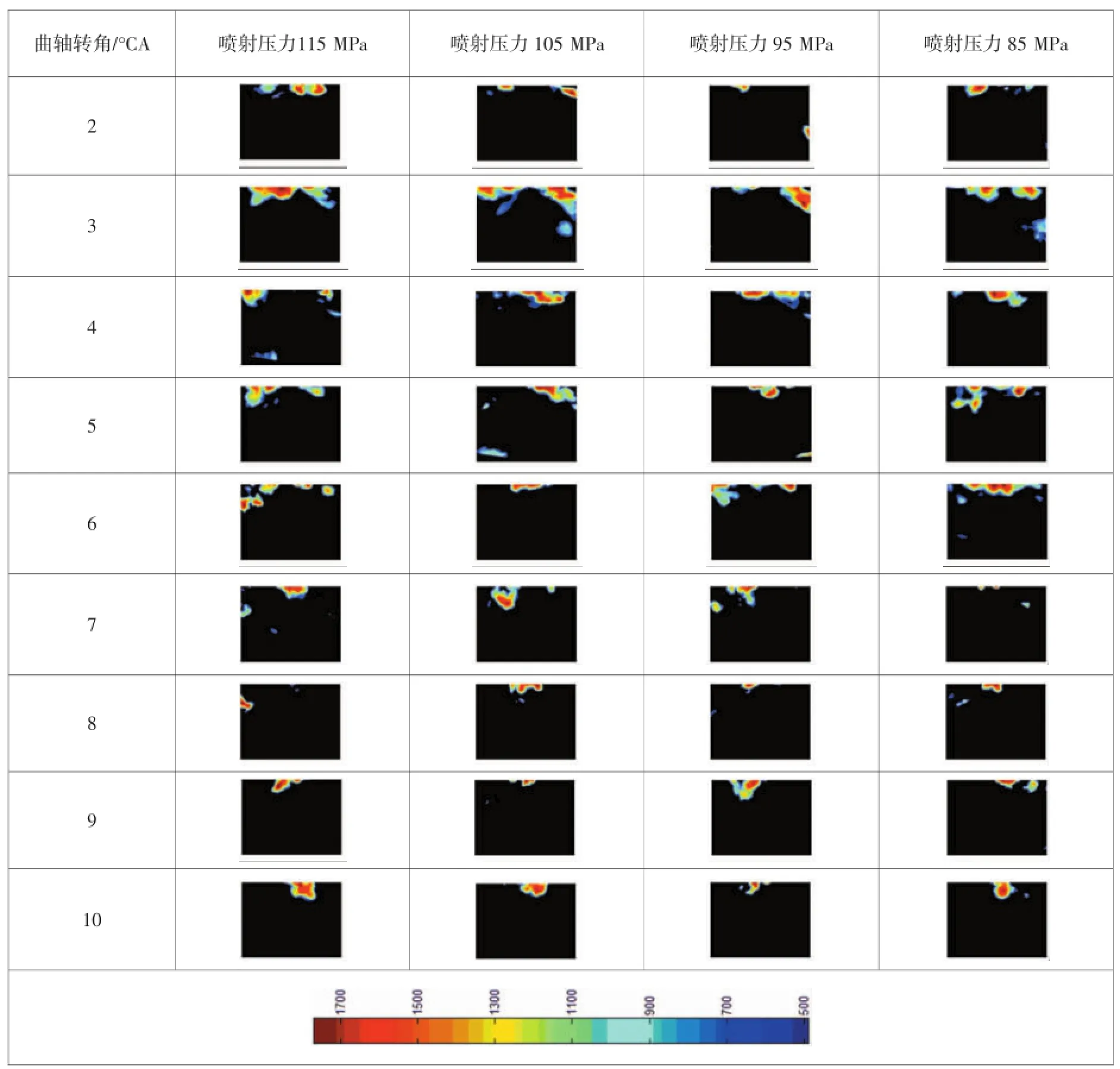

利用AVL内窥镜系统双色法温度分析模块,对采集的图像进行分析计算,获得了温度分布信息。图8为不同进气压力条件下的温度分布。由图可以看出,灰色区域代表高温区域,在4种进气条件下,火焰高温区域比例较大的图像位于2~5°CA,接近缸内压力最大时对应的曲轴转角位置。由图6可知,着火时刻为-1°CA,此时活塞在上行,缸内压力迅速升高,火焰温度也迅速升高,活塞到达上止点后2~5° CA时,缸内压力和温度达到最大值。此时燃烧凹坑里已经充满高温火焰,燃烧室内没有低温区域。随着活塞下行和缸内涡流作用,火焰温度降低,高温区域的比例减少,燃烧室凹坑内出现了低温火焰。上止点5°CA以后出现了火焰分离,说明此时的喷油过程已经结束,没有新油束参与着火过程,先期产生的火焰温度逐渐降低。在同一曲轴转角下,对比不同的进气压力,可以看出,随着进气压力降低,火焰高温区域比例减少。由于本研究的试验条件之一是保持喷油量不变的情况下增加进气压力,因此随着进气压力提高,空燃比增大,氧气浓度增加,燃料的燃烧更加充分。图9给出的是自然吸气条件下,保持喷油量不变,改变喷射压力,缸内氧气浓度并未改变,缸内气流运动也无明显变化,因此喷射压力提高对于火焰温度影响较小。由于此工况属于小负荷点,缸内工质较少。火焰面积比例较低,基本没有过热高温区域。由图看出上止点后4°CA即出现了火焰分离,说明此时喷油已经结束,而此时活塞在下行,因此火焰温度逐渐降低。

图8 不同进气压力条件下温度分布

图9 不同喷射压力条件下温度分布

2.3对火焰面积的影响

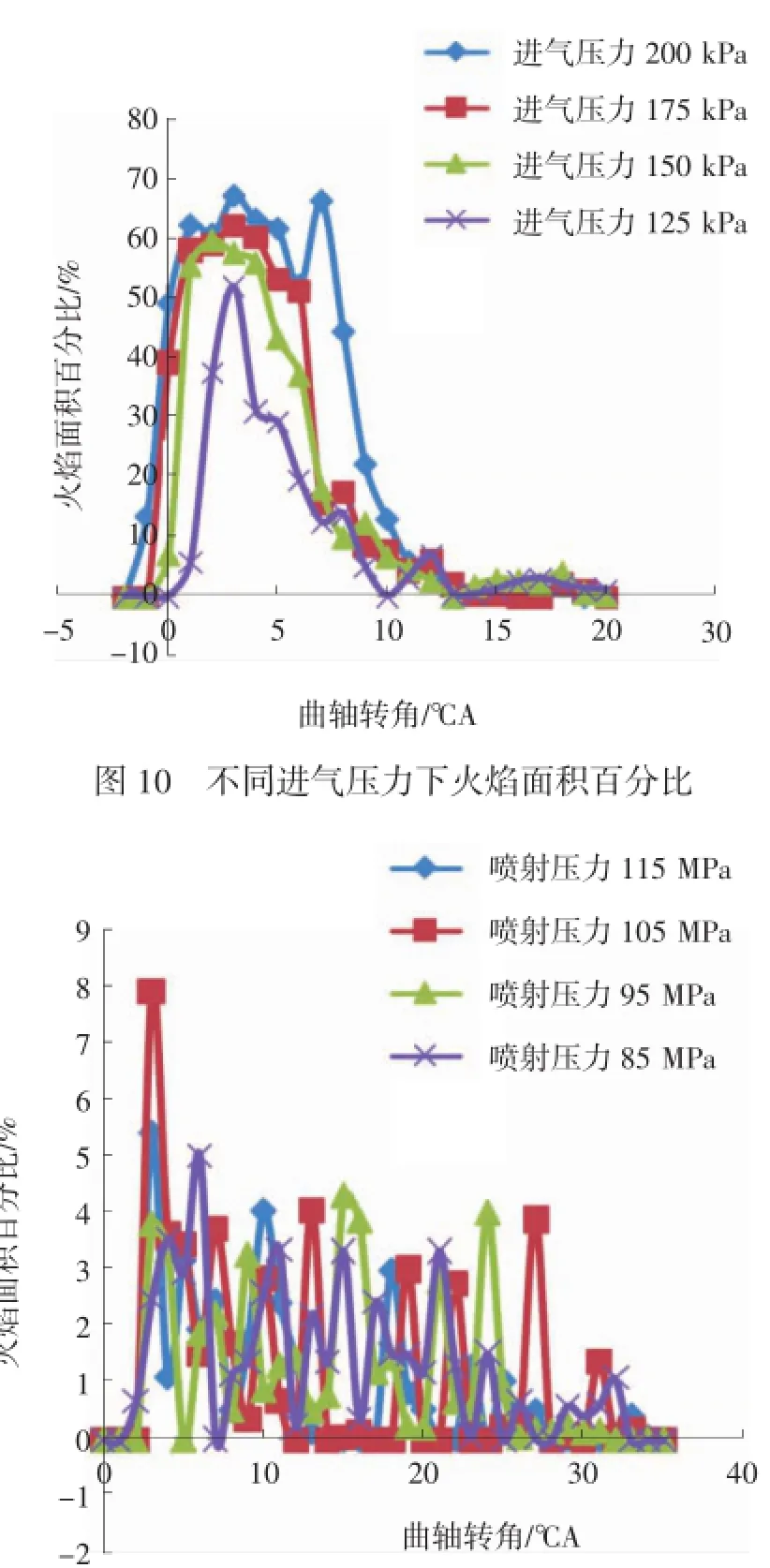

为了表征火焰面积大小,选用着火区域的像素点总和与图片像素点总和的比值来描述。如表2所示图片分辨率为480×640。对图片进行处理,获得着火区域像素点总和。结果如图10、图11所示。

图10给了不同进气压力下的火焰面积百分比曲线,由图可以看出,面积百分比曲线呈现单峰分布,随着进气压力增大,火焰面积百分比增加,峰值位置无明显变化,峰值位置出现在4~5°CA左右,即缸压最大值左右。由曲线可以看出,在-1°CA基本都已经出现着火,这与图6得出的结论相吻合,在随后的火焰发展过程中,进气压力较大的的工况火焰面积百分比上升较快,进气压力125 kPa时百分比曲线上升稍微滞后,并且峰值最低,进气压力为200 kPa时峰值最大,上升最为迅速。就火焰持续期来看,到了10°CA时,进气压力为200 kPa时,火焰面积百分比仍有10%左右,而进气压力为125 kPa时,火焰面积百分比接近0。

与改变进气压力不同,改变喷射压力对火焰面积百分比影响不明显。如图11所示,在4种喷射压力下火焰面积百分比曲线接近,并且随着曲轴转角的变化百分比缓慢降低,持续期较长,从0°CA持续到接近30°CA。从1°CA左右百分比曲线开始上升,说明此时已经开始着火,这与图7得出的结构吻合,在随后的火焰发展过程中变化不明显,面积百分比曲线并无明显的单个峰值,而是呈现了多峰分布,除了在最大缸压位置有明显峰值,其他曲轴转角下无突出峰值。对比图10和图11,面积百分比数值差异较大,这是由于图10所示工况中,空气流量较大,进气压力为200 kPa时进气流量相当于图11工况的进气流量2倍,因此图10所示工况中参与燃烧的工质较多,并且进气压力较高,缸内气流运动增强,油束雾化快,燃烧更为充分,燃烧迅速,持续期短。

图11 不同喷射压力下火焰面积百分比

3 结论

1)采用内窥镜系统结合单缸柴油机搭建燃烧可视化平台可以直观获得火焰图像,通过图像可以获得着火时刻及火焰发展信息。

2)随着进气压力提高,着火时刻提前,火焰温度升高,高温火焰区域比例增大。喷射压力对于火焰着火时刻、火焰温度、火焰面积百分比的影响较小。

3)随着进气压力提高,火焰面积百分比增大,火焰持续期增加。火焰面积百分比曲线呈现单峰分布。随着缸内参与燃烧的工质量增多,火焰面积比例增大,温度升高,火焰燃烧迅速。

1Tetsuya Nagai,Ryoji Hiraoka,Nobuyuki Iwai.Development of highly durable optical probe for combustion measurement[C]. SAE Paper 2015-01-0759

2W.Hentschel,B.Block,T.Hovestadt,et al.Optical diagnostics and CFD-simulations to support the combustion process [C].SAE Paper 2001-01-3648

3Kan Zha,Xin Yu,Radu Florea,et al.Impact of biodiesel blends on In-cylinder soot temperature and concentrations in a Small-Bore optical diesel engine[C].SAE paper 2012-01-1311

4Kenth I.Svensson,Andrew J.Mackrory,Michael J.Rich-ards. Calibration of an RGB,CCD camera and interpretation of its two-color images for KL and temperature[C].SAE Paper 2005-01-0648

5王丽雯,王建昕,何旭.双色法在内燃机燃烧诊断中的应用[J].小型内燃机与摩托车,2007,36(3):26-29

6王家文,李仰军.MATLAB7.0图形图像处理[M].北京:国防工业出版社,2006

Visualization of Combustion Based on Endoscope in Diesel Engine

Du Hongfei,Liu Jiangwei,Yu Liu,Dou Huili

R&D Center,China FAW Co.,Ltd.(Changchun,Jilin,130011,China)

Based on a cylinder diesel engine and endoscope,a visualization platform of combustion was built.Flame development process and temperature distribution were studied under different intake pressures and injection pressures.The study illustrated that combustion flame process was shot directly through visualization platform.The flame temperature distribution was calculated.With the intake pressure increased,ignition timing advanced,flame area enlarged,proportion of high temperature flame rised. Injection pressure has little influence on the ignition timing,flame temperature and flame area.

Diesel engine,Endoscope,Flame temperature,Flame area

TK421+.2

A

2095-8234(2016)01-0016-06

杜宏飞(1984-),男,硕士研究生,主要研究方向为柴油机燃烧与排放技术。

2015-12-04)