烧结温度对SiC增强铝基复合材料组织和性能的影响

张 波但文德吴广新

(1.贵阳产业技术研究院、贵阳产业技术研究院有限公司、贵阳职业技术学院,贵州贵阳550081;2.省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海200072)

烧结温度对SiC增强铝基复合材料组织和性能的影响

张 波1但文德2吴广新2

(1.贵阳产业技术研究院、贵阳产业技术研究院有限公司、贵阳职业技术学院,贵州贵阳550081;2.省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海200072)

SiC/ZL109复合材料中增强体SiC分别在不同的氧化温度(800、900、1 000、1 100℃)下高温氧化5 h,并通过搅拌铸造法制备复合材料。结果表明,SiC氧化温度在800℃时,SiC颗粒氧化层基本形成;在800℃以上,SiC颗粒被氧化层全部覆盖。在800~1 100℃,SiO2层厚度的变化范围在0.096~0.542 5μm,其中在1 000℃时,SiC增厚0.383μm。在1 000℃氧化5 h条件下,SiC/ZL109复合材料的界面存在MgAl2O4相,但无脆性相Al4C3存在,这有利于界面结合,且此条件下材料的密度最大,孔隙率和磨损率最小。

SiC/ZL109复合材料 烧结温度 搅拌铸造法 组织 性能

从20世纪60年代出现金属基复合材料以来,研究最多的是铝基复合材料,尤其是颗粒增强铝基复合材料。1979年,美国政府下令对铝金属基复合材料的技术进行封锁,至今尚未开禁,可见其对该材料研究重要战略意义的高度重视。

国内研究发现,金属基复合材料MMCs(Metal Matrix Composites)既有金属的塑性、韧性,又有陶瓷的高强度、高耐磨性;其中颗粒增强的金属基复合材料,尤其是碳化硅颗粒增强的铝基复合材料(SiCp/ZL109),具有增强体和基体成本低、微观结构均匀、材料性能各向同性、制造成本低、可大规模生产、并可借用传统的工艺进行加工等诸多优点,而成为MMCs发展的主要方向之一[1-4]。因此目前对于SiC颗粒增强铝基复合材料的研究较多[5-7]。

研究表明,SiC颗粒与Al的接触角θ=118o(>90o)[8],两者之间的润湿性很差。并且SiC颗粒具有自发团聚的倾向,从而造成颗粒与基体之间结合困难。高温下,SiC与Al发生反应:4Al(l)+3SiC(s)=Al4C3(s)+3Si(s),生成的Al4C3是易分解的脆性相,影响复合材料的力学性能和热性能。为了改善Al与SiC的润湿性,同时减少Al4C3脆性相的生成,可采取以下几种常用方法:(1)基体材料中含有Si,例如A356、A359等,Si在基体中能够改善渗透通道并阻止界面反应[9-10];(2)在基体中添加Mg、Ti、Li、Ca等合金元素,可提高颗粒与基体间的润湿性,如Mg主要可以提高增强物表面能量、减少液态合金基体的表面张力和减少增强体与基体界面的固/液界面能量,因而是一种很好的润湿剂[11];(3)颗粒表面处理,例如表面氧化、PVD、CVD等。近几年来,大量研究集中在SiC表面氧化和复合材料的微观结构特性上。尽管很多研究表明[12-14],氧化后的SiC可以阻止有害脆性相Al4C3的生成,提高润湿性。但很少有人注意到SiC氧化层对试验结果的影响,不同的氧化温度就有不同的氧化层厚度,这对复合材料的力学性能和热物性有重要的意义。因此本文主要研究了不同烧结温度下,SiC形貌的变化以及SiCp/ZL109复合材料物理性能的变化。

1 试验材料与过程

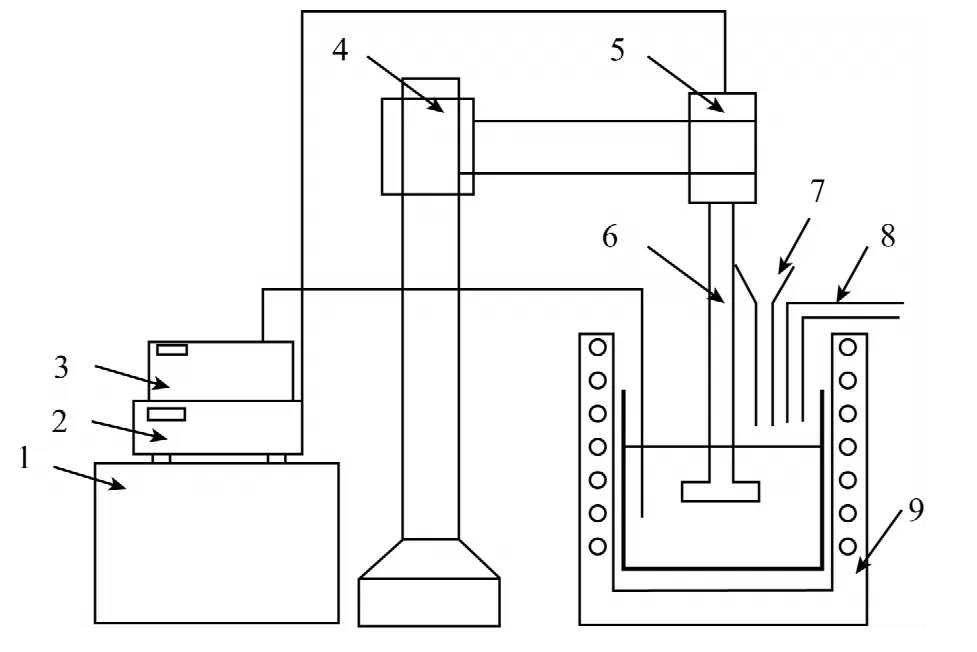

试验原料为绿碳化硅(纯度98.5%,38μm)、ZL109(华中铝业)。对SiC颗粒进行超声波清洗(2次碱洗、2次蒸馏水),烘干后备用。将SiC均分成4组放入电阻炉中800、900、1 000、1 100℃高温氧化5 h,获得预处理的SiC颗粒,并称重计算SiC颗粒的氧化层厚度。将ZL109铝合金放入箱式电阻炉内于780℃加热熔化(坩埚及器皿涂层保护),随后加0.8%六氯乙烷精炼除气、除渣并通入氩气保护。降低温度至半固态,安装搅拌设备如图1所示。边搅拌边添加预处理的SiC颗粒,添加比例为ZL109铝合金质量的10%,SiC颗粒添加前需预热至300℃。待SiC完全进入铝合金熔体中升高温度至780℃。保温30 min后,采用液态搅拌使得SiC颗粒分散均匀,然后保温一段时间后进行浇铸,得到复合材料。最后,对复合材料进行微观结构分析和物理性能分析。

图1 搅拌设备示意图Fig.1 Sketch of themixing equipment

2 试验结果与分析

2.1 SiC氧化分析

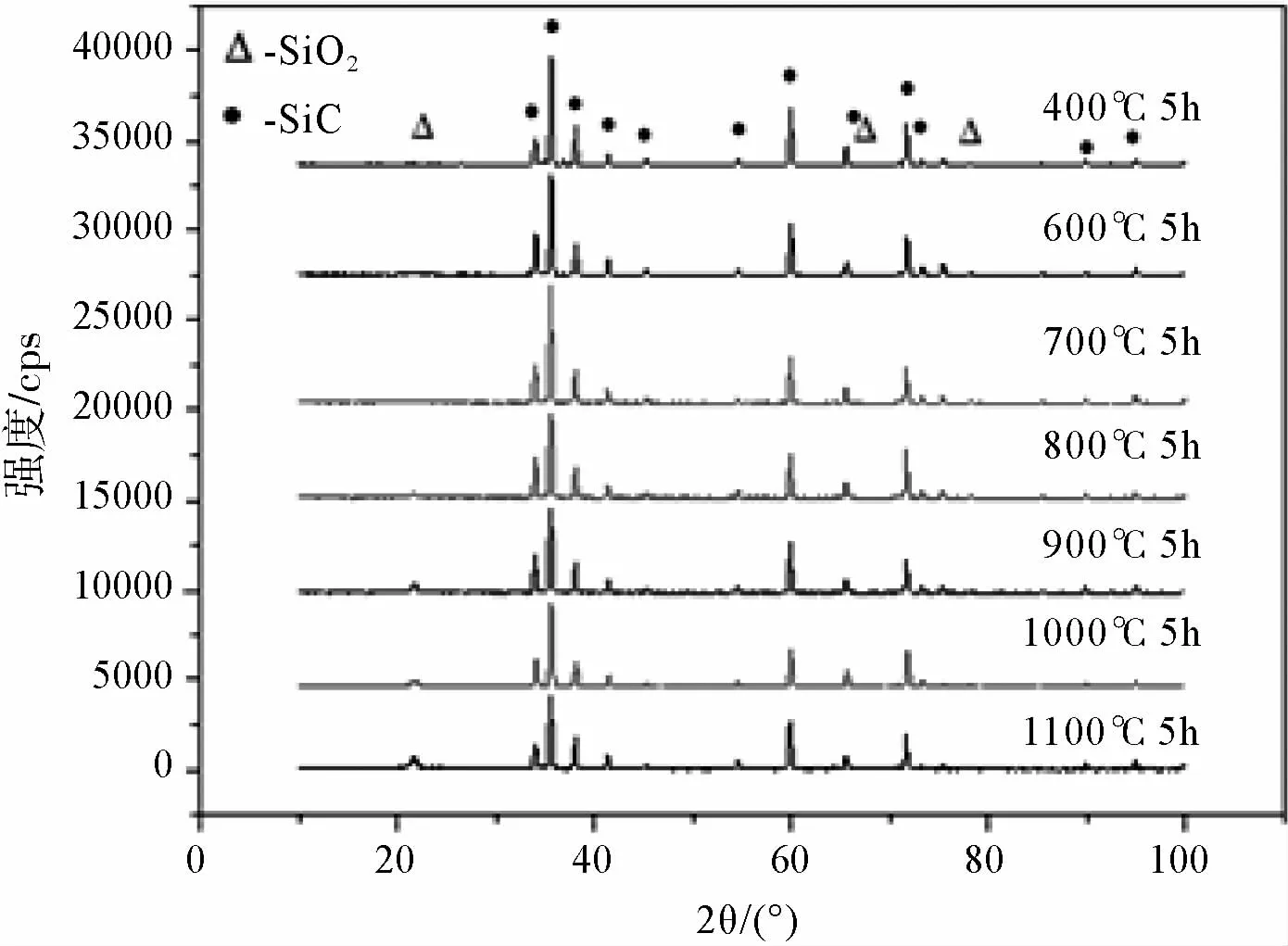

不同烧结温度下,SiC表面生成的SiO2形貌如图2所示。由图2可知,随着氧化温度的升高,SiC表面的氧化程度增加,SiO2的生成量增加,且SiC表面的棱角出现了“钝化”现象。值得注意的是,在800℃时,SiC表面才生成一层SiO2层。在400℃到800℃之间,SiC颗粒表面仅生成星星点点的SiO2,未完全覆盖表面。故氧化温度应选择在800℃以上。图3是SiC氧化层的XRD分析结果。

2.2 SiC厚度分析

采用电子称称量三组10 g SiC,平铺在刚玉基板上,分别放入800、900、1 000、1 100℃电阻炉中高温氧化5 h,然后计算重量,再根据反应方程式(1)和(2)计算SiC氧化层厚度。

图2 不同温度氧化后SiC的形貌Fig.2 Morphologies of SiC after oxidiging at different temperatures

图3 SiC氧化层的XRD谱Fig.3 XRD patterns of oxide on the SiC

由反应方程式可知,1 mol SiC转变为1 mol SiO2,质量增加了20 g。若SiC质量为W1,反应得到的SiO2质量为W2,则可以得出W2=1.5W1,且增加的质量△W=W2-W1,将W1及W2分别用△W表示:W1=2△W,W2=3△W。

由文献得到,ρSiC=3.16×103kg/m3,ρα-SiO2=3.515×103kg/m3。

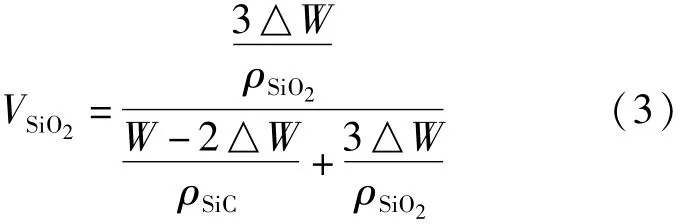

假设每粒SiC都是球形如图4所示,氧化前的质量是W,半径为R1,氧化后的质量增加△W,氧化后表面生成SiO2后的半径为R2。

SiO2的体积分数:

半径与质量的关系:

SiO2的厚度d为R2-R1,则根据以上公式得到:

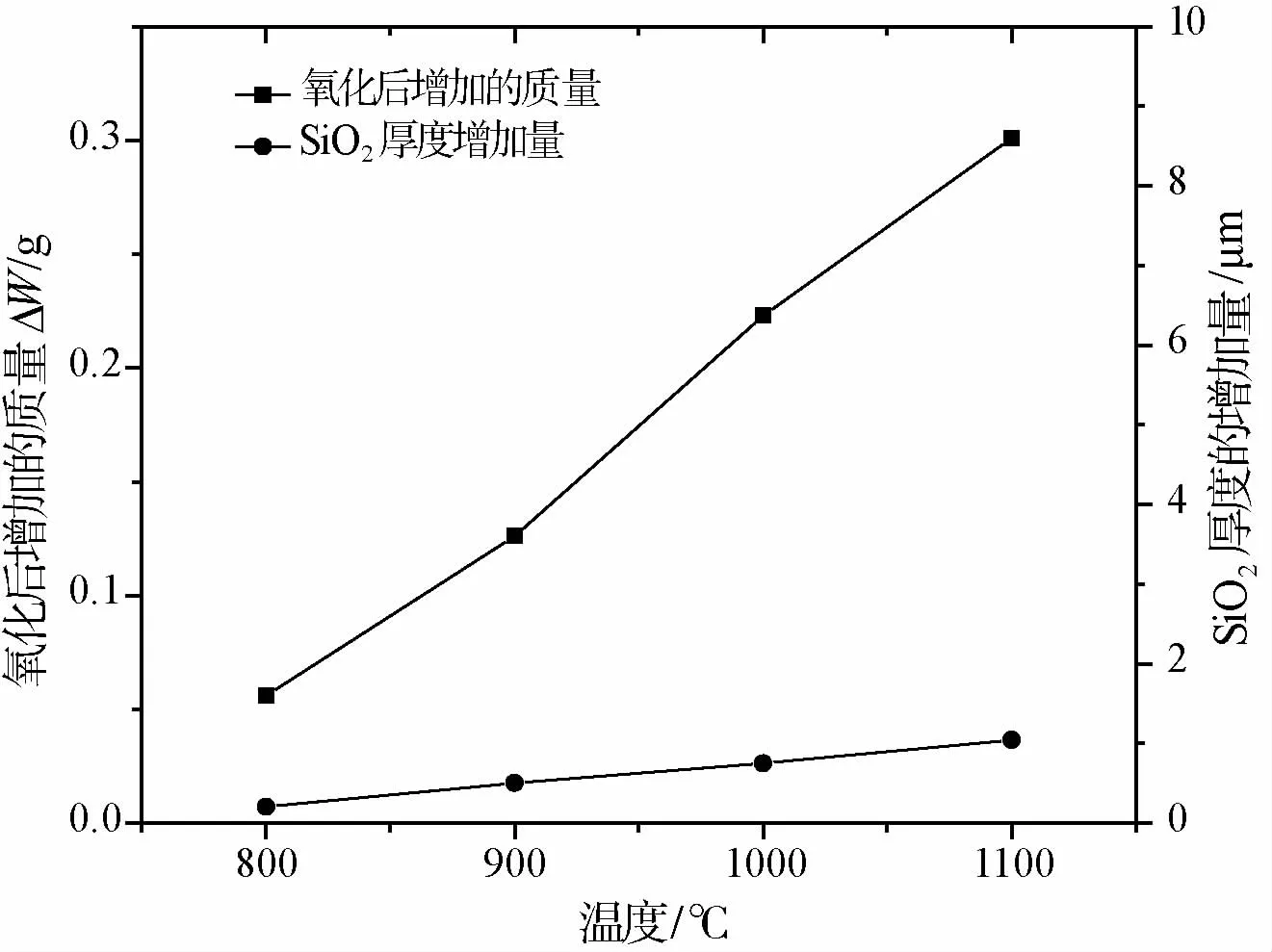

通过上述公式,计算结果如图5所示。

图4 SiC颗粒烧结前后的半径示意图Fig.4 Schematic diagram of SiC particle radius before and after sintering

图5 不同温度氧化后SiC质量和SiO2厚度的增加量Fig.5 Increments of SiC mass and SiO2thickness after oxidiging at different temperatures

由图5可知,随着氧化温度的升高,SiC质量和SiO2厚度均增加,且增加量越来越大。SiO2层厚的变化范围为0.096~0.542 5μm,在1 000℃时,SiC增厚d=0.383μm。

2.3 不同温度下SiC氧化层对复合材料的影响

2.3.1 界面微观结构分析

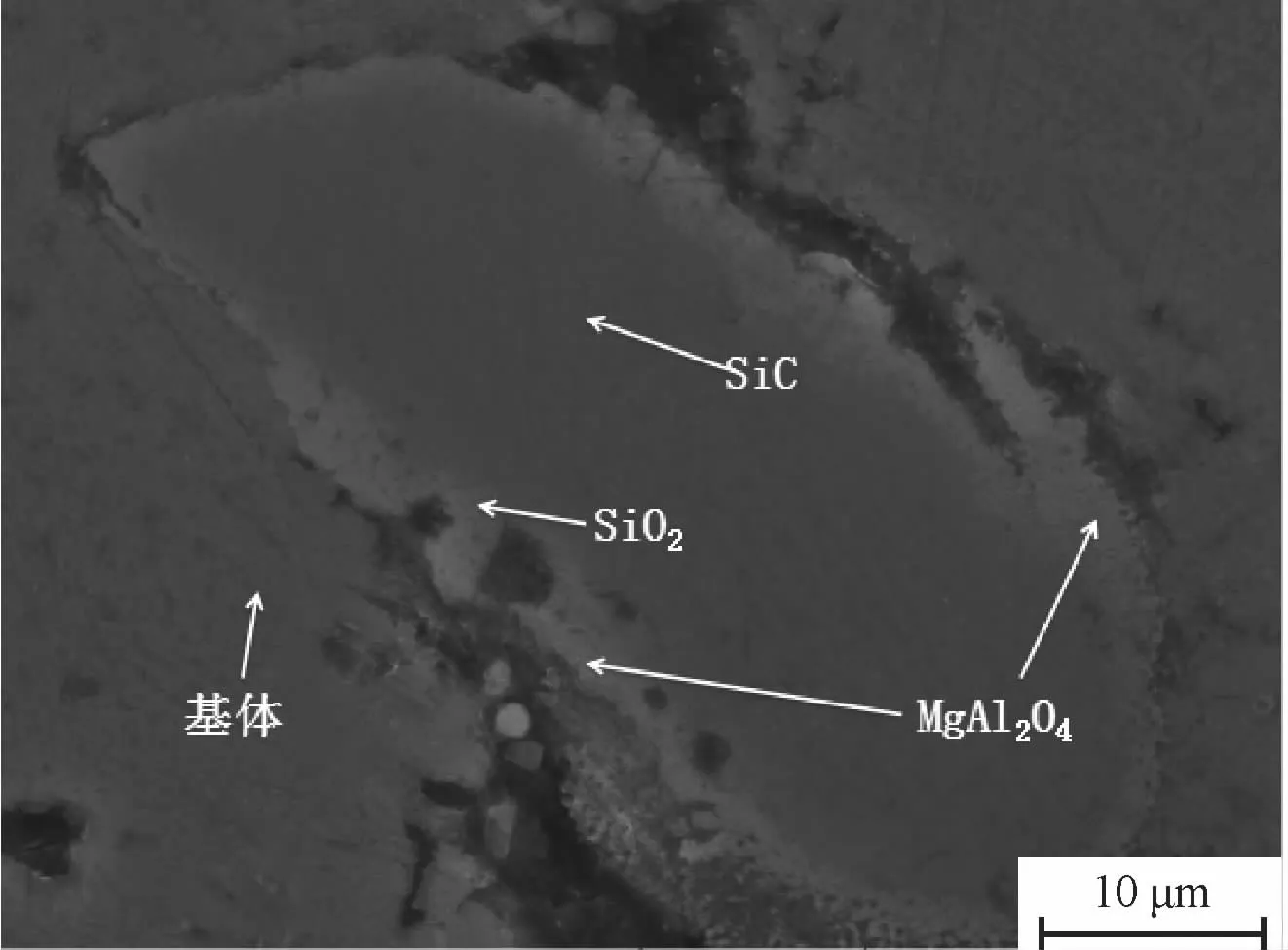

氧化后的SiC与ZL109合金通过半固态—液态搅拌铸造技术生成复合材料,其微观结构如图6所示。

图6 复合材料的截面微观结构Fig.6 Microstructure of composites section

界面反应由Al基-SiC到Al基-SiO2-SiC,研究表明[15],SiO2层能够减小Al与SiC润湿角,且Mg的添加能够提高润湿性。合金界面发生一系列反应:4Al+3SiC=Al4C3+3Si,SiO2+2Mg=2MgO+Si,3SiO2+4Al=2Al2O3+3Si,2SiO2+Mg+2Al=MgAl2O4+2Si和2Mg+Si=Mg2Si,氧化后的SiC与合金反应生成新相,对复合材料的性能有利。

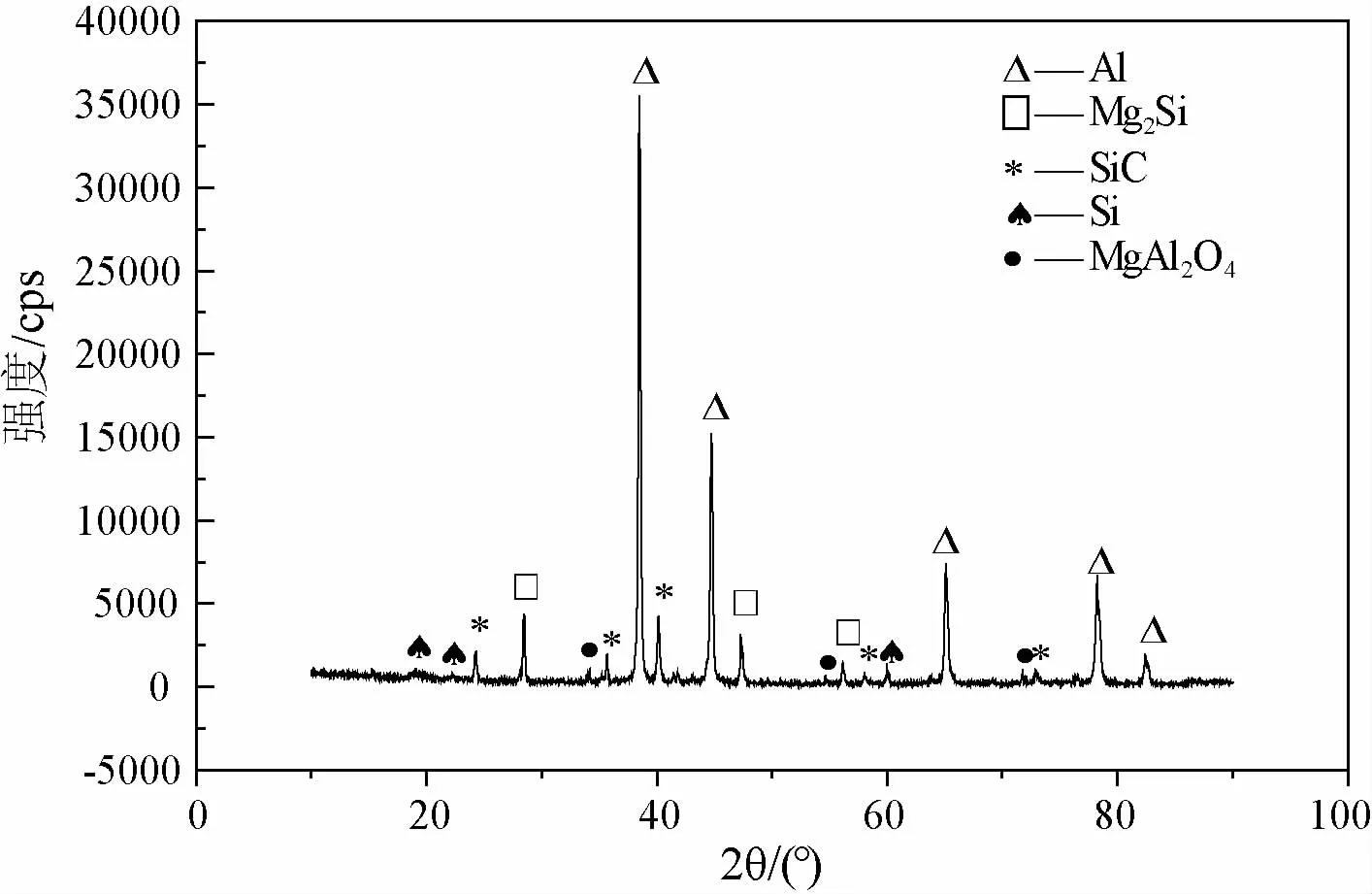

图7为SiC/ZL109复合材料在不同氧化温度下SiC颗粒的微观形貌。可以看出,在800~1 000℃,界面反应的程度逐渐增加,这对复合材料的性能有利。但在1 100℃下,SiC颗粒被分解成小块,这是由于SiC氧化层太厚,导致内部SiC与基体发生反应,SiC颗粒被分解,从而对材料的性能不利。进一步对反应层进行线扫描,如图8所示,从扫描结果可以看出,反应层的C含量几乎为零,说明没有脆性相Al4C3生成。点扫描结果如图9所示,生成的新相有MgAl2O4,但没有发现Al4C3相。图10为SiC/ZL109复合材料的XRD分析结果。

2.3.2 物理性能及力学性能分析

(1)密度分析

根据阿基米德原理计算SiC/ZL109复合材料的密度和孔隙率,结果如图11所示。由图可见,密度曲线先上升后下降,在1 000℃达到最大值;随着氧化温度的升高,SiC与基体的界面反应层厚增加,界面的孔隙率减小,同时复合材料的密度也增加。但在1 100℃时,密度下降,孔隙率增加,这是因为在该温度下SiC颗粒被分解,产生空隙,颗粒的总表面积增大,吸附在颗粒表面的气体量就越大,并且产生缩孔,导致密度下降,孔隙率增加。

(2)耐磨性分析

不同氧化温度下SiC/ZL109复合材料的磨损率如图12所示。随着氧化温度的升高,SiC氧化层厚度增加,且界面结合能高,阻碍SiC的脱落,减少磨粒磨损,因而磨损率逐渐下降。但在1 100℃下,SiC与基体的反应剧烈,SiC大部分被分解。在摩擦磨损过程中,SiC颗粒容易脱落,形成磨粒磨损,不仅未起到颗粒增强作用,而且增大了磨损。

图7 SiC/ZL109复合材料在不同温度氧化后SiC颗粒的微观形貌Fig.7 Micrographs of SiC particles in SiC/ZL109 composites after oxidiging at different temperatures

图8 SiC/ZL109复合材料界面反应层的线扫描结果Fig.8 Line scan results of interface reaction layer for SiC/ZL109 composites

图9 SiC界面的点扫描结果Fig.9 Point scan results of the SiC interface

图10 SiC/ZL109复合材料的XRD图谱Fig.10 XRD patterns of SiC/ZL109 composites

图11 氧化温度对复合材料的密度和孔隙率的影响Fig.11 Effect of oxidation temperatures on the density and porosity of the composites

3 结论

(1)SiC氧化温度在800℃时,SiC颗粒氧化层基本形成;在800℃以上,可形成完整的SiO2氧化膜。

图12 氧化温度对复合材料磨损率的影响Fig.12 Effectof oxidation temperatures on thewear rate of the composites

(2)在800~1 100℃,SiO2层厚的变化范围在0.096~0.542 5μm,其中在1 000℃时,SiC增厚d=0.383μm。

(3)在1 000℃氧化5 h得到的SiC/ZL109复合材料,在微观结构上,没有脆性相Al4C3生成,并生成新相MgAl2O4,有利于界面结合。在物理性能上,其密度最大,孔隙率和磨损率最小。

[1]王华钰,严彪,王宇鑫,等.喷射成形Al-Si系合金的研究进展[J].上海金属,2010,32(4):33-37.

[2]ZHANG Z H,WANG F C,LUO J,et al.Microstructures and mechanical propertiesof spark plasma sintered Al-SiC composites containing high volume fraction of SiC[J].Materials Science and Engineering A,2010,527(27-28):7235-7240.

[3]LEE JM,LEE S K,HONG S J,et al.Microstructures and thermal properties of A356/SiCp composites fabricated by liquid pressingmethod[J].Materials&Design,2012,37:313-316.

[4]HWU B K,LIN S J,JAHN MT.Effects of process parameters on the properties of squeeze-cast SiCp-6061 Al metal-matrix composite[J].Materials Science and Engineering A,1996,207(1):135-141.

[5]ZWEBEN C.Advanced composites for aerospace applications:a review of current status and future prospects[J].Composites,1981,12(4):235-240.

[6]QU X H,ZHANG L,WU M,et al.Review of metal matrix composites with high thermal conductivity for thermal management applications[J].Progress in Natural Science,2011,21(3):189-197.

[7]LEE H S,YEO JS,HONG SH,et al.The fabrication process and mechanical properties of SiCp/Al-Simetalmatrix composites for automobile air-conditioner compressor pistons[J].Journal of Materials Processing Technology,2001,113(1-3):202-208.

[8]吴洁君,王殿斌,桂满昌,等.SiCp增强铝基复合材料的铸造缺陷分析[J].金属学报,1999,35(1):103-108.

[9]PECH-CANULMI,KATZR N,MAKHLOUFMM.The role of silicon in wetting and pressureless infiltration of SiCp/Al composites[J].Acta Mater,1998,46(5):1771-1780.

[10]LEE J C,BYUN J Y,PARK S B,et al.Prediction of Si contents to suppress the formation of Al4C3in the SiCp/Al composites[J].Acta Mater,1998,46(5):1771-1780.

[11]SANGGHALEH A,HALALIM.Effect ofmagnesium addition on the wetting of alumina by aluminium[J].Appl Surf Sci,2009,255(19):8202-8206.

[12]LUTHRA K L,PARK H D.Oxidation of silicon carbide reinforced oxidematrix composites at1 375℃to 1 575℃[J].J.Am.Ceram.Soc,1990,73(4):1014-1023.

[13]LEE JC,AHN JP,SHIMJH,et al.Control of the interface in SiCp/Al composites[J].Script Materialia,1999,41(8):895-900.

[14]URENA A,MARTINEZ E E,RODRIGO P,et al.Oxidation treatments for SiC particles used as reinforcement in aluminium matrix composites[J].Composites Science&Technology,2004,64(12):1843-1854.

[15]LAURENT V,CHATAIN D,EUSTATHOPOULOS N.Wettability of SiO2and oxidized SiC by aluminium[J].Materials Science and Engineering A,1991,135(1-2):89-94

收修改稿日期:2016-05-18

Effect of Sintering Tem peratures on the Microstructure and Properties of SiC Reinforced A lum inum Matrix Composites

Zhang Bo1Dan Wende2Wu Guangxin2

(1.Guiyang Industrial Technology Institute,Guiyang Industrial Technology Institute Co.,Ltd.,Guiyang Vocational and Technical College,Guiyang Guizhou 550081,China;2.State Key Laboratory of Advanced Special Steel&Shanghai Key Laboratory of Advanced Ferrometallurgy&School of Materials Science and Engineering,Shanghai University,Shanghai200072,China)

SiC/ZL109 composites were prepared by SiC particles oxidation at different temperatures of800,900,1 000,1 100℃for 5 h with stirring casting technology.Results indicated that at the temperature of800℃,the oxidation layer of SiC particleswas basically formed;and above 800℃,the SiC particleswas completely covered with the oxide layer.At the temperatures between 800℃and 1 100℃,the SiO2layer thickness ranged from 0.096 to 0.542 5μm,and at1 000℃,the SiC thickened to 0.383μm.When oxidation at 1 000℃for 5 h,the new phase MgAl2O4was formed at the interfaces of SiC/ZL109,no harmful brittle phase Al4C3existed,which was beneficial to the interface combination,and the density of the material was the highest,the porosity and wear rate were the least in this condition.

SiC/ZL109 composites,sintering temperature,stirring casting,microstructure,mechanical property

贵阳国家高新技术产业开发区管理委员会科技型中小企业技术创新项目(No.GXCX2015-017)

张波,男,博士,高级工程师,从事钢铁冶金方向研究,Email:598064993@qq.com

吴广新,男,副教授,Email:gxwu@t.shu.edu.cn,电话:021-56337920