红薯葛根复合糊的工艺优化研究

何胜生

(龙岩市农业科学研究所,福建 龙岩364000)

红薯葛根复合糊的工艺优化研究

何胜生

(龙岩市农业科学研究所,福建 龙岩364000)

以红薯和葛根粉为主要原料制作红薯葛根复合糊产品,通过正交实验对相关工艺参数进行优化。结果表明,红薯块采用柠檬酸质量分数0.2%,植酸质量分数0.1%复合护色,护色处理2.5 h,可使BD值最低,护色效果显著;干燥条件的适宜工艺参数为三段式温度干燥10 h;复合糊配方为红薯超微粉加入量100 g,葛根粉加入量50 g,大豆粉加入量8 g,白糖粉加入量35 g,植脂末加入量8 g品质最佳。

红薯;葛根粉;复合糊;工艺优化

红薯营养丰富,含有大量淀粉、可溶性糖、多种维生素和多种氨基酸外,还含有食物纤维以及钙、铁等矿物质,是非常好的天然营养食品。我国红薯每年产量高达1.5亿,占世界产量的80%[1],同样,现代科学研究表明,葛根是一种营养独特、药食兼优的绿色保健食品,富含人体必需的氨基酸和钙、铁、硒、锌等微量元素,富含葛根素、黄豆甙、黄豆甙元等异黄酮类物质,具有清心明目、降血压、抗癌等作用[2]。随着现代加工研究日益广泛与深入,寻求将不同原料的营养、保健成分相结合成为研究的热点[3]。

采用气流旋涡式超微粉碎技术,以红薯和葛根粉为主要原料,制成一种营养均衡、一冲即糊、低热量高膳食纤维的即食健康食品。我国农村地区大量种植甘薯及葛根,所以该产品原料来源极为丰富[1,4]。重点探讨红薯葛根复合糊生产中无硫复合护色剂的选用、干燥条件的选择、产品配方等关键工艺参数,为红薯葛根复合糊的工业化生产奠定基础。

1 材料与方法

1.1材料与仪器

红薯:“岩薯5号”品种,龙岩市农科所提供,该品种可溶性糖质量分数 5.79%,淀粉质量分数11.7%。(其中可溶性糖含量采用直接滴定法;淀粉含量测定采用GB/T 5009.9-2008食品中淀粉的测定方法)。

“泉水叮当”牌葛根粉:福建龙岩闽西好食品有限公司提供;大豆粉:黑龙江省完达山乳业股份有限公司提供;白糖粉:市售;植脂末:食品级。

TGL-16G型离心机:上海安亭科学仪器厂产品;WFJUV-2000型紫外-可见分光光度计:龙尼柯(仪器)有限公司产品;HK-230多用粉碎机:杭州赛旭食品机械有限公司产品;FCW-400超微粉碎机:即墨超微粉碎机厂产品;SDJ-300夹层锅:诸城市商鼎机械有限公司产品;冷却槽:福建龙岩闽西好食品有限公司自行研制;全自动搅拌机:昆山好用食品机械有限公司产品;DXDK80C全自动包装机:江苏南京星火全自动包装机械厂产品;恒温蒸汽烤房:上海试欣仪器设备有限公司产品。

1.2生产工艺流程

红薯→清洗→去皮→切块→护色→烫漂→冷却→干燥→粉碎→甘薯全粉→超微粉碎→配比混合→包装→成品

1.3操作要点

1.3.1原料选择选用新鲜红薯。收购装运过程做到通风透气,产地到加工运输时间掌握在10 t内。原料要求新鲜良好,薯块大小均匀、光滑,无病虫害、无霉烂发芽现象。原料运输途中必须用编织袋包装,尽量避免原料在装袋、运输过程中出现破皮现象。

1.3.2去皮清水洗净红薯表面泥沙,用刀除去红薯两端,削去表面薯皮或采用机械摩擦去皮方式。

1.3.3切块将护色好的红薯原料切块,厚度1~2 mm之间。

1.3.4护色将清洗的红薯放入柠檬酸质量分数0.2%,植酸质量分数0.1%复合护色液中护色处理1.5 h,护色液漫过红薯即可。

1.3.5烫漂及冷却切块后的红薯放入约95℃的温水中烫漂2~3min后放入冷水中冷却。

1.3.6干燥将冷却后红薯块放入烤房干燥,烘制水分质量分数6%~8%。烤房干燥条件选择为三段式干燥10 h。

1.3.7粉碎将干燥后的红薯块放入多用粉碎机中进行粉碎,得红薯全粉。

1.3.8超微粉碎将粉碎好的甘薯全粉放入超微粉碎机中进行超微粉碎。

1.3.9配料混合红薯粉、葛根粉、白糖粉、植脂末、大豆粉等几种配料放入全自动拌料机中混合均匀,应注意控制混合机的速度与混合时间,以便使物料充分混匀。

1.4试验方法

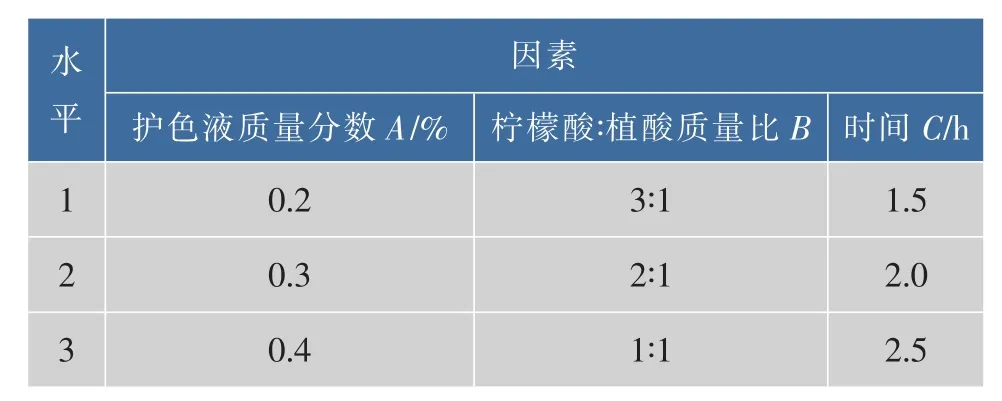

1.4.1无硫护色剂的选择褐变是甘薯产品加工中常出现的不良现象,护色是其加工中防止褐变的重要工序。亚硫酸氢钠价格低廉,护色效果良好,食品行业应用广泛。但考虑到亚硫酸氢钠在护色的过程中释放的SO2对人体健康存在危害 ,为保证食品中的SO2残留量不超标,作者进行无硫护色剂护色。使用单一护色剂时,护色效果均欠佳,应选配适合的复合护色剂[5-6]。在参考大量文献基础上,选择柠檬酸、植酸以一定比例混合为互补[7-8]。考虑到护色时间对红薯色泽的影响,作者选取护色液质量分数(A)、质量配比(柠檬酸:植酸)(B)和护色时间(C)为影响护色效果的主要因素。在单因素实验基础上,进行正交实验。以褐变度为主要考察指标,以期优化出最佳复合护色剂的护色工艺参数。正交因素水平见表1。

表1 因素水平表Table 1 Factors and Levels

1.4.2干燥温度的选择以“岩薯5号”红薯干率25%计算[9],根据产品要求,薯块在含水率6%~8%、即薯块失重率在67%~69%之间工艺达到要求。烘干温度过高,会导致薯块水分散失过快,颜色加深而且表面干硬,外观皱缩;温度太低,内部水分不容易出来,干燥所需的时间长,能耗大,不适宜现代化生产。为此,我们进行试验选择3段温度(起初60℃烘烤,2 h后70℃烘烤,最后在60℃定型 )、70℃、60℃3阶段温度的对比实验,测定失重率变化情况,并根据感官品质进行综合评定。

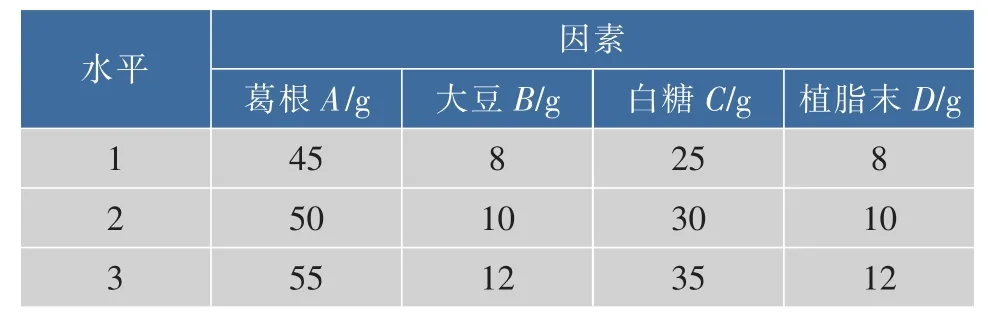

1.4.3配方正交实验设计作者以红薯超微粉为主要原料,选用葛根粉、大豆粉、白糖粉、植脂末的配方不同,直接影响产品的综合品质。在单因素实验的基础上,取红薯超微粉100 g,以葛根粉添加量、大豆粉添加量、白糖粉添加量、植脂末添加量作为实验因素,进行葛根粉、大豆粉、白糖粉、植脂末4因素3水平实验,以产品冲调性、冲调后的色泽、冲调后滋味综合品质评分,通过级差与方差分析确定最优工艺条件。正交因素水平见表2。

表2 因素水平表Table 2 Factors and levels

1.5指标检测和感官评价

1.5.1褐变度(BD值)的测定取样品3 g快速碾磨,加10倍体积的冰蒸馏水,在3 500 r/min的离心机中离心15min,进行过滤,用分光光度计在420 nm处测定吸光值A420nm,BD值以A420nm×10表示[10-11]。

1.5.2失重率的测定失重率=((烘干前薯块质量一烘干中薯块质量)/烘干前薯块质量)×100%。

1.5.3感官评定方法采用100分制,由5位食品行业专业人员和20位食品企业人员组成感官评价小组,通过感官对产品冲调性、冲调后的色泽、冲调后滋 味的进行综合评分,取平均值。具体评分标准包括3方面 :一是冲调性的品评,总分40分,以温水润湿调匀后,用90℃以上沸水冲调,1 min内均匀溶胀糊化,不接团,为30~40分;以温水润湿调匀后,用90℃以上沸水冲调,1 min内溶胀糊化,略有接团,为24~29分;以温水润湿调匀后,用90℃以上沸水冲调,1 min内溶胀糊化,接团多,为0~25分;二是滋味的品评,总分40分,具有红薯、葛根天然复合香气和滋味,爽口润滑、清甜可口,无异味,为30~40分;略有红薯、葛根天然复合的香气和滋味,口感一般,无异味,为24~29分;无红薯、葛根天然复合的香气和滋味,有轻微异味、为0~23分;三是冲调后的色泽品评,总分20分,半透明粘胶状,稠度均匀,色泽均匀呈微红玉色,有光泽,为15~20 分 ;半透明粘胶状,稠度一般,色泽无光泽为10~14分;无透明,稠度一般,色泽差,为0~9分。

1.5.4数据处理分析采用SAS分析软件进行数据统计分析,运用方差分析法(analysis of variance,ANOVA)进行显著性分析。

2 结果与分析

2.1无硫复合护色剂最佳复配方案的确定

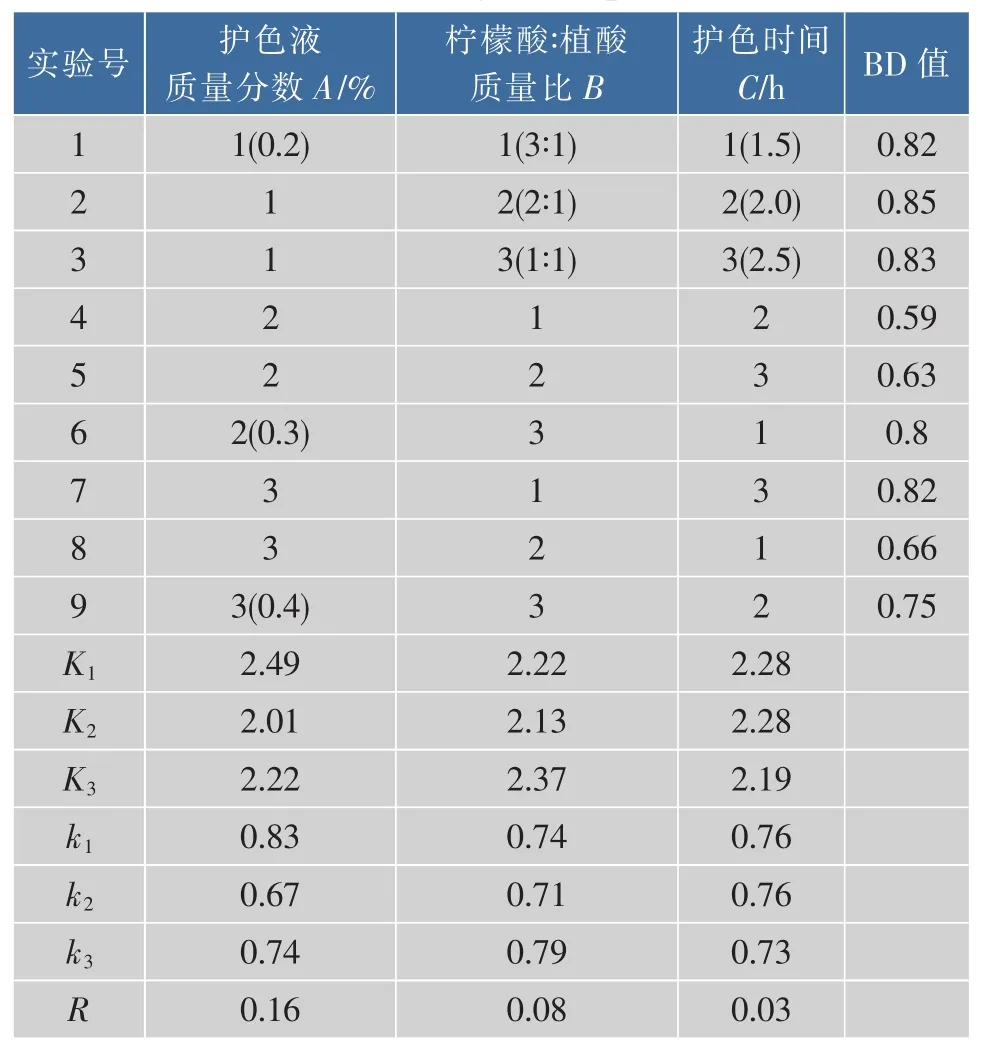

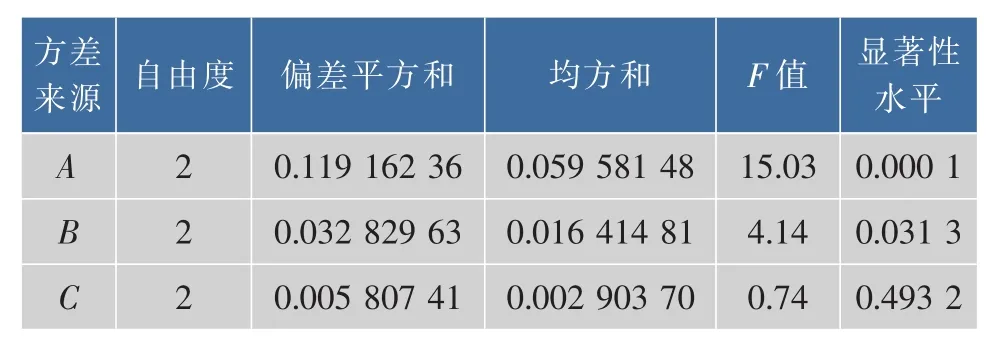

无硫复合护色剂配方正交实验见表3,方差分析见表4。

表3 正交实验表Table 3 Orthogonal experiments

表4 方差分析Table 4 ANOVA

由直观分析图可看出,影响得分的各因素主次顺序为A>B>C,即护色液质量分数对薯块的褐变度(BD值)影响最大,其次为柠檬酸/植酸,最后为护色时间。实验得出无硫复合护色剂最优组合是A2B2C3。在护色液质量分数对0.3%、复合护色液的质量配比(柠檬酸/植酸)为2∶1,即复合护色液中柠檬酸质量分数0.2%,植酸质量分数0.1%时,护色处理2.5 h,可使BD值最低,由此配比得到的薯块透明.颜色金黄。

由上表5可以看出,因素A(护色液质量分数)是极显著因素,B(柠檬酸∶植酸质量比)是显著因素,C(护色时间)是不显著因素。在实际生产中,为了节省时间成本,护色时间可以选择1.5 h。

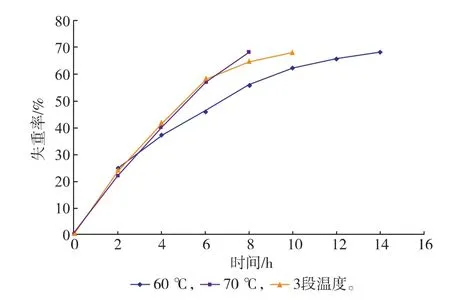

2.2干燥条件的选择

不同干燥温度下薯块质量随时间的变化见图1。由图1可知,在起初2 h内,60℃与3段温度干燥失重速度略快于70℃干燥,3种干燥处理下薯块失重率变化都是随着时间的延长而逐渐变缓。但 就产品质量来说,薯块70℃条件下经8 h烘干后失重率67%~69%之间,达到工艺参数要求,但表面完全干硬,颜色已偏深,为暗黄色;薯块在3段温度烘烤条件下经10 h烘干后,失重率达到工艺参数要求,薯块为鲜艳的金黄色颜色;薯块60℃条件下经15 h烘干后,失重率也达到工艺参数要求,薯块为鲜艳的金黄色颜色;考虑到脱水速度和产品质量,认为三段式温度烘干10 h更适宜产品的生产。

图1 不同干燥温度下薯块失重率随时间的变化Fig.1 Time course of weight loss rates of potato tubers at different drying tem peratures

2.3配方的选择

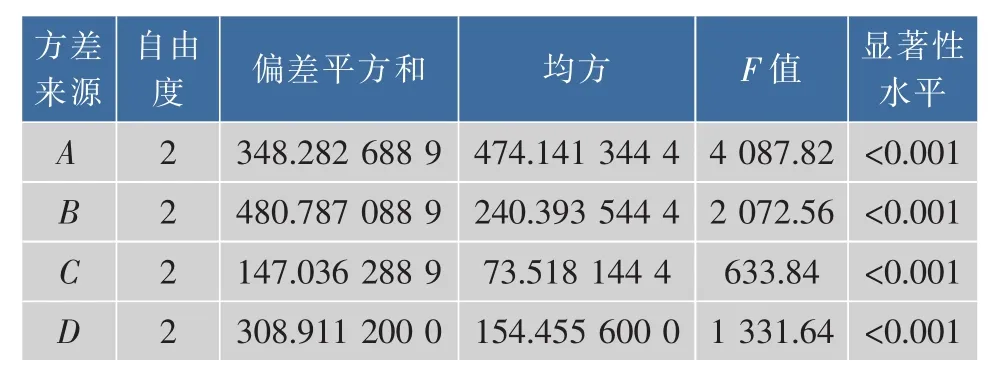

正交实验结果见表5,方差分析见表6,最佳配比因素重复实验结果见表10。

影响得分的各因素主次顺序为为A>B>D>C。由表7得出最佳配比是A2B1C3D1,即在红薯超微粉100 g中,葛根粉的添加量50 g,大豆粉的添加量8 g,白糖粉的添加量35 g,植脂末的添加量8 g。在此工艺条件下所得产品用90℃以上沸水冲调,1 min内均匀溶胀糊化,不接团,色泽均匀呈微红玉色,具有红薯、葛根天然复合香气和滋味,爽口润滑、清甜可口。

表6 方差分析Table 6 ANOVA

由表6可以看出,因素A,B,C,D都是极显著因素。按照上述分析所选的最佳配方A2B1C3D1,进行重复实验,所得结果与正交实验一致。

2.4产品质量标准

2.4.1感官指标形态与色泽半透明粘胶状,稠度均匀,色泽均匀呈微红玉色,有光泽。滋味和气味具有红薯、葛根天然复合香气和滋味,爽口润滑、不涩口,不得有异味。

2.4.2理化指标水分(质量分数)≤12.0%,总糖(以葡萄糖计)≤50.0%,淀粉 (以葡萄糖计)≥40.0%,蛋白质≥2.5%(均以质量分数计)。

2.4.3卫生指标黄曲霉毒素B1(质量分数)≤5μg/kg,铅(以Pb计)≤0.2 mg/kg,无机砷(以 As计)≤0.2 mg/kg,汞(以Hg计)≤0.02mg/kg,铬(以Cr计)≤1.0mg/kg。二氧化硫残留量(以SO2计)≤30.0mg/kg。

2.4.4微生物指标菌落总数≤10 000 cfu/g,大肠菌群≤40 MPN/hg,霉菌≤50 cfu/g,致病菌(指肠道致病菌和致病性球菌)不得检出。

3 结语

红薯切块后采用柠檬酸质量分数0.2%,植酸质量分数0.1%无硫复合护色,护色处理2.5 h时其BD值最低,护色效果显著;采用三段式温度烘干10 h后,含水量达到工艺参数要求,薯块为鲜艳的金黄色颜色;通过正交实验,最佳工艺参数为红薯超微粉的添加量100 g,葛根粉的添加量50 g,大豆粉的添加量8 g,白糖粉的添加量35 g,植脂末的添加量8 g。在上述工艺下所得产品用开水冲调后马上糊化,具有红薯、葛根天然复合风味,爽口润滑、清甜可口。

[1]马代夫,刘庆昌.中国甘薯育种与产业化[M].北京:中国农业大学出版社,2005.

[2]杨明毅,史劲松,孙晓明.葛根的综合利用及深加工[J].常德师范学院学报,2001,13(1):74-77. YANGM ingyi,SHIJingsong,SUN Xiaoming.Furtherprocessand utilization of the rootof kudzn vine[J].Journal of Changde Teachers University,2001,13(1):74-77.(in Chinese)

[3]祝美云,魏征,邵建峰,等.甘薯柑橘复合果脯加工工艺研究[J].河南农业大学学报,2009,43(3):323-326. ZHU Meiyun,WEIZheng,SHAO Jianfeng,et al.Research on processing technology of composite preserved citrus and sweet potato[J].Journal of Henan Agricultural University,2009,43(3):323-326.(in Chinese)

[4]王琦,王弘.即食营养葛根粉的生产工艺研究[J].昆明医学院学报,1999,20(3):103-106. WANG Qi,WANG Hong.Study on the production process of instant nutrient pueraria powder[J].Academ ic Journal of Kunm ing M edical College,1999,20(3):103-106.(in Chinese)

[5]何继文,程力,洪雁,等.甘薯全粉加工中无硫复合护色工艺优化[J].农业工程学报,2013,29(9):275-284. HE Jiwen,CHENG Li,HONG Yan,et al.Optimization of compound color fixative w ithout sulfur during sweet potato flour processing[J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(9):275-284.(in Chinese)

[6]刘军波,张慜,任志灿.莲藕汁防褐变预处理工艺的研究[J].食品与生物技术学报,2010,29(6):829-835. LIU Junbo,ZHANG M in,REN Zhican.Study of pretreatment technology against browning in lotus root juice[J].Journal of Food Science And Biotechnology,2010,29(6):829-835.(in Chinese)

[7]秦波,路海霞,陈绍军,等.紫薯干制品无硫护色工艺的研究[J].莆田学院学报,2013,20(5):84-88. QIN Bo,LU Haixia,CHEN Shaojun,etal.Study on the sulfur-free color protection technology of purple sweet potato products [J].Journal of Putian University,2013,20(5):84-88.(in Chinese)

[8]杨金英,王剑平.甘薯果脯护色的试验研究[J].农机化研究,2004(1):177-179. YANG Jinying,WANG Jianping.Research of color protection of preserved sweetpotato[J].Journal of Agricultural M echanization Research,2004(1):177-179.(in Chinese)

[9]杨立明,陈赐明,黄昌礼,等.岩薯5号的主要特征特性及其栽培技术研究[J].江西农业大学学报,2004,26(2):21-24. YANG Liming,CHEN Ci,HUANG Changli,et al.Studies on themain characters of yanshu 5 and its cultivation technique[J]. Acta Agriculturae Universitatis Jiangxiensis,2004,26(2):21-24.(in Chinese)

[10]Coseteng M Y,Lee CY.Changes in apple polyphe-noloxidaseand polyphenol concentration in relation to degreeof browning[J]. Food Sci,2007(52):985-989.

[11]MG Roig,JFBello,ZSRivera,etal.Studieson the occurrence of non-enzymatic browning during storage of citrus juice[J].Food Research International,1999,32(9):609-619.

Optim ization for the Production of a M ixed Paste of Sweet Potato and Kudzu Root

HE Shengsheng

(Agricultural Research Institute of Longyan City,Longyan 364000,China)

The processing parameters for a m ixed paste of sweet potato and kudzu root were optim ized through orthogonal experiments.Results showed that the sweet potato pieces treated w ith 0.2%citric acid and 0.1%phytic acid for 2.5 h for color protection possessed the lowest BD value. The total drying time for three sections of different temperatures was 10 h.The optimal paste formulations were 100 g sweet potato ultra fine powder,50 g kudzu root powder,8 g soybean powder,35 g sugarpowderand 8 g cream.

sweetpotato,kudzu root,m ixed paste,optim ization

S 53

A

1673—1689(2016)04—0443—05

2014-12-30

国家现代农业产业技术体系建设专项(CARS-11-C-07);福建省龙岩市重点科技项目(2014LY22)。

何胜生(1969—),男,福建武平人,农学硕士,副研究员,主要从事甘薯育种及加工研究。E-mail:hecaiyi04@sina.com