民机机身环向连接

张 成

(中航沈飞民用飞机有限责任公司 工程研发中心,沈阳 110079)

民用航空与安全工程

民机机身环向连接

张成

(中航沈飞民用飞机有限责任公司 工程研发中心,沈阳 110079)

探讨了多专业下的民机机身环向连接设计,分析了民机机身不同站位,以及同一站位不同桁位的载荷差异,提出在相似设计方案下综合考虑载荷差异以减少机身对接零件数量。对比了典型的壁板对接方案,给出了不同设计方案的优势和劣势。尺寸管理方法在机身环向连接上的应用,可以改进设计方案,并使尺寸公差的给定同时满足设计意图和制造要求。合理设计垫片连接可以减小载荷传递偏心,改善疲劳特性,进而提高使用寿命。在桶段试验和壁板试验中,规划对接方案以便校验强度算法。

机身;对接;尺寸管理;垫片;试验

出于分包、改型、制造、运输等方面的考虑或限制,民机机身段通常要划分成多个部段,设计制造完成后再进行环向对接装配[1-2]。主制造商通常会在界面管理文件中对工作包划分进行定义,并通过技术文件要求结构供应商对环向对接采用相同的设计方案,同时运用尺寸管理和数字装配技术控制装配质量。

1 对接处涉及的结构

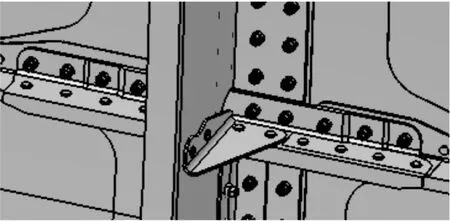

机身段对接通常涉及到蒙皮、长桁、框等结构件[3-4],如图1所示。虽然地板结构通常在框间对接,但在设计上属于机身段对接,一般采取的都是常规设计。通常蒙皮采用带板连接,长桁采用长桁连接件连接,对接处的框设计不同机型有不同设计[5],有钣金框和机加框的工艺不同,有全高度框和浮框的形式不同,但因框高不能突破舱内空间的限制,所以对接处的框设计与其它普通站位不同。而带板和长桁连接件的组合、与蒙皮和长桁组合类似,因此带板厚度不能低于所连蒙皮厚度,长桁连接件强度不能弱于所连长桁[6]。

图1 机身段对接处典型结构

2 对接载荷差异

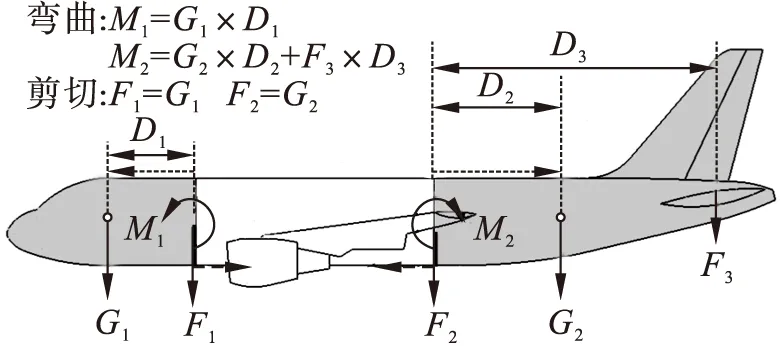

各主制造商对民机机身分段不尽相同,命名也不一致,但通常都将机身划分为机头、前机身、中机身、后机身、尾锥几个部段。图2所示为巡航状态下分别处于前、后机身段的两个站位受外载荷情况。载荷计算中弯曲分别为:M1=G1×D1及M2=G2×D2+F3×D3,剪切分别为:F1=G1及F2=G2,其中G1、G2为重力。由公式可知机身不同站位的载荷情况并不相同。

图2 机身典型站位载荷

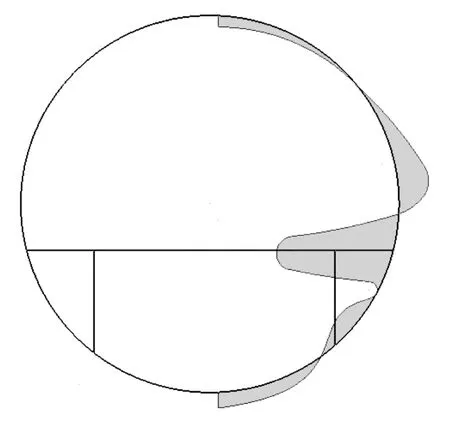

即便是同一站位,内外压差造成的结构受载变形趋势也有很大差异,如图3所示。

由于机身段的不同站位受载不同,不同区域极限载荷工况不一致,导致机身各区域有着不同的强度设计准则[7-8]。处于不同站位的对接设计,虽然可以采用相同的方案,但由于受载差异较大,为了减轻重量,涉及到的零件应采用不同设计。同一对接位置如果要追求满足强度要求下的重量最低,各桁位连接件都会不同,而不同零件类型的增加,会导致加工、工装、装配等一系列工作,并最终反映在产品成本上。为了平衡重量和制造,需要做出折中处理。考虑到受载情况,可以使上、下蒙皮分别令2-3个桁位连接件相同,使左、右两侧蒙皮分别令2-4个桁位连接件相同。

图3 机身典型剖面变形趋势示意

3 不同的对接方案

3.1对接的设计目标

对于高载荷或者高设计服役目标的对接,对接带板每侧应布置3排紧固件;对于载荷较小或者低设计服役目标的对接,对接带板每侧应布置2排紧固件,并相应选择全高度机加框或钣金浮框。对于特定对接站位,机身上部由于机身弯曲产生高的拉伸载荷,是疲劳敏感部位,建议对接带板每侧布置3排紧固件,在长桁位置形成指形[9-10]。其他部位的疲劳危险性小些,建议对接带板每侧布置2排紧固件。在具体设计时可将对接带板在上部设计成具有指状延伸的形状特点,如图4所示。

图4 机身上部对接带板设计有指状延伸

3.2典型对接方案

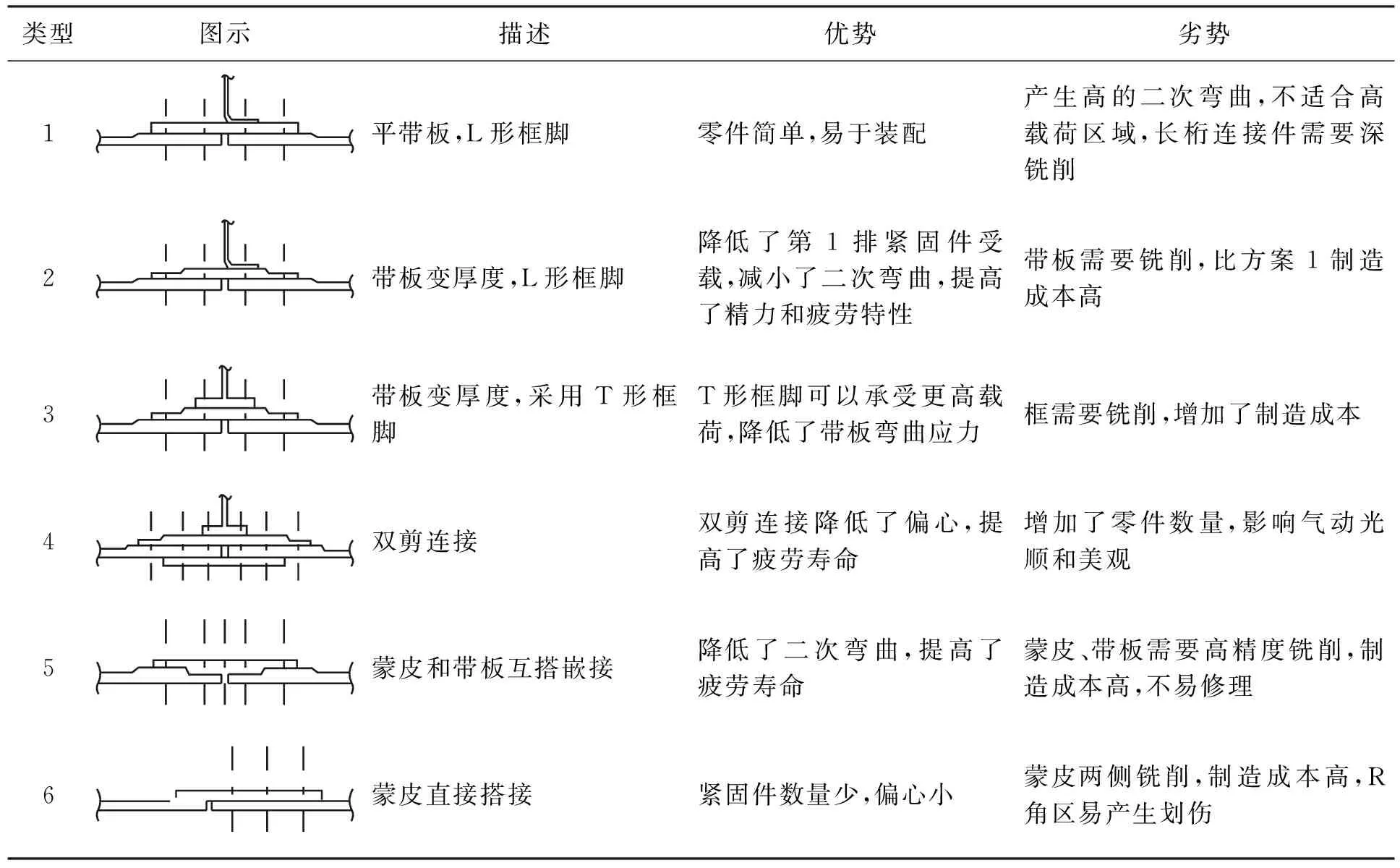

不同的对接方案有不同的优势和劣势,要结合具体的设计要求加以选择,表1给出了几种方案的简单比较。具体对比分析时可以设定基准方案,综合多专业意见,采用权衡研究的方法对不同方案加以取舍。

表1 环向对接方案的比较

目前对于一般对接设计,金属机身倾向于方案2,复材机身倾向于方案1。

3.3长桁连接件端头处理

在疲劳敏感区如机身顶部区域,长桁连接件的端头处理要特别注意,连接件的脚部要进行台阶化处理以均衡钉载,端头可以进行斜削以提高疲劳寿命,另外要注意对接处的连接件厚度应大于带板厚度。

4 尺寸管理

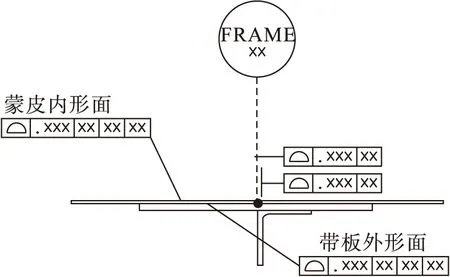

为了保证最终产品对称性、安装角等要求,以及保证机身的顺利对接,应使用尺寸管理技术[11-13]。为对接段机身分别建立基准,并给出对接的尺寸要求,如图5所示。具体要求一般包括蒙皮切割边线轮廓度、蒙皮对缝尺寸、对接一侧的带板外形面的面轮廓度、蒙皮内形面的面轮廓度、蒙皮和带板的装配间隙要求、密封要求等。

图5 对接处尺寸要求

通过装配过程的精度提取进行尺寸链计算,对不满足尺寸要求的情况需要改进设计。例如发现座椅滑轨在框间对接的水平精度难以保证时,可以在临近横梁和座椅滑轨间留出设计间隙,并在交付状态中规定此处在部装时不用紧固件连接,而在对接装配时再使用紧固件连接,以加大装配调整余量。在长桁连接件和带板间也应留出设计间隙以方便装配。空客在装配过程中使用了对接引导夹子,方便对接时一侧机身的带板顺利插入另一段机身。

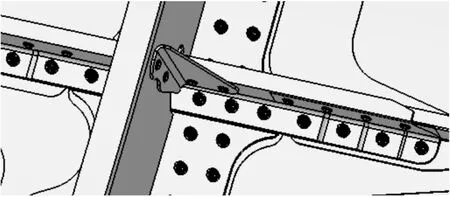

5 装配要求和垫片使用

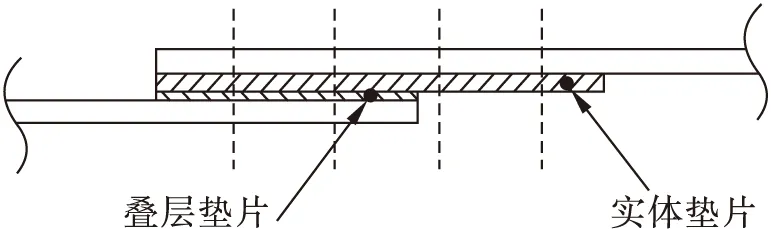

除了要进行尺寸管理,还可以在装配过程中使用一些措施或垫片以保证装配要求,并采用适当的装配手段。当两机身段对接,将带板和蒙皮机械连接时,应合理安排紧固件安装顺序以便使装配间隙沿机身周向均匀分布。当长桁连接件和长桁腹板间产生间隙时,可以单独使用或混合使用叠层垫片与实体垫片,使用实体垫片优于叠层垫片。实体垫片达到一定厚度时,可以将实体垫片提前与长桁用紧固件连接,使垫片参与传载,以减小传载偏心,如图6所示。

图6 垫片的使用

为了保证装配精度的要求,通常还需要使用一些数字测量技术,目前一些先进装配厂商通常使用室内GPS技术[14-15]。数字装配技术需要与尺寸管理技术相配合,以保证整个制造过程始终处在可控制状态下。

6 试验设计与规划

为了满足最终产品的对接设计要求,可以规划壁板试验和机身段试验,进行设计和制造验证。在壁板耐久性和损伤容限试验中,可以进行对接方案验证,还可以设计多种垫片方案,对强度算法验证,保证产品上使用垫片后的安全裕度。在机身段试验中加入环向对接设计中,可以验证方案设计,还可以获得制造方面的数据。

7 结论

在机身对接设计时,需要综合考虑载荷和其它设计目标以优化设计。具体的对接方案取舍要综合考虑多专业的要求,并进行权衡研究,才能在多种对接方案中得出最终选择。对给定的方案进行尺寸管理方面的计算,并合理规划相关的试验,可以更好地满足制造要求和设计服役目标。

[1]张宝柱,孙洁琼.民用飞机后机身与尾段在球面框处对接研究[J].民用飞机设计与研究,2014(2):16-19.

[2]姚雄华.基于“主-供”模式的我国民机产业发展问题分析及对策建议[J].航空制造技术,2010(3):76-81.

[3]MICHAEL C.Y.Niu.Airframe structural design[M].Hong Kong :Conmilit Press LTD,1988.

[4]张今.民用飞机机身壁板环向对接结构疲劳分析[J].中国科技信息,2015(5):21-23.

[5]陈振兴,曾小苗.大型民用飞机框与长桁、蒙皮的连接结构分析[J].大众科技,2014,16(9):166-167.

[6]靳承滨,张利琴,寇飞行.典型长桁接头疲劳特性试验研究及理论分析[C].北京:2013年中国航空学会结构强度专业学术交流会论文集,2013:301-313.

[7]《飞机设计手册》总编委会.飞机设计手册第9册:载荷、强度和刚度[M].北京:航空工业出版社,2000.

[8]MICHAEL C.Y.NIU.Airframe stress analysis and sizing[M].Hong Kong :Conmilit Press LTD,1997.

[9]蔡玲.飞机蒙皮对接处结构疲劳性能研究[J].中国科技信息,2014(19):46-47.

[10]雷腾.民用飞机机身蒙皮对接结构疲劳分析及试验[J].西安航空技术高等专科学校学报,2012,30(5):25-28.

[11]王姮,李光丽.大部件对接装配容差分析[J].航空制造技术,2015(21):65-67.

[12]牛福春,徐丹,张成.飞机装配容差分析技术研究[J].沈阳航空航天大学学报,2015,32(4):30-36.

[13]洪建胜,李迎光,宋文娟,等.基于装配顺序的飞机装配容差信息建模 [J].图学学报,2013,34(1):55-59.

[14]金庆勉,金加奇.飞机机身自动对接技术研究[J].航空制造技术,2014(19):72-75.

[15]秦龙刚,陈允全,姚定.飞机装配先进定位技术[J].航空制造技术,2009(14):59-61.

(责任编辑:刘划英文审校:赵欢)

Fuselage circumferential joint of civil aircraft

ZHANG Cheng

(Engineering Research & Development Center,AVIC SAC Commercial Aircraft Company Ltd.,Shenyang 110079,China)

Fuselage circumferential joint of civil aircraft from multi-functional viewpoints were discussed,and load differences in different fuselage stations and different stringer locations with same fuselage station were analyzed.It was suggested that the load differences should be synthetically considered under similar design concept to reduce the number of the fuselage joint parts.Some typical panel joint concepts were compared and their advantages and disadvantages were also provided.The application of dimensional management tool for fuselage circumferential joint can improve design concept and make dimensional tolerance more accurate.The proper use of solid shim can reduce eccentric load transfer improve fatigue properties,and therefore increase service life.The joint concepts could be programmed in fuselage section test and panel joint test to verify intensity algorithm.

fuselage;circumferential joint;dimensional management;shim;test

2095-1248(2016)03-0093-04

2016-02-01

张成(1975-),男,山东安丘人,副高级工程师,主要研究方向:飞机结构设计,E-mail:zhang.cheng@sacc.com.cn。

V223

A

10.3969/j.issn.2095-1248.2016.03.016