超声振动协同化学辅助固结磨粒抛光技术的开发*

刘曼利 杨卫平 吴勇波

(①江西农业大学工学院,江西 南昌 330045;②日本秋田县立大学系统科学技术学部,秋田 015-0055)

超声振动协同化学辅助固结磨粒抛光技术的开发*

刘曼利①杨卫平①吴勇波②

(①江西农业大学工学院,江西 南昌 330045;②日本秋田县立大学系统科学技术学部,秋田 015-0055)

传统化学机械抛光是硅片获得超光滑表面的常见加工方法,这种游离磨粒的化学机械抛光的加工效率及加工表面质量低,加工时需大量使用对环境污染严重的化学抛光剂,特别是硅片直径的不断增大而导致加工困难等方面所表现的问题越来越突出。因此提出了一种超声椭圆振动协同化学作用辅助固结磨粒的复合抛光硅片新技术,并对此加工机理进行了理论分析。研制了复合抛光装置,对抛光工具设计进行了详细论述,在此基础上开展了硅片复合抛光与传统抛光的对比试验研究。试验结果表明,在相同的试验条件下,复合抛光技术不但硅片抛光表面质量得到改善,而且抛光效率也得到提高。该方法为硅片的精密加工探索了一种新方法。

超声椭圆振动;化学作用;固结磨粒;抛光;硅片

社会和科学技术的不断进步,集成电路(integratedcircuit-IC)在人们日常生活和生产当中的应用越来越广泛,它的发展极大地推动了航天航空技术、通讯技术、计算机及家用电器等产业的迅猛发展,已成为经济发展的命脉、社会进步的基础、国际竞争的筹码及国家安全的保障[1-2]。在IC制造的工序中,需将单晶硅棒切割成的晶片加工成具有高表面质量和高面型精度的原始硅片,为光刻等工序准备平坦、超光滑和低损伤的衬底表面。经过切割而得的硅片,由于硅片材料特性会在硅片表面产生残余应力,残留切痕、微裂纹、晶格畸变等大量的机械损伤,损伤层深度达10~50μm,这些问题主要通过研磨工艺加以消除或减小。硅片通过研磨加工可获得较高的面型精度,但表面粗糙度值较大,仍还有4~8μm的损伤层,最后还需通过化学机

械抛光(chemicalmechanicalpolishing-CMP)工序获得超光滑无损伤表面[3-4],这使得研磨加工成为硅片抛光之前,能有效改善硅片的曲度、平坦度及平行度等的关键工艺。但由于传统研磨加工会产生较深的表面损伤层,腐蚀去除损伤层的过程不易稳定控制,加工过程中硅片的翘曲变形和易破碎等[5],从而增加了加工成本高且加工效率低的CMP工作量。再加上IC的集成度越来越高,硅片的刻线宽度越刻越细,硅片加工表面层损伤及加工表面层物理化学性质的任何微小变化都会导致器件成为废品,从而要求硅片表面高度平整光洁,几何尺寸均匀,表面层无任何损伤等等,故迫切需要一种既能保证加工精度和加工质量,又能显著提高加工效率、降低加工成本和适应大直径硅片加工的新技术。因此,如能在保证硅片加工质量的情况下,减少乃至取消以牺牲加工效率、加工精度为代价的,目前常用于实现硅片表面全局平坦化的CMP工作量,以及考虑到硅片减薄等需求工序,为此开展了超声椭圆振动协同化学作用辅助固结磨粒抛光硅片表面的复合抛光新技术的试验研究,以实现降低硅片的制造成本,减少环境污染,提升产品竞争力。

1 复合抛光机理

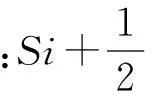

在上述固结磨粒化学机械抛光基础上,将超声椭圆振动加入到抛光工具上(见图2)。那么,在抛光工具超声椭圆振动的带动下,抛光片上的微小磨料将以抛光工具相同的超声振动频率快速地不断冲击被加工表面,再加上超声加工所具有的空化[6]等超声加工特性的作用下,导致硅片表面的软化,以及氧化薄膜的破损,降低了硅片表面的强度、削弱了氧化薄膜进一步抵抗硅片表面腐蚀的能力,进而为抛光表面质量和材料去除率的提高创造了有利条件。鉴于此,本文将上述两种加工技术复合在一起,开展一种新的超声振动辅助固结磨粒(ultrasonicvibrationassistedfixedabrasive,UF)CMP硅片表面的试验研究。

2 复合抛光试验装置

1.2试验装置

基于上述复合抛光机理,并借鉴硅片表面的传统抛光方法[7],设计了如图3所示UF-CMP硅片的试验装置。本装置依照其功能分为3部分:第一部分为抛光工具产生超声椭圆振动的激振源,它由超声波发生器(WFl994,NFcorporation)和功率放大器(4010,NFcorporation),以及将超声电源施加给抛光工具的碳刷组件等;第二部分为抛光工艺参数控制系统,该系统为抛光过程设定硅片及抛光工具的旋转速度nw、nt,抛光时间t、抛光工具水平进给速度vx及其行程S;第三部

分为抛光系统的工作部件,该部分有实现硅片装夹的真空吸盘夹具、抛光工具,实现抛光工具精确运动的伺服电动机,以及获得准确抛光压力F的调节装置等。

2.2抛光工具

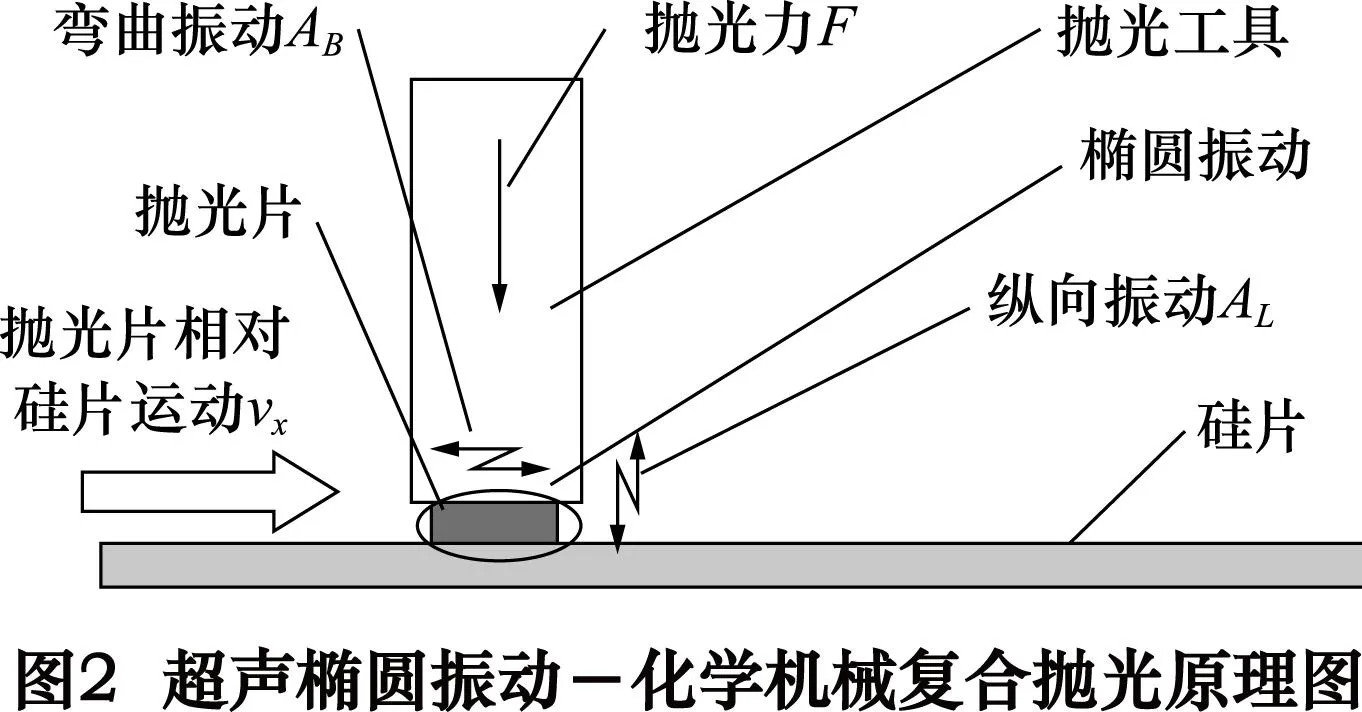

鉴于抛光工具需产生椭圆振动及其安装、加工的考虑,设计了如图4所示,由4个独立的压电陶瓷(piezoelectricceramicdevice-PZT)粘接在由不锈钢制作的抛光工具上。若抛光工具尺寸设计恰当,当一定频率、一定相位差的超声频电源VA(t)、VB(t)的作用下,一方面抛光工具安装底座位于振动的节点处,以减少超声频电源功率损失。另一方面PZT可驱动抛光工具端面上的P点同时完成一阶的纵向振动模式(L1)和四阶弯曲振动模式(B4)的振动,其合成结果将产生超声椭圆振动。这是因为,当两相频率与抛光工具共振频率相同而相位差为(的超声频电源VA(t)及VB(t) (VA=VB=Vp-p) 施加在PZT上,由于PZT的逆压电效应,PZT将带动抛光工具同时做纵向和弯曲两种振动模式的运动,且抛光工具上P点由VA(t)及VB(t)引起的位移大小正比外加电源[8-11],则纵向和弯曲位移可分别表示为:

基于MATLAB编程,采用MOSA算法对上述调度方案进行求解,得到各调度方案的广义能耗值、直接电能值和间接能耗值如表8所示,6种调度方案的完工时间和直接电能、间接能耗如图3所示,调度方案4的优化结果甘特图如图4所示,图中数字标号分别表示工件—子批量—加工批量。

AL(t)=KLAVp-psin(2πft)+KLBVp-psin(2πft+ψ)

=(KLAVp-p+KLBVp-pcosψ)sin(2πft)+

(KLBVp-psinψ)cos(2πft)=Asin(2πft+ψA)

(1)

AB(t)=KBAVp-psin(2πft)-KBBVp-psin(2πft+ψ)

=(KBAVp-p-KBBVp-pcosψ)sin(2πft)-

(KBBVp-psinψ)cos(2πft)=Bcos(2πft+ψB)

(2)

式中:AL(t)、AB(t)分别为由VA及VB引起抛光工具P点的纵向和弯曲位移;KLA、KLB、KBA、KBB对于已知抛光工具为一固定系数,则A、B、ψA和ψB也为一固定常数。因此,由表达式(1)和(2)可知,在外接电源VA(t)及VB(t)的作用下,抛光工具上的P点将作椭圆运动。

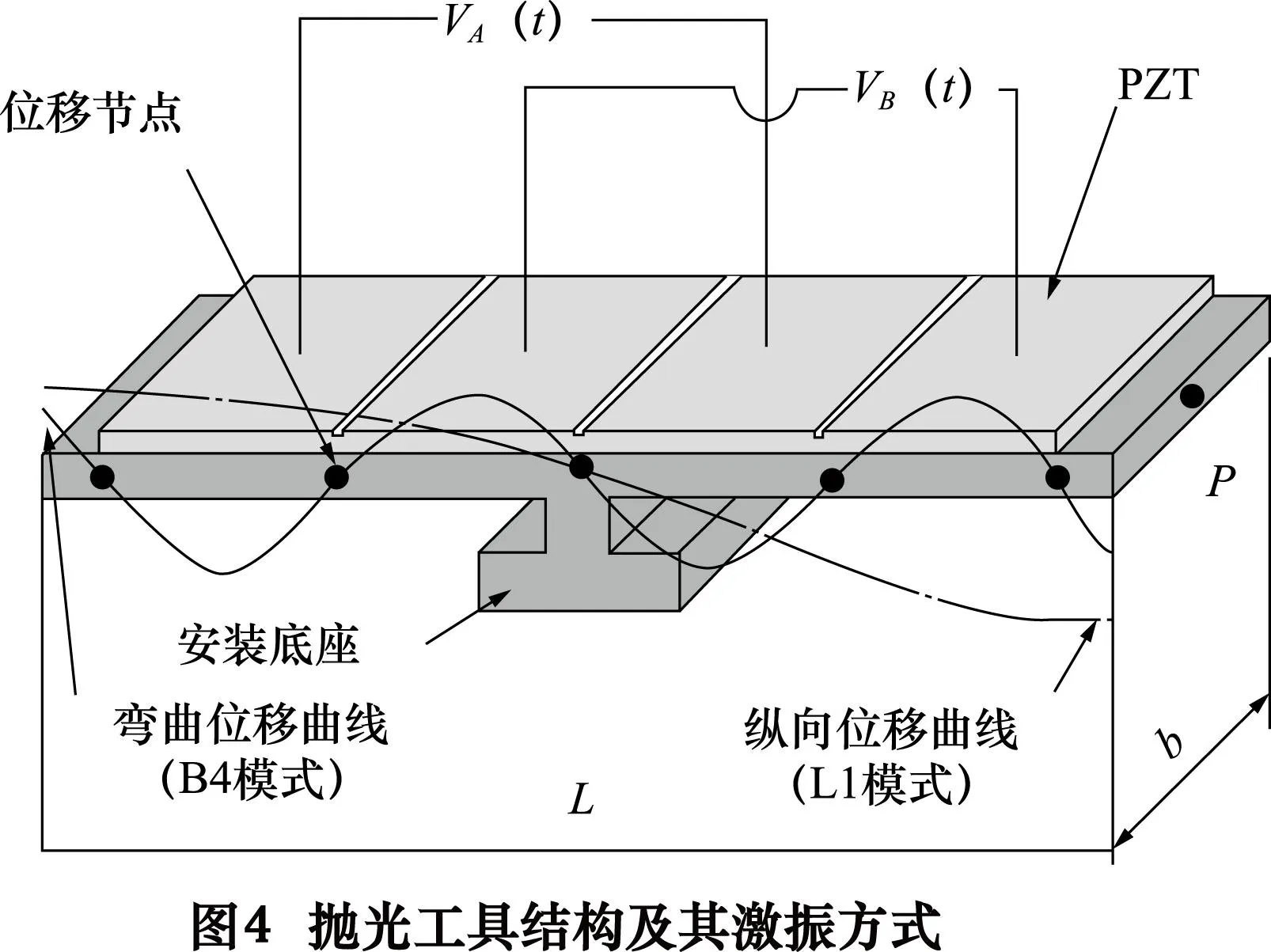

为使实际制造的抛光工具能产生椭圆运动,以及提高抛光工具设计的成功率,采用了有限元分析软件(FEMAP9.3)对影响抛光工具固有频率较大,安装结构变化较小的工具长度L进行了固有频率分析。图5所示为抛光工具不同长度L与其固有的弯曲振动频率fB4及纵向振动频率fL1的关系图。要使抛光工具产生椭圆振动,则设计的抛光工具应同时作纵向和弯曲振动,即选择fB4与fL1尽可能相等的抛光工具,以实现抛光工具的超声椭圆振动。根据图5的显示情况,确定抛光工具的长度为95mm。此外,还采用频率响应分析软件(frequencyresponseanalysis,FRA,PIEZOplus4.0byDynusCo.,Ltd.)对长度为95mm的抛光工具进行了模态分析,图6为FRA软件对抛光工具模态及其P点运动进行的仿真设计。由图6可见,所设计的抛光工具满足设计要求。

基于FEMAP9.3和FRA软件的仿真分析结果,制作了如图3或图4所示抛光工具。为实际检测抛光工具的设计效果,设计了由探测头、激光多普勒振动计(LV-1610,OnoSokkiCo.,Ltd.)、矢量合成器(OnoSokkiCo.,Ltd.)、数字示波器(LT364L,IwatsuCo.,Ltd.)组成的测量系统[12],对抛光工具上的P点运动轨迹进行了实际检测,图7为本文试验条件所使用的超声电源参数时,P点运动轨迹的检测结果。检测结果表明,抛光工具制造满足设计要求。

3 试验结果及讨论

3.1试验条件

在图3所示硅片抛光的试验装置上,开展了传统抛光及UF-CMP硅片(φ200mm×t 0.8,初始表面粗糙度Ra为73nm)的对比试验研究。已知抛光工具加工端粘结一圆形的固结磨粒抛光片(φ4mm×t1,6000#的CeO2磨粒,含量40%),施加在抛光工具上的超声电源:Vp-p=0/150V,f=25.4kHz,ψ=90°。抛光工具振幅:AL=1.8μm,AB=0.9μm。抛光工艺参数:F =5N,vx=10m/s,e=5mm,S =10mm,nt=70r/min,nw=70r/min,抛光时间90min,试验环境温度20℃。鉴于抛光工具弹簧对抛光效果影响大,为此首先开展不同刚度k的弹簧对加工效果影响的试验研究,下面就所获得的试验结果进行分析和讨论。

3.2硅片表面质量分析

传统CMP(without)及UF-CMP(with)硅片时,抛光工具弹簧不同刚度k时,硅片抛光表面粗糙度与抛光时间的试验结果,如图8所示;图9为抛光工具弹簧刚度k与硅片抛光表面形貌间,典型表面形貌的Zygo(ZygoNewview600,USA,10倍放大)照片。

另,由于抛光片含有酚醛树脂等物质,抛光时抛光片与硅片间的相对运动及其之间摩擦力的作用,抛光过程将释放出粘结物,而使得抛光工具极易出现振动。但从图9就可发现,由于UF-CMP硅片时抛光工具的微小振动,抛光片上的磨粒在硅片表面的刻痕不是传统抛光时所产生的那种连续状刻痕,而是显现出周期性间断的刻痕,使得抛光片与硅片之间由于抛光屑的粘附作用而使抛光工具的自激振动现象削弱,因此加工过程稳定,从而保证了UF-CMP硅片的抛光表面质量。图8传统CMP和UF-CMP硅片的对比试验就表明,UF-CMP硅片表面时的表面粗糙度值的变动较传统CMP的小,抛光过程稳定,抛光表面粗糙度值小于传统抛光法。

3.3硅片材料的去除

由于硅片材料去除量非常小,测量该值非常困难,如果对数据处理不当,极有可能得出不准确的试验数据,进而影响对试验结果的分析。为正确地反映出抛光表面的实际情况,沿着硅片表面4个均匀分布的Ai-Ai(i=1~ 4)方向(见图12),采用接触针式表面轮廓测量仪(TaylorHobsonFormTalysurfIntra2)对硅片抛光表面进行测量,便可得出抛光表面截面形状(见图13)。鉴于硅片表面的实际加工情况,并考虑到抛光工具水平进给运动的行程S为10mm和抛光片的直径为4mm,故将加工表面的宽度定为:B=14mm。因此,统一将抛光表面的截面面积平均值除以加工表面宽度,而得到的值作为材料去除量。

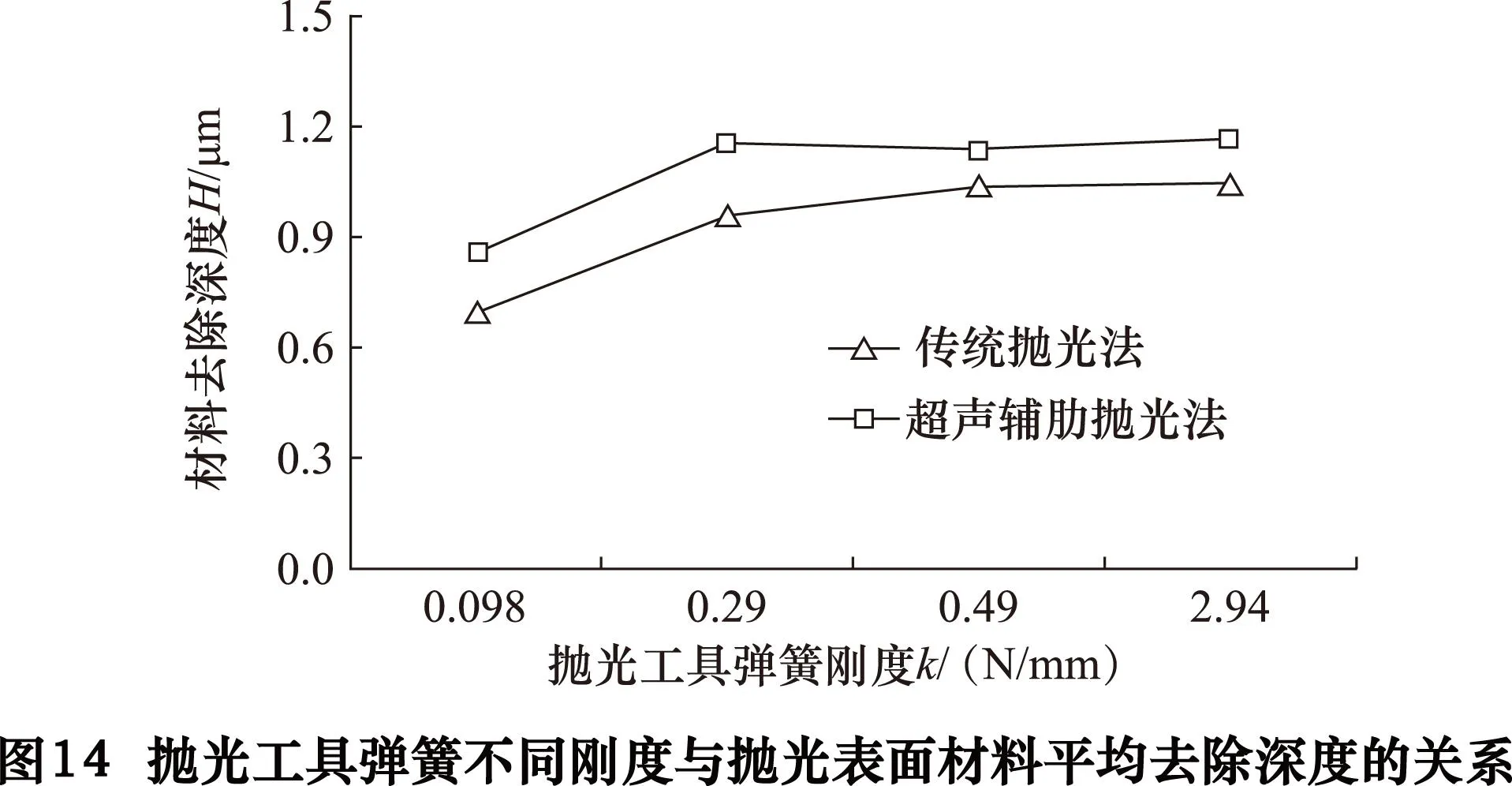

按照该方法,得出图14所示抛光工具弹簧刚度与抛光材料去除深度H之间的关系图。

由图14可知,随着弹簧刚度的增加,材料去除深度加大。这是因为如前分析所知,抛光片与硅片之间的作用力增大,刻痕深度增大,故抛光材料去除量增加。而且由图14还可发现,UF-CMP硅片的材料去除效果还存在一个最佳值:k =0.29N/mm。这是因为弹簧刚度k的增加,化学作用未必得到加强,故要获得最佳的材料去除效果,需考虑加工过程的机械作用与化学反应的综合效果。

4 结语

本文致力于UF-CMP硅片新技术研究,首先研制满足试验要求的试验装置。试验研究了对精密加工性能影响较大的抛光工具弹簧刚度对抛光加工效果的影响,研究工作及结论如下:

(1)研究、分析了超声椭圆振动协同化学作用辅助固结磨粒复合抛光硅片的加工机理。

(2)对实现超声椭圆振动的抛光工具进行了仿真设计及实际性能检测,结果表明本方法可行。

(3)随着抛光工具弹簧刚度的增加,抛光过程不稳定。抛光工具的超声椭圆振动,有利于抛光过程的稳定,抛光表面粗糙度值较传统抛光方法小。

(4)UF-CMP可实现硅片表面的精密加工,相同抛光条件下,在抛光工具弹簧刚度为最小值k=0.098N/mm时,其抛光表面粗糙度值由传统抛光法的Ra为1.02nm,减小为Ra为0.88nm。

(5)抛光工具的超声椭圆振动,有利于材料去除率的提高。由于抛光过程是化学与机械作用的综合效果,抛光工具弹簧刚度对材料去除效果存在一个最佳值。

[1]HahnPO.The300mmsiliconwafer-Acostandtechnologychallenge[J].MicroelectronicEngineering, 200l,56(1-2):3-13.

[2]朱秉晨.微电子技术与21世纪经济[J].微处理机,1999(4):1-6.

[3]康仁科,田业冰,郭东明,等.大直径硅片超精密磨削技术的研究与应用现状[J].金刚石与磨料磨具工程,2003,136(4):13-18,25.

[4]郭东明,康仁科,苏建修,等.超大规模集成电路制造中硅片平坦化技术的未来发展[J].机械工程学报,2003,39(10):100-105.

[5]张厥宗.硅单晶抛光片的加工技术[M].北京:化学工业出版社,2005.

[6]PeiZJ.Astudyonsurfacegrindingof300mmsiliconwafers[J].InternationalJournalofMachineTools&Manufacture, 2002,42(3):385-393.

[7]Chao-ChangAChen,Li-ShengHsu.Aprocessmodelofwaferthinningbydiamondgrinding[J].JournalofMaterialsProcessingTechnology, 2008,201(1):606-611.

[8]ThoeTB,AspinwallDK,WiseMLH.Reviewonultrasonicmachining[J].InternationalJournalofMachineToolsManufacture,1998,38(4):239-255.

[9]栾桂冬,张金铎,王仁乾.压电换能器和换能器阵(上册)[M].北京:北京大学出版社,1990.

[10]杨卫平,吴勇波,徐家文.超声椭圆振动-化学机械复合抛光工具及实验研究[J].机械科学与技术,2008,27(7):841-847.

[11]国枝正春.实用机械振动学[M].东京:理工学社,1993.

[12]YangWP,WuY,KatoM.Anewapproachtosiliconwaferedgetreatmentbyultrasonicallyassistedpolishing[J].InternationalJournalofMaterialsandProductTechnology, 2008,31(2-4):159-175.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Development of an ultrasonic vibration synergistic chemicalassistedfixedabrasivespolishingtechnique

LIU ManLi①, YANG Weiping①, WU Yongbo②

(①CollegeofEngineering,JiangxiAgriculturalUniversity,Nanchang330045,CHN;②DepartmentofMachineIntelligenceandSystemsEngineering,AkitaPrefecturalUniversity,Akita015-0055,Japan)

Chemicalmechanicalpolishing(CMP)isoftenemployedtoobtainasupersmoothwork-surfaceofasiliconwafer.However,theconventionalCMPmethodisalooseabrasiveprocess,itishardtoachievethehighpolishingefficiency,highpolishingsurfacequality,andlotsofslurrybringingseriouspollutiontoenvironmentaresuppliedduringCMPoperations,besidesthediameterofsiliconwaferincreasing.Thesesituationsarebecomingtheurgentproblemstobesolved.Asanalternatesolution,inthispaper,anovelultrasonicassistedfixedabrasiveCMP(UF-CMP)isproposed,andthisprocessingmechanismofhybridpolishingisstudiedsystematically.Thepolishingtoolsforthedesign,performancetesting,andestablishmentofexperimentalsystembyhybridpolishingarediscussedindetail.Basedontheabovework,thecontraststudyaboutthetraditionalCMP,aswellasUF-CMPonsiliconwaferiscarried.TheexperimentalresultsshowthatUF-CMPhasadvantagestoimprovethepolishedsurfacemorphology,andtoincreasethematerialremovalability.ThetechnologyofUF-CMPprovidesanewmethodofultra-precisionmachiningforsiliconwafer.

ellipticultrasonicvibration;chemicalreaction;fixedabrasive;polishing;siliconwafer

TH161;TG580

A

刘曼利,女,1992年生,硕士研究生,研究方向为精密超精密加工及其表面技术研究。

2015-09-24)

160327

*国家自然科学基金(51065011);国家留学基金委资助