微球探针制备工艺的优化*

许 斌, 唐海容, 赵世平, 阳 红

(1.四川大学 制造科学与工程学院,四川 成都 610065;2.中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621999)

微球探针制备工艺的优化*

许斌1, 唐海容1, 赵世平1, 阳红2

(1.四川大学 制造科学与工程学院,四川 成都 610065;2.中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621999)

为了解决现有激光微球探针加工技术中存在的探针尖端微球球心偏离针杆中轴线的问题,提出了一个两步法加工策略。以CO2激光光束为热源,对探针针杆尖端进行加热,使针杆尖端受热融化产生微球。然后将带有微球的探针针杆绕其中轴线旋转180°,再使用CO2激光光束辐照带有微球的探针尖端,对尖端微球偏移量进行补偿。实验结果表明:采用“熔球—旋转再熔球”的两步法加工策略,能明显降低探针尖端微球相对于针杆的弯曲程度,缩小探针尖端球形球心和针杆中心线的偏移距离。

CO2激光; 微探针; 微球尖端; 中心偏移

0 引 言

由于测量微型工件的需求,超精密的3D表面测量技术一直是研究的热点[1,2]。设计和制造微型接触探针是实现准确测量微纳尺度的3D几何量的一个非常关键的因素。但是,目前的微探针的制备操作流程十分复杂耗时。为了解决加工材料的限制和加工周期过长的问题,Sheu D Y[2,3]提出了一种基于单脉冲放电和表面张力作用的加工手段。Fan K C[5]、赵健[5]、余慧娟[6]等人利用商用光纤电弧熔接机的清洁功能制得了3D微探针。Fan K C[4,7]探究了包含电弧能量、清洁电弧能量偏量、清洁时间,以及探针尖端球形球心和光纤中心线的偏移距离的补偿等因素的最佳制造策略。Wang Z W[8],Ji H[9],李勇等人[10]根据放电电弧加工原理研制了加工设备用于球形探针加工。

激光加工具有加工速度快,无污染,光束易于整形适宜进行微小区域加工等特点,可对高硬度、高脆性材料加工,被广泛应用于微纳制造领域[11,12]。利用激光微细加工技术,本课题组已研制了一种微球探针激光快速加工成形系统用于制备微球探针[13]。但是,实验发现在加工直径小于200 μm的探针尖端微球时,制得的探针尖端微球有弯曲变形的现象,尖端微球心明显偏离针杆中轴线,且偏向激光入射方向。通过改变激光加工系统的脉冲宽度调制(PWM)信号频率、占空比、激光作用时间三个参数进行多次试验,发现仍然存在尖端微球球心偏向激光入射方向的现象。

为了减小探针尖端微球球心偏离针杆中轴线的距离,本文提出了一种“熔球—旋转再熔球”的两步法加工策略,并在现有的探针尖端微球成形实验装置上进行了上述两步法加工实验。

1 微球探针制备方法

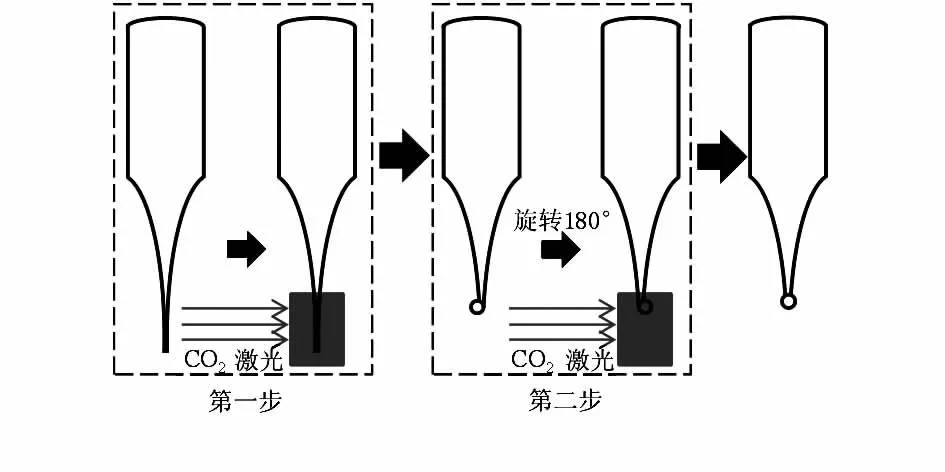

实验采用的“熔球—旋转再熔球”两步法加工过程如图1所示,第一步,以CO2激光光束为热源,对探针针杆尖端进行加热,使针杆尖端受热熔化形成微球。第二步,先将第一步加工制得的尖端带有微球的探针针杆绕其中轴线旋转180°,然后再使用CO2激光光束辐照带有微球的探针尖端,对第一步制得的尖端微球偏移量进行补偿。

图1 两步法制备探针尖端微球过程的示意图Fig 1 Diagram of two-step method for fabricating microspheres tips

2 制备实验

实验使用30 W的CO2激光器作为微探针尖端加工光源,使用焦距为50.8 mm的ZnSn透镜对光束进行聚焦。实验前,先用棉花蘸取取工业酒精擦拭针杆去除针杆表面杂质,然后将针杆尖端竖直向下装载并固定。通过设置激光控制信号的频率、占空比来调节激光功率,同时设置激光输出时间来调节激光加工时间,可实现探针尖端微球的快速成形。

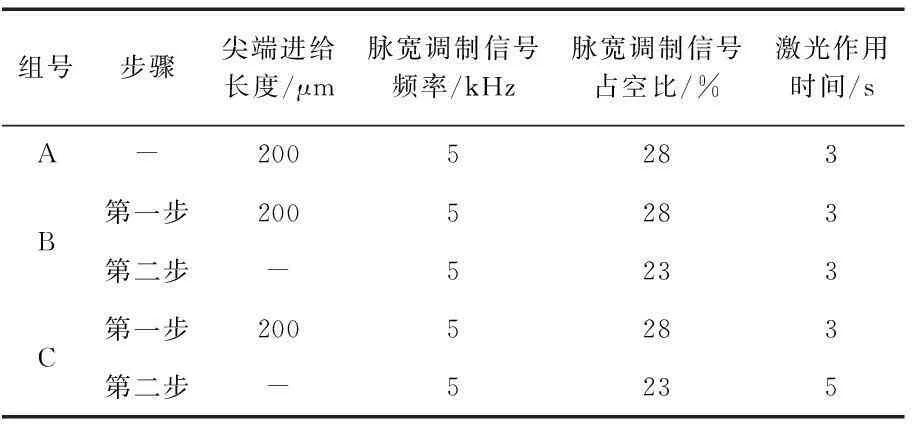

本实验中按表1设置A,B,C三组加工参数,进行大量的探针尖端微球制备实验,并使用扫描电子显微镜对各组中成形较好的微球探针进行观测。

表1 探针尖端微球的加工参数

3 实验结果

针杆尖端吸收CO2激光能量后迅速软化,由于表面张力的作用针杆尖端软化部分开始逐渐形成一个球形尖端。A组制得的探针尖端微球相对于针杆弯曲,探针尖端微球偏向激光入射方向。在B组、C组第二步加工时,能明显地观察到,随着时间的推移,探针尖端微球再次逐渐向激光入射的方向偏移,致使探针尖端微球相对于针杆中轴线弯曲的程度逐渐降低。

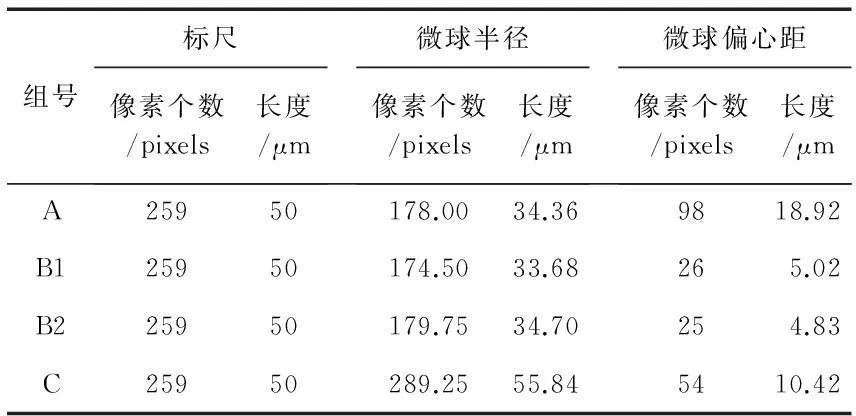

图2为由A,B,C三组加工参数制得的微球探针。使用像素法对SEM照片进行图像测量,测量结果如表2所示。

图2 使用表1加工参数制得的微球尖端Fig 2 Microsphere tips prepared using processing parameters in tab 1

组号标尺像素个数/pixels长度/μm微球半径像素个数/pixels长度/μm微球偏心距像素个数/pixels长度/μmA25950178.0034.369818.92B125950174.5033.68265.02B225950179.7534.70254.83C25950289.2555.845410.42

从表2的数据可以看出:A组、B组制得的探针尖端微球半径尺寸差距不大,但采用两步法加工的B组制得的探针尖端微球的偏心距明显小于采用单步法加工的A组制得的探针尖端微球的偏心距。该结果表明,采用“熔球—旋转再熔球”的两步法加工策略,能明显减小单步法制备的探针尖端微球球心偏离针杆中轴线的距离,降低探针尖端微球的形位误差。

与此同时,同样采用两步法加工策略的C组制得的探针尖端微球半径尺寸明显大于B组制得的探针尖端微球半径尺寸。C组制得的探针尖端微球的偏心距也明显大于B组制得的探针尖端微球的偏心距,但仍然远小于A组制得的探针尖端微球的偏心距。因此,结合实验现象和表2的实验结果数据可知:采用两步法制备探针尖端微球时,第二步中激光的作用时间会明显影响探针尖端微球的形位误差。随着激光作用时间的加长,探针尖端微球出现半径尺寸增大的趋势。当激光作用时间过长时,探针尖端微球会因为过补偿而再次出现尖端微球球心偏离针杆中轴线且偏向激光入射方向的现象

4 结 论

提出了一个降低微探针尖端球形偏心程度的加工策略,即“熔球—旋转再熔球”两步法加工策略。该加工操作分为两步,第一步,以CO2激光光束为热源,直接加热针杆尖端,在针杆尖端加工出微球。第二步,先将第一步加工制得的尖端带有微球的针杆绕其中轴线旋转180°,然后再使用CO2激光光束辐照带有微球的探针尖端,对第一步制得的尖端微球偏移量进行补偿。实验结果表明:采用“熔球—旋转再熔球”的两步法加工策略,能明显降低探针尖端微球相对于针杆的弯曲程度,缩小探针尖端球形球心和针杆中心线的偏移距离。

两步法加工时,第二步的激光作用时间不宜过长,否则,不仅探针尖端微球半径尺寸会明显增大,而且探针尖端微球球心会因为过补偿而越过针杆中轴线位置,再次出现尖端球形球心明显偏向激光入射方向的现象,因此,这个偏移距离是很难完全消除的。为了补偿第一步加工的尖端弯曲,第二步的加工参数就必须依据偏移情况进行调整,以最大限度的补偿尖端偏移。

[1]Weckenmann A,Peggs G,Hoffmann J.Probing systems for dimensional micro and nano-metrology[J].Measurement Science and Technology,2006,17(3):504-509.

[2]Sheu D Y.Manufacturing tactile spherical stylus tips by combination process of micro electro chemical and one-pulse electro discharge technology[J].The International Journal of Advanced Manufacturing Technology,2014,74(5-8):741-747.

[3]Sheu D Y.Study on an evaluation method of micro CMM spherical stylus tips by μ-EDM on-machine measurement[J].Journal of Micromechanics and Microengineering,2010,20(7):075003.

[4]Fan K C,Hsu H Y,Hung P Y,et al.Experimental study of fabricating a microball tip on an optical fibre[J].Journal of Optics A:Pure and Applied Optics,2006,8(9):782-787.

[5]Zhao J,Huang Q X,Huang S.The fabrication and inspection of a microball made of optical fibre for micro-nano coordinating mea-suring machine[J].Advanced Materials Research,2012,472-475:2397-2400.

[6]Yu H J,Huang Q X,Zhao J.Fabrication of an optical fiber micro-sphere with a diameter of several tens of micrometers[J].Mate-rials,2014,7(7):4878-4895.

[7]Fan K C,Wang W,Chiou H S.Fabrication optimization of a micro-spherical fiber probe with the Taguchi method[J].Journal of Micromechanics and Microengineering,2008,18(1):8.

[8]Wang Z W,Fan K C,Li R J,et al.Experimental study on fabricating micro monolithic tungsten probing ball for micro-CMM[C]∥Proceedings of SPIE,The International Society for Optical Engineering,2013:87594W.

[9]Ji H,Chua J,Hsu H Y,et al.Development of a fabrication process for the manufacturing of a microspherical probe for coordinate measuring machine applications[J].Journal of Mechanical Design,2011,133(11):111003.

[10] 李勇,田旭辉,董珊珊,等.光纤探头烧结电路设计[J].低温与超导,2013(7):81-83.

[11] 邬泳,傅星,周志远,等.应用于短脉冲激光加工的自动调焦系统[J].传感器与微系统,2010,29(5):105-108.

[12] 曹明翠.激光热加工[M].武汉:华中理工大学出版社,1995.

[13] 唐海容,许斌,赵世平.微球探针激光快速加工成形系统设计[J].传感器与微系统,2016,35(6):62-63.

Optimization of preparation technology of micro-spherical probes*

XU Bin1, TANG Hai-rong1, ZHAO Shi-ping1, YANG Hong2

(1.School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065,China;2.Institute of Mechanical Manufacturing Technology,China Academy of Engineering Physics,Mianyang 621999,China)

In laser processing of fabricating microsphere probe,microsphere center of probe tip deviated from axis of probe shaft,and probe tip biased obviously toward direction of incident laser.In order to solve this problem,propose a two-step processing strategy for fabricating microsphere probe.CO2laser beam is used as heat source to heat tip of probe shaft,so that shaft tip is heated to melt to produce a micro sphere.Probe shaft with a microsphere is rotated 180° around the axis,and the tip of the probe tip is irradiated with CO2laser beam to compensate the offset of the tip.Experimental results show that the method can significantly reduce bend of the microsphere tip relative to the shaft,and reduce the offset distance between tip spherical center and the center line of the shaft.

CO2laser; micro probe; microsphere tip; center offset

2016—05—18

国家自然科学基金资助项目(51405314);中国工程物理研究院超精密加工技术重点实验室开放基金资助项目(KF15004);中央高校基本科研业务费资助项目(2015SCU04A12)

TH 711

A

1000—9787(2016)08—0077—03

许斌(1983-),男,四川南部人,博士,副教授,主要研究方向为传感器技术、精密检测技术、精密加工技术。

DOI:10.13873/J.1000—9787(2016)08—0077—03