爆炸荷载下岩体破裂影响因素研究

孟菖蒲(中国矿业大学力学与建筑工程学院,北京100083)

爆炸荷载下岩体破裂影响因素研究

孟菖蒲

(中国矿业大学力学与建筑工程学院,北京100083)

为研究岩体在爆炸荷载作用下裂纹扩展的影响因素,采用ANSYS/LS-DYNA动力有限元软件对砂岩爆破裂纹扩展机理进行数值模拟,并考察地应力、自由面和节理等因素对爆破裂纹扩展的影响。结果表明:爆生气体与应力波联合作用下的裂隙区半径是应力波单独作用下裂隙区半径的1.85倍,爆生气体的存在使破岩过程更为有效;当侧压系数不变时,随着初始应力的增加,裂隙区扩展半径减小;自由面产生的反射拉伸应力波导致平行于自由面的裂纹产生;自由面与节理平行或垂直对爆破裂纹的分布有很大影响。研究成果可为中硬岩的爆破开挖工程提供参考。

岩体;动力学特性;爆破裂纹;数值模拟

目前,钻爆法仍是水利水电、地铁工程、采矿工程等大型地下洞室建设采用的主要开挖手段。在爆破开挖过程中,岩石的粉碎区与裂隙区的破坏范围一定程度上依赖于岩石的性质,与爆破效果相关的岩石性质有密度、泊松比、弹性模量、孔隙率等数十个参数[1-2]。在岩石爆破过程中,岩石的加载率处在100~104s-1之间[3],而岩石的力学性质随加载率的变化表现得比静载载荷下更加复杂。戴长冰等[4]通过对岩石爆破机理的分析,指出在岩石爆破中起主要作用的是岩石的抗拉强度。但在数值和理论计算岩体爆破效应时,不同学者就岩石的动态抗拉强度取值观点并不一致。如文献[5-6]认为,在工程爆破加载率范围内,岩石的静态抗拉强度σst可近似取代动态抗拉强度σtd;文献[7]认为,在缺乏试验数据时,岩石的抗拉强度随应变率ε̇变化,可近似取。因此,关于动态抗拉强度取值对岩石爆破效果的影响仍需进一步研究。

随着矿山开采的加深,地应力对爆破等强冲击载荷的作用效应不可忽视。肖正学等[8]通过室内试验,发现初始应力场能够改变爆轰波的传播规律,对裂纹发展起导向作用;谢源[9]通过模型试验,发现爆破裂纹的方向和大小与附加主应力有关;王长柏等[10]通过数值模拟研究,发现明裂隙的扩展半径随初始应力的增大而减小。炸药的爆轰过程往往在十几到几十μs内完成,整个爆炸过程仅持续几ms。考虑到爆破过程的瞬时性、影响因素多,且物理试验方法周期长、成本高;而数值模拟方法具有周期短、费用低、可重复性好等优点,已成为爆炸力学问题研究中的一种主要手段。本文借助ANSYS/LS-DYNA软件模拟爆炸荷载作用下的岩石裂缝扩展过程,并考虑地应力、自由面、节理面等因素对爆破破裂模式的影响,以期对提高类似地质条件下的爆破开挖效率和质量提供参考价值。

1 爆破破岩过程的数值模拟

1.1数值模拟计算模型

1.1.1岩体材料模型

岩体的强度对应变率有较大的依赖性,为此,在屈服应力中引入应变率因子,则Cowper-Symonds模型

式中:σ为岩体屈服应力;σ0为岩体初始屈服应力;ε̇为加载应变率;C和P为Cowper-Symonds应变率参数;β为各向同性或随动硬化控制参数,β在0(仅随动硬化)和1(各向同性硬化)间变化;εeffq为有效塑性应变;Eq为岩体塑性硬化模量;Etan为切线模量。爆破过程中,岩体的拉伸破坏可以通过添加MAT_ADD_ EROSION关键字的方式来控制。表1给出了模拟中采用的岩体力学参数。

表1 数值模拟中岩体力学相关参数Tab.1 Parameters of rock mass in numerical simulation

1.1.2炸药材料及状态方程

利用ANSYS/LS-DYNA中提供的高能炸药材料模型模拟炸药材料,并利用JWL状态方程描述爆轰产物压力和体积膨胀关系

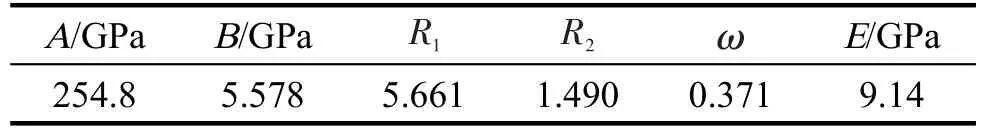

式中:p为压力;E为爆轰产物单位体积的内能;V为相对体积;A,B,R1,R2和ω均为材料常数。模拟中采用水胶炸药,炸药密度 ρ0=1 200 kg/m3,爆轰波速D=4 500 m/s,爆压5.06 GPa,具体炸药状态方程参数见表2。

表2 炸药状态方程参数Tab.2 Parameters of explosive JWLequations

1.1.3数值计算模型

考虑装药方式为耦合装药,选取与药柱垂直的圆形截面为研究对象,建立如图1所示的“准二维”计算模型,即厚度方向取一个单元厚度,其中装药直径为32 mm,岩体直径为4 800 cm。采用solid164单元,对建立的几何模型离散,形成有限元计算模型,炸药单元总数为30 000个,岩石单元总数为476 800个,网格划分情况如图2。

1.1.4算法及边界条件

LS-DYNA中的Lagrange法和ALE法是进行爆炸分析的常用方法。Lagrange算法计算精度高,但炸药单元在爆炸过程中会产生畸变,可通过将炸药单元及附近单元细化或重启动删除畸变单元来解决。ALE算法不存在单元畸变问题,但计算结果对参数敏感度高,导致计算结果不可信[11]。为保证计算结果可靠,本文选用共节点的Lagrange算法。研究爆破破岩的过程中,不考虑边界应力波的反射特性,在模型边界面上施加透射边界模拟无限大岩体中的爆破情况。

图1 数值计算模型Fig.1 Numerical calculation model

图2 有限元计算模型Fig.2 Finite element model

1.2结果分析

图3给出了岩体爆破裂缝形成过程,整个计算时间长1 500μs。根据图3可知,裂隙的形成持续到900 μs。其中,粉碎区半径为2.9 cm,与装药半径的比值为1.8;裂隙区半径为74.6 cm,与装药半径的比值为46.6。值得注意的是粉碎区半径一般为装药半径的1.1~3.0倍,但裂隙的半径计算结果差异较大,如高金石等[12]认为裂隙区半径为装药半径的70~100倍,而戴俊[6]利用Mises准则计算得出岩体的裂隙区半径为装药半径的10~15倍。产生这种差异的主要原因是应力波作用之后还有较长时间的高压爆生气体作用。Dally等[13]认为在爆生气体准静态压力作用下,应力波形成的初始径向裂纹会增加2~6倍。

图3 岩体爆破裂纹形成过程Fig.3 Formation process of the rock blasting crack

为研究应力波和爆生气体的联合作用与应力波单独作用的区别,本文提取图1模型中粉碎区边界岩体质点单元压力时程曲线(图4),将该压力时程曲线简化成相应的三角形荷载施加在图5所示的模型孔壁上,该孔壁为上文计算得到的粉碎区边界。由上文分析知,裂隙的形成持续到900 μs。因此,应力波作用下裂纹扩展的计算可以取900 μs为结束时间。通过计算,最终裂纹扩展长度为40.5 cm,与装药半径之比为25.3。由此可见,爆生气体与应力波联合作用下裂纹长度是应力波单独作用下的裂纹长度的1.84倍,这与文献[13]的结果一致。所以,在爆破破岩时,爆生气体的作用是不可忽视的。

图4 粉碎区边界压力时程曲线Fig.4 Time history curve of boundary pressure in the crushing zone

图5 应力波作用下的数值计算模型Fig.5 Numerical calculation model under the action

图6 应力波作用下岩体爆破裂纹(t=900 μs)Fig.6 Rock blasting crack under stress wave action of stress wave(t=900 μs)

2 爆破破岩的影响因素分析

2.1地应力对爆破破岩的影响

文献[14-15]认为,地应力是由重力应力和构造应力叠加而成。其中铅垂应力与上覆岩层的重度成正比,而水平地应力存在2种不同的理论解释[15]:一种认为水平应力是由构造活动引起的;另一种认为水平应力是由于岩体的泊松效应和流变效应产生的,对于各向同性岩体而言,在x向和z向的应力是相同的,即

式中:μ为泊松比;ρi为第i层岩体密度;hi为第i层岩体厚度;n为上覆岩层数;σy为铅垂应力。本文考虑的水平应力为后一种,即忽略侧压系数的变化。

分别对药包埋深(H)100,400,800和1 600 m 4种工况进行模拟,研究地应力对岩体爆破效果的影响。建立20 0 m×200 m的“准二维”模型,通过对模型施加重力,考虑埋深100 m的初始应力情况。对于其他3种方案,按容重25 kN/m3,将上覆岩层的重以均布荷载的形式施加在模型上表面,同时对模型施加重力载荷模拟相应埋深时的初始应力情况。整个分析过程采用隐-显式连续求解,即地应力的施加采用ANSYS的隐式分析,爆破的显示分析过程通过LS-DYNA完成,两者之间通过DRELAX文件连接。

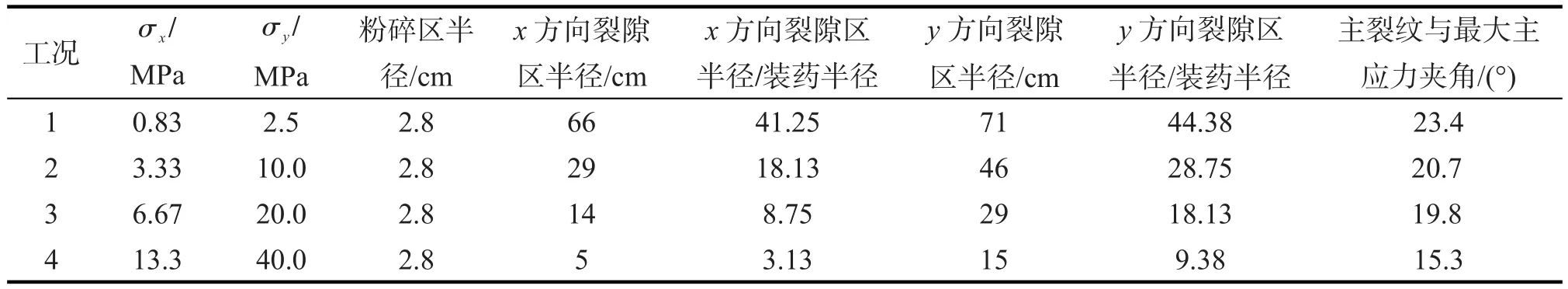

图7给出了1 500μs时不同埋深条件下的爆破裂纹发展情况。爆破裂纹扩展的具体统计见表3。从图7和表3可以看出:在侧压力系数相同的情况下,随着初始应力的增大,裂纹扩展长度减小,即地应力越大,越难爆,需适当增加炸药单耗,或减小炮孔间距,以获得较好的爆破效果;此外,主裂纹发展方向与主应力方向并未平行,而是成一定角度。根据表3,本文工况下,主裂纹与最大主应力之间的夹角在15°~24°之间,这与谢源[9]通过试验获得的裂纹扩展方向与最大主应力成15°~45°角的结论相符。

图7 不同埋深条件下岩体爆破裂纹Fig.7 Rock blasting crack under different depth conditions

表 3爆破裂纹扩展统计结果Tab.3 Statistical results of blasting crack propagation

从表3可看出:在初始应力2.5~40.0 MPa范围内,粉碎区范围并未发生变化,而裂隙区范围的裂纹发展受到抑制,这主要是因为高动应力场与低静力场作用时,动态应力波占主导地位[8];低动力场与高静力场作用时,地应力对动态应力波干涉作用明显;值得注意的是,随着初始应力的增大,x方向裂隙发展受到的抑制作用明显高于y方向。这主要是因为炮孔开挖导致孔壁周围应力重分布,与初始应力方向垂直的拉应力受到了抑制。

2.2边界条件对爆破破岩的影响

将图1所示模型的边界设置为自由边界,尺寸不变,模拟结果见图8。由图8可以明显看出霍普金逊效应,这主要是因为在自由面处,压缩应力波部分或全部被反射回来,变为方向相反的拉伸应力波。此时,反射拉应力波与入射压应力波产生叠加,叠加后的拉应力达到介质的极限抗拉强度时,便产生反射拉断现象,造成更大范围的破坏。而这种破坏不仅与自由面的存在有关,还与炮孔在自由面的投影面积有关。

图8 自由边界条件下的破坏模式Fig.8 Failure mode under free boundary conditions

建立10 m×10 m的“准二维”模型,研究炮孔在自由面的投影面积对爆破效果的影响。其中装药直径为32 mm,深度为1 m,封孔深度(炮泥长度)为1 m。考虑炮孔与自由面的夹角β分别为0°,60°和90°3种工况。为简化模拟,炮泥的材料参数与岩体一致。β为60°和90°时,上表面为自由边界,其他面为透射边界;β为0°时,上表面和右表面为自由边界,其他面为透射边界。

模拟结果见图9。从图9可以看出,炮孔在自由面上的投影面积越大,受到的夹制作用越小,岩体的破碎程度越高,爆破效果越好。炮孔与自由面垂直时(图9(a)),炮孔中装药在自由面上投影面积较小,岩体的爆破破碎相对困难;和炮孔与垂直自由面相比,炮孔与自由面斜交(图9(b))更有利于爆碎,其岩体破碎块度明显减小,破碎数量明显增多;炮孔与自由面平行时(图9(b)),炮孔装药在自由面上投影面积最大,其爆破破岩最容易,爆破效果相对于前两者更好。因此,随着自由面的增多,爆破单位体积的岩体所需炸药单耗明显减少。这也是光面爆破时,周边孔采用不耦合装药方式的原因。在单自由面的条件下,炮孔与自由面斜交,可获得比炮孔与自由面垂直时更好的破碎效果,但碎石的抛掷距离较大。所以,在巷道掏槽爆破中,为摒弃直眼掏槽和斜眼掏槽的缺陷,单仁亮等[16]提出了准直眼掏槽技术,该技术为岩巷快速掘进提供了新途径。

2.3结构面对爆破破岩的影响

图9 不同自由面条件下的破坏模式Fig.9 Failure modes under different free surface conditions

岩体通常含各种缺陷,由此导致的不连续性对爆破破裂模式有很大影响。朱哲明等[17-18]借助数值模拟的手段,对节理填充物质、节理方位、节理间距和节理宽度进行了研究。建立如图10所示1 m×1 m的“准二维”模型,研究节理与自由面的联合作用对爆破破裂模式的影响。模型内含1条宽2 mm的张开节理,节理中心到装药中心距离为0.25 m,考虑节理面与自由面平行(图10(a))和垂直(图10(b))2种工况。模型的上表面设为自由面,其他边界均设为透射边界。图11给出了2种工况下的破裂模式。

图10 单节理数值计算模型Fig.10 Numerical model with a joint plane

图11 单节岩体爆破破裂模式Fig.11 Rock blasting failure mode with a joint plane

从图11可以看出:在应力波未到达节理面前,爆破破裂模式相同,均是由炮孔表面处产生径向裂纹,然后向远处延伸;在应力波到达节理面后,产生反射拉伸波,当拉伸强度大于岩体的限抗拉强度,首先在节理面迎波一侧产生层裂破坏,然后裂纹由节理面向炮孔处延伸,最后在节理面附近形成一个破裂区。因此,节理面具有自由面的作用。节理面与自由面平行时(图11(a)),在自由面与节理面间岩体产生了拉伸破坏,但节理面与自由面垂直时(图11(b)),节理面背波侧岩体并没有产生破坏,这主要是因为节理面与自由面垂直时右侧边界为透射边界,应力波在经过该边界时都被透射过去。因此,节理面与自由面不同角度对岩体破裂模式有较大影响。

3 结 论

利用ANSYS/LS-DYNA软件,模拟岩体在爆炸荷载作用下的裂隙扩展机理,分析影响岩体爆破裂纹扩展的因素,主要结论如下:

1)初始应力在2.5~40.0 MPa,且在不同侧压条件下,主裂纹的扩展方向不是在初始应力方向,而是与最大初始应力成一定角度,随初始应力增大,角度减小;

2)随初始应力的增大,粉碎区范围并未发生变化,而裂隙区范围的裂纹发展受到抑制,这主要是因为高动应力场与低静力场作用时动态应力波占主导地位,低动力场与高静力场作用时地应力对动态应力波干涉作用明显;

3)自由面对岩体爆破效果有很大的影响,随着自由面的增多,爆破单位体积岩体所需炸药单耗明显减少,在单自由面的条件下炮孔与自由面斜交,获得比炮孔与自由面垂直时更好的破碎效果,但碎石的抛掷距离较大;

4)当节理面与自由面平行时,在自由面与节理面间岩体产生拉伸破坏,但当节理面与自由面垂直时,节理面背波侧岩体并没有产生破坏,说明断裂控制爆破技术可用来控制围岩的破坏。

[1]CHONG K P,HOYT P M,SMITH J W,et al.Effects of strain rate on oil shale fracturing[J].International Journal of Rock Mechanics and Mining Sciences and GeomechanicsAbstracts,1980,17(1):35-43.

[2]GRADY D E,KIPP M E.Continuum modelling of explosive fracture in oil shale[J].International Journal of Rock Mechanics and Mining Sciences and GeomechanicsAbstracts,1980,17(3):147-157.

[3]谢理想,赵光明,孟祥瑞.软岩及混凝土材料损伤型黏弹性动态本构模型研究[J].岩石力学与工程学报,2013,32(4):854-864.

[4]戴长冰,陈立群,宋守志.岩性因素对岩石爆破的影响[J].东北大学学报(自然科学版),2003,24(7):696-698.

[5]付玉华,李夕兵,董陇军.损伤条件下深部岩体巷道光面爆破参数研究[J].岩土力学,2010,31(5):1420-1426.

[6]戴俊.岩石动力学特性与爆破理论[M].北京:冶金工业出版社,2002:235-236.

[7]夏祥,李海波,李俊如,等.岩体爆生裂纹的数值模拟[J].岩土力学,2006,27(11):1987-1991.

[8]肖正学,张志呈,李端明.初始应力场对爆破效果的影响[J].煤炭学报,1996,21(5):497-501.

[9]谢源.高应力条件下岩石爆破裂纹扩展规律的模拟研究[J].湖南有色金属,2002,18(4):1-3.

[10]王长柏,李海波,谢冰,等.岩体爆破裂纹扩展影响因素分析[J].煤炭科学技术,2010(10):31-34.

[11]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005:100-101.

[12]高金石,张继春.爆破破岩机理动力分析[J].金属矿山,1989,(9):6-12.

[13]DALLYJW,FOURNEYWL,HOLLOWAYDC.Influenceofcontainmentoftheboreholepressuresonexplosiveinducedfracture [J].International Journal of Rock Mechanics and Mining Sciences&GeomechanicsAbstracts,1975,12(1):5-12.

[14]赵光明.矿山岩石力学[M].徐州:中国矿业大学出版社,2015:91-99.

[15]李通林,谭学术,刘传伟.矿山岩石力学[M].重庆:重庆大学出版社,1992:132-140.

[16]单仁亮,黄宝龙,高文蛟,等.岩巷掘进准直眼掏槽爆破新技术应用实例分析[J].岩石力学与工程学报,2011,30(2):224-232.

[17]ZHU Z M,MOHANTY B,XIE H P.Numerical investigation of blasting-induced crack initiation and propagation in rocks[J]. International Journal of Rock Mechanics and Mining Sciences,2007,44(3):412-424.

[18]朱哲明,李元鑫,周志荣,等.爆炸荷载缺陷岩体的动态响应[J].岩石力学与工程学报,2011,30(6):1157-1167.

责任编辑:何莉

AStudy of Influence Factors of Rock Mass under Blasting Load

MENG Changpu

(School of Mechanics&Civil Engineering,China University of Mining and Technology,Beijing 100083,China)

In order to study the fracture factors in the rock mass under the blasting load,the dynamic finite element software ANSYS/LS-DYNA was employed to study the fracture mechanism of the rock under blasting load,and the influence of initial stress,free boundary and joint on rock dynamic fracture was discussed.The results indicate that the radius of the crack zone under the combined action of the explosion gas and the stress wave is 1.85 times as the stress wave alone,and the existence of the explosive gas makes the rock breaking process more effective;when the lateral pressure coefficient maintains constant,the increase in the initial stress causes the decrease in the crack radius;The reflected tensile stress wave from free surface leads to crack initiation parallel to the free surface;The free surfaces parallel or perpendicular to the joint has great influence on the distribution of blasting crack.The research results can provide reference for blasting excavation engineering medium hard rock.

rock mass;dynamic fracture;blasting crack;numerical simulation

TU45

Adoi:10.3969/j.issn.1671-7872.2016.02.013

1671-7872(2016)02-0160-07

2016-03-09

国家自然科学基金项目(51374210)

孟菖蒲(1991-),男,安徽淮南人,硕士生,主要研究方向为地铁开挖。