钢桥面板U肋对接焊缝疲劳损伤特征分析

王益逊,朱 伟,2,徐 捷,孙 童,吉伯海(.河海大学土木与交通学院,南京20098;2.安徽省招标集团,合肥23005)

钢桥面板U肋对接焊缝疲劳损伤特征分析

王益逊1,朱伟1,2,徐捷1,孙童1,吉伯海1

(1.河海大学土木与交通学院,南京210098;2.安徽省招标集团,合肥230051)

分别在大桥1/4跨截面快车道、慢车道U肋对接焊缝处布设测点,测量其应变历程曲线。对得到的应变历程曲线进行滤波与去极值处理。通过雨流计数法,计算相应的疲劳应力谱;结合英国BS5400规范,分析实桥在每个应力幅、应力循环作用下U肋对接焊缝处的疲劳损伤度,从而得快、慢车道U肋对接焊缝疲劳寿命。实验结果表明:慢车道U肋对接焊缝的疲劳寿命小于快车道U肋对接焊缝的疲劳寿命,快车道U肋对接焊缝的疲劳寿命约为慢车道U肋对接焊缝疲劳寿命的1.5倍;相对于U肋底部焊缝两侧的部位,U肋底部焊缝中央的部位疲劳问题更加严重,需要给予更多的关注。

钢桥面板;U肋对接焊缝;应力幅;循环次数;疲劳寿命

正交异性钢桥面板由桥面板、纵肋及横肋焊接而成[1-3],具有强度高、整体性强、自重轻等优点,因此成为大跨径斜拉桥与悬索桥广泛采用的结构形式[4-5]。由于正交异性钢桥面板应力影响线较短,纵肋、横肋交叉多,焊接残余应力和应力集中影响大,如果长期直接承受车辆荷载反复作用,容易在焊接连接处发生疲劳开裂[6-8]。U肋在桥面体系中是关键的受力部位,相当于纵梁,如果发生疲劳失效,很可能会危及钢桥结构的整体安全,而U肋对接焊缝容易产生疲劳裂纹,因此U肋对接焊缝疲劳性能的研究亟待开展。

目前,结构健康监测系统在大跨度桥梁上获得广泛应用[9-12],利用其对大桥进行长期监测,U肋对接焊缝疲劳损伤评估的精确性可进一步提高。然而健康监测系统数据代表桥梁整体运营状况,局部疲劳针对性不强,不能精确反映焊缝周边应力幅变化情况,因此,通过局部疲劳细节实测研究,可以较精确地获得U肋对接焊缝处的疲劳损伤度。

本文采用局部细节测试法,基于实桥动态应变监测技术,获得某大桥一段时间内正常交通情况下不同车道U肋对接焊缝处的应变数据,利用雨流计数法研究不同车道该细节的应力谱变化规律,分析损伤较大的应力幅,结合英国BS5400规范计算各车道U肋对接焊缝处的疲劳损伤度,分析快、慢车道U肋对接焊缝疲劳寿命。

1 疲劳应力监测

1.1测点布置

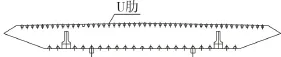

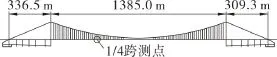

根据国内专家对正交异性钢桥面板疲劳损伤研究得到的成果[13-16],以及监测得到的国内某座悬索桥近几年疲劳裂纹分布,将高灵敏度应变片布置于钢桥面板U肋对接焊缝处,获得一个循环周期的应变历程曲线。桥梁主梁位移响应表明,主梁的竖向位移峰值出现在1/4跨截面处;该桥疲劳裂纹检测结果亦表明,1/4跨截面处的疲劳裂纹所占比例较高,且不同车道范围内疲劳裂纹分布差异较大。结合以上两方面内容,分别选择1/4跨截面的慢车道、快车道作为测试部位,如图1,2所示。

图1 测点分布示意图Fig.1 Distribution of measuring points

图2 1/4跨测试部位示意图Fig.2 Measuring position of 1/4 span

在车辆疲劳荷载作用下,通常U肋底部承受较大的弯曲应力。因此,在桥跨1/4截面处,分别对位于快车道和慢车道产生较多裂纹的两个U肋进行动态应变监测,每个U肋设置6个测点,测点分布于U肋底部焊缝两侧,具体布置如图3所示。

图3 测点布置示意图Fig.3 Layout of measuring points

1.2监测方法

在大桥正常通车运营情况下,使用智能信号采集仪对各测点进行连续24 h的动态应变采集,采样频率为50 Hz。现场操作主要包括测点布置、打磨、贴片、补偿、调试、测试等6个阶段。

在试验过程中,风荷载、温度荷载以及各种电磁波的干扰会对实测数据造成一定误差[17-19]。为保证试验结果的可靠性,采用MATLAB编程对实测数据进行滤波,减少各环境因素产生的影响,从而提取出能代表U肋对接焊缝仅在交通荷载作用下的应变历程曲线。电磁波干扰引起的信号剧烈震荡可能会导致过大的应力;随机车辆通过桥梁结构时,产生了逐渐衰减的高阶振动或低阶回弹振动,可能会导致过小的应力。在处理过程中,保留随机车辆荷载通过桥梁结构时产生的主要应力幅,并剔除应力过大与过小的数据点。

1.3应变历程分析

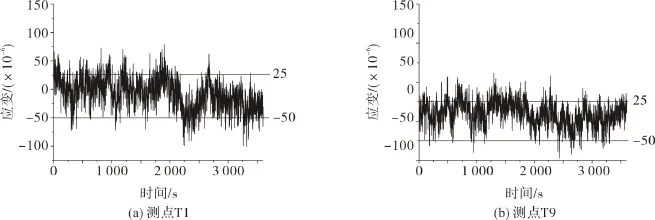

因为日应变历程数据量过大,取其典型时间段对实桥应变历程曲线进行疲劳应力分析。图4为T1测点以及T9测点同一时段的60 min应变历程曲线。

由图4可知,慢车道测点T9和快车道测点T1最大拉应变与最大压应变均小于150×10-6,快车道的应变峰值主要集中在-50×10-6~25×10-6之间,慢车道的应变峰值主要集中在-25×10-6~25×10-6之间。此外,由图4还可知,慢车道T9测点的应变波峰数远多于快车道T1测点,这是由于在慢车道行驶的车辆以多轴车居多,而多轴车会使焊缝处产生多个应变峰值。

图4 部分测点60 min应变历程曲线Fig.4 Strain time history curve of some points in 60 min

将日应变历程曲线换算成日应力历程曲线,分析知:慢车道U肋对接焊缝处的应力值基本小于40 MPa,瞬时应力最大峰值可达70 MPa;快车道U肋对接焊缝处应力值基本小于37 MPa,瞬时应力最大峰值可达60 MPa;快车道应力水平低于慢车道。综合应变波峰数与应力水平两种因素可知,慢车道疲劳损伤比快车道疲劳损伤更严重。此外,根据英国BS5400规范,U肋对接焊缝的疲劳强度为25 MPa,而快、慢车道的应力最大峰值均超过了该疲劳极限,故U肋对接焊缝极易发生疲劳失效。

2 不同车道的应力谱分析

2.1快车道应力谱分析

由于应变历程曲线只能看到某一时段内结构应力随时间的变化趋势,无法获得各级应力幅所对应的循环次数,不利于分析各级应力幅对结构疲劳损伤的贡献。故采用雨流计数法[20-21]进行各级应力幅所对应的循环次数统计。计算中,先确定应力幅的跨越等级,再将不同跨越等级应力幅所对应的循环数进行合并,最后形成应力幅—循环次数曲线,即疲劳应力谱。本文所确定应力幅的跨越等级为1.0 MPa。循环次数统计准则:若某一应力幅对应的循环为全循环,则循环次数取值为1,若该应力幅对应的循环为半循环,则循环次数取值为0.5。此外,根据文献[22],低于疲劳截止限的应力循环对疲劳寿命的计算基本没有影响,由此得出该细节的疲劳截止限为10.25 MPa。为提高数据处理效率,兼顾计算精度,忽略低于2.0 MPa的应力循环对疲劳寿命计算的影响,即不考虑低于2.0 MPa的应力幅对结构引起的疲劳损伤。各测点应力谱如图5所示。

图5 实测快车道应力谱Fig.5 Measured stress spectrum of fast lane

由图5快车道U肋对接焊缝处的疲劳应力谱可知:随着应力幅的增加,应力循环次数呈单调递减的变化趋势;0~25 MPa范围内的应力循环次数占总应力循环的91%~93%,因此快车道疲劳损伤累计主要以低于疲劳极限值的低应力循环为主;快车道的最大应力幅为70 MPa,超过了英国BS5400规范中该细节疲劳损伤极限值的2.8倍,因此,随着车辆荷载的循环累积作用,该车道U肋对接焊缝可能发生疲劳破坏。

为研究快车道U肋对接焊缝疲劳细节各应力幅以及对应的循环次数的变化规律,根据不同应力幅之间的相互关系,采用式(1)计算不同应力幅的应力循环下降率。计算结果如图6。

图6 快车道应力循环下降率Fig.6 Decreasement rate of stress cycles of fast lane

式中:Δσi-1,Δσi为应力幅;Ni-1,Ni为各应力幅对应的应力循环次数;kΔσ为应力循环下降率。

由图6可知:随着应力幅的增加,U肋对接焊缝处的应力循环下降率先急剧增加然后趋于平缓;0~10 MPa应力幅范围的应力循环下降最快,35 MPa应力幅之后应力循环下降率基本保持不变。这主要是由于轴载经过桥面板时,虽然产生了较大的应力循环,但同时又引起了若干个小应力循环,所以10 MPa内的应力幅的循环次数明显多于其他应力幅,导致10 MPa内的应力循环下降率波动较大;高于35 MPa的应力幅所对应的循环次数的数量级差别不大,所以应力循环下降率趋于平稳。

2.2慢车道应力谱分析

慢车道各测点应力谱如图7。由图7可知,慢车道U肋对接焊缝处应力谱与快车道变化规律基本一致,规律总结如下:随着应力幅的增加,应力循环次数呈单调递减的变化趋势;0~25 MPa范围内的应力循环次数占总应力循环的92%~96%,其疲劳损伤累计主要以低于疲劳极限值的低应力循环为主,且相对于快车道而言,慢车道的这种现象更为明显;同一应力幅值条件下慢车道应力循环次数明显高于快车道,其中以2~3 MPa应力幅最为明显,快车道应力循环次数最低仅为慢车道的0.77%;慢车道的最大应力幅为110 MPa,超过了英国BS5400规范中该细节疲劳损伤极限值的4.4倍,随着车辆荷载的循环累积作用,该车道U肋对接焊缝极易发生疲劳破坏,这主要是由于通过慢车道的车辆,往往以重型车为主,其具有较大的轮载,车轮作用于桥面时,不仅会引起较大的应力幅,也会导致更多的应力循环,因而相应的损伤效应也会成倍增加。

图7 实测慢车道应力谱Fig.7 Measured stress spectrum of slow lane

为研究慢车道U肋对接焊缝各应力幅以及对应的循环次数的变化规律,根据式(1)计算不同应力幅的应力循环下降率,结果如图8。由图8可知:快车道与慢车道应力循环下降率变化规律基本一致,随着应力幅的增加,U肋对接焊缝处的应力循环下降率先急剧增加然后趋于平缓并最终稳定;0~10 MPa应力幅范围的应力循环下降最快,25 MPa应力幅之后应力循环下降率基本保持不变,这主要是由于慢车道轴载经过桥面板时,除了一个较大的应力循环,同时还引起了若干个小应力循环,导致10 MPa内的应力循环下降率波动较大;高于25 MPa的应力幅所对应的循环次数的数量级差别不大,应力循环下降率趋于平稳。

图8 慢车道应力循环下降率Fig.8 Decreasement rate of stress cycles of slow lane

3 疲劳损伤度分析

随机车辆行驶过程中,不同大小的应力幅对疲劳损伤累计的贡献不同。研究表明,较大的应力幅会引起较大的疲劳损伤。但实桥监测结果显示:钢桥面板每天所承受的应力循环总是由一些大小不一的应力幅组成,较小的应力幅虽然单次循环对钢桥面板疲劳损伤贡献较小,但其循环次数较多;较大应力幅虽然单次循环对钢桥面板疲劳损伤贡献较大,但其循环次数较少。因此,无法直接确定哪种应力幅所引起的损伤最大。由于疲劳寿命往往取决于损伤较大的应力幅,因此需要分析出哪种应力幅在总体疲劳损伤中占主导作用。

根据应力谱统计结果,结合英国BS5400规范计算实桥每个应力幅、应力循环作用下U肋对接焊缝处的疲劳损伤度,计算损伤度分布曲线,结果如图9所示。

图9 损伤度分布曲线Fig.9 Distribution curve of damage degree

由图9中各应力幅、应力循环作用下U肋对接焊缝处的损伤度计算结果,U肋对接焊缝处损伤度分布规律如下:损伤度先随着应力幅的增加而迅速单调增加,当应力幅为25~35 MPa时,损伤度达到最大值;继续增加应力幅,损伤度逐渐下降,并趋于稳定。由此,实测U肋对接焊缝疲劳损伤占主导作用的应力幅为25~35 MPa。这主要是由于前期应力幅(<25 MPa)循环次数虽然很多,但对疲劳损伤的贡献很小,而后期各应力幅(>35 MPa)的损伤值较大,但能够达到该水平的应力幅循环次数亦很少。

4 不同车道疲劳寿命计算

根据各测点的疲劳损伤度,基于Miner线性累积损伤理论计算不同车道U肋对接焊缝各测点的疲劳寿命,结果如表1所示。

表1 各测点的疲劳寿命Tab.1 Fatigue life of each measurement point

由表1可知,慢车道U肋对接焊缝的疲劳寿命小于快车道U肋对接焊缝的疲劳寿命,快车道U肋对接焊缝的疲劳寿命约为慢车道U肋对接焊缝疲劳寿命的1.5倍。此外,测点T2、T8的疲劳寿命均小于其他各测点的疲劳寿命,表明相对于U肋底部焊缝两侧的部位,U肋底部焊缝中央的部位疲劳问题更加严重。

5 结 论

1)实测应力监测结果表明,慢车道的应变波峰数多于快车道,且慢车道应力水平亦高于快车道,因此慢车道疲劳损伤比快车道疲劳损伤更严重。此外,快、慢车道的应力最大峰值均超过了U肋对接焊缝的疲劳强度值,故该细节处易发生疲劳失效。

2)随着应力幅的增加,快、慢车道的应力循环次数均呈单调递减的变化趋势,快车道0~25 MPa范围内的应力循环次数占总应力循环的91%~93%,慢车道0~25 MPa范围内的应力循环次数占总应力循环的92%~96%,因此快、慢车道疲劳损伤累计主要为低于疲劳极限值的低应力循环。

3)对比快、慢车道各测点的疲劳寿命可知,慢车道U肋对接焊缝的疲劳寿命小于快车道U肋对接焊缝的疲劳寿命,快车道U肋对接焊缝的疲劳寿命约为慢车道U肋对接焊缝疲劳寿命的1.5倍。此外,相对于U肋底部焊缝两侧的部位,U肋底部焊缝中央的部位疲劳问题更加严重应给予更多的关注。

[1]吉伯海,田圆,傅中秋,等.正交异性钢桥面板横隔板切口疲劳应力幅分析[J].工业建筑,2014,44(5):128-131.

[2]赵佃龙,方兴,白玲.正交异性钢桥面板构造细节改进的探讨[J].铁道建筑,2011(2):24-28.

[3]顾萍,周聪.铁路正交异性钢桥面板典型疲劳裂纹寿命估算[J].铁道学报,2012,34(1):97-102.

[4]吴冲,刘海燕,张胜利,等.桥面铺装对钢桥面板疲劳应力幅的影响[J].中国工程科学,2010,12(7):39-42.

[5]吕彭民,李大涛.正交异性钢桥面板顶板疲劳性能研究[J].中国公路学报,2014,27(2):84-89.

[6]PFEIL M S,BATTISTA R C,MERGULHÃO A J R.Stress concentration in steel bridge orthotropic decks[J].Journal of Constructional Steel Research,2005,61(8):1172-1184.

[7]贾恩实,马润平,张强.欧美规范中公路桥梁正交异性钢桥面板抗疲劳设计对比分析[J].世界桥梁,2013,41(2):31-34.

[8]朱劲松,郭耀华.正交异性钢桥面板疲劳裂纹扩展机理及数值模拟研究[J].振动与冲击,2014(14):40-47.

[9]李鹏飞,吴太成.桥梁健康监测技术研究综述[J].预应力技术,2011,84(1):29-33.

[10]缪长青,李爱群,吉林,等.大跨缆索支承型桥梁健康监测与评估系统的设计研究[J].特种结构,2009,26(2):62-69.

[11]邬晓光,徐祖恩.大型桥梁健康监测动态及发展趋势[J].长安大学学报(自然科学版),2003,23(1):39-42.

[12]秦绪勇,邵展,邱林.考虑地震动变异性的大跨桥梁地震响应分析[J].安徽工业大学学报(自然科学版),2014,31(4):420-425.

[13]张清华,崔闯,卜一之,等.正交异性钢桥面板足尺节段疲劳模型试验研究[J].土木工程学报,2015(4):72-83.

[14]吉伯海.我国缆索支承桥梁钢箱梁疲劳损伤研究现状[J].河海大学学报(自然科学版),2014,42(5):410-415.

[15]叶华文,徐勋,强士中,等.重庆两江大桥正交异性钢桥面板疲劳性能试验研究[J].中南大学学报(自然科学版),2013,44(2):749-756.

[16]张允士,李法雄,熊锋,等.正交异性钢桥面板疲劳裂纹成因分析及控制[J].公路交通科技,2013,30(8):75-80.

[17]孙君,李爱群,丁幼亮,等.润扬大桥悬索桥模态频率-温度的季节相关性研究及其应用[J].工程力学,2009,26(9):50-55.

[18]胡晓伦,陈艾荣,韩万水,等.杭州湾跨海大桥风荷载响应[J].东南大学学报(自然科学版),2005,35(Z1):75-79.

[19]王滢,李兆霞,吴佰建.润扬悬索桥钢箱梁结构疲劳应力监测及其分析[J].东南大学学报(自然科学版),2007,37(2):280-286.

[20]张吉桥.雨流计数法与概率分布拟合在疲劳寿命估算中的应用[J].广东工业大学学报,2010,27(1):82-85.

[21]孙晓燕,徐冲,王海龙,等.用于疲劳可靠性分析的公路桥梁荷载效应研究[J].公路交通科技,2011,28(5):80-85.

[22]李星新.基于健康监测的钢桥面板疲劳寿命评估[D].长沙:中南大学,2012:53-55.

责任编辑:丁吉海

Analysis of the Fatigue Damage Behavior of U-rib Butt Welds of the Steel Bridge Deck

WANG Yixun1,ZHU Wei1,2,XU Jie1,SUN Tong1,JI Bohai1

(1.College of Civil and Transportation Engineering,Hohai University,Nanjing 210098,China;2.Anhui Tendering Group Inc,Hefei 230051,China)

The high sensitivity strain gauges were laid on the U-rib butt welds of fast lane and slow lane in a quarter-span of a bridge to measure the strain time curves.The curves were filterred and extremum were wiped off to obtain the real strain time curves of steel box girder under the vehicle loading.The corresponding fatigue stress spectrums were drawn with the rain flow method.Fatigue damage degree of U-rib butt welds under each stress ampiltude and cycle was analyzed,and its fating lifes of fast and slow lane were obtained,combining with British BS5400 specification.The result shows that the fatigue service life of U-rib butt weld of slow lane is smaller than that of fast lane,the latter is 1.5 times of the former.In addition,compared with the position of both sides of U-rib weld bottom,the position of center of U-rib weld bottom is more serious and need more attention.

steel bridge deck;U-rib butt weld;stress amplitude;cycle index;fatigue life

TG405

Adoi:10.3969/j.issn.1671-7872.2016.02.012

1671-7872(2016)02-0154-06

2016-02-18

国家自然科学基金项目(51478163);高等学校博士学科点专项科研基金项目(20120094110009);江苏省交通科学研究计划项目(2014Y02)

王益逊(1994-),男,江苏泰州人,硕士生,研究方向为钢桥疲劳与维护。

吉伯海(1966-),男,江苏扬州人,教授,研究方向为钢桥疲劳与维护。