一种新型Al-Zn-Mg-Cu合金杯形件摆辗成形数值模拟及实验研究

马俊林 高仕恒 李 萍 薛克敏

合肥工业大学,合肥,230009

一种新型Al-Zn-Mg-Cu合金杯形件摆辗成形数值模拟及实验研究

马俊林高仕恒李萍薛克敏

合肥工业大学,合肥,230009

为了研究摆辗成形工艺对一种新型Al-Zn-Mg-Cu合金杯形件力学性能的影响,对初始高径比分别为0.4、0.8和1.2的坯料摆辗成形进行数值模拟和实验研究。通过有限元法模拟摆辗成形过程中坯料的金属流动、等效应变分布和温度分布,并在此基础上进行摆辗成形实验,分别测试杯形件底盘弦向和径向的强度。有限元研究发现,与摆头接触的变形区域网格畸变量大,并且变形过程热效应明显。研究结果表明,当坯料高径比为0.8时,杯形件的底盘弦向强度可达到507 MPa,比母材提高了64.4%;摆辗成形可以提高该新型Al-Zn-Mg-Cu合金杯形件的底盘强度,同时初始坯料的高径比对杯形件底盘的强度分布影响较大。

Al-Zn-Mg-Cu合金;高径比;摆辗成形;数值模拟

0 引言

Al-Zn-Mg-Cu(7xxx系)合金由于具有低密度、高强度、耐腐蚀等优点,作为重要的结构材料在航空航天、核能工业、汽车工业等领域得到广泛应用[1]。近年来,随着工业领域的高速发展,对零件性能的要求越来越高。金属零件在成形中通过变形可以有效提高其强度,国内外已开始应用一些非常规的零件成形方法,如高压扭转、喷射沉积等,但对某些具有高强度兼具较大尺寸(直径大于或等于150 mm)轴对称零件的成形仍有较大的难度[2-3]。

摆动辗压(rotary roll forging),简称摆辗,是20世纪60年代出现的一种压力加工成形方法[4]。当圆锥形摆头回转摆动时,下模上升,摆头的母线在坯料上连续不断地滚动,能够局部地、顺序地对坯料施加压力,最终达到整体成形。摆辗成形具有成形载荷小、效率高和锻件尺寸精度高等优点,广泛应用于法兰盘、齿轮等轴对称零件的加工[5-6]。摆辗是个连续局部加载的复杂变形过程,目前,对于坯料在变形过程的力学特征主要还是采用有限元法进行研究。Liu等[7]借助DEFORM-3D软件的数值模拟和实验对摆辗成形产生的“蘑菇效应”进行了研究,并通过分析圆柱体在摆辗成形过程中的应力分布特征对“蘑菇效应”的产生做出了很好的解释。

一种新型Al-Zn-Mg-Cu合金杯形件对盘面强度要求较高,常规的成形方法,如铸造、挤压、锻造等,都难以成形出盘面强度满足要求的零件[8]。并且,初始坯料的高径比对摆辗变形的金属流动产生较大的影响[9]。因此,本文采用摆辗成形工艺对一种新型Al-Zn-Mg-Cu合金杯形件(直径大于或等于150 mm)的成形进行研究,实验材料为新型Al-Zn-Mg-Cu合金铸锭(直径等于115 mm),经均匀化退火后的极限拉伸强度约为308.4 MPa。通过数值模拟分析坯料在摆辗成形过程中的金属流动行为,并且测试摆辗成形的杯形件底盘的力学性能,研究摆辗变形对该新型Al-Zn-Mg-Cu合金杯形件成形的影响。

1 有限元模拟

1.1几何模型的建立

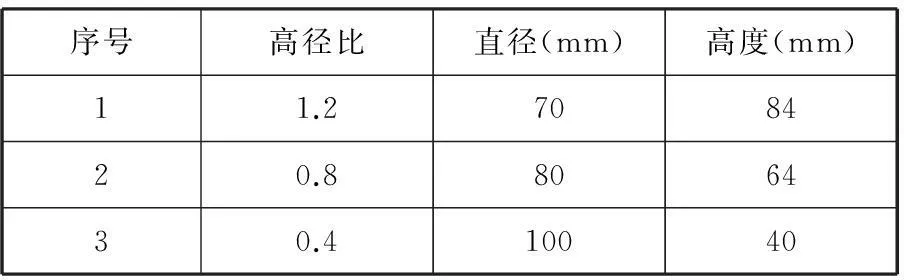

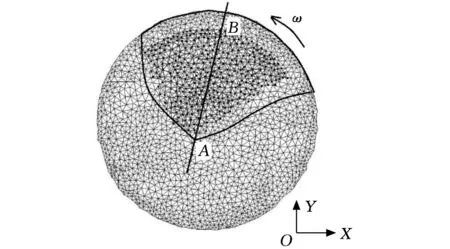

采用DEFORM-3D有限元软件对摆辗成形过程进行热力耦合数值模拟。根据实验目的,初始坯料的高径比(H/D)分别取0.4、0.8和1.2,具体尺寸如表1所示。摆头摆角为1.5°,其他摆辗模具尺寸根据杯形件的尺寸设计。通过三维绘图软件进行坯料和模具的几何造型,建立有限元几何模型,如图1所示。

表1 初始坯料尺寸

图1 有限元几何模型(H/D=0.4)

1.2基本假设

与普通塑性变形相比,杯形件摆辗成形是个较为复杂的变形过程。为了便于采用数值模拟方法对摆辗成形过程进行研究,作如下假设:

(1)坯料为理想的刚塑性体,不考虑弹性变形的影响,模具定义为刚体。

(2)材料体积不变且各向同性,忽略摆辗变形中材料的应变硬化效应。

(3)忽略模具以及将初始坯料从加热炉移至模具过程中的热量损失。

(4)考虑模具与坯料之间在摆辗成形过程中的热传导,并假设模具在整个成形过程中模具温度恒为200 ℃。

1.3模拟参数

根据该新型Al-Zn-Mg-Cu合金流变应力的实验结果,在DEFORM-3D软件材料库中定义该材料的本构方程[10]。由于该材料在低温下的塑性较差,故将初始坯料加热至390 ℃,并保温使坯料热度均匀。为减少实验中坯料热量的快速散失,实验中模具温度保持为200 ℃。摆头自转和回转角速度为200 r/min,合模速率为5 mm/s。

采用水基石墨乳为表面润滑材料,根据实际实验的工况条件分析,坯料表面与摆头和凹模的摩擦因子分别设置为0.15和0.3。考虑模具和坯料的材质,以及实验的工况特征,将坯料与模具间的热导率设置为5 W/(m·K)。

1.4模拟结果及分析

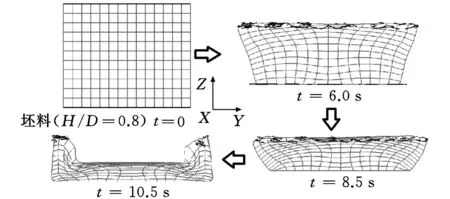

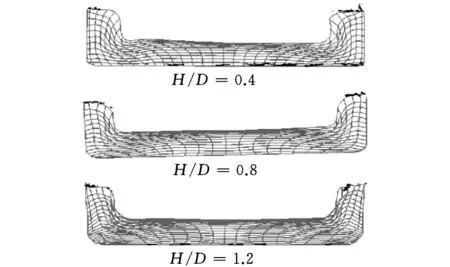

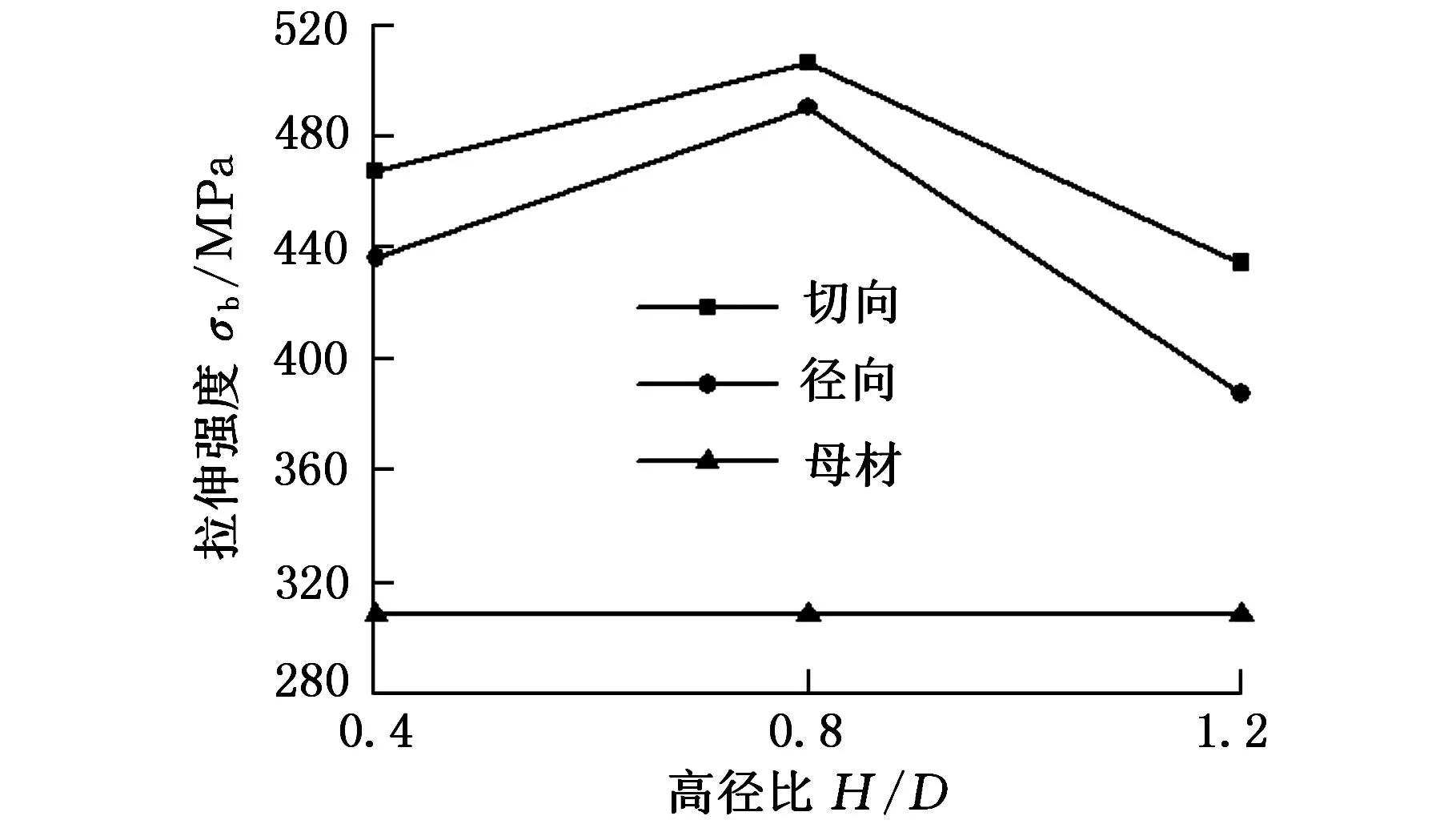

为了方便研究圆柱体坯料在摆辗变形各个阶段的金属流动行为,通过Deform-3D软件后处理中Flownet模块可以直观地观察坯料正截面网格在摆辗变形过程中的畸变行为。如图2所示,对于初始组织均匀的圆柱体坯料(以H/D=0.8的坯料为例说明),在摆辗初始阶段,与摆头相接触的变形区域的开始变形,圆柱体的上半部分直径不断增大,呈蘑菇形状。当圆柱体坯料摆辗至接近反挤出侧壁时,中心部分网格受直径增大的影响而被不断拉长。当坯料开始摆辗出侧壁时,受侧壁反挤的影响,在杯形件底盘外缘处网格呈现45°剪切变形,表明在这个区域的金属受到剪切变形较大。如图3所示,当初始坯料的高径比增大时,杯形件底盘网格畸变量更大,表明底盘积累的变形量也越大。

图2 成形最终阶段的截面网格

图3 各高径比坯料最终阶段的网格

对于普通的摆辗变形,变形体的高度、摆头摆角和合模速率对摆辗变形区域都有较大的影响[11]。图4为杯形件成形最终阶段的等效应变分布图,可见,较大的等效应变主要分布于与摆头接触的变形区域,底盘由中心至边缘的等效应变不断增大,并且坯料的高径比越大,底盘积累的等效应变量越大。

图4 成形最终阶段的等效应变分布

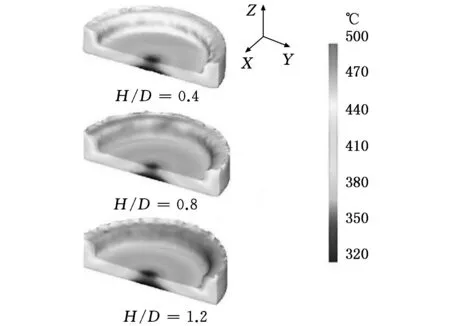

由于摆头连续快速地回转摆动,受摆头影响的变形区域连续高速变形,导致摆辗变形区域的热效应比较明显,如图5所示。在杯形件成形最终阶段,底盘中心处和下表面的温度较低,平均温度低于350 ℃,其余部分温度受变形热效应的影响,平均温度达到410 ℃以上,最高接近500 ℃。同时,坯料的高径比越大,成形时间越长,导致积累的变形热越多,在摆辗最终阶段的温度越高。图6所示为后处理中根据有限元网格变形控制法自动计算出的摆头压力-时间曲线,为后期实验的摆辗机压力加载提供了参考依据,有利于合理规范摆辗成形工艺,得到壁厚分布均匀的样件,如图7所示。

图5 成形最终阶段的温度分布

图6 摆头压力-时间曲线

图7 摆辗样件

2 实验

2.1实验方法

实验在立式摆辗机(YD-XYJ系列)上进行,额定压力2600 kN。根据该杯形件的实际应用工况条件,对杯形件底盘强度性能的使用要求较高。因此,通过显微硬度计(MH-3L)测试杯形件底盘截面的显微硬度分布,并且采用拉伸试验机(MTS809)测试杯形件底盘弦向和径向的拉伸强度。

2.2实验结果

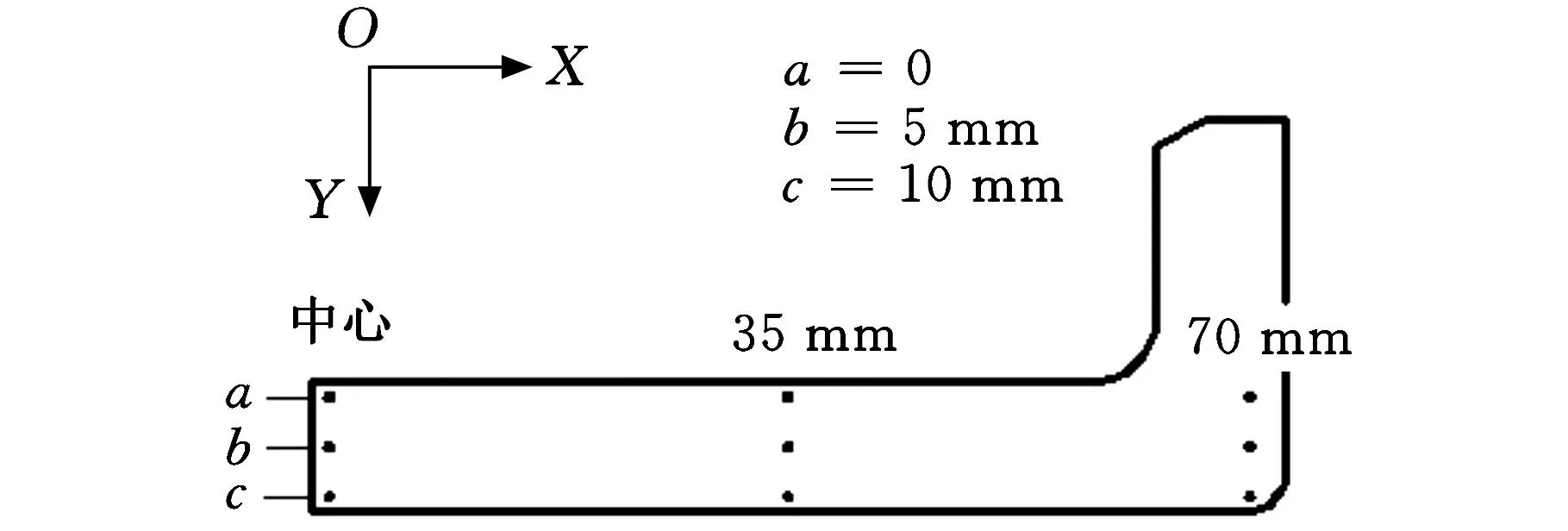

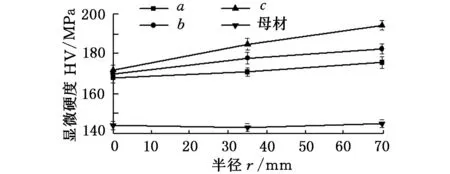

根据底盘截面形状特征,取6个位置测量显微硬度,如图8a所示。为减小测量误差,每个位置各测量周围4个点的显微硬度,以其平均值作为这个位置的显微硬度测量值。杯形件底盘截面的显微硬度分布如图8b、图8c和图8d所示(其中曲线上“Ⅰ”形的细线表示一点多次测量的最大值和最小值,中间标识点为平均值),结果显示,摆辗成形可以使母材的显微硬度得到显著提高。底盘中心处的显微硬度较低,外缘处显微硬度较高。沿坯料高度方向的显微硬度分布不均匀,底盘上表面显微硬度较低,下表面显微硬度较高。同时,当H/D=0.8时,显微硬度的平均值最高,当H/D=1.2时,相比H/D=0.8,底盘的显微硬度值反而降低。

(a)硬度标记

(b)H/D=0.4

(c)H/D=0.8

(d)H/D=1.2图8 显微硬度分布

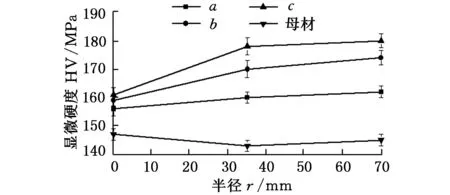

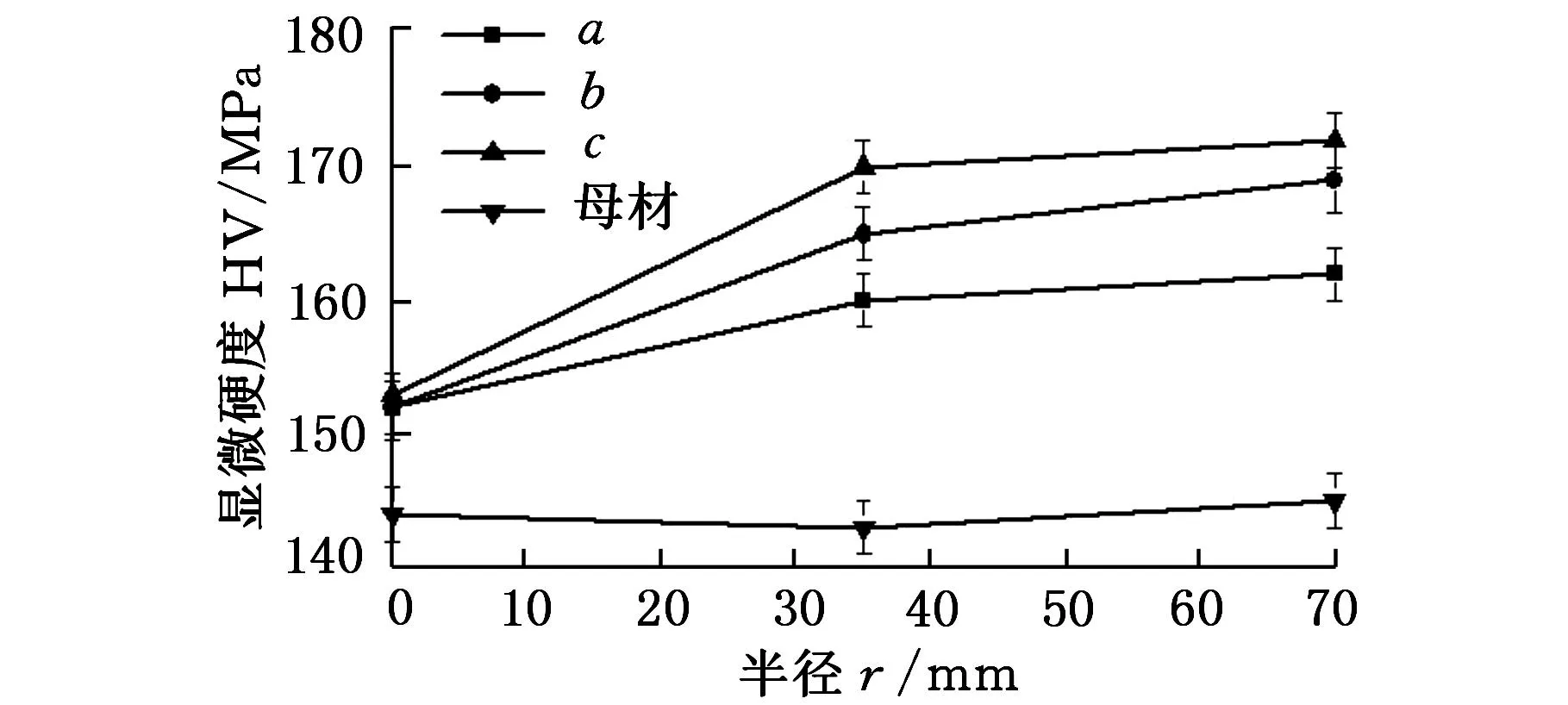

图9 杯形件底盘的极限拉伸强度

图9所示为杯形件底盘弦向和径向的拉伸测试结果。摆辗成形能够较大程度地提高母材的强度,当坯料H/D=0.4时,杯形件底盘弦向和径向的极限拉伸强度分别为468 MPa和437 MPa,相比母材分别提高51.8%和41.7%;当坯料H/D=0.8时,杯形件底盘弦向和径向极限拉伸强度分别为507MPa和491MPa,相比母材分别提高64.4%和59.2%;当坯料H/D=1.2时,杯形件底盘弦向和径向极限拉伸强度分别为435 MPa和388 MPa,相比母材分别提高41.1%和25.8%。这表明,摆辗变形能够显著提高杯形件底盘的强度,并且初始坯料高径比过大可能导致摆辗变形的强化作用减弱。

3 讨论

如图10a所示,取摆辗变形区域中间部位的子午面AB,研究该子午面各区域的应力和应变速率状态。根据有限元模拟的子午面应力状态分布,在摆辗变形的墩粗阶段,在子午面受摆辗变形影响的区域主要分为3个部分,如图10b所示:区域Ⅰ表示由于外摩擦影响而产生的难变形区;区域Ⅱ表示与摆辗作用力方向成45°角的易变形区;区域Ⅲ表示自由变形区;其他区域为外端,基本不产生变形。

(a)子午面位置

(b)应力状态图10 摆辗子午面及其应力状态

由于区域Ⅰ在摆辗变形墩粗阶段始终存在,使得杯形件底盘上表面金属材料的变形强化变得较为困难。区域Ⅱ在摆辗墩粗阶段能够连续、高速地变形,一方面,该处的金属材料可以通过较大的塑性变形产生加工硬化,提高其组织性能,强化机制主要是位错强化和细晶强化[12]。另一方面,由于摆辗是个连续、快速的局部变形过程,这种剧烈地金属塑性变形会无可避免地促使材料内部原子产生高频率地振动,宏观表现为变形体的温度升高[13]。这会促使变形区域产生动态再结晶行为和晶粒生长,导致组织软化和强度降低。Ⅲ区域在摆辗变形时的不利影响较小,故该处的强度最高。

综合以上分析,在本实验的摆辗变形过程中,当杯形件成形完成时,底盘强度主要受到变形强化和变形热导致组织软化的综合影响。底盘上表面积累区域Ⅱ的热效应较大,而变形量较小,底盘下表面在摆辗前期基本无变形量和变形热的积累,在摆辗后期的变形强化作用能够不被减弱。因此,沿高度方向,底盘的强度不断增加。同时,在摆辗变形区域,沿径向的变形不均匀,中心处变形较小,边缘处变形较大,并且受到侧壁反挤产生剪切作用。由于实验中采用的摆角较小,在底盘中心处锥角形成的拉应力较小,因而不会产生中心裂纹[14],故底盘的显微硬度由中心向边缘的径向上呈梯度增大。坯料高径比可以改变摆辗变形程度和变形热,进而影响最终杯形件的底盘强度。H/D越大,底盘积累的变形量越高,但变形热效应会更加明显。所以,当H/D=1.2时,摆辗变形对底盘的强化作用反而减弱。

4 结论

(1)摆辗成形产生较大的变形量是坯料强度提高的主要原因,而连续快速地摆辗变形也会促使变形区域产生较大的变形热,变形区域温度平均可达到410 ℃以上,过高的温度会导致变形强化作用减弱;数值模拟可以为该杯形件的摆辗成形实验研究提供一定的参考。

(2)沿杯形件底盘中心到边缘的径向方向、上表面到下表面的显微硬度逐渐增大。原因是底盘中心处的变形较小,导致强化作用较弱,在边缘处变形较大,并且受到侧壁反挤产生的剪切变形,因此强化作用明显;而底盘下表面变形热效应影响小,积累的变形量大,所以显微硬度高。

(3)坯料的高径比对摆辗成形的强化效果影响较大,当坯料高径比H/D=0.8时,杯形件底盘强度增加最为明显,弦向和径向极限拉伸强度分别为507 MPa和491 MPa,相比母材分别提高64.4%和59.2%;在本实验中,杯形件底盘的强度主要由摆辗变形强化和变形热的综合影响所决定。

[1]Zang J, Zhang K, Dai S. Precipitation Behavior and Properties of a New High Strength Al-Zn-Mg-Cu Alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2638-2644.

[2]吴春凌. 大塑性变形在金属材料块体成形中的研究现状[J]. 热加工工艺, 2014, 43(7): 17-19.

Wu Chunling. Research Status on Severe Plastic Deformation in Metal Materials Block Forming[J].Hot Working Technology,2014, 43(7): 17-19.

[3]陈桂云, 田冲. 喷射成形制备钢/Al-Pb 合金轴瓦材料的研究[J]. 机械工程学报, 2002, 38(8): 139-142.

Chen Guiyun, Tian Chong. Study of the Manufacturing of Steel/Al-Pb Composite Bearing Material by Spray Forming[J]. Chinese Journal of Mechanical Engineering,2002, 38(8): 139-142.

[4]Oudin J, Ravalard Y, Verwaerde G, et al. Force, Torque and Plastic Flow Analysis in Rotary Upsetting of Ring Shaped Billets[J]. International Journal of Mechanical Sciences, 1985, 27(11): 761-780.

[5]Wang Guangchun,Guang Jing, Zhao Guoqun. A Photo-plastic Experimental Study on Deformation of Rotary Forging a Ring Workpiece[J]. Journal of Materials Processing Technology, 2005, 169(1): 108-114.

[6]吕炎. 精密塑性体积成形技术[M]. 北京: 国防工业出版社, 2003.

[7]Liu G, Yuan S J, Wang Z R, et al. Explanation of the Mushroom Effect in the Rotary Forging of a Cylinder[J]. Journal of Materials Processing Technology, 2004, 151(1): 178-182.

[8]赵新海, 李剑峰, 黄晓慧, 等. 控制锻件变形均匀性和变形力的锻造预成形多目标优化设计[J]. 机械工程学报, 2009, 45(5): 193-197.

Zhao Xinhai, Li Jianfeng, Huang Xiaohui, et al. Optimal Preform Die Shape Design through Controlling Deformation Uniformity and Deforming Force in Metal Forging[J] Journal of Mechanical Engineering,2009, 45(5): 193-197.

[9]伍太宾, 任广升. 汽车差速器锥齿轮的温锻制坯/冷摆辗成形加工技术研究[J]. 中国机械工程, 2005, 16(12): 1106-1109.

Wu Taibin, Ren Guangsheng. Research on Warm Forging/Cold Orbital Forming Technology for the Straight Bevel Gear in Differential Case[J]. China Mechanical Engineering,2005, 16(12): 1106-1109.

[10]杨洪涛, 陆政, 顾家琳. 7A60超高强度铝合金流动应力的研究[J]. 航空材料学报, 2005, 25(2): 12-15.

Yang Hongtao, Lu Zheng, Gu Jialin. Study on the Flow Stress of 7A60 Ultra High Strength Aluminum Alloy[J]. Journal of Aeronautical Materials,2005, 25(2): 12-15.

[11]Oh H K, Choi S. A Study on Center Thinning in the Rotary Forging of a Circular Plate[J]. Journal of Materials Processing Technology, 1997, 66(1): 101-106.

[12]Sauvage X, Wilde G, Divinski S V, et al. Grain Boundaries in Ultrafine Grained Materials Processed by Severe Plastic Deformation and Related Phenomena[J]. Materials Science and Engineering: A, 2012, 540: 1-12.

[13]Chen S M, Luo Y S, Zhang Y Z, et al. Real-time Infrared Image Analysis for Deformation Heat of Precast Defected PVC Sheet Based on MATLAB[J].Advanced Materials Research, 2012, 562: 138-141.

[14]Oh H K, Choi S. Ductile Fracture in the Central Region of a Circular Plate in Rotary Forging[J]. Journal of Materials Processing Technology,1997,68:23-26.

(编辑郭伟)

Numerical Simulation and Experimental Study on Rotary Roll Forging for a New Al-Zn-Mg-Cu Alloy Cup

Ma JunlinGao ShihengLi PingXue Kemin

Hefei University of Technology,Hefei,230009

In order to study the influences of mechanics properties of a new Al-Zn-Mg-Cu alloy cup formed by rotary roll forging, the initial height-diameter ratios of 0.4, 0.8 and 1.2 cylinders deformation were researched by numerical simulation and experiments. The metal flow, equivalent strain and temperature distribution of the cylinders in the process of rotary roll forging were simulated by FEM. Then the corresponding experiments were carried out, and the tangential and radial mechanics properties in the cup chassis were tested respectively.It is found by FEM analyses that, the amount of grid distortion in the area contacted with top die is larger than others. And the thermal effects in the forming process are obvious. The results show that, when height-diameter ratio of initial cylinder is 0.8, the strength in cup chassis comes to 507 MPa, which increases 64.4% compared with the base metal strength. The strength in chassis of the new Al-Zn-Mg-Cu alloy cup may be improved by the isothermal rotary roll forging. Meanwhile, the height-diameter ratio of initial cylinders can affect the chassis strength greatly.

Al-Zn-Mg-Cu alloy; height-diameter ratio; rotary roll forging; numerical simulation

2015-06-09

国家自然科学基金资助项目(51575153);教育部新世纪优秀人才支持计划资助项目(NCET-13-0765)

TG306DOI:10.3969/j.issn.1004-132X.2016.07.020

马俊林,男,1990年生。合肥工业大学材料科学与工程学院硕士研究生。主要研究方向为金属的精密塑性成形工艺及组织性能研究。高仕恒,男,1993年生。合肥工业大学材料科学与工程学院本科生。李萍(通信作者),女,1973年生。合肥工业大学材料科学与工程学院教授、博士研究生导师。薛克敏,男,1963年生。合肥工业大学材料科学与工程学院教授、博士研究生导师。