基于Fluent的橡胶挤出机流道设计

林丽红 贾晓艳 马铁军,2

1.华南理工大学,广州,510640 2.广州华工百川科技股份有限公司,广州,510530

林丽红1贾晓艳1马铁军1,2

1.华南理工大学,广州,5106402.广州华工百川科技股份有限公司,广州,510530

为满足胎面胶挤出质量的要求并解决传统试差法的缺点,采用经验设计与数值分析相结合的方法,对挤出机流道进行了设计。根据经验及理论改进流道的阻尼结构,运用Fluent分析胶料在流道内的流动状态,证明改进阻尼比简单阻尼分流效果好;设定改进阻尼的三个重要结构参数,分析各参数对流道内胶料的流动状态的影响,并根据影响规律选定最终结构参数;进行挤出实验,分析误差原因并指出后续的研究方向。

机头流道;胶料;有限元;结构优化

0 引言

汽车行业的蓬勃发展对轮胎有着巨大的需求量,胎面作为轮胎的重要组成部分,保证其在挤出过程中的质量至关重要。而挤出机机头流道的结构关系着挤出产品的均匀性,因此合理的流道结构非常重要。传统的流道采用试差法制造,缺点是生产周期长、成品率低、成本高。本文采用经验设计和数值分析相结合[1-4]的方法,先根据经验和理论对流道结构进行设计,并运用Fluent分析胶料在流道中的流动行为,验证改进设计的合理性;再对改进阻尼进行参数化处理,分析参数变化对胶料流动行为及出口速度的影响规律,并以此为依据优化流道结构;最后通过试机实验验证了最终结构的合理性,并指明后续的研究方向。

1 流道设计及有限元分析

1.1流道结构设计

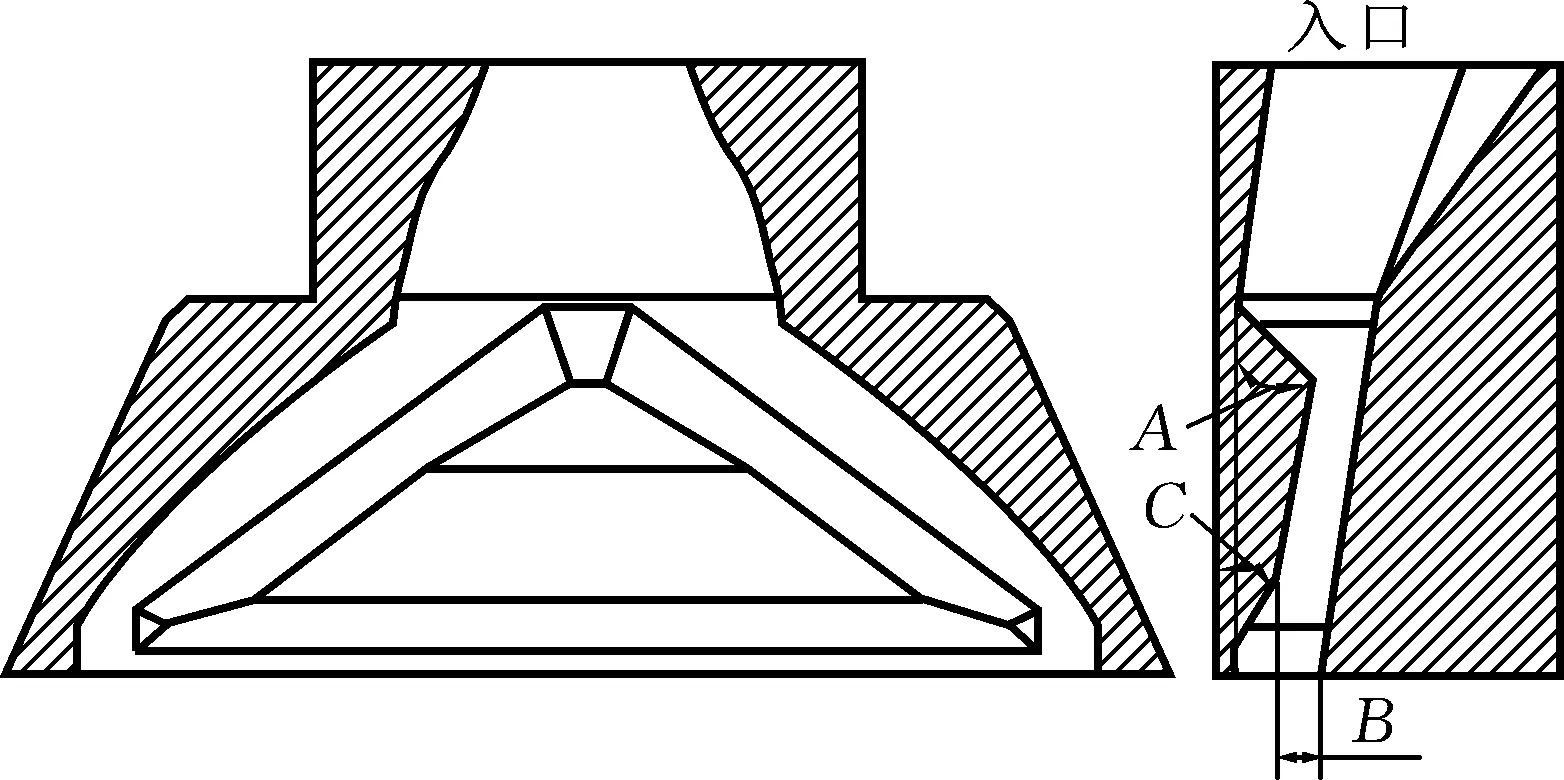

胶料在圆形螺杆筒充分搅拌后经过流道进入口模,胶料在流道出口处沿宽度方向的速率均匀性影响着挤出产品的质量[5-6]。流道的圆形入口直径为200 mm,长方形出口长度为750 mm,流体流动平面扩大比为4∶15,这造成胶料的流动状态变化,出口的速度也不一致[7],因此需对流道的结构进行改进,增加阻尼。传统流道的阻尼[8]结构比较简单,但由于本研究中的流道尺寸较大,采用传统结构胶料在阻尼块下部回流状况严重,影响出口速率的均匀性。因此,需对阻尼块下半部分改进,增加下半部分阻尼块的厚度,减小流道下部容积,图1所示为简单阻尼与改进阻尼的流道结构对比。

(a)简单阻尼的流道结构

(b)改进阻尼的流道结构图1 简单阻尼与改进阻尼流道对比

1.2有限元分析

1.2.1材料特性

未硫化胶料的弹性效应较弱,可看成是黏性流动[9-10]。采用Cross本构模型[11-14]描述聚合物熔体的流变行为,表述为

(1)

式中,η为黏度;η0为零剪切黏度;λ为松弛时间;γ为剪切速率;n为非牛顿指数。

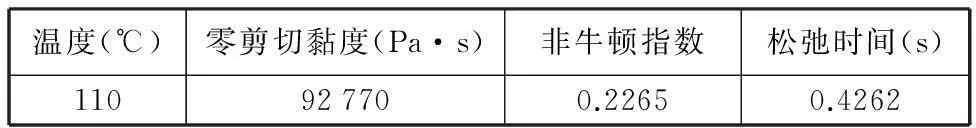

用毛细管流变仪采集橡胶流体在110 ℃下的流变数据,并用Cross模型拟合,所得参数如表1所示。

表1 物性参数

1.2.2仿真模拟用数学模型

假设橡胶流体不可压缩,等温稳态流动,流道全充满。因流体黏度大,惯性力和质量力相对于黏性力很小,忽略不计[15]。基于以上假设,描述流场的基本微分方程[16-17]如下。

连续性方程:

u=0

(2)

动量方程:

p+τ=0

(3)

式中,u为流体的速度;p为压力;τ为偏应力。

1.2.3网格模型和边界条件

利用gambit进行网格划分,划分单元数为20 357。

入口边界:采用压力入口,根据生产工艺取p=5 MPa。

壁面边界:考虑到挤出制品尺寸较大,采用无滑移条件。

1.2.4模拟分析

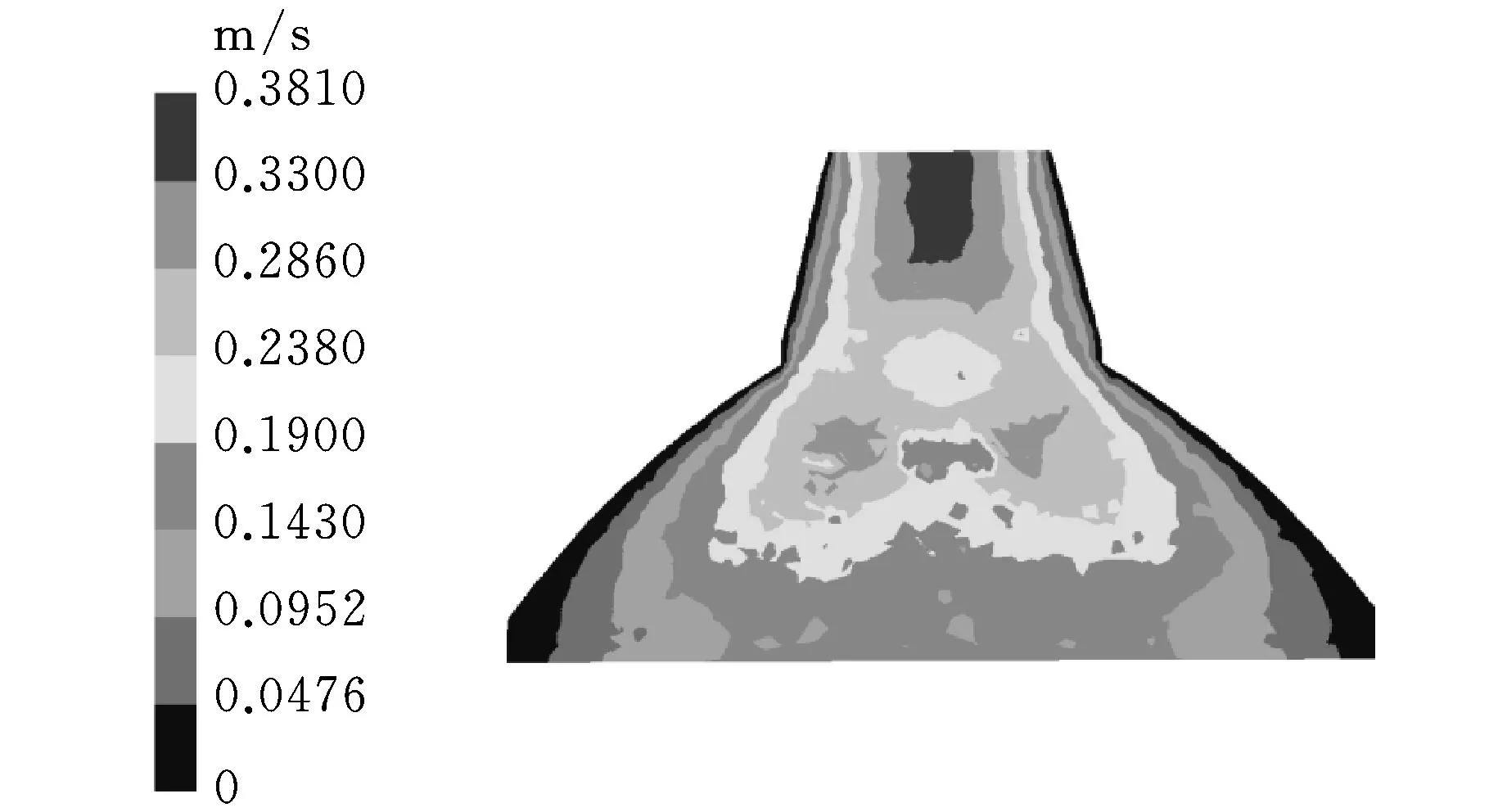

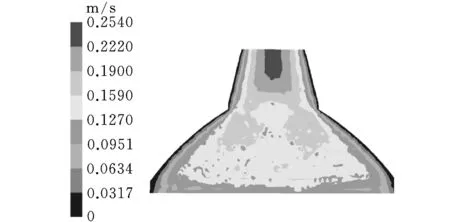

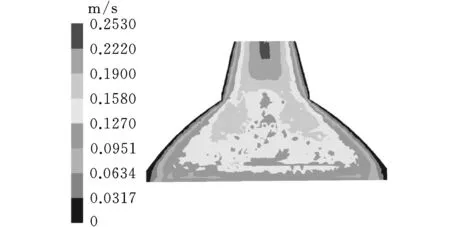

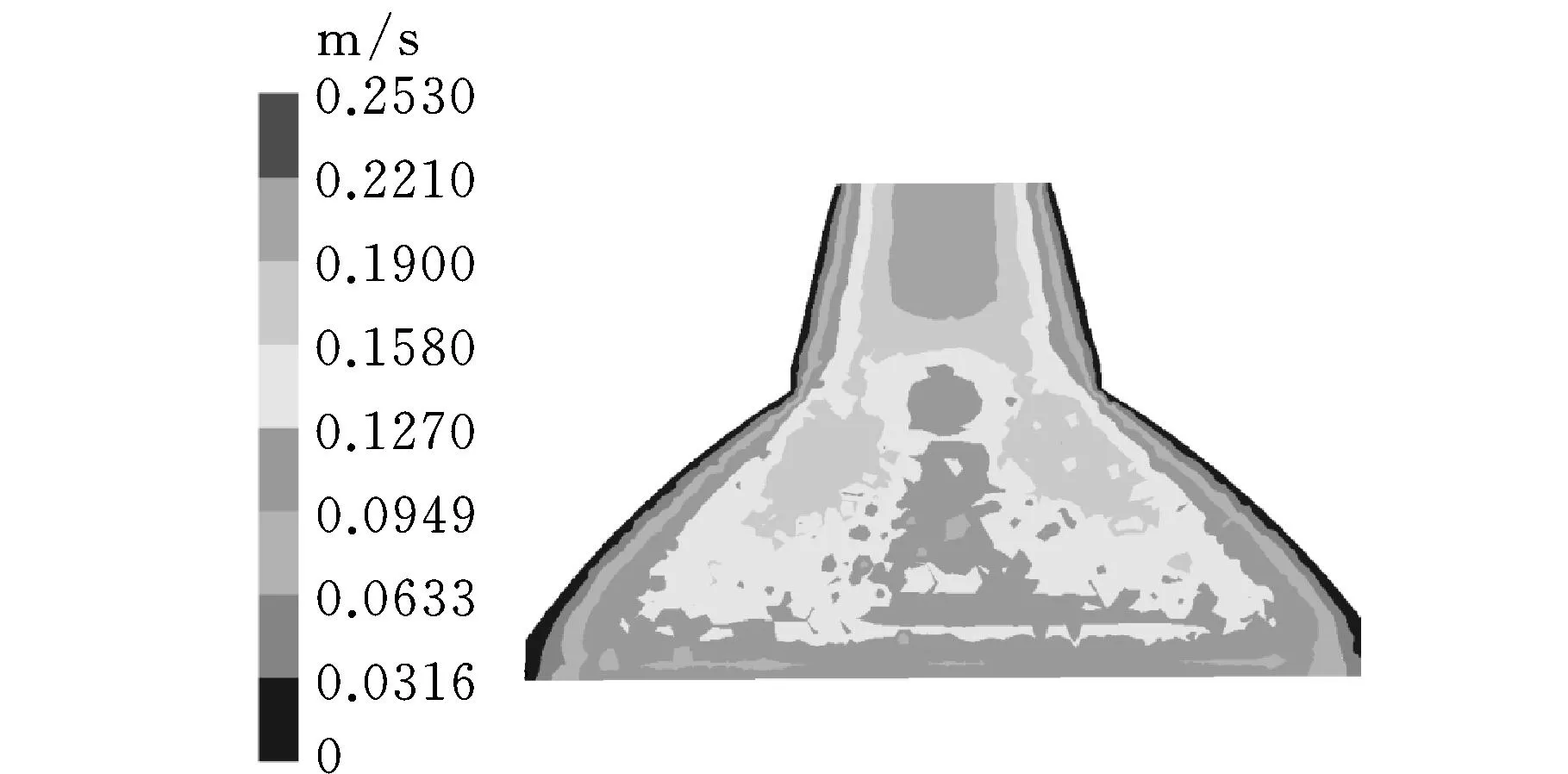

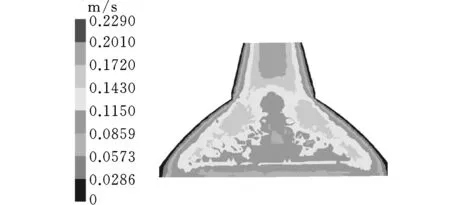

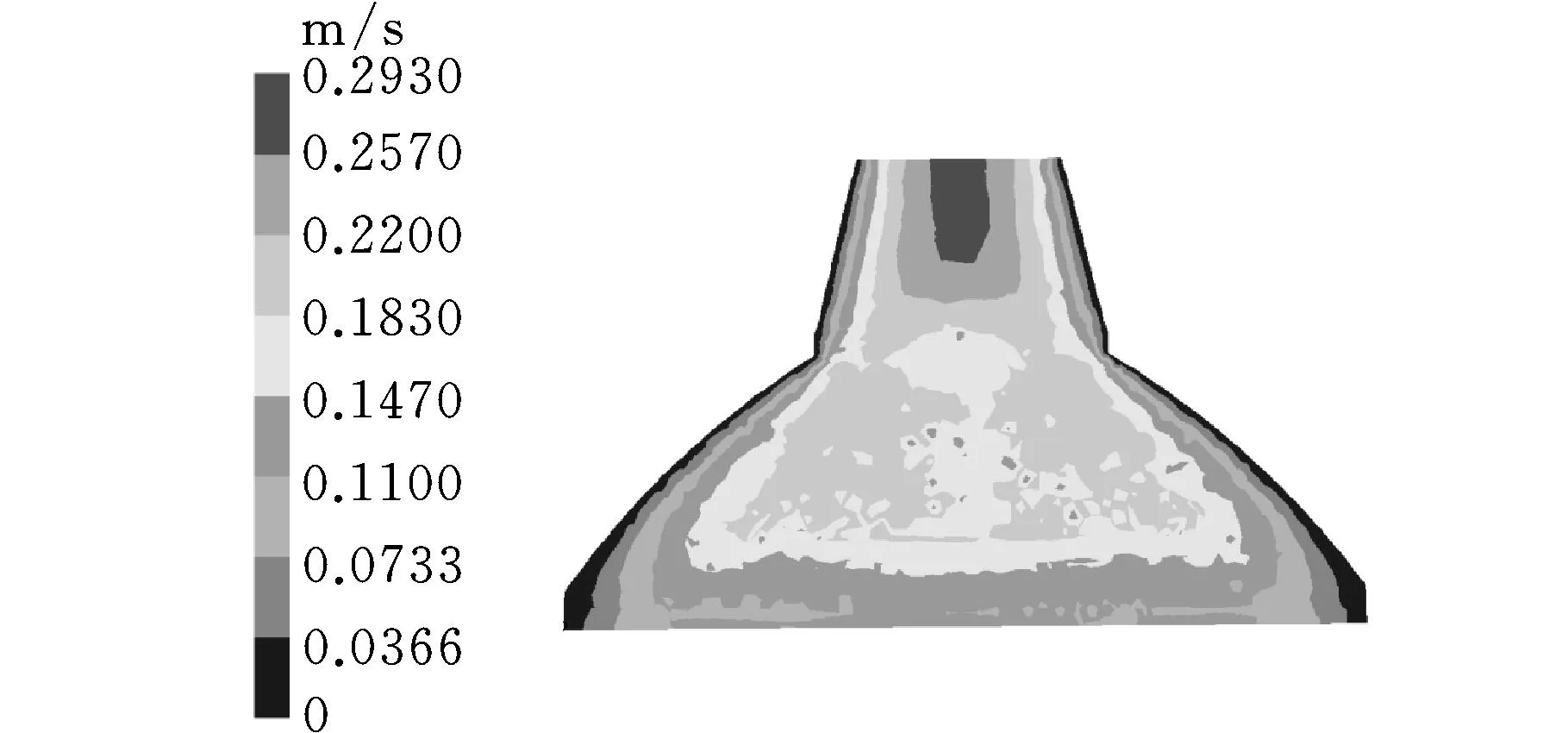

(a) 简单阻尼

(b) 改进阻尼图2 不同流道的剖面位置速度分布

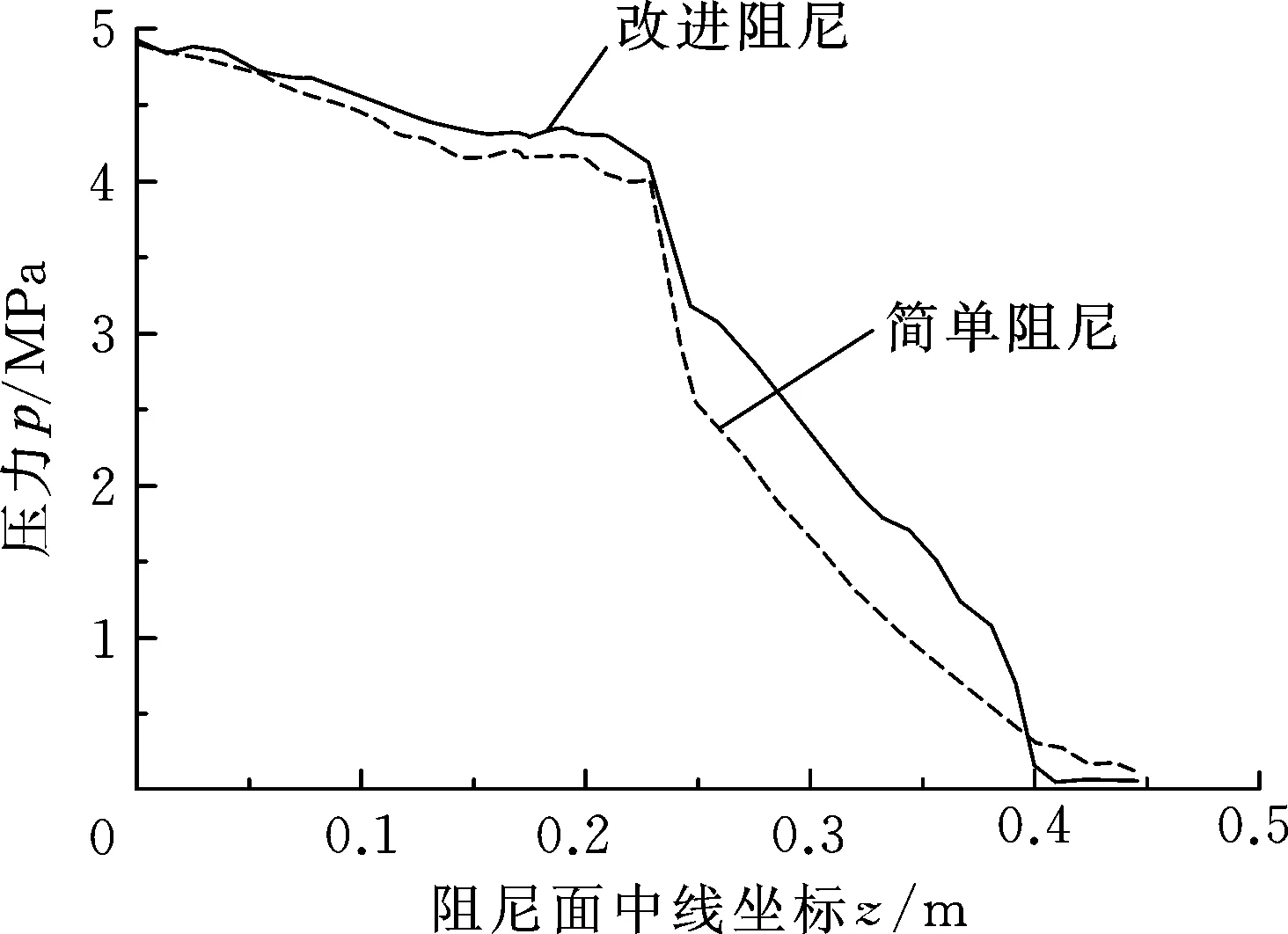

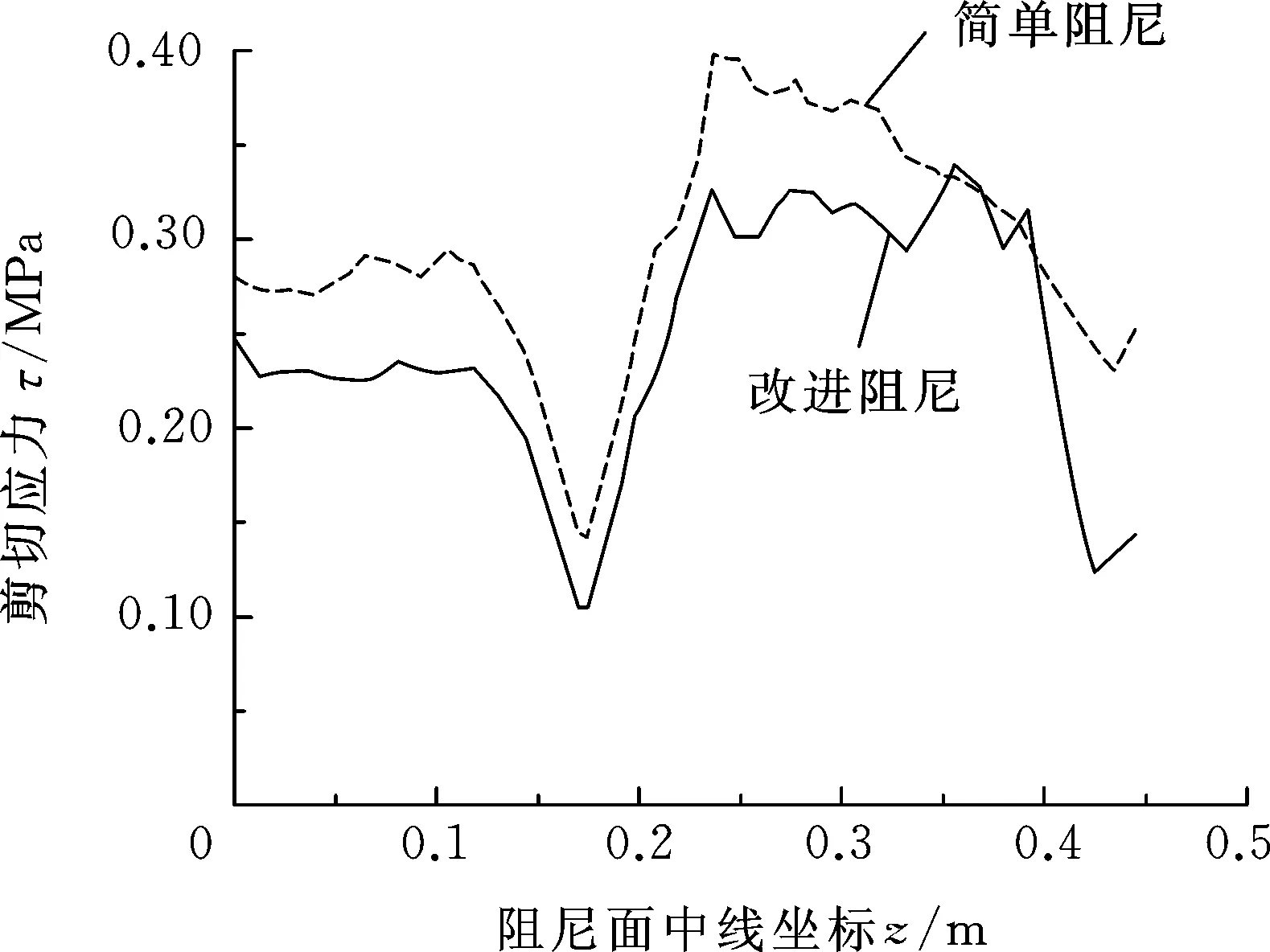

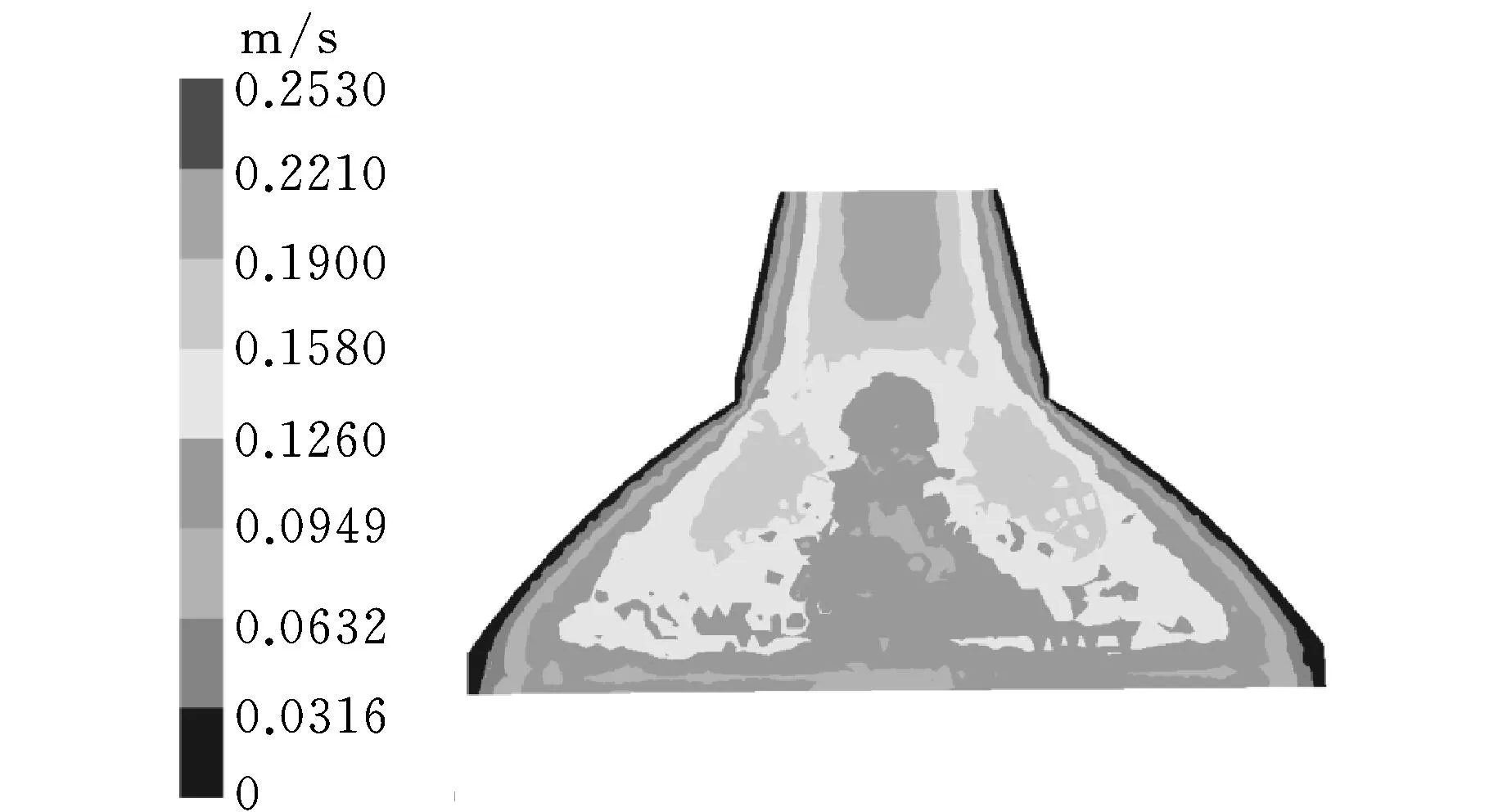

图2为剖面位置的速度分布云图,可以看到流道入口处中间速度最大,越向壁面分布速度越小;在阻尼部位中间速度减小,两端速度增大;继续向出口流动,阻尼部位的速度慢慢增大,对比可知,简单阻尼比改进阻尼的回流严重,已分流的胶料在下部重新汇合,大大消弱了分流作用,而改进阻尼只在阻尼块末段中间有回升,在下半部分仍有较好的分流作用。图3所示为改进前后阻尼面中线的压力曲线,二者的变化规律相似,都是在入口至阻尼段有部分压力损失,而在阻尼段有一个较大的压力降,这是由于阻尼处能量的损失造成的;不同之处为改进阻尼比简单阻尼在阻尼块下部有一个较大的压力降,这是由于改进阻尼的下端结构变化产生的能量损失造成的。图4所示为阻尼面中线的剪切应力曲线,由于流体对壁面的黏附作用,导致壁面处熔体因存在速度梯度而产生剪切应力[18],所以剪切应力曲线和剖面中线的速度变化情况一致,改进阻尼下端(图4中z为0.35 m附近)的剪切应力比简单阻尼大,这与图2是一致的。

图3 阻尼面中线的压力

图4 阻尼面中线的剪切应力

因此,改进阻尼的设计思路可行,以改进阻尼的流道结构为基础,调整流道结构参数,可以得到最优结构。

2 流道结构参数优化

为了得到厚度均匀的制品,需要流道出口位置速度曲线平且直,考虑到壁面边界条件的假设误差,出口两端的速度曲线应高于中间,因此,最终的流道结构需达到出口处速度曲线中间平直、两端高于中间的效果,以此原则为目标进行设计。为了减少设计过程中的盲目性,对改进阻尼进行参数化处理,分析所设参数变化时出口速度的变化规律,根据此规律对流道结构进行优化。阻尼块变量的设置如图1b所示,含有三个变量,即A、B、C。

2.1变量A的影响

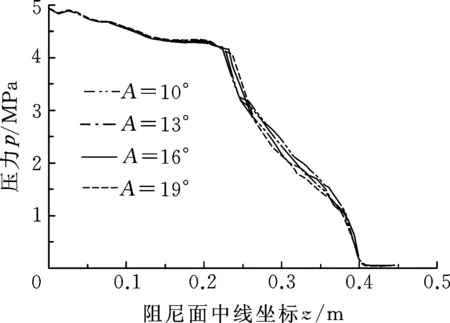

图5 变量A对出口速度的影响

图5为不同A的出口速度曲线最大值的对比图,图中A分别等于10°、13°、16°、19°,B=0.025 m,C=50°。可以看出A对出口速度的影响主要体现在出口中段,随着A的增大,出口中段速度减小,出口两边速度不变。图6为剖面速度云图,可以看出,随着A的增大,流道内阻尼块上半部的速度明显减小。分析原因,随着A值的增大,阻尼块靠近入口部分的高度增加,造成胶料在入口位置中部的阻力增加,由此造成的能量损失增加,胶料向两端分流,因此造成阻尼块对应出口处的速度减小。图7所示为不同A的阻尼面中线压力曲线对比,其变化规律相似,随着A的增大,阻尼段出现较大压力降的位置沿着流道下移,这是因为A的增大使得阻尼段出现体积最小的位置下移造成的。图8所示为不同A的阻尼面剪切应力曲线对比,各曲线变化规律相似,但随着A的增大,阻尼段上部的剪切应力沿流道向下移动,下部的剪切应力减小,这与图6规律相同。

可以得到结论,随着A的增大,出口中间部位的速度减小,两端速度不变。

2.2变量B的影响

(a)A=10°

(b)A=13°

(c)A=16°

(d)A=19°图6 不同A的流道的剖面速度分布

图7 不同A的阻尼面中线压力

图8 不同A的阻尼面中线剪切应力

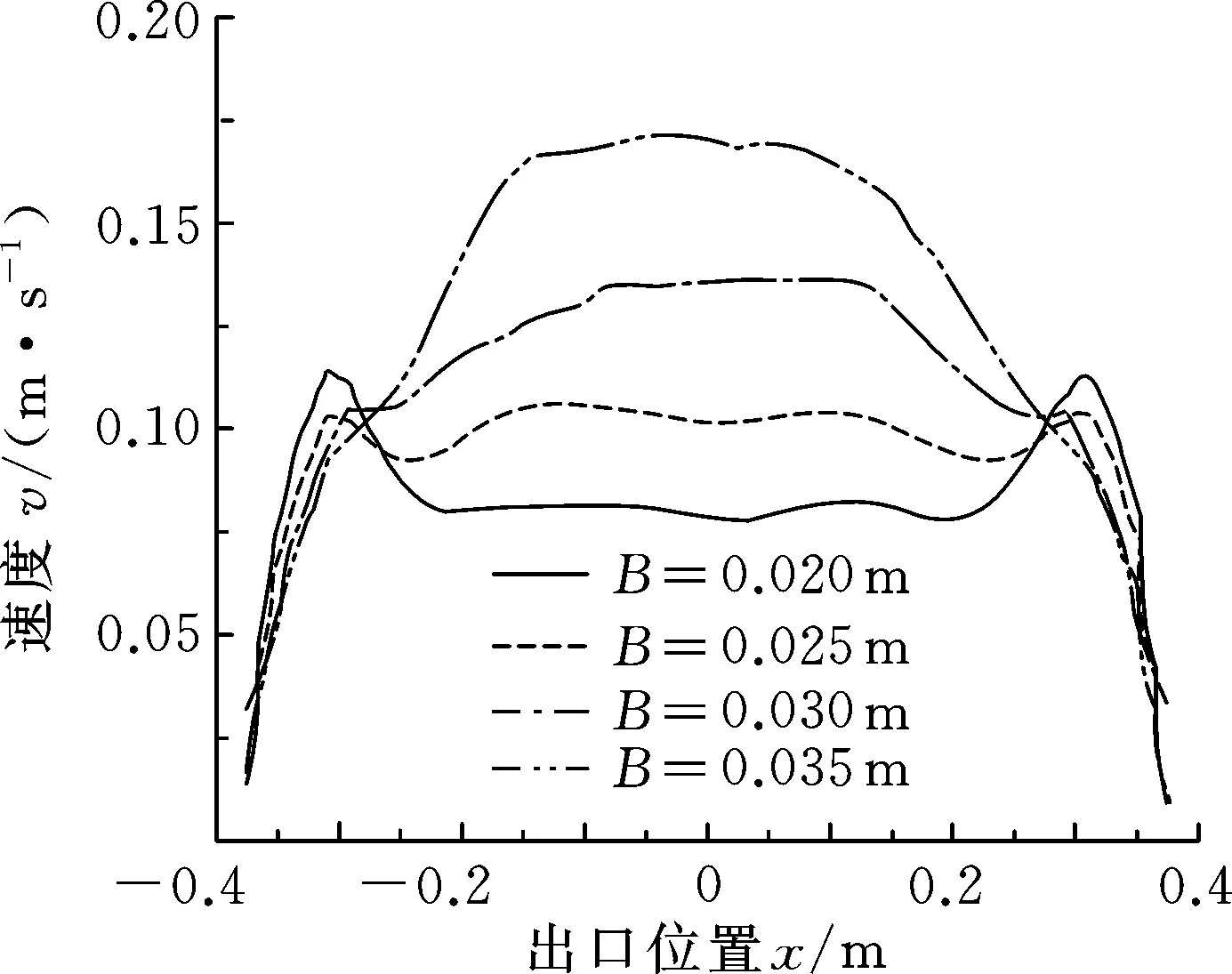

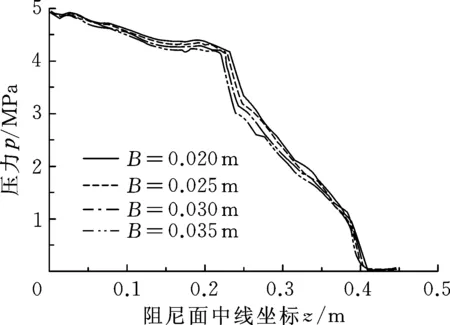

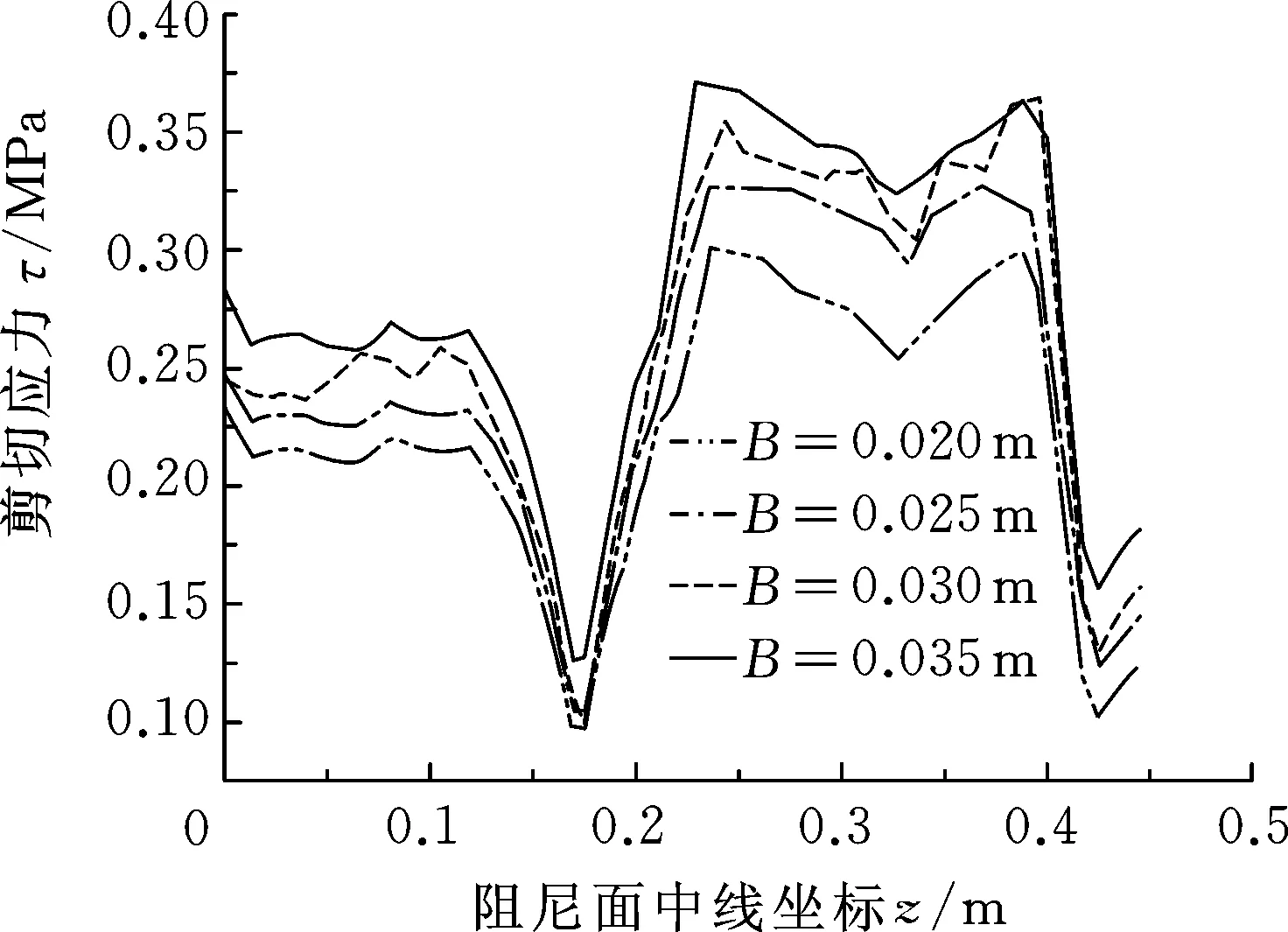

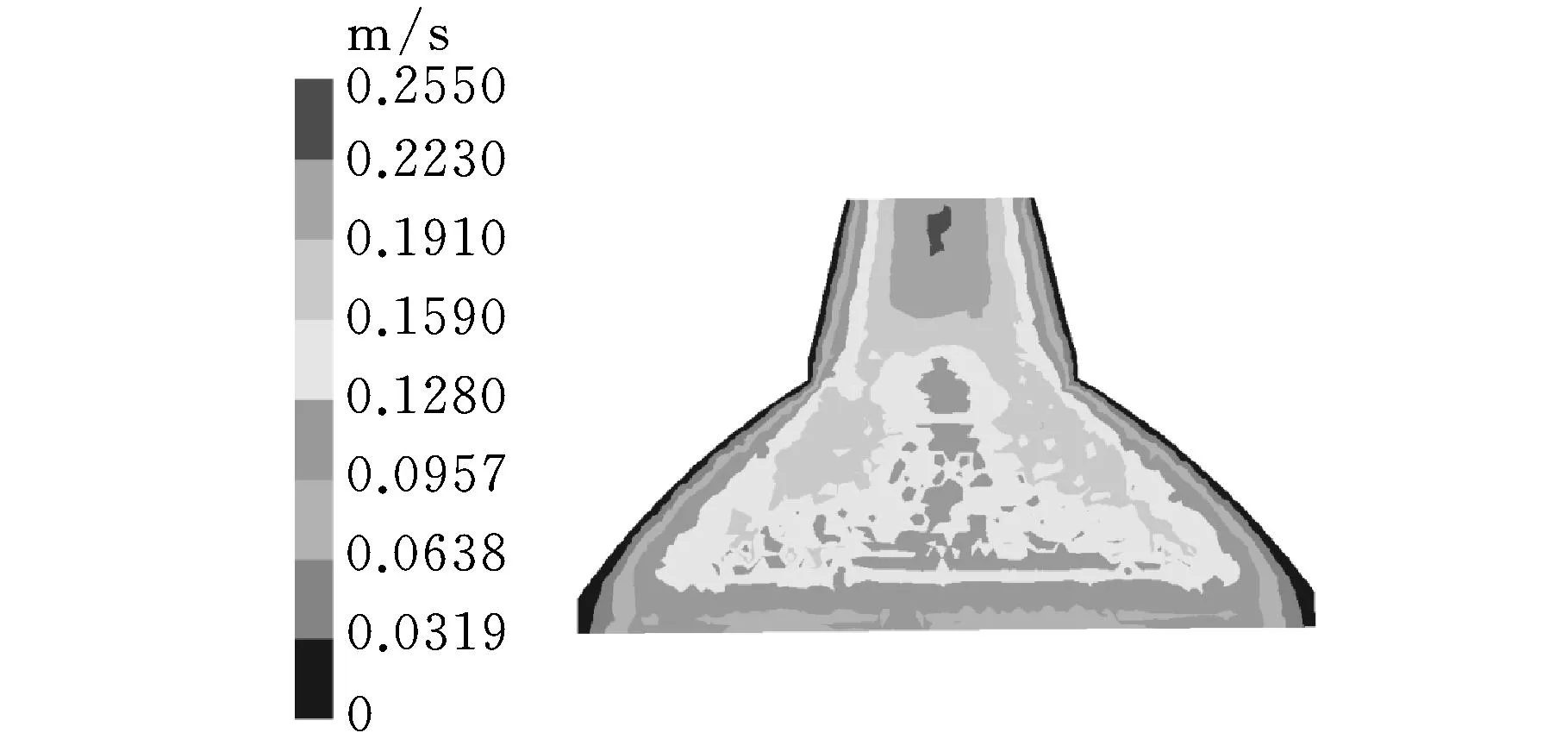

图9 变量B对出口速度的影响

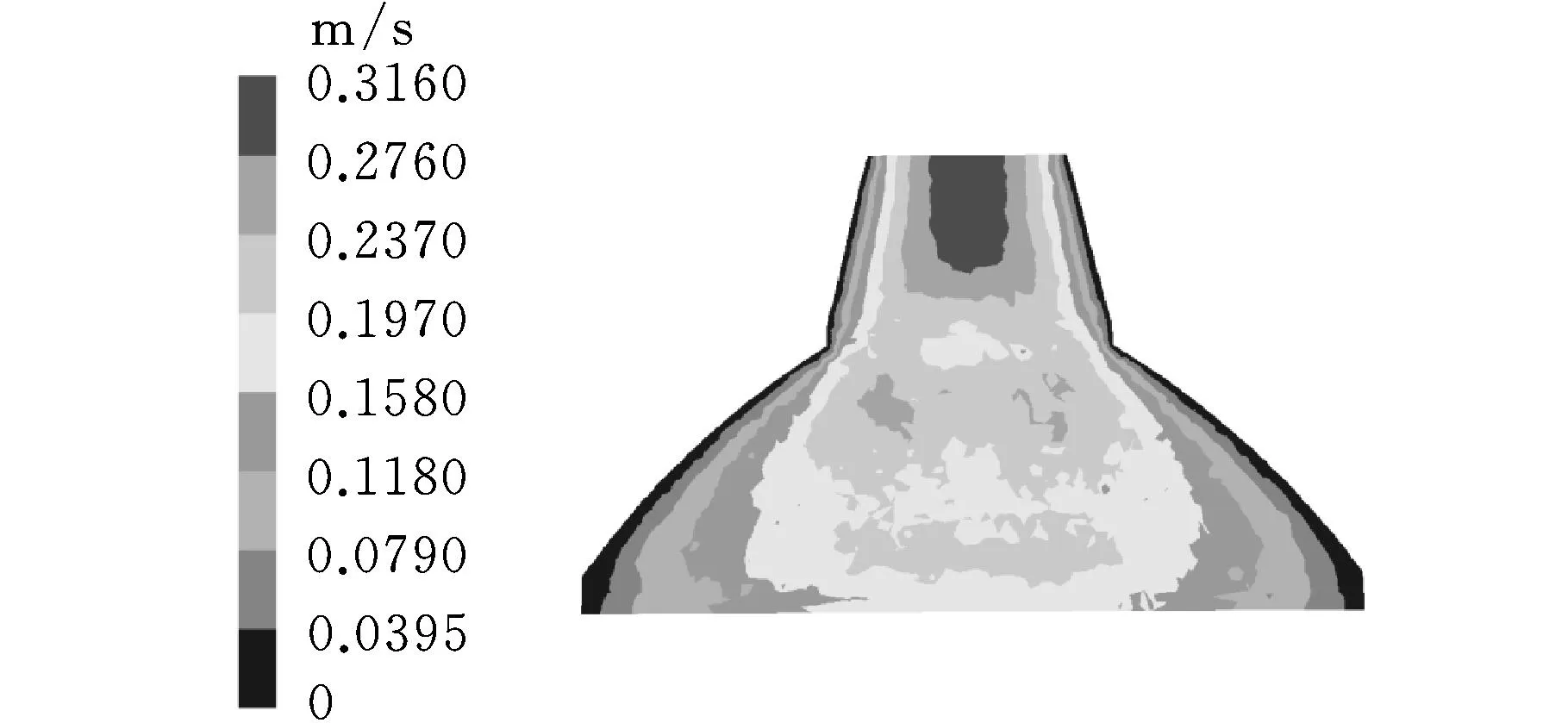

图9为不同B的出口速度曲线最大值的对比图,图中B分别等于0.020 m、0.025 m、0.030 m、0.035 m,A=13°,C=50°。可以看出B对出口速度整体都有影响,随着B的增大,出口中段速度增大,两端速度减小。图10为不同B的剖面速度分布云图,随着B的增大,阻尼块部位的速度增大,流道两端的速度减小。分析原因,胶料在刚进入流道时,由于阻尼块的阻碍,胶料向两端分流;继续流动时,胶料向中间回流。随着B的增大,流道中下部阻尼块的厚度变薄,流道内的空间增大,向流道中部回流的胶料增多,两端的胶料减少,因此,B越大,流道出口处中间部位的速度增大,两端速度减小。图11为不同B的阻尼面中线压力曲线对比,随着B的增大,阻尼段中部的压力降减小,因为B的增大产生的阻尼处空间增大使得此处的能量损失减小,因此压力降减小。图12为不同B的阻尼面中线剪切应力曲线对比,壁面剪切应力整体上随着B的增大而增大,因为剪切应力与流动速度有关,这与图10中线处的速度变化规律是一致的。

可以得到结论,B越大,流道出口处中间部位的速度增大,两端速度减小。

2.3变量C的影响

(a)B=0.020 m

(b)B=0.025 m

(c)B=0.030 m

(d)B=0.035 m图10 不同B值下的剖面速度分布

图11 不同B值下的阻尼面中线压力

图12 不同B值下的阻尼面中线剪切应力曲线

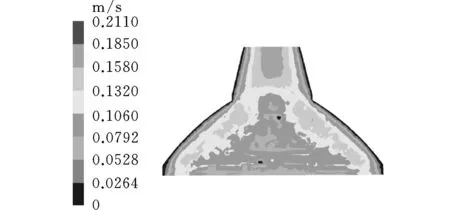

图13 变量C对出口速度的影响

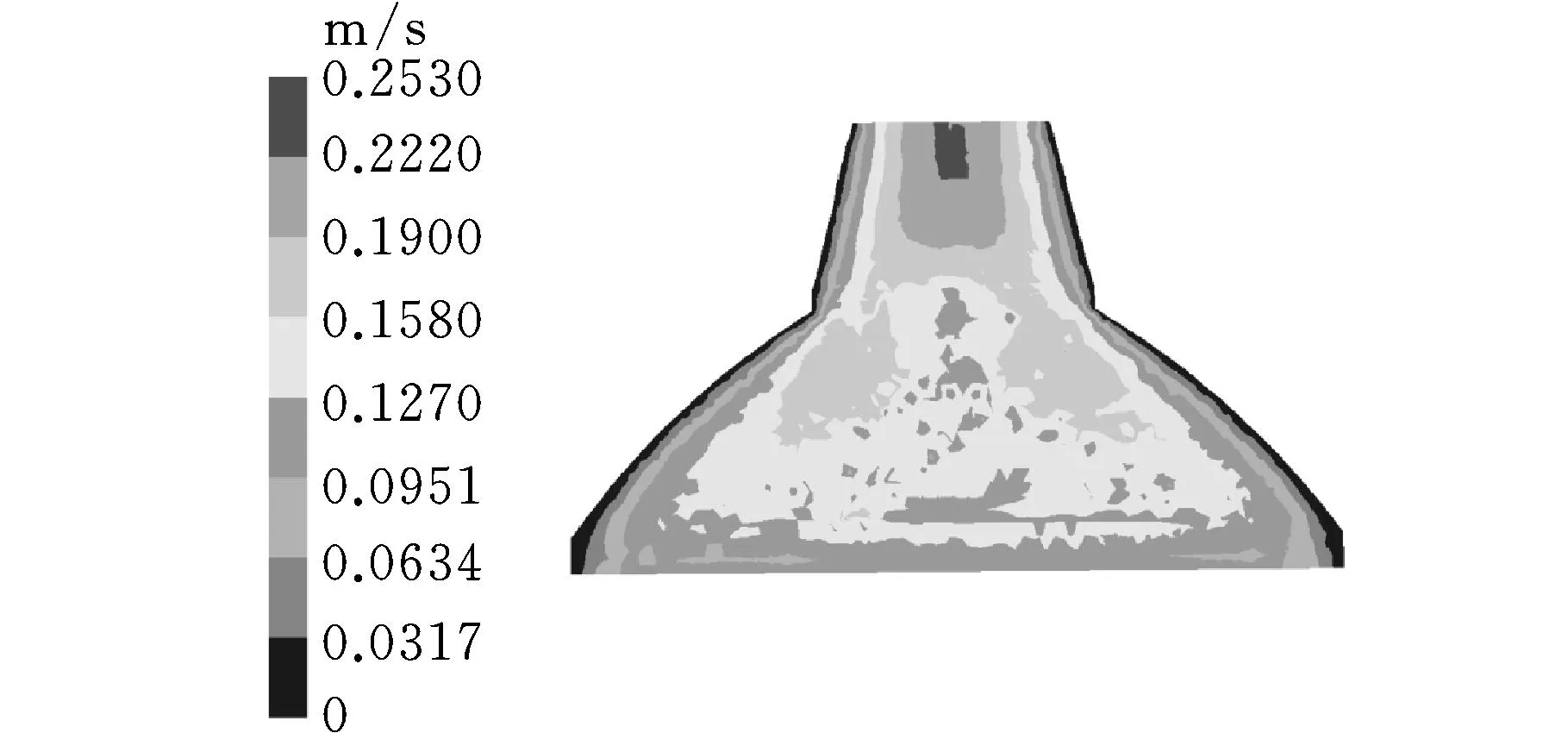

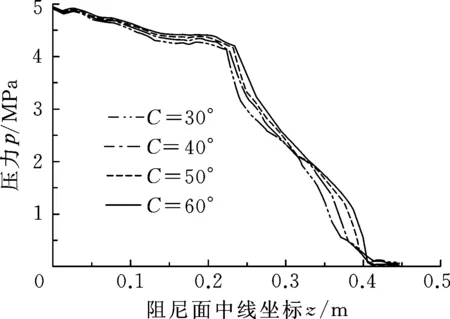

图13为不同C的出口速度曲线最大值的对比图,图中C分别等于30°、40°、50°、60°,A=13°,B=0.020 m。可以看出C对出口速度的影响体现在中间段,出口中间段的速度减小,且当C过大时,中间段的速度出现明显的波动。图14是不同C值的剖面速度分布,可以看出,胶料的流动规律在阻尼块上半部分相同,到达阻尼块下部时发生变化,随着C的增大,胶料在下部更多地聚集在流道两端,且C越大,中间速度小的胶料分布越宽,两端速度大的分布越窄。分析原因,C越大,流道下部拐角的突变越大,由此造成的能量损失也越大,此处两端胶料的回流也越困难,所以两端速度较大的胶料仍分布在两端。图15所示为不同C的阻尼面中线压力曲线对比,随着C的增大,阻尼段下部的压力降增大,这与C的增大使得C的下端的结构突变增大有关。图16所示为不同C的阻尼面中线剪切应力曲线对比,随着C的增大,阻尼上部剪切应力减小,下部增大并沿着流道下移,这与图14中线的速度分布规律一致。

结论:随着C的增大,在流道出口位置中间平直段更长,两端速度最大值分布更窄。

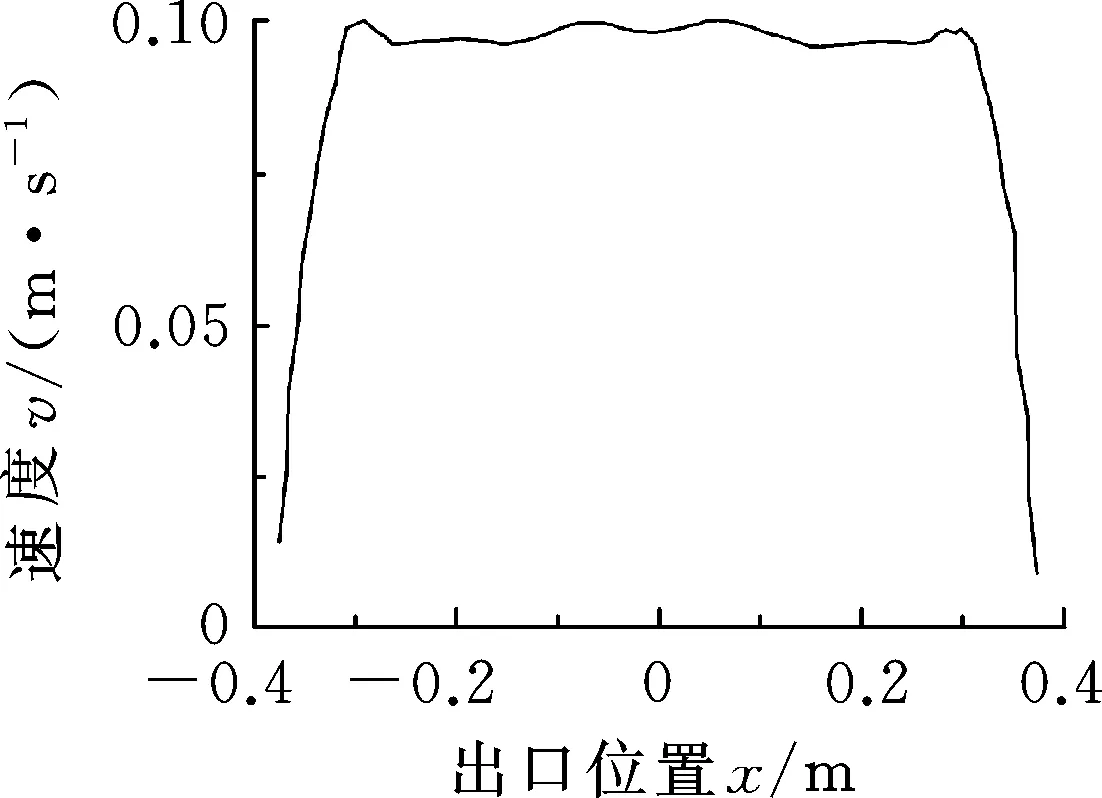

2.4流道最终结构

根据上文的分析对流道结构进行调整,最终选定A=12°、B=0.025 m、C=35°的流道结构作为最终结果。流道的出口速度曲线如图17所示,该图直观地反映了出口速度的变化情况,可以看出出口速度虽然整体比较均匀,但是有一定的波动。这是因为考虑到方便加工,在满足设计要求的条件下将流道相关参数选为整数值造成的。

3 试机实验

(a)C=30°

(b)C=40°

(c)C=50°

(d)C=60°图14 不同C的剖面速度分布

图15 不同C值下的阻尼面中线压力曲线

图16 不同C值下的阻尼面中线剪切应力曲线

图17 出口速度曲线

根据上文设计的流道结构进行生产,挤出效果如图18所示。图19所示为测量点,测量结果如表2所示,相对平均厚度偏差为3.2%,挤出产品整体比较均匀,但是两端略薄。由于实际生产过程中,温度、压力会有变化,此外用于挤出实验的胶料也由于反复挤出黏度有所下降,这些都可能是引起试机实验略有误差的原因,因此后续的研究可在压力、温度、黏度等因素对挤出过程的影响上进行。

图18 胶板挤出图

图19 实验测量点

4 结论

(1)结合经验及理论对挤出机流道进行设计,分别设计简单阻尼流道和改进阻尼流道;建立数学模型,对胶料在流道内的流动行为进行有限元分析,对比两种流道内胶料的流动行为,证明改进阻尼的分流作用比简单阻尼好。

表2 试机结果 mm

(2)对阻尼块进行参数化处理,分析各参数对胶料流动行为和出口速度曲线的影响规律,根据此规律选定最后结构:A=13°,B=0.025 m,C=50°。

(3)进行挤出实验,挤出效果整体均匀,两端略薄,误差原因可能为挤出过程中温度、压力和黏度的影响,这也是后续研究的方向。

[1]刘斌,江开勇,上官宁.塑料挤出流动数值分析及其模具结构的设计优化 [J].华侨大学学报(自然科学版),2008,29(4):481-489.

Liu Bin, Jiang Kaiyong, Shangguan Ning. Numerical Analysis of Plastic Extrusion Flow and Optimization Design of Die Structure [J]. Journal of Huaqiao University(Natural Science), 2008,29(4):481-489.

[2]周照耀,潘健怡,王尧,等.导流模和分流模金属挤压流动成型的数值模拟 [J].华南理工大学学报(自然科学版),2009,37(11):145-150.

Zhou Zhaoyao, Pan Jianyi, Wang Yao, et al. Numerical Simulation of Metallic Flow Forming via Extrusion in Pocket and Porthole Dies [J]. Journal of South China University of Technology: Natural Science Edition, 2009,37(11):145-150.

[3]Gifford W A. Three-dimensional Analysis of Coextrusion in a Single Manifold Flat Die [J]. Polymer Engineering and Science, 2000,40(9):2095-2010.

[4]Sunwoo K B, Park S J, Lee S J, et al. Numberical Simulation of Three-dimensional Viscoelastic Flow Using the Open Boundary Condition Method in Coextrusion Process [J]. Journal of Non-Newtonian Fluid Mechanics, 2001,99(2/3):125-144.

[5]夏巍,贺建芸,程源.胎面双复合挤出机机头压力分布三维有限元分析 [J].橡胶工业,2002,49(6):352-355.

Xia Wei, He Jianyun, Cheng Yuan. 3D Finite Element Analysis of Pressure Distribution in Head Runner of Double-plex Tread Extruder [J]. China Rubber Industry, 2002,49(6):352-355.

[6]麻向军,何和智.T型模头熔体流动与模具变形耦合的数值模拟 [J].华南理工大学学报(自然科学版),2010,38(5): 122-126.

Ma Xiangjun, He Hezhi. Numerical Simulation of Coupling of Melt Flow and Die Deformation in T die [J]. Journal of South China University of Technology(Natural Science Edition), 2010,38(5):122-126.

[7]闫普选,吴志勇.厚胶板挤出模流道的数值分析 [J].橡塑技术与装备,2009,35(12):5-9.

Yan Puxuan, Wu Zhiyong. Numerical Analysis of Flow Channel of Thick Rubber Sheet Extrusion [J].China Rubber/Plastics Technology and Equipment, 2009,35(12):5-9.

[8]高辉.挤板机头流道参数化设计及流场分析 [D].兰州:兰州大学,2011.

[9]戴元坎.汽车橡胶密封条挤出成型过程的计算机模拟研究 [D].上海:上海交通大学,2008.

[10]梁基照. 轮胎胶料挤出流动中粘弹特性分析[J]. 轮胎工业,2001,21(9):545-549.

Liang Jizhao.Analysis for Viscoelasticity in Extrusion Flow of Retread Tire Compounds[J].Tire Industry, 2001,21(9):545-549.

[11]Koszkul J, Nabialek J. Viscosity Models in Simulation of the Filling Stage of the Injection Modeling Process [J]. Journal of Materials Processing Process Technology, 2004, 157(2):183-187.

[12]Zhong Lei, Xu Haihang, Liang Jizhao, et al. A New Extensional Viscosity Model Based on the Cross Model for Polymer Fluids [J]. Advanced Materials Research, 2012,415-417:2012-2018.

[13]Verhoyen O, Dupret F. A Simplified Method for Introducing the Cross Viscosity Law in the Numerical Simulation of Hele Shaw Flow [J]. Journal of Non-Newtonian Fluid Mechanics, 1998,7(1/3):25-46.

[14]杨晓东,刘保臣,刘春太,等.高分子聚合物熔体Cross黏度模型的改进 [J].高分子材料科学与工程,2010,26(11):172-174.

Yang Xiaodong, Liu Baochen, Liu Chuntai, et al. Modified Cross Viscosity Model for Polymer Melt [J]. Polymer Materials Science and Engineering, 2010,26(11):172-174.

[15]张敏,黄传真,孙胜,等.基于三维有限元模拟的聚合物复合型材共挤出过程分析 [J].高分子材料科学与工程,2009,25(10):98-105.

Zhang Min, Huang Chuanzhen, Sun Sheng,et al. The Analysis of Polymer Profile Coextrusion Processes Based on the Three-dimensional Finite Element Simulation [J]. Polymer Materials Science and Engineering, 2009,25(10):98-105.

[16]麻向军,童玉宝,何和智,等. 螺旋芯棒式吹膜模头熔体流动特性的数值模拟 [J].华南理工大学学报(自然科学版),2009,37,(4):57-60.

Ma Xiangjun, Tong Yubao, He Hezhi, et al. Numerical Simulation of Melt Characteristics in Spiral Mandrel Die Blown Film[J]. Journal of South China University of Technology(Natural Science Edition), 2009,37(4):57-60.

[17]石铁军,吴德峰.高分子流变学基础 [M].北京:化学工业出版社,2009.

[18]王银霞.高速挤出过程中管机头流道模拟及结构参数影响分析 [D].北京:北京化工大学,2015.

(编辑郭伟)

Design of Extruder Flow Channel Based on Fluent

Lin Lihong1Jia Xiaoyan1Ma Tiejun1,2

1.South China University of Technology, Guangzhou,510640 2.Guangzhou SCUT Bestry Technology Corporation, Guangzhou,510530

In order to reach the quality demands of extruder rubber and solve the disadvantage of “try and error”, the extruder head flow channel was designed based on the combination of experiences and numerical analyses. The simple flow channel and improved flow channel were designed by experiences and liquid mechanics, a mathematical model was made and the flow behavior of rubber was analyzed by Fluent. The results turn out the improved damping is better than simple damping on distributary function. The parameters of damping were set, the influences of variables on flow behavior and outlet velocity were analyzed and the flow channel structure was optimized by these effects. The extrusion experiments were made,the reasons of errors were analyzed and the following research directions were indicated.

head flow channel; tire melt; finite element method(FEM); structure optimization

2015-06-01

国家自然科学基金资助项目(51278201)

TQ330.4DOI:10.3969/j.issn.1004-132X.2016.07.016

林丽红,女,1990年生。华南理工大学机械与汽车工程学院硕士研究生。主要研究方向为橡胶机械。贾晓艳,女,1988年生。华南理工大学机械与汽车工程学院硕士研究生。马铁军,男,1966年生。华南理工大学机械与汽车工程学院高级工程师,广州华工百川科技股份有限公司高级工程师。