加氢空冷器腐蚀产物漂移特性的数值模拟与分析

金浩哲, 陈小平, 偶国富, 王宽心, 朱 敏, 刘 旭, 许根富

(1.浙江理工大学 流动腐蚀研究所, 浙江 杭州 310018; 2.杭州市特种设备检测研究院, 浙江 杭州 310003)

加氢空冷器腐蚀产物漂移特性的数值模拟与分析

金浩哲1, 陈小平1, 偶国富1, 王宽心1, 朱敏1, 刘旭1, 许根富2

(1.浙江理工大学 流动腐蚀研究所, 浙江 杭州 310018; 2.杭州市特种设备检测研究院, 浙江 杭州 310003)

摘要:分析加氢反应流出物空冷器(Reactor effluent air coolers,REAC)系统的工艺关联过程,揭示空冷器内NH4Cl、NH4HS及FeS等腐蚀产物的形成机理,建立腐蚀产物漂移沉积的数理模型;采用Mixture多相流模型和DPM(Discrete phase model)模型,模拟流动环境下加氢REAC系统中腐蚀产物的漂移沉积特性。结果表明,加氢REAC系统入口法兰处的结构突变,加剧了壁面边界层的紊动状态,气、液相间产生剪切作用对颗粒相起加速拖曳作用;液相分率、颗粒停留时间分布及沉积速率应作为加氢空冷器内腐蚀产物漂移沉积预测的关键参数,液相分率低、颗粒停留时间长和颗粒漂移沉积速率高的区域是出现腐蚀产物堵塞管束的高风险区域。数值预测的结果与红外热成像测得的表面温度场和管箱开盖的解剖结果基本吻合。

关键词:加氢空冷器; 腐蚀产物形成机理; 颗粒漂移; 数值模拟; 失效分析

以原油炼制为前端的石油化工行业是国民经济的支柱产业[1-2]。其中,加氢裂化是炼油厂重要的二次加工手段,加氢空冷器系统则是加氢装置中的重要设备之一。近年来,由于高硫、高酸、含氯等劣质原油加工比例的增加,空冷器管束堵塞、冲蚀爆管等流动腐蚀失效事故不断加剧,酿成了多起非计划停车事故[3-4]。腐蚀反应产物,如铁锈、铵盐(NH4Cl或NH4HS)引起的管道堵塞、垢下腐蚀等加氢REAC系统典型的失效形式,具有明显的局部性、突发性与风险性共存的特点[5-7]。2013年至今,中国石化多家炼油企业接连出现因腐蚀产物漂移沉积引起管束堵塞变形事故,损失惨重[8]。因此,建立一种加氢REAC系统腐蚀产物漂移特性的预测评估方法,并进行针对性的有效防控,一直是学术界及工程界关注的焦点之一。当前,与腐蚀产物漂移特性预测直接相关的研究较少,大部分集中在铵盐的结晶预测方面,如,Wu等[9-10]基于简化的热力学模型给出了静态条件下NH4Cl、NH4HS盐的结晶平衡曲线,适用于铵盐结晶温度的粗略判断;Alvisi等[11]针对换热器、空冷器中NH4Cl的结晶沉积问题,提出设置工艺连续注水点、升级碳钢材质等,以降低垢下腐蚀风险;Tang等[12]针对加氢空冷器中NH4HS碱性水溶液的垢下腐蚀问题,提出了一种基于流-固耦合的多相流冲蚀预测方法,适用于多相流环境下冲刷腐蚀的校核评价。

金浩哲等[13]基于热力学推导的方法,通过热力学计算修正了NH4Cl和NH4HS结晶反应的平衡曲线,建立了铵盐初始结晶温度的预测方法。然而,由于铵盐的结晶反应多发生在多相流传热与相变过程,且包含铵盐之外的腐蚀产物,仅计算铵盐的结晶温度或测试铵盐的垢下腐蚀速率并不能全面评价腐蚀产物在加氢REAC系统中漂移沉积堵塞管束的风险[14]。因此,在前期研究的基础上,笔者通过分析加氢REAC系统的工艺过程,分析流动腐蚀机理,建立腐蚀产物漂移沉积的数理模型,尝试建立一种基于流体动力学的加氢REAC系统腐蚀产物漂移沉积评价方法,并结合管束温度场的红外测试和管箱的开盖解剖,实现了基于腐蚀产物漂移沉积预测的流动腐蚀失效分析。研究成果可为劣质油加工加氢REAC系统的在役检验、风险评价及防控优化提供一定的借鉴。

1 加氢空冷器腐蚀产物的形成过程

1.1反应流出物工艺流程

某企业加氢反应流出物空冷系统(REAC)的流程如图1所示。系列Ⅰ、Ⅱ进料相对独立,共用高、低压分离器和蒸馏系统。原料油经反应进料泵升压后,与新氢、循环氢混合后在换热器内与反应产物换热,然后再经加热炉加热至反应温度,依次进入精制反应器(DC101A/B、DC101C)和裂化反应器(DC102、DC103)进行脱硫、脱氮、脱氧、裂化等反应。反应流出物经换热器和空冷器(EC101、EC102)冷却后,进入高压分离器(FA103)进行三相分离,分离为循环氢、高压气-液分离器混合油和含硫污水。其中,空冷器上游的换热器前、后分别设置工艺注水点A、B,空冷器进、出口温度分别为145℃、50℃,操作压力为15.8 MPa。

图1 加氢反应流出物空冷系统工艺流程示意Fig.1 Schematic of process flow of hydrogenation REAC system

1.2腐蚀产物的形成机理

加氢反应过程中劣质原油所含的N、Cl、S等会与H2反应,生成NH3、HCl、H2S等。随着温度降低,NH3与HCl、H2S按式(1)、(2)反应生成铵盐晶体颗粒。

NH3(g)+HCl→NH4Cl(s)

(1)

NH3(g)+H2S→NH4HS(s)

(2)

铵盐结晶物质的量与Kp(PNH3×PHCl或PNH3×PH2S)值和温度有关,在确定工况下,结晶量(Δn)是关于温度的函数[15],如式(3)所示。

Δn=

(3)

式(3)中,PNH3、Px、PTotal分别为NH3分压、HCl或H2S分压、总压;K为结晶反应的平衡系数,由NH4Cl或NH4HS的结晶平衡曲线方程整理获得[16]。

加工高硫油期间,原料油中的w(S)最高达2%,因此可能产生的腐蚀产物既包括铵盐,又包括高温H2S/H2环境下产生的腐蚀,其反应按式(4)进行。

(4)

按照选定的工况,采用式(3)计算铵盐的结晶速率;结合COUPER曲线确定H2S/H2的腐蚀速率,确定腐蚀产物的质量流量为5 g/s。

2 加氢空冷器计算模型

2.1物理模型

图2为加氢空冷器结构示意。空冷器分为两管程,首管程3排管束,末管程1排管束,每排管束49根,6台并联布置。风机安装在管束底部,风机吹送的冷空气自下而上与管束内热流体换热冷却。图3为空冷器的几何建模示意,管束编号序列以图3 中z的负方向为参考基准,自上而下计排数,自左向右计管数。

加氢空冷器为对称的几何结构,为节省计算时间,取管箱对称面的一半进行数值计算,运用Gambit对其进行三维建模和网格划分。其中,对于入口管道及管束采用六面体/楔形结构化网格划分,对管箱与管道、管束连接处流道变化剧烈的区域采用非结构化网格划分,并进行局部加密,网格数量为1.16×106个。对计算域网格加密并进行网格无关性验证,结果显示1.34×106和1.53×1062种网格密度下,空冷器进、出口质量流量误差均小于1.6%,排除了网格数量对计算结果的影响。

图2 加氢空冷器结构示意Fig.2 Schematic diagram of hydrogenation air coolers

图3 加氢空冷器几何建模示意Fig.3 Geometric modeling of hydrogenation air coolers

2.2基本控制方程

加氢空冷器中多相流介质为油、气、水三相,采用Mixture模型求解,主相为气相,次相为油相和水相,控制方程如式(5)和式(6)所示。式(5)为连续性方程,式(6)为混合相动量方程。

(5)

-p+

ρmg+F+

(6)

式(5)、(6)中,vm为质量平均速度,ρm为混合物平均密度,n为相数,F为体积力,p为气相压力,μm为混合黏度,vdr,λ为第λ相的漂移速度,ρλ为第λ相密度,φλ为第λ相体积分数,σp为对流固耦合作用的附加应力修正。

采用体积分数连续性方程计算体积分数φλ,如式(7)所示,基准相的体积分数由式(8)计算得到。

(7)

(8)

式(7)中,v为速度。

在动量方程式(6)中,动量源项F主要考虑表面张力源项Fvol和气、液相互作用力源项FLG,表示为式(9)[17]。其中,Fvol、FLG[18]分别由式(10)、(11)计算。

F=Fvol+FLG

(9)

(10)

(11)

式(10)、(11)中,i为法向方向,j为切向方向;σ为表面张力系数;ρG为气相密度,ρL为液相密度;κ是界面曲率;uG、uL为界面单元内气、液相速度矢量;δ为液膜厚度;fLG为气-液相界面摩擦系数。

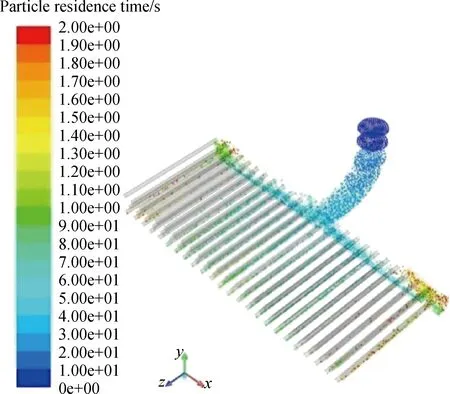

加氢空冷器入口气相体积分数约为93%,计算气相的雷诺数为8.4×105,故空冷器内流动状态为湍流,选择标准k-ε模型对动量方程进行封闭,求解流场内部物理量。标准k-ε模型如式(12)、式(13)所示。

(12)

(13)

离散性模型(Discrete phase model,DPM)考虑曳力、升力、湍流脉动等作用对颗粒运动轨迹的影响,较易追踪腐蚀产物颗粒的位置。当固相体积分数小于10%时选用DPM模型。考虑连续相与离散相的相间耦合作用,采用拉氏坐标系下颗粒作用力平衡方程(14)计算颗粒轨道。

(14)

式(14)中,u为流体相速度,up为颗粒速度,Fd(u-up)为单位质量颗粒受到的曳力,第二项为重力项,Fother为其它作用力。

2.3计算模型及边界条件

计算域采用速度进口,压力出口。体积相分率、湍动能、动量和湍流耗散率采用一阶迎风格式进行离散,压力项采用Standard格式,压力-速度耦合方程的求解采用SIMPLE方法[19]。壁面按固壁无滑移边界条件,近壁面采用标准壁面函数法处理。利用Aspen软件获得的空冷器入口物性参数列于表1。

表1 多相流物性参数

3 计算实例与结果讨论

通常NH4Cl结晶及H2S/H2腐蚀发生在空冷器入口前,NH4HS则出现在空冷末管程。因空冷入口仅有20%的液态水,在进口区域易出现缺少液态水的“干区”,腐蚀产物漂移沉积风险较高。而末管程的注水基本液化,腐蚀产物溶解于液相视为不沉积,故选择空冷器首管程进行仿真分析。因多相流动过程较为复杂,计算过程作如下3点假设。(1)腐蚀产物为均匀分布的球形,粒径100 μm;(2)颗粒为累计腐蚀产物,不考虑在管束内的溶解;(3)离散相为稀相,不考虑颗粒碰撞效应。采用Fluent进行数值计算,并对计算结果进行网格自适应处理。

3.1空冷器管束内流动场分析

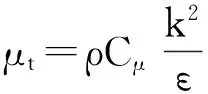

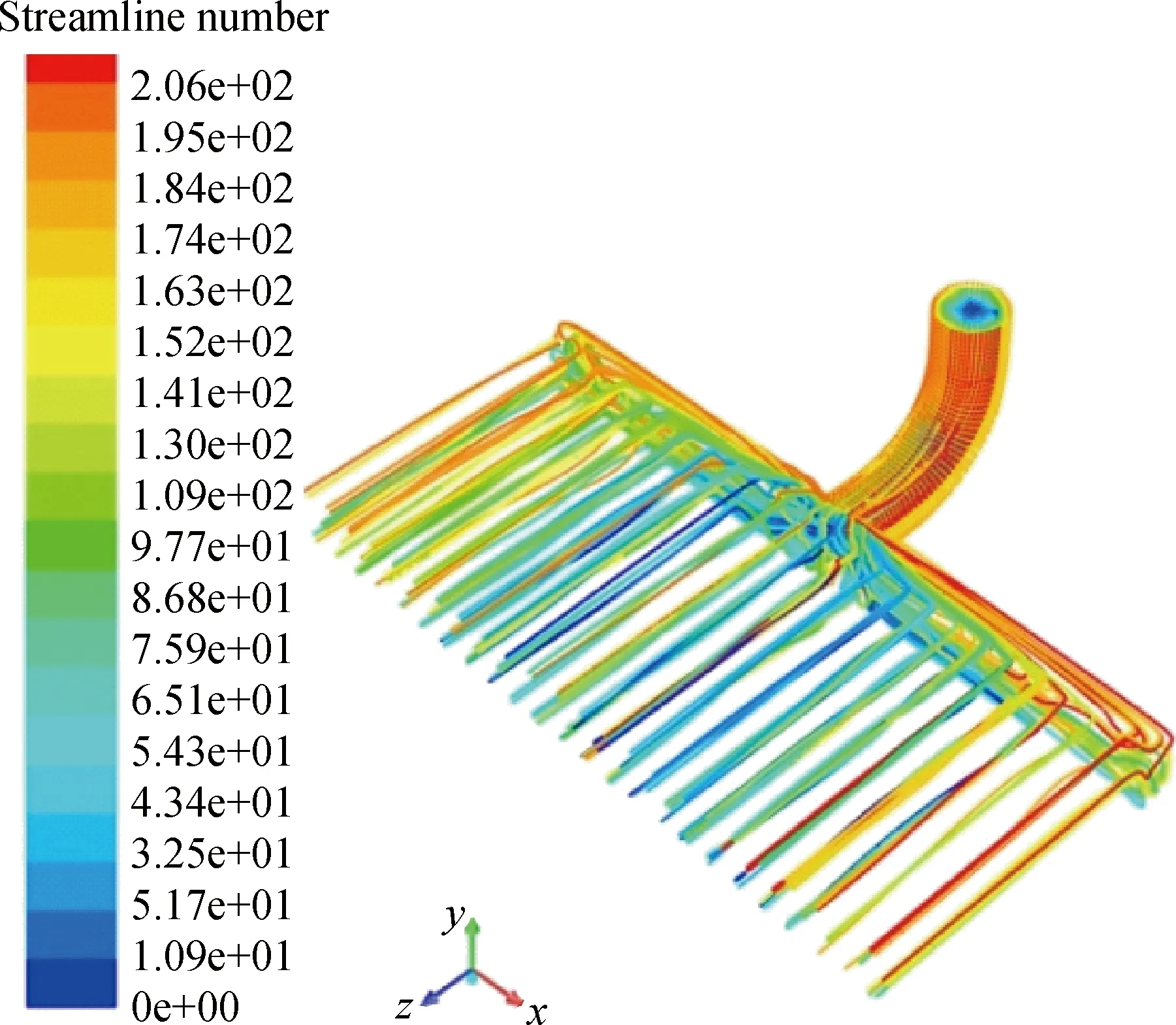

图4为空冷器管箱和管束内的流线分布,图5为各管程管束流速和液相分率分布。由于管箱内设置了矩形分配挡板,结构突变加剧了壁面边界层的紊动状态,气、液相的质量和动量交换剧烈,沿入口法兰的两侧出现了偏流现象。由图5可知,对应同一管束位置,因密度差的影响,第三排管束流速相对较低,但趋势基本一致:管内流速分布沿法兰中心线对称呈“W”形分布,其中正对入口法兰的第12根管束流速较高,沿其两侧由于矩形分配隔板的影响形成两个相对较低的对称低流速区域①。对应同一管束位置第一排相对较第二、第三排液相分率低,最高液相分率位于第三排第12根管束位置,同样为正对入口法兰位置;沿法兰中心线对称存在的区域①、②、③管束液相分率相对较低。根据腐蚀产物的形成机理可知,区域①内流速低,液相分率相对较高,颗粒随连续相的跟随性弱,易出现垢下腐蚀风险。而对应区域②、③的管束区域,液相分率相对较区域①更低,液态水缺少或短时不足无法溶解洗涤空冷器上游产生的腐蚀产物颗粒,是已发生腐蚀产物漂移沉积的高危区域。

图4 空冷器管箱和管束内的流线分布示意Fig.4 Streamline in air cooler header box and tubes

图5 空冷器各管程管束流速及液相分率分布Fig.5 Flow velocity and liquid volume fraction of tubes in air cooler ①—High risk area of under-deposit corrosion;②,③—High risk area of corrosion products deposition

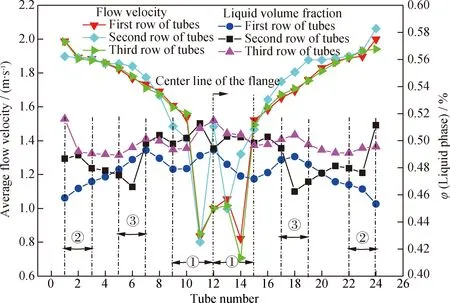

3.2空冷器管束内固相分布

图6为仿真获得的空冷器内腐蚀产物固体颗粒相的停留时间分布。从图6可知,固相颗粒在油、气、水多相流介质的拖曳作用下进入空冷器后分布并不均匀,正对入口法兰及两侧的区域管内流速或液相分率相对较高;受流速较高的气相牵引和大体积紊动液相的作用,固相颗粒在管内溶解或呈悬移至下游,故其在空冷器内的停留时间较短。而位于管箱的两端区域,流动中心部分的颗粒与壁面部分颗粒的速度相差越来越大,形成了两个固相颗粒停留时间相对较长的“死区”。

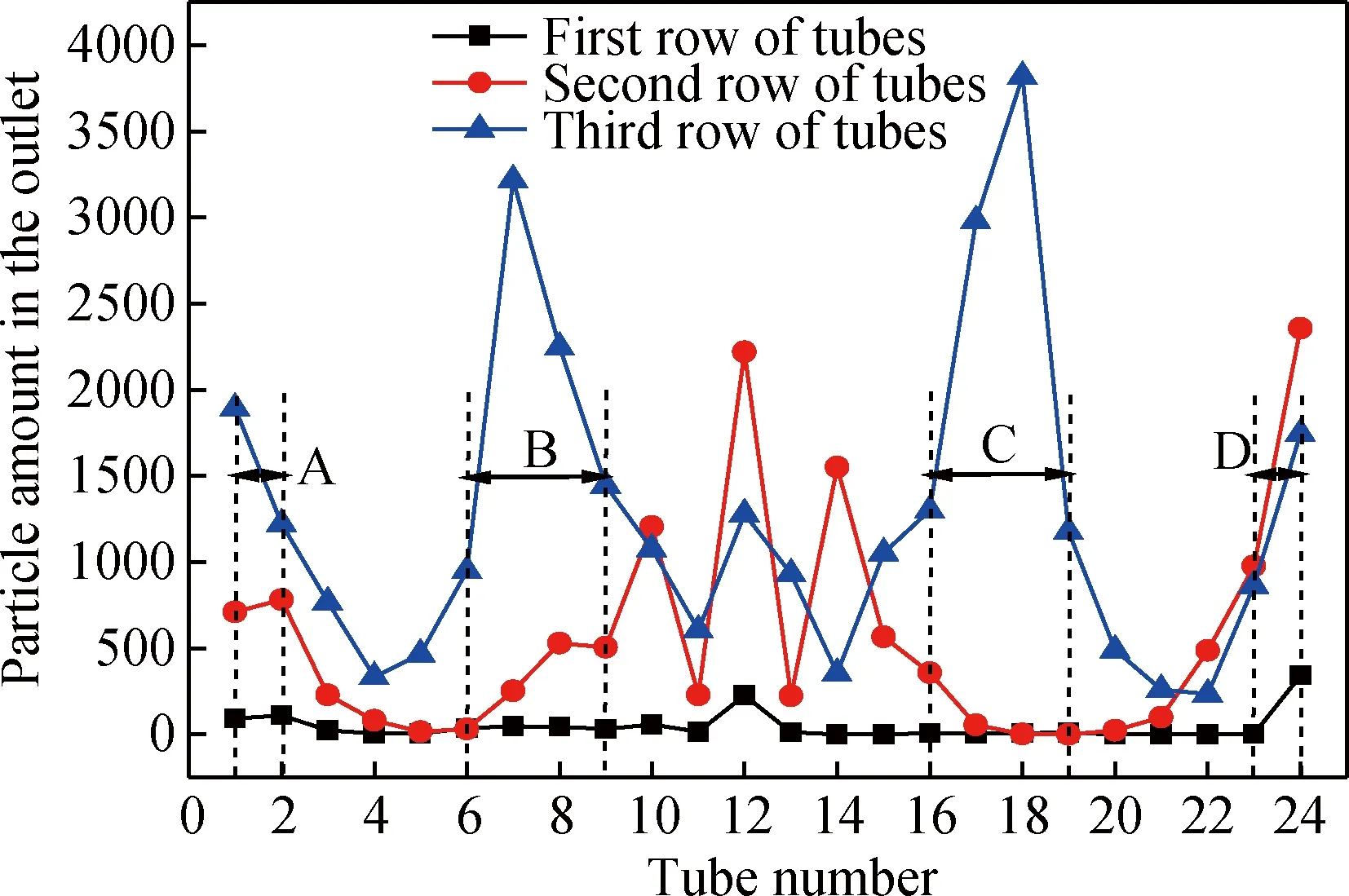

对进入各管束的固相颗粒数量进行统计分析,结果示于图7。从图7可见,受重力作用的影响,除个别管束外,进入第二、第三排管束的腐蚀产物均大于第一管排。其中,位于管箱两端的区域A、D和区域B、C为相对固相颗粒分布比例较高的区域。与图5对比分析可知,A、B、C、D四个区域与图5中的②、③、③、②基本重合,对应于液相分率相对较低的管束区域。通常,液相分率相对较低,固相颗粒浓度较高,腐蚀产物漂移至相应位置后无法被溶解或拖曳,出现了漂移沉积。一旦出现漂移沉积,管束壁面温度在空冷风机作用下逐渐降低,正常情况下处在NH4HS结晶温度范围以外的首管程也会出现NH4HS结晶沉积,并最终堵塞管束。堵塞后的管束受管板拉力作用,其余流通的管束受热膨胀出现变形弯曲。

图6 颗粒在空冷器管束内停留时间分布Fig.6 Residence time distribution of particle in tubes of air cooler

图7 空冷器各管束固相颗粒数量分布Fig.7 Particle amount distributions in tubes of air cooler A, B, C, D—Relative higher area of particles distribution scale

3.3空冷器管箱及管束内固相漂移沉积速率分布

管箱及管束内腐蚀产物的漂移沉积速率分布如图8所示。从图8可知,受重力作用的影响,FeS、NH4Cl、NH4HS等腐蚀产物漂移进入空冷器后,在管箱底部的沉积速率较大。一部分固相颗粒受气、液连续相间的剪切作用影响向边缘扩散,由于壁面附近颗粒的运动速度减缓,与中心区域存在着一定的速度梯度,故在管箱端部液相分率较低的区域形成两个较大的腐蚀产物漂移沉积区域,最终在管箱端部壁面上沉积。另一部分腐蚀产物在流体作用下进入空冷管束,在流速偏低或液相分率较低的管束区域更易出现漂移沉积堵塞现象。特别是管箱两端漂移沉积速率较大的管束区域,一旦与管箱连接处出现腐蚀产物的沉积,则会形成管束越堵越严重的现象,直至堵死。

图8 空冷器管箱及管束内颗粒漂移沉积速率分布Fig.8 The particles deposition rate distribution in tubes of air cooler

3.4空冷器管束表面温度检测及解剖验证

含氯原料油加工过程中,发现空冷器换热效率下降和压降增加后部分空冷器管束发生弯曲变形,采用红外热成像仪检测空冷管束表面温度分布,结果示于图9。对于含氯原料油加工后出现工况变化的空冷管束,靠近管箱边缘及对应的管束表面温度(20℃)明显较正对空冷器管箱入口法兰及两侧的管束温度(120℃)低,充分表明边缘的管束内出现了腐蚀产物的漂移沉积,管内流体在外界空气的对流换热冷却后温度逐渐降低至空气侧温度。与图6对比分析可知,表面温度较低的空冷管束(未变形)恰为对应于其中颗粒滞留时间较长的区域。

图10为停工检修期间空冷器入口管箱开盖后的腐蚀产物堵塞形貌,腐蚀产物的类型主要为铵盐和FeS。从图10可见,沉积堵塞的位置主要出现在入口管箱两端的区域,与图8预测获得的颗粒相漂移沉积速率分布基本吻合。对比图5可知,与法兰相对应的区域由于液相分率相对较高,基本未出现颗粒的漂移沉积现象。

图10 空冷器入口管箱内腐蚀产物沉积Fig.10 Corrosion products deposition in the air cooler header box

4 结 论

(1)揭示了加氢空冷器内腐蚀产物的形成机理,建立了固相颗粒漂移的数理模型。基于数值模拟获得的腐蚀产物漂移沉积情况与管束红外热成像表面温度检测、管箱的解剖结果基本吻合,验证了加氢空冷器颗粒漂移特性预测方法的正确性。

(2)多相流介质在流经空冷器管箱时,存在偏流现象,从而导致流速和相分率分布的不平衡。位于空冷器管箱两端的边缘区域,液相分率相对较低,抑制了气液相与颗粒相的质量和动量交换,颗粒漂移运动能力减弱,沉积堵塞风险高。

(3)管箱正对入口法兰及两侧的区域内流速相对较高,颗粒停留时间较短,不易堵塞;而两端区域颗粒停留时间相对较长,堵塞较为明显;管束靠近边缘的区域内颗粒数量多,出现了腐蚀产物的漂移沉积。

(4)固相颗粒的沉积速率在空冷器管箱底部区域较大,并在端部液相分率较低的区域形成沉积,同时在靠近边缘的管束区域也会产生较大的沉积堵塞风险。

参考文献

[1] 华贲.低碳经济时代的中国炼油工业[J].石油学报(石油加工),2010,26(6): 835-840.(HUA Ben. China refining industry in low-carbon economy era[J].Acta Petrolei Sinica (Petroleum Processing Section), 2010, 26(6): 835-840.)

[2] DION M, PAYNE B, GROTEWOLD D. Operating philosophy can reduce overhead corrosion boost refinery reliability by controlling potential aminerecycle loops[J].Hydrocarbon Processing, 2012, 9(13): 45-47.

[3] 谭金龙,夏翔鸣,胡传清,等. 加氢裂化装置高压空气冷却器的腐蚀失效分析[J].石油化工腐蚀与防护,2009, 26(2): 52-57.(TAN Jinlong, XIA Xiangming, HU Chuanqing, et al. Corrosion failure analysis of high-pressure air cooler of hydrocracker[J].Corrosion & Protection in Petrochemical Industry, 2009, 26(2): 52-57.)

[4] JIN H Z, OU G F, WANG Y P, et al. Failure analysis and structure optimization of hydrogenation air-cooler system based on imbalanced degree[C]//ASME PVP Conference, Prague, Czech Republic, 2010: 439-448.

[5] SCHERRER C, DURRIEU M, JARNO G. Distillate and resid hydroprocessing: coping with high concentrations of ammonium bisulfide in the process water[J].Materials Performance, 1980, 19(11): 25-31.

[6] PRICE M D, SHARGAY C A, JACOBS G E. Ammonium salt corrosion in hydrotreating unit stripper column overhead systems [R].Houston USA: NACE International Publications Division, 1999: No.9326.

[7] WALTER GG.Refinery corrosion engineer sees benefits and challenges of processing opportunity crudes[J].Materials Performance, 2000, 39(8): 120.

[8] OU G F, JIN H Z, XIE H P, et al. Prediction of ammonium salt deposition in hydroprocessing air cooler tubes[J].Engineering Failure Analysis, 2011, 18(6): 1458-1464.

[9] WUY M.Calculations estimate process stream depositions[J].Oil Gas Journal, 1994, 92(1): 38-41.

[10] API Publication 932-B (Second Edition).Design, materials, fabrication, operation and inspection guideline for corrosion control in hydroprocessing reactor effluent air cooler (REAC) system[S].

[11] ALVISI P P, CUNHA LINS V F. Acid salt corrosion in a hydrotreatment plant of a petroleum refinery[J].Engineering Failure Analysis, 2008, 15(8): 1035-1041.

[12] TANG P, YANG J, ZHENG J Y, et al. Failure analysis and prediction of pipes due to the interaction between multiphase flow and structure[J].Engineering Failure Analysis, 2009, 16(5): 1749-1756.

[13] 金浩哲, 偶国富, 王宽心, 等. 加氢处理系统NH4Cl结晶沉积预测及优化防控[J].石油学报(石油加工), 2014, 30(4): 16-21.(JIN Haozhe, OU Guofu, WANG Kuanxin, et al. The prediction of NH4Cl crystal deposition and optimized prevention method in the hydro treating units[J].Acta Pretrolei Sinica(Petroleum Processing Section), 2014, 30(4): 16-21.)

[14] SHAMMERI H A,MUKHOPADHYAY P, RADHAKISHNAN R. Preventing ammonium salt corrosion in high pressure flash gas lines[C]//CORROSION Conference, San Antonio, TX, 2010.

[15] 偶国富,王宽心,谢浩平,等. 加氢空冷系统硫氢化铵结晶规律的数值模拟[J].高校化学工程学报, 2013, 27(2): 354-359.(OU Guofu, WANG Kuanxin, XIE Haoping, et al. Numerical simulation of ammonium hydrosulphides crystallization rules in hydrogenation air-cooling system[J].Journal of Chemical Engineering of Chinese Universities, 2013, 27(2): 354-359.)

[16] OU G F, WANG K X, ZHAN J L, et al.Failure analysis of a reactor effluent air cooler[J].Engineering Failure Analysis, 2013, 31(7): 387-393.

[17] 谷芳, 刘春江, 袁希钢, 等. 倾斜波纹板上液膜流动的CFD研究[J].化工学报, 2005, 56(3): 462-467.(GU Fang, LIU Chunjiang, YUAN Xigang, et al. CFD simulation of liquid film flow on inclined wavy plates surface[J].Journal of Chemical Industry and Engineering (China), 2005, 56(3): 462-467.)

[18] BRACKBILL J U, KOTHE D B, ZEMACH C. A continuum method for modeling surface tension[J].Journal of Computational Physics, 1992, 100(2): 335-354.

[19] 崔曦文, 赖焕新, 赵玲. 基于SIMPLE算法的时间离散格式比较[J].工程热物理学报,2014, 35(3): 476-479.(CUI Xiwen, LAI Huanxin, ZHAO Ling. A comparison of temporal discretization schemes for the SIMPLE method[J].Journal of Engineering Thermophysics, 2014, 35(3): 476-479.)

收稿日期:2015-08-03

基金项目:国家自然科学基金委员会-神华集团有限公司煤炭联合基金项目(U1361107),浙江省公益技术应用研究计划项目(2015C31013)资助

文章编号:1001-8719(2016)04-0754-08

中图分类号:TQ026.5

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.04.014

Numerical Simulation and Analysis on Drifting Characteristics of Corrosion Products inHydrogenation Reactor Effluent Air Coolers

JIN Haozhe1, CHEN Xiaoping1, OU Guofu1, WANG Kuanxin1, ZHU Min1, LIU Xu1, XU Genfu2

(1.TheInstituteofFlowInducedCorrosion,ZhejiangSci-TechUniversity,Hangzhou310018,China;2.HangzhouSpecialEquipmentInspectionandResearchInstitute,Hangzhou310003,China)

Abstract:Based on the technology correlation process in the hydrogenation reactor effluent air coolers (REAC), formation mechanism of corrosion products, such as NH4Cl, NH4HS, FeS etc. can be revealed and a mathematical model for the drifting deposition of corrosion products was built. The drifting characteristics of corrosion products under flow condition in REAC was simulated by using mixture multiphase flow model and discrete phase model (DPM). Simulation results showed that the turbulence state in boundary layer was intensified as structure mutation in the inlet flange, shear stress generated in gas-liquid phase gave an accelerated drag to particle phase. Liquid fraction, particle residence time distribution and particle deposition rate were the key parameters for prediction of drifting deposition of corrosion products. The area of lower liquid fraction, longer particle residence time and bigger particle deposition rate was in high risk of deformation of tube clogging. There was a good qualitative agreement between simulation result and surface temperature field measured by infrared thermal image and the state of opened tube box.

Key words:air coolers; formation mechanism of corrosion products; particles drifting; numerical simulation; failure analysis

第一作者: 金浩哲,男,讲师,博士,从事石油化工设备系统多相流冲蚀、铵盐结晶垢下腐蚀研究

通讯联系人: 偶国富,男,教授,从事化工特种设备系统流动腐蚀预测及安全保障技术研究;Tel: 0571-86843348;E-mail:ougf@163.com