编织结构对3D-Cf/Al复合材料显微组织与力学性能的影响

周珍珍,徐志锋,余 欢,王振军(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

编织结构对3D-Cf/Al复合材料显微组织与力学性能的影响

周珍珍,徐志锋,余 欢,王振军

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

选用三维五向和三维正交两种编织结构的纤维预制体,采用真空气压浸渗法制备纤维3D-Cf/Al复合材料,研究编织结构对3D-Cf/Al复合材料显微组织和拉伸强度的影响。结果表明:编织结构对3D-Cf/Al复合材料的显微组织与力学性能具有显著影响。其中,三维五向和三维正交Cf/Al复合材料平均致密度分别为97.7%和98.3%,三维五向Cf/Al复合材料存在少量的束间孔洞、气孔缺陷,而三维正交Cf/Al复合材料存在少量纤维团聚缺陷;三维五向Cf/Al复合材料的拉伸强度、拉伸模量及泊松比均明显高于三维正交Cf/Al复合材料的,二者的平均拉伸强度分别为753.5 MPa和644.1 MPa,拉伸模量分别为194 GPa和150 GPa,泊松比分别为0.89和0.04;三维五向Cf/Al复合材料的抗弯强度、弯曲模量均明显低于三维正交Cf/Al复合材料的,二者平均抗弯强度分别为931.8 MPa 和1010.3 MPa,弯曲模量分别为134.2 GPa和154.6 GPa。通过对预制体编织结构的设计,可实现3D-Cf/Al复合材料性能设计。

3D-Cf/Al复合材料;显微组织;力学性能;真空气压浸渗

金属基复合材料凭借其结构轻量化、良好的导电导热、抗疲劳、抗冲击、较好的耐热性、更低的热膨胀系数及更高的比强度、比模量等优点,在汽车、航空航天领域得到广泛应用[1−2]。而连续碳纤维增强铝基复合材料(Cf/Al)除具有优良的比强度、比刚度、耐温性和结构稳定性等金属基复合材料所具备的基本优点外,还因其基体铝合金的低密度,从减轻质量和提高强度的综合角度来比较,均优于钛合金和其他金属基复合材料,因此,连续Cf/Al复合材料的研究与开发得到了国内外研究者的高度重视,特别是在新一代飞机、航空发动机的研制中有迫切的需求[3−4]。

传统单向增强材料所制得的复合材料存在明显的各向异性,二向增强材料所制得的复合材料易分层开裂,层间剪切强度低、抗冲击性能差,由于其不可解决的力学性能问题,使单向或二向增强材料所制得复合材料在作为主承力构件方面的应用受到限制[5]。而三维编织结构是不分层的整体结构,在厚度方向上有纤维束通过并且交织,使三维编织体增强复合材料的性能,特别是厚度方向上比二维编织物增强复合材料的性能具有明显优越性,可满足多向受力的要求[6−8]。同时,三维编织复合材料还具有成本低、可设计性和后续加工少等优点,已在火箭、卫星、飞机等航空航天飞行器上大量应用,成功应用的有飞机刹车盘、发动机支架、尾翼及导弹端头帽等产品[9]。

目前,国内外对三维编织金属基复合材料的研究工作还比较少,如张萍等[10]使用厚度适当的二氧化硅涂层改善碳纤维与镁合金基体之间的润湿性,在惰性气体保护下采用压力浸渗法制备出组织致密,无微观孔洞,界面结合良好的3D-Cf/Mg复合材料;谢薇等[11]对挤压浸渗法制备的 3D-Cf/Mg复合材料的热残余应力大小、分布以及不同工艺处理对热残余应力的影响进行了研究,结果表明,低温处理能明显降低复合材料基体的热残余应力。而关于3D-Cf/Al复合材料方面的研究则鲜有报道,LEE等[12]对三维正交碳纤维增强铝基复合材料进行了特征分析,根据其三维编织模型预报三维编织C/Al复合材料的有效弹性常数,并通过超声共振光谱测量结果验证了理论分析的可靠性。王韬等[13]采用真空浸渗法制备三维编织碳纤维增强铝基复合材料,观察其纤维组织发现,编织碳纤维在浸渗后分布不均匀,有偏聚现象。很明显,目前国内外在编织结构对三维编织金属基复合材料组织和性能的影响方面还未进行系统研究。而三维编织复合材料的性能主要取决于增强体的材料性能和编织方式,在相同制备工艺条件下,不同编织结构的预制体制成的复合材料,其性能不同。因此,研究不同预制体编织结构对三维编织复合材料组织和性能的影响具有重要意义。

真空气压浸渗法将材料制备与成形一体化,能直接制备出尺寸精确和形状复杂的构件,避免二次加工破坏纤维的连续性,大大缩短了加工周期,降低了生产成本,是一种实现3D-Cf/Al复合材料的近净成形技术[14−15]。本文作者采用真空气压浸渗法,通过改变纤维预制体的编织结构,研究不同预制体编织结构对三维编织 Cf/Al复合材料显微组织和力学性能的影响,从而为高性能三维编织Cf/Al复合材料的近净成形提供科学依据。

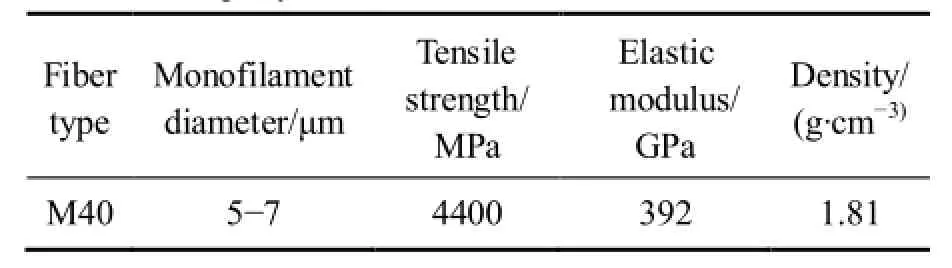

表1 M40纤维的性能指标Table 1 Property index of M40 fiber

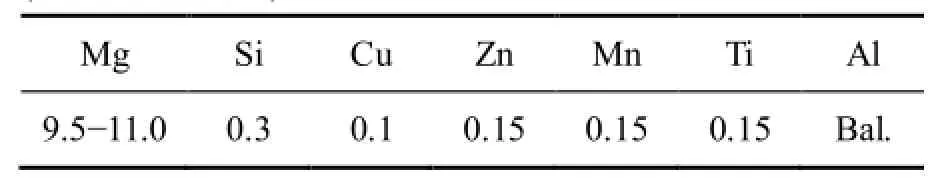

表2 ZL301合金化学成分Table 2 Chemical composition of ZL301 aluminum alloy (mass fraction, %)

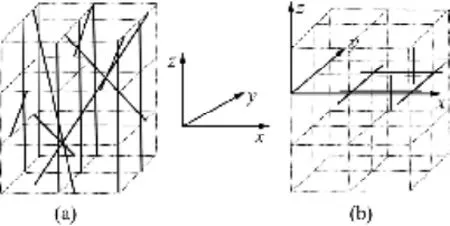

图1 三维五向和三维正交复合材料编织体结构的示意图Fig. 1 Schematic diagram of weave structure of 3D fivedirectional(a) and 3D orthogonal(b) braided composites

1 实验

1.1 实验材料

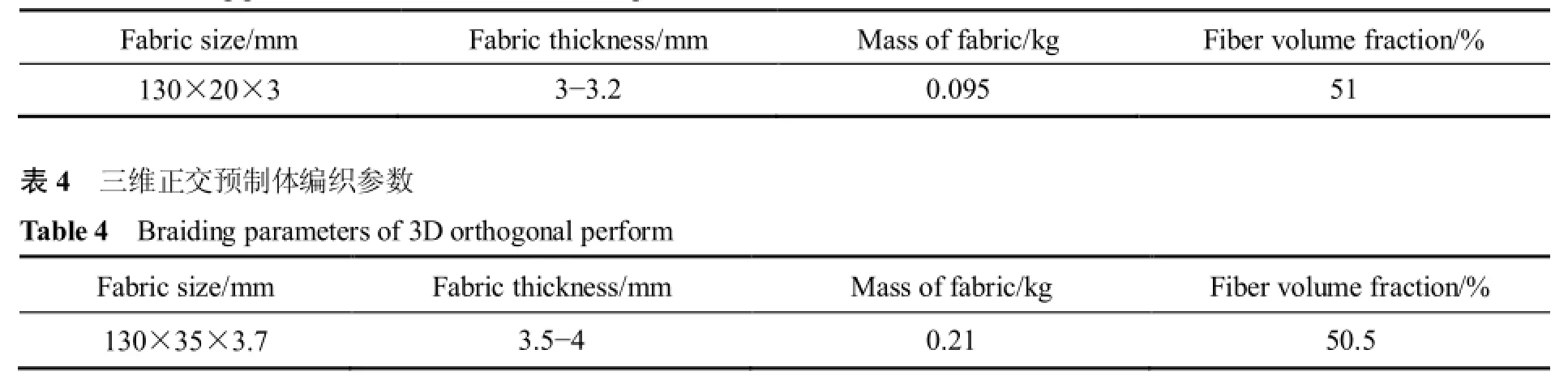

试验选用M40(6K)纤维为增强体材料,其性能参数如表1所列;ZL301铝合金为基体合金,其化学成分如表2所列;3D编织的纤维预制体选用了三维五向和三维正交两种编织结构,其中,三维五向板块织构的母向花节长度每10个花节为15 mm,而三维正交板块织构的经密和纬密分别每10 mm为10根和6根。编织体结构形态示意图如图1所示,其他具体编织参数分别如表3和4所列。

表3 三维五向预制体编织参数Table 3 Braiding parameters of 3D five-directional perform

1.2 实验方法

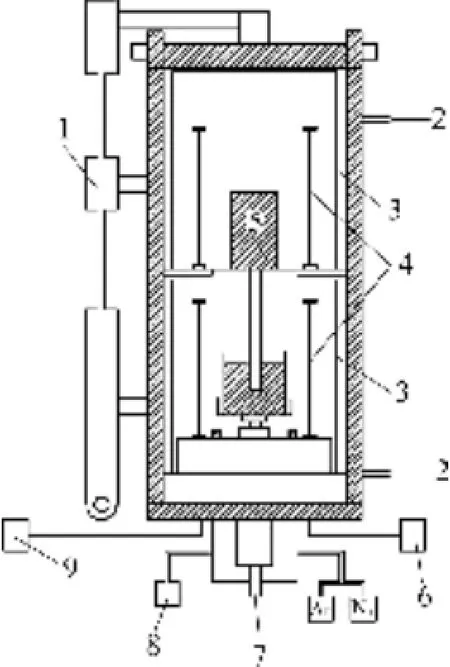

采用真空气压浸渗法制备三维五向和三维正交Cf/Al复合材料,其中,纤维体积分数约为51%,在氩气保护氛围下进行浸渗,浸渗工艺参数为:真空度小于210 MPa,预制体预热温度570 ℃,浸渗温度720 ℃,浸渗压力8 MPa,保压时间20 min。真空气压浸渗原理如图2所示。

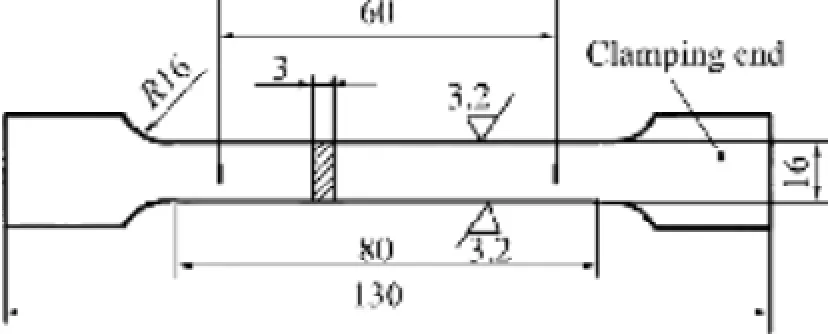

依据GB/T 228.1—2002拉伸试样国家标准,将复合材料试样加工成图3所示的拉伸试样,试验前在试样两端贴铝加强片,用INSTRON5569电子万能试验机进行纵向拉伸测试;依据GB/T 232—2010弯曲试验方法标准,将复合材料试样加工成外形尺寸为 130 mm×23 mm×3 mm的弯曲试样,用万能试验机进行三点弯曲试验;用电子显微镜对复合材料拉伸断裂和弯曲断裂后的断口显微组织进行观察。

图2 真空气压浸渗原理示意图Fig. 2 Schematic diagram of vacuum pressure infiltration: 1—Lifting and rotating plug; 2—Cooling water; 3—Insulation cover; 4—Heating coil; 5—Preform; 6—Digital control and display; 7—Crucible lifting; 8—Vacuum pump; 9—Power supply

图3 拉伸试样尺寸Fig. 3 Size of tensile specimen (Unit: mm)

2 结果与分析

2.1 两种复合材料的显微组织

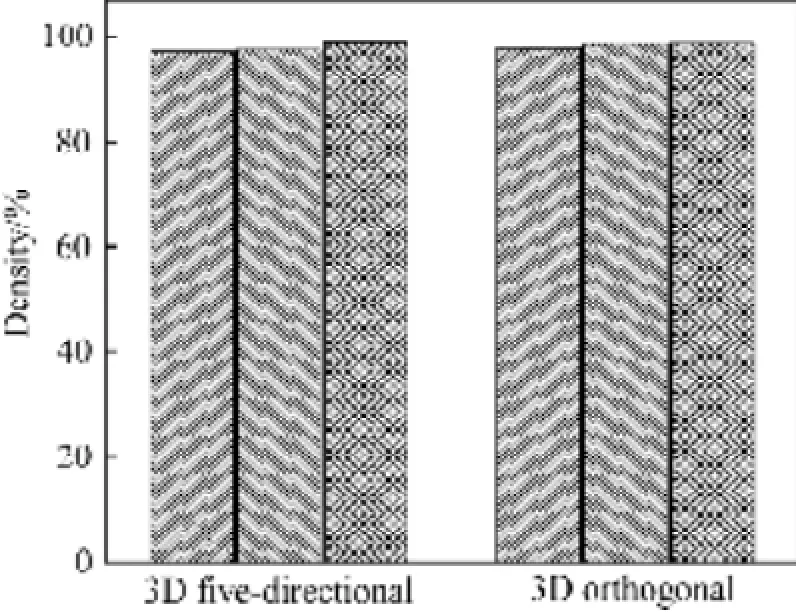

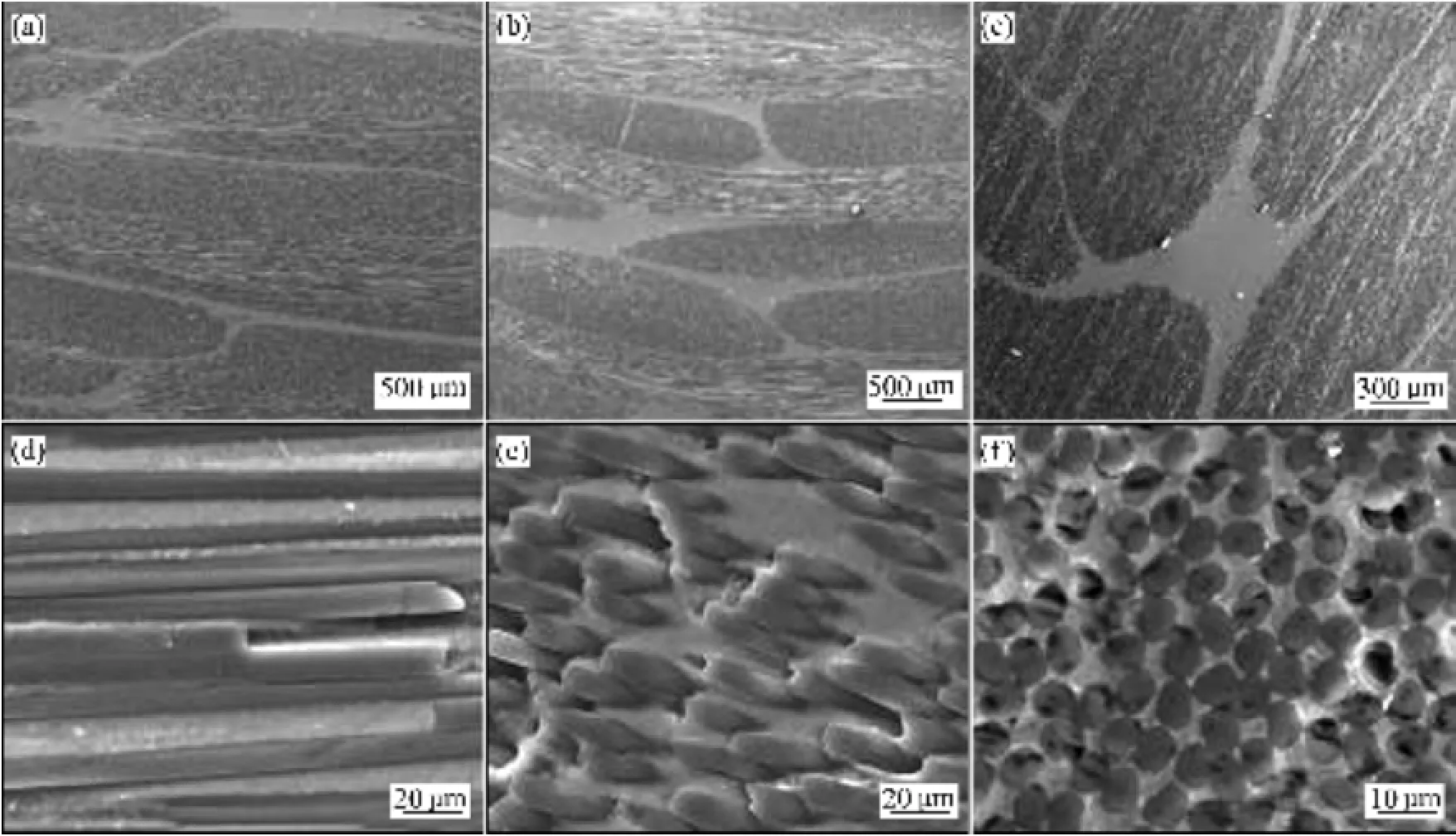

图4所示为三维五向和三维正交Cf/Al复合材料三次有效致密度测试的结果。由图4可看出,平均致密度分别为97.7%和98.3%,两种复合材料的致密度均较高,说明所获得的复合材料浸渗效果良好。图 5所示为三维五向 Cf/Al复合材料平面、纵向面、横截面的显微组织,可看出纤维在基体中呈随机分布特征,复合材料浸渗完整。图5(d)为平面纤维束纵向排布,可发现铝液完整填充纤维束,纤维与基体结合良好。图 5(f)为横截面纤维束内纤维的分布,可看出纤维分布较均匀,没有明显的团聚现象,碳纤维形状呈“豌豆”状,研究表明这是由于复合材料中存在残余应力的关系[16]。

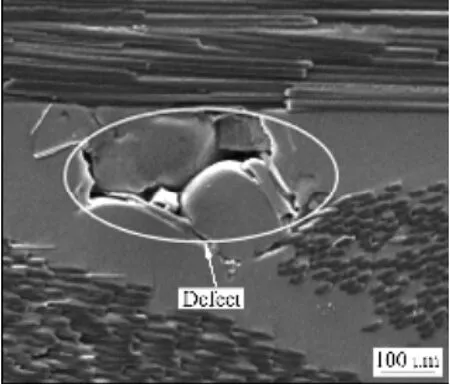

图6所示三维五向Cf/Al复合材料纤维束间的基体上存在的孔洞、气孔,该缺陷在纤维束边缘,并未延伸至纤维束内,称之为束间孔洞、束间气孔。其主要由下列原因造成:一是基体铝合金经过精炼后仍残余有气体,浸渗前抽真空后铝液含气量减少,但仍溶解有气体,气体随铝液进入预制体后,由于铝液首先浸渗束间空隙,故气孔易在束间形成;二是浸渗前抽真空,因设备因素其所能达到的真空度值难以再提高,平均为200 Pa,此时的纤维预制体中存在少量的气体,铝液浸渗至纤维预制体时,气体与铝液混合分散开来,浸渗后残余在基体铝合金中。另外,三维五向编织结构中纤维束某些相交处的间隙过小导致浸渗不足而形成少量的孔洞。

图7所示为三维正交Cf/Al复合材料平面、纵向面、横截面的显微组织。图7(a)为平面内的纤维束分布,此平面内左侧的纤维束未受到其它纤维束的约束,扩散成短矩形,而右侧纵向分布的纤维束约束了垂直方向的纤维束,只允许其在长度方向上扩散,故其分散成长矩形,但因其宽度方向上受约束,易造成如图7(d)所示的少量团聚现象。由图7(e)和(f)可看出,三维正交Cf/Al复合材料中纤维分布较均匀,无明显气孔缺陷。

图5 三维五向Cf/Al复合材料的显微组织Fig. 5 Microstructures of 3D five-directional braided Cf/Al composites: (a), (d) Plane; (b), (e) Vertical surface; (c), (f) Intersecting surface

图6 三维五向Cf/Al复合材料的孔洞和气孔缺陷Fig. 6 Hole and porosity defect of 3D five-directional braided Cf/Al composites

通过对比,三维正交 Cf/Al复合材料的气孔等微观组织缺陷较三维五向Cf/Al复合材料要少,但纤维团聚现象较三维五向 Cf/Al复合材料明显。分析其原因为三维五向编织结构中纤维束有4种空间方向,其他3个方向的纤维束与编织成型方向的纤维束之间有一个夹角,相交处纤维束之间的间隙较小,远离交点处纤维束间间隙大,将纤维预制体中的间隙等效为毛细管模型,根据 Yong-Kelvin方程(见式(1))可知,在气−液界面上表面张力和浸润角不变的的情况下,毛细压力的大小取决于等效毛细管半径,因此,纤维束之间间隙越小,浸渗时金属液所受的阻力越大。此外,三维五向Cf/Al复合材料浸渗时铝液受到多个方向纤维束的共同作用,导致其浸渗阻力较大。而三维正交编织结构中纤维束只有3个方向,且其它两个方向的纤维束与编织成型方向垂直,其纤维束之间的间隙保持不变,在浸渗时铝液通过束间通道的阻力相对较小,不易形成孔洞、气孔等缺陷。但三维正交预制体结构中其平面内的部分纤维只受单方向的约束,易造成纤维向其它方向扩展,形成团聚现象。

式中:cp为毛细压力,N;lgσ 为气−液界面上的表面张力,N/m;θ为液体在固体表面的浸润角;req为等效毛细管半径,m。

2.2 复合材料的拉伸性能

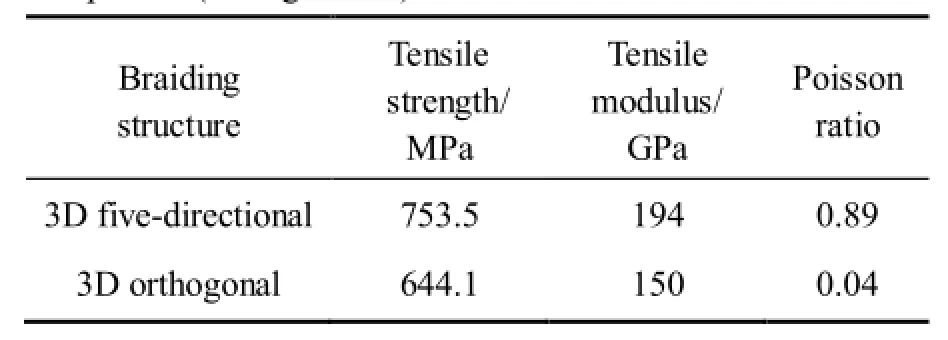

表5为三维五向和三维正交Cf/Al复合材料拉伸性能的测试结果(平均值)。图 8所示为三维五向和三维正交Cf/Al复合材料3次有效拉伸测试所对应的拉伸强度,平均拉伸强度分别为 753.5 MPa和 644.1 MPa。三维五向 Cf/Al复合材料的拉伸强度、拉伸模量及泊松比均明显高于三维正交Cf/Al复合材料,这是由于三维五向编织结构在纵向加入了加强纤维,在相同的纤维体积分数下,三维五向编织结构纵向纤维体积分数大于三维正交编织结构一致,且其纵向纤维几乎都处于伸直状态,加之三维五向编织结构中共有4种空间倾斜方向,有效地提高了复合材料的性能,故三维五向复合材料在纵向的承载能力增强,纵向拉伸强度和拉伸模量得到大幅度提高。此外,三维正交结构预制体中纤维束两两相互垂直,在进行纵向拉伸试验的过程中,纵向纤维受拉力作用发生变形,但横向纤维形变微小,导致其泊松比的值很小。

图7 三维正交Cf/Al复合材料的显微组织Fig. 7 Microstructures of 3D orthogonal braided Cf/Al composites: (a), (d) Plane; (b), (e) Vertical surface; (c), (f) Intersecting surface

表5 三维编织Cf/Al复合材料拉伸性能数据(平均值)Table 5 Tensile properties data of 3D braided Cf/Al composites (average value)

图8 三维五向和三维正交Cf/Al复合材料的拉伸强度Fig. 8 Tensile strength of 3D five-directional and 3D orthogonal braided Cf/Al composites

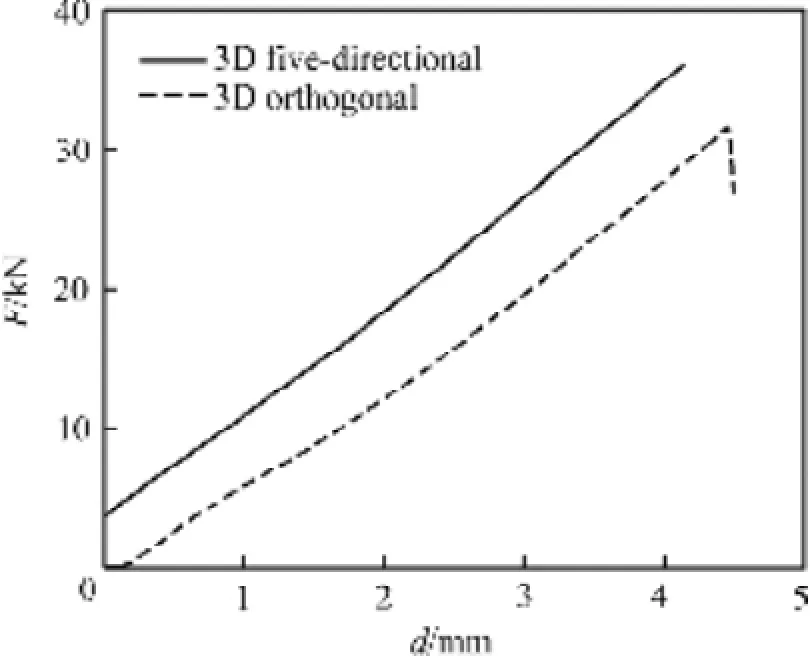

图9所示为三维五向和三维正交Cf/Al复合材料拉伸试验的负荷与变形曲线。由图9可发现,三维五向Cf/Al复合材料在拉伸破坏前其负荷−变形曲线基本保持为一条直线,而三维正交Cf/Al复合材料的负荷−变形曲线表现为双线性,曲线上有一个不太明显的拐点,这体现了基体铝合金在复合材料中起到了很好的传递载荷作用。

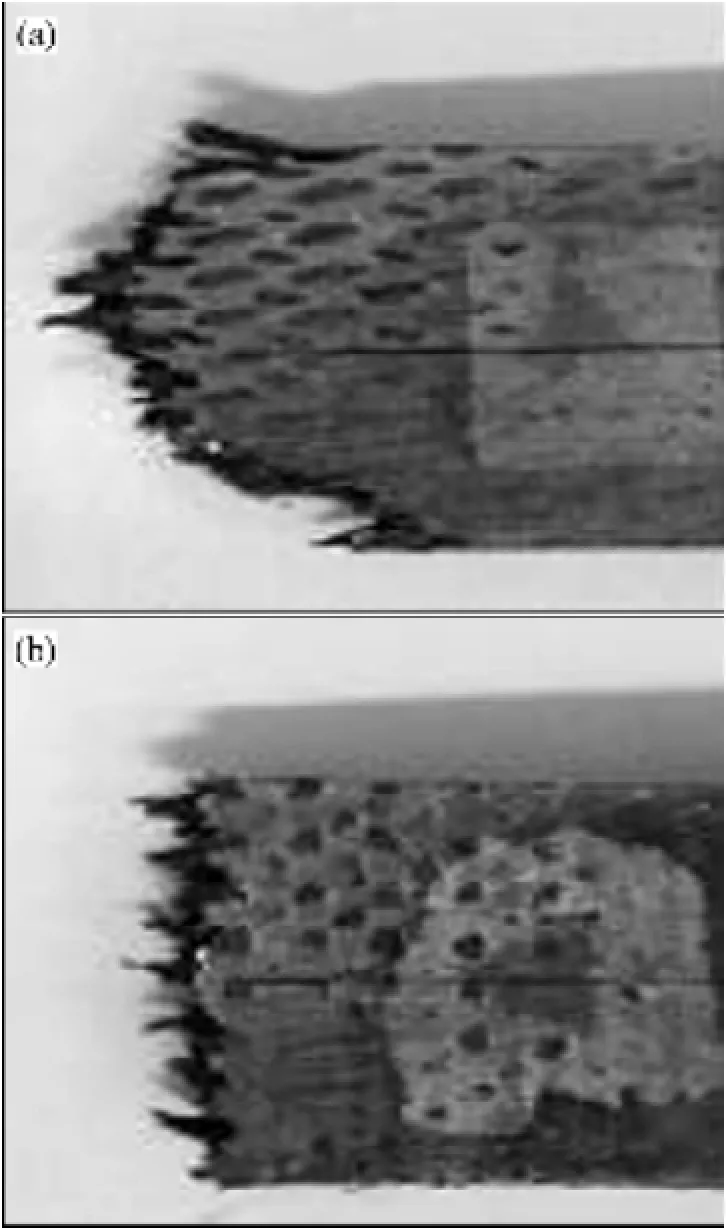

图10所示为三维五向和三维正交Cf/Al复合材料拉伸断口宏观形貌。由图10可以发现,二者的拉伸断口都为平断口,三维正交 Cf/Al复合材料拉伸断口较三维五向Cf/Al复合材料的更平整。

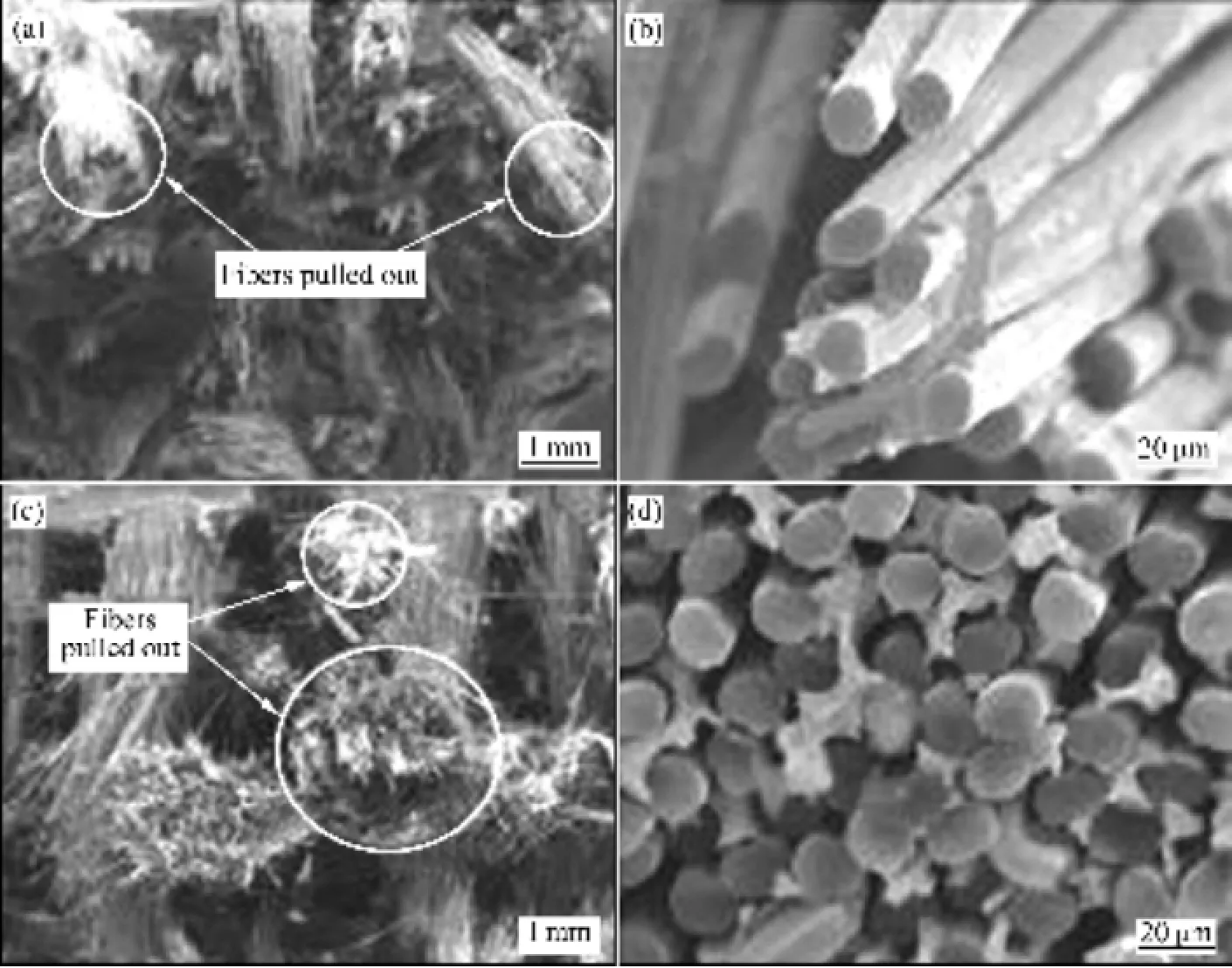

三维五向和三维正交 Cf/Al复合材料拉伸断口SEM像如图10所示,拉伸断口的主要特征是纤维束交错分布着,二者均有纤维束拔出现象,可以看出三维编织复合材料其拉伸的单元已由单向一维复合材料的一根根纤维转变成纤维束形态。三维五向Cf/Al复合材料断口参差不齐,纤维束大部分呈受拉伸断裂的形态(见图11(a)),因三维五向编织结构中纤维束有多个空间方向,其断裂的纤维束也朝多个方向分布。由图11(c)可看出,三维正交Cf/Al复合材料主要是平行拉伸方向的纤维束承受拉伸载荷,断裂面处垂直拉伸方向碳纤维束分布较多,且纤维束呈拉伸断裂形态。由于编织结构的不同,三维五向和三维正交 Cf/Al复合材料中纤维束在空间的位置分布不一样,使得裂纹形式相互间存在差异,纤维所承受载荷及其呈现的力学行为也存在很大区别,预制体编织结构决定复合材料的承载能力,不同预制体编织结构造成拉伸强度大小的差异,导致断口形貌的差异。

三维编织Cf/Al复合材料在拉伸试验过程中,纤维是载荷的主要承载体,纤维束被拉断时伴随着剧烈的响声,复合材料在拉力和纤维束间的相互剪切的耦合作用下最终被破坏。通过对三维五向编织及三维正交编织Cf/Al复合材料的拉伸断口分析,可发现三维编织Cf/Al复合材料的拉伸破坏模式包括拉伸断裂和剪切破坏,其中,纵向纤维束主要为拉伸断裂,而与拉伸方向成一定角度的纤维束断裂模式主要为剪切破坏。

图9 三维五向和三维正交Cf/Al复合材料拉伸载荷与变形曲线图Fig. 9 Tensile load and deformation graph (d) of 3D fivedirectional and 3D orthogonal braided Cf/Al composites

图10 复合材料拉伸断口宏观形貌Fig. 10 Macroscopic tensile fracture morphologies of 3D five-directional and 3D orthogonal braided Cf/Al composites: (a) 3D five-directional; (b) 3D orthogonal

表6 三维编织Cf/Al复合材料弯曲性能数据(平均值)Table 6 Bending performance data of 3D braided Cf/Al composites (average value)

2.3 复合材料的弯曲性能

表6所列为三维五向和三维正交Cf/Al复合材料弯曲性能的测试结果(平均值)。由表6可见,三维正交Cf/Al复合材料的抗弯强度及弯曲模量均明显高于三维五向Cf/Al复合材料,其原因主要有:1) 在纤维体积分数基本相同的情况下,三维五向编织结构纵向纤维所占体积分数较大,其它方向纤维体积分数相对减少,导致三维五向编织复合材料对横向载荷的承载能力较差,而三维正交编织结构其纤维束在3个方向上均匀分布,其它方向的纤维体积分数较三维五向编织结构更高,在弯曲试验过程中,对外加载荷具有更强的承载能力;2) 三维五向Cf/Al复合材料的孔洞、气孔等缺陷多于三维正交Cf/Al复合材料,降低了其抗弯强度和弯曲模量。

图11 三维五向和三维正交Cf/Al复合材料拉伸断口SEM像Fig. 11 Tensile fracture SEM images of 3D five-directional and 3D orthogonal braided Cf/Al composites: (a), (b) 3D five-directional; (c), (d) 3D orthogonal

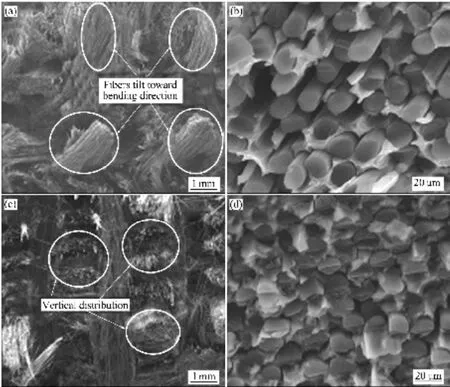

图12 三维五向和三维正交Cf/Al复合材料弯曲断口SEM像Fig. 12 Bending fracture SEM images of 3D five-directional and 3D orthogonal braided Cf/Al composites: (a), (b) 3D five-directional; (c), (d) 3D orthogonal

图12所示为三维五向和三维正交Cf/Al复合材料弯曲断口SEM像。由图12可以看出,三维五向Cf/Al复合材料断裂后的碳纤维束朝着弯曲的方向倾斜,弯曲断裂后的纤维束参差不齐,而三维正交编织 Cf/Al复合材料的弯曲断口未发现纤维束有方向性倾斜的现象,断裂的纤维束断口较平整。两种复合材料在弯曲试验过程中均存在两种破坏模式,一种是拉伸破坏,一种是剪切破坏。其中,复合材料内侧受压面的破坏主要是纤维束在压剪作用下断裂及纤维束与基体界面脱粘等造成的剪切破坏,而外侧受拉面的破坏主要是基体弯曲破坏及纤维束被拉断造成的拉伸破坏。

3 结论

1) 三维五向和三维正交Cf/Al复合材料平均致密度分别为97.7%和98.3%,浸渗效果均较好,三维五向Cf/Al复合材料存在少量的束间孔洞、气孔缺陷,而三维正交Cf/Al复合材料存在少量纤维团聚现象。

2) 三维五向Cf/Al复合材料的拉伸强度、拉伸模量及泊松比均明显高于三维正交Cf/Al复合材料,二者的平均拉伸强度分别为753.5 MPa和644.1 MPa,拉伸模量分别为194 GPa和150 GPa,泊松比分别为0.89 和0.04;三维五向Cf/Al复合材料的抗弯强度、弯曲模量均明显低于三维正交 Cf/Al复合材料,二者平均抗弯强度分别为931.8 MPa和1010.3 MPa,弯曲模量分别为134.2 GPa和154.6 GPa;通过对预制体编织结构的设计,可实现三维编织Cf/Al复合材料力学性能的设计。

3) 三维五向和三维正交Cf/Al复合材料的拉伸破坏模式均为拉伸断裂和剪切破坏,其中,纵向纤维束主要为拉伸断裂,而与拉伸方向成一定角度的纤维束主要为剪切破坏;三维五向、三维正交 Cf/Al复合材料的弯曲破坏模式均为拉伸破坏和剪切破坏,内侧受压面主要是剪切破坏,外侧受拉面主要是拉伸破坏。

REFERENCES

[1] RAWAL S. Metal-matrix composites for space applications[J]. Journal of the Minerals, Metals and Materials Society, 2001,53(4): 14−17.

[2] 郝 斌, 段先进, 崔 华, 杨 滨, 张济山. 金属基复合材料的发展现状及展望[J]. 材料导报, 2005, 19(7): 64−68. HAO Bin, DUAN Xian-jin, CUI Hua, YANG Bin, ZHANG Ji-shan. Present status and expectation of metal matrix composites[J]. Materials Review, 2005, 19(7): 64−68.

[3] MA Yu-qin, QI Le-hua, ZHENG Wu-qiang, ZHOU Ji-ming, JU Lu-yan. Effect of specific pressure on fabrication of 2D-Cf/Al composite by vacuum and pressure infiltration[J]. Transactions of Nonferrous Metals Society of China, 2013(7): 1915−1921.

[4] LI Sheng-han, CHAO Chun-guang. Effects of carbon fiber/Al interface on mechanical properties of carbon-fiber-reinforced aluminum-matrix composites[J]. Metallurgical and Materials Transactions, 2004, A35(7): 2153−2160.

[5] 曾 涛, 姜黎黎. 三维编织复合材料力学性能研究进展[J].哈尔滨理工大学学报, 2011, 16(1): 34−41. ZENG Tao, JIANG Li-li. Development of investigation into mechanical properties of 3D braided composites[J]. Journal of Harbin University of Science and Technology, 2011, 16(1): 34−41.

[6] JIANG Li-li, XU Guo-dong, CHENG Su, LU Xia-mei, ZENG Tao. Predicting the thermal conductivity and temperature distribution in 3D braided composites[J]. Composite Structures,2014, 108: 578−583.

[7] 肖 鹏, 谢建伟, 熊 翔. 3D C/SiC 复合材料的力学性能[J].中南大学学报(自然科学版), 2008, 39(4): 718−722. XIAO Peng, XIE Jian-wei, XIONG Xiang. Mechanical properties of three dimensional braided C/SiC composites[J]. Journal of Central South University (Science and Technology),2008, 39(4): 718−722.

[8] 严 实, 吴林志, 孙雨果, 杜善义. 三维四向编织复合材料有效性能的预报[J]. 复合材料学报, 2007, 24(1): 158−166. YAN Shi, WU Lin-zhi, SUN Yu-guo, DU Shan-yi. Evaluation of elastic properties of 3D four-directional braided composites[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 158−166.

[9] 汪星明, 邢誉峰. 三维编织复合材料研究进展[J]. 航空学报,2010, 31(5): 914−927. WANG Xing-ming, XING Yu-feng. Developments in research on 3D Braided composites[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(5): 914−927.

[10] 张 萍, 张永忠, 尹法章, 张习敏. 碳纤维增强镁基复合材料的制备及微观结构分析[J]. 有色金属, 2011, 63(1): 19−22. ZHANG Ping, ZHANG Yong-zhong, YIN Fa-zhang, ZHANG Xi-min. Preparation and microstructure of carbon fiber reinforced Mg-based composite[J]. Nonferrous Metals, 2011,63(1): 19−22.

[11] 谢 薇, 周 聪, 马乃恒, 王浩伟. 3D-Cf/Mg复合材料的热残余应力研究[J]. 宇航材料工艺, 2012, 42(3): 75−77. XIE Wei, ZHOU Cong, MA Nai-heng, WANG Hao-wei. Thermal residual stress in 3D-Cf/Mg[J]. Aerospace Materials and Technology, 2012, 42(3): 75−77.

[12] LEE S K, BYUN J H, HONG S H. Analytical characterization of Al matrix composites reinforced with 3D orthogonal carbon textile performs[C]// Proceedings of the Third Japan-Korea Joint Symposium on Composite Materials. Yamaguchi: Japan Society for Composite Materials, 2002: 15−16.

[13] 王 韬, 张 帆, 周贤良, 华 杰. 增强体形态、分布对铝基复合材料力学循环特性的影响研究[J]. 材料导报, 2009,23(z2): 541−544. WANG Tao, ZHANG Fan, ZHOU Xian-liang, HUA Jie. Effects of reinforcement shape and distribution on mechanical cycle performance in Al composites[J]. Materials Review, 2009,23(z2): 541−544.

[14] 廖焕文, 徐志锋, 余 欢, 王振军. 纤维预热温度对真空气压浸渗连续SiCf/Al复合材料致密度和力学性能的影响[J]. 中国有色金属学报, 2014, 24(9): 2264−2271. LIAO Huan-wen, XU Zhi-feng, YU Huan, WANG Zhen-jun. Effects of fiber preheating temperature on density and mechanical properties of continuous SiCf/Al composites manufactured by vacuum pressure infiltration[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2264−2271.

[15] 许久海, 徐志锋, 王振军, 余 欢. 连续纤维增强铝基复合材料制备技术研究进展[J]. 铸造技术, 2010, 31(12): 1667−1670. XU Jiu-hai, XU Zhi-feng, WANG Zhen-jun, YU Huan. Progress in research on fabrication of continuous fiber reinforced aluminum matrix composites[J]. Foundry Technology, 2010,31(12): 1667−1670.

[16] 谢 薇. 三维碳纤维增强镁基复合材料残余应力的研究[D].上海: 上海交通大学, 2011. XIE Wei. Study on the residual stress of 3D-Cf/Mg composites[D]. Shanghai: Shanghai Jiao Tong University, 2011.

(编辑 李艳红)

Effects of braiding structures on microstructure and mechanical properties of 3D-Cf/Al composites

ZHOU Zhen-zhen, XU Zhi-feng, YU Huan, WANG Zhen-jun

(National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology,Nanchang Hangkong University, Nanchang 330063, China)

The vacuum pressure infiltration was performed for 3D-Cf/Al composites of the carbon fiber, the performs are 3D five-direction and 3D orthogonal braiding structures. The effects of braiding structures on microstructure and mechanical properties of 3D-Cf/Al composites were studied. The results show that the braiding structures have significant effects on the microstructure and mechanical properties of 3D-Cf/Al composites. The average densities of 3D five-direction and 3D orthogonal braided composites are 97.7% and 98.3%, respectively. There are a small number of holes and porosities between the beams in 3D five-direction braided composites, while 3D orthogonal braided composites exist a little fiber aggregate defects. The tensile strength, tensile modulus and Poisson ratio of 3D five-direction braided composites are higher than those of 3D orthogonal braided composites. Both of their average tensile strength are 753.5 MPa and 644.1 MPa, tensile modulus are 194 GPa and 150 GPa, Poisson ratios are 0.89 and 0.04, respectively. In addition, bending strength and flexural modulus of 3D five-direction braided composites are lower than 3D orthogonal braided composites significantly. Both of their average bending strength are 931.8MPa and 1010.3 MPa, the flexural modulus are 134.2 GPa and 154.6 GPa, respectively. The mechanical properties of 3D-Cf/Al composites are determined by their designed braiding structure of perform.

3D-Cf/Al composites; microstructure; mechanical property; vacuum pressure infiltration

Project(51365043) supported by the National Natural Science Foundation of China; Project (20151BAB206039) supported by the Natural Science Foundation of Jiangxi Province, China;Project (GF201101004) supported by the National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology Aviation Technology, Key Laboratory of Aerospace Materials Hot Working Processing Technology of China

date: 2015-05-06; Accepted date: 2015-11-08

XU Zhi-feng; Tel: +86-791-86453167; Fax: +86-791-86453167; E-mail: xu_zhf@163.com

TB333

A

1004-0609(2016)-04-0773-09

国家自然科学基金资助项目(51365043);江西省自然科学基金资助项目(20151BAB206039);轻合金加工科学与技术国防重点学科实验室和航空材料热加工技术航空科技重点实验室联合资助项目(GF201101004)

2015-05-06;

2015-11-08

徐志锋,教授;电话:0791-86453167;传真:0791-86453167;E-mail: xu_zhf@163.com