半固态高硅铝合金的热力学模拟

方 亮,陈志国, ,白月龙,张洪博,张海筹(. 中南大学 材料科学与工程学院,长沙 40083;. 湖南人文科技学院 机电工程系,娄底 47000;3. 北京有色金属研究总院,北京 00088;4. 湖南文昌科技有限公司,娄底 47000)

半固态高硅铝合金的热力学模拟

方 亮1,陈志国1, 2,白月龙3, 4,张洪博1,张海筹2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 湖南人文科技学院 机电工程系,娄底 417000;

3. 北京有色金属研究总院,北京 100088;

4. 湖南文昌科技有限公司,娄底 417000)

采用基于CALPHAD法的热力学模拟对Al-xSi-yCu-zMg半固态高硅铝合金进行合金成分的优化设计。实验以元素Si、Cu、Mg为因变量,对Al-Si-Cu-Mg四元高硅铝合金进行热力学模拟,并用DSC测试分析验证模拟结果,对合金成分进行了优化。结果表明:Cu、Mg是合金设计的两个关键元素,能显著影响液相体积分数对温度的敏感度以及温度间隔,而Si元素对其影响较小。结合半固态合金热力学设计判据,Al-17Si-4.5Cu-1.5Mg、Al-17Si-5Cu-1Mg和Al-17Si-4Cu-2Mg是较理想的半固态触变成形用高硅铝合金。

高硅铝合金;CALPHAD方法;半固态触变成形

金属半固态触变成形是一种新型近净成形工艺,可以实现复杂零件的成形。与传统铸造相比,触变成形后的零件具有更加优异的机械性能,而与锻造技术比成形力小,可大大提高模具的使用寿命[1−3]。然而现阶段触变成形还局限于传统铸造铝合金,无法满足工业生产对材料性能多样性的需求。新近研究结果表明[4−6],含高硅的过共晶铝硅合金具有耐磨性好、热膨胀系数低以及耐蚀性和铸造性能好的独特优点,可广泛应用于汽车、航空航天等领域。近年来,国内外对铝硅合金的半固态触变性成分设计以及成分对合金组织性能的影响等方面作了大量的研究,LIU等[7]分别分析了元素Cu、Si对合金A356与合金2014触变性的影响,ATKINSON等[8]对Al-Si-Cu系合金进行了较系统的触变性研究,FARKOOSH等[9]采用热力学方法对Al-7Si-(0~1Ni)-0.5Cu-0.35Mg合金进行了相组成分析以及各相对合金性能的影响,SALLEH等[10]采用热力学模拟方法分析了元素Mn、Fe对半固态A319铝合金的影响,优化了合金成分。但迄今为止,研究对象还局限于Si含量较低的亚共晶铝硅合金,对过共晶铝硅合金的触变性研究甚少。热力学模拟[11]不仅可以缩短研究周期,并能有效实现半固态触变性合金成分的优化设计。

本文作者以 Al-Si-Cu-Mg四元系合金为研究对象,基于CALPHAD方法模拟合金在不同成分下的半固态触变性,对理想的半固态触变成形用高硅铝合金优化设计进行成功探索。

1 基本原理和方法

热力学模拟平衡条件下相组成的理论基础是吉布斯自由能最小原理,而非平衡条件下的凝固过程则是基于Scheil-Gulliver模型来分析[12−13]。

平衡凝固下,溶质浓度和固相分数的变化遵循杠杆定律,两者的关系可以表示为[14]

式中:k表示溶质浓度和溶液浓度比例系数;0c为合金液的初始浓度;fs为合金的固相分数。对式(1)进行变形可得:

式中:Tl、Ts分别表示平衡凝固下液相线和固相线温度。

非平衡凝固下,溶质浓度和固相分数的关系可以用Scheil-Gulliver模型来描述,该模型的假设条件是:①固相中的溶质扩散小到可以被忽略;②液相中的溶质扩散非常快,足以发生完全扩散。在此基础上,式(1)和(2)可以分别表示为

Scheil-Gulliver模型在应用于多元系合金时有严格的制约条件,为了使热力学模拟具有普适性和精确性,提出了 CALPHAD方法[15−16],该法是在 Scheil-Gulliver模型的基础上综合考虑平衡条件下的作用,并通过实验数据进行修正而得到的热力学模型。

在对半固态触变合金成分进行优化设计之前,先对不同成分下的合金进行热力学评估,液相体积分数对温度的敏感度dfL/dT和温度间隔ΔT是半固态触变合金优化设计的两个重要参量。dfL/dT表示液相体积分数−温度曲线的斜率值,反映了温度对于液相体积分数的影响;ΔT表示液相体积分数在某范围内所对应的温度区间。半固态合金设计的主要分析项目包括[17−19]:①液、固相线之间的凝固温度间隔ΔTS/L;②液相体积分数在0.3~0.5范围内的工艺温度间隔ΔT0.3/0.5;③液相体积分数在0.4处的敏感度(dfL/dT)f=0.4。研究表明,半固态触变成形用合金成分热力学设计判据是[20−22]:液相体积分数敏感度(dfL/dT)f=0.4应小于0.025 K−1,凝固温度间隔应满足 30K≤ΔTS/L≤150K,而液相体积分数在0.3~0.5范围内的工艺温度间隔ΔT0.3/0.5不能太小,一般大于10 K。

2 实验

本实验中主要是通过分析元素Si、Cu和Mg对四元系Al-Si-Cu-Mg半固态高硅铝合金触变性的影响来优化半固态触变合金的成分。合金设计以A390铝合金作为参考合金,其主要成分为 Al-17Si-4.5Cu-0.55Mg(质量分数,%)。这是由于A390具有耐磨性好、热膨胀系数低以及良好的耐蚀性和铸造性能等优点,是一种应用广泛且极具代表性的高硅铝合金。在分析Si的影响时,设计四元合金系Al-4.5Cu-0.55Mg-xSi,x含量为12%~30%(质量分数,下同),根据CALPHAD方法模拟出该系列合金下的液相体积分数−温度关系曲线;在分析Cu、Mg的影响时,分别设计了四元合金系Al-17Si-0.55Mg-yCu和Al-17Si-4.5Cu-zMg,其中y、z含量均为0~10%,用同样方法模拟出对应合金系下的液相体积分数−温度关系曲线。最后分析热力学模拟所得结果,由半固态合金设计判据得到适合于半固态触变成形的合金成分。

为了检验热力学模拟结果,比较了基于CALPHAD方法模拟与通过DSC测试所得到的液相体积分数−温度曲线,分析合金选取热力学模拟下较理想的半固态新合金,DSC测试合金采用纯Mg、纯Al、中间合金Al-20Si和Al-50Cu配比熔炼得到;测试设备为Dupont 910分析仪,加热和冷却速率均为10 K/min,样品为约10 mg的粉末。最后对测试后的加热和冷却曲线进行积分换算得到液相体积分数−温度关系曲线[23]。

3 结果与讨论

3.1 合金元素对液相体积分数−温度曲线的影响

3.1.1 Si元素的影响

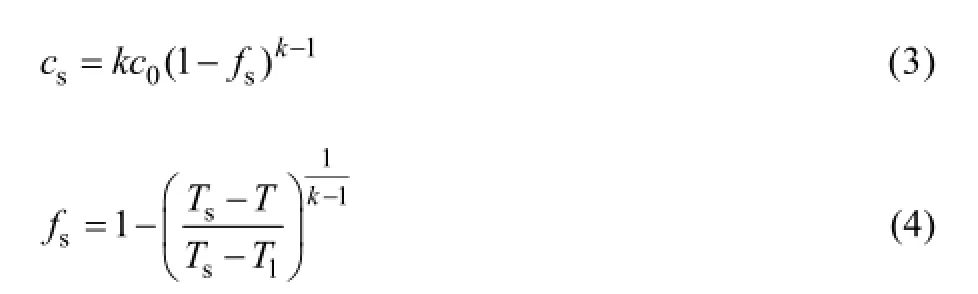

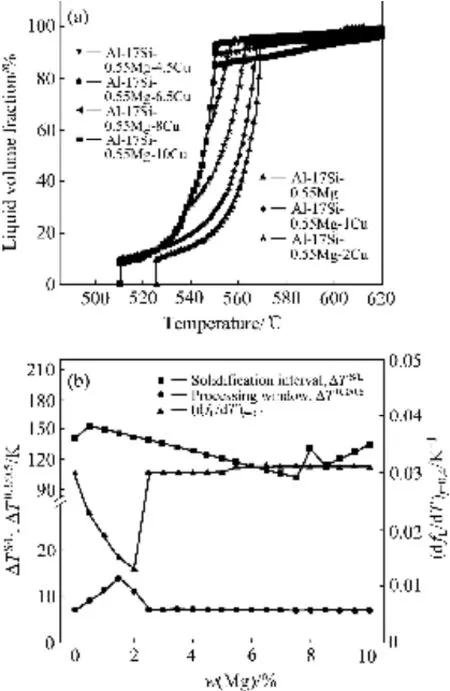

为了分析Si元素对合金触变性的影响,简化设计了Al-4.5Cu-0.55Mg-xSi四元合金,x为12%~30%。采用CALPHAD方法得到合金在不同Si含量下的热力学模拟结果,如图1所示。图1(a)所示为液相体积分数−温度关系曲线,由图1(a)可知,随着Si含量的变化,曲线在低液相体积分数区间内基本趋于一致,也即不同Si含量对合金的液相体积分数敏感度影响很小。

图1(b)所示为四元合金系Al-4.5Cu-0.55Mg-xSi在Si含量为12%~30%范围内的凝固温度间隔ΔTS/L、工艺温度间隔ΔT0.3/0.5和液相体积分数敏感度(dfL/dT)f =0.4的变化曲线。由图1(b)可知,(dfL/dT)f =0.4随Si含量增加无明显变化,变化范围为0.022~0.025 K−1。ΔT0.3/0.5随Si含量的增加有增大的趋势,但变化很小,其值从开始的8.7K增加为9.56 K。而ΔTS/L却与Si含量呈一种近线性增长的关系,对应值从初始的70 K变为333.1 K。

对于Al-4.5Cu-0.55Mg-xSi四元过共晶铝硅合金,在不同的Si含量下,其液相体积分数敏感度和工艺温度间隔的变化均很小,而凝固温度间隔呈近线性增长。根据半固态合金热力学设计判据可知,通过改变 Si含量不能有效改善合金的半固态触变性。这是由于温度较低时,只有晶界处的共晶相发生溶解,Si含量较大的初晶硅相不会溶解,因而Si含量的变化对合金的触变性影响很小。

图1 不同Si含量时合金的热力学模拟结果Fig. 1 Thermodynamic simulation results of alloys with different amounts of Si: (a) Curves of liquid volume fraction vs temperature;(b) Changing curves of ΔTS/L,ΔT0.3/0.5and (dfL/dT)f =0.4

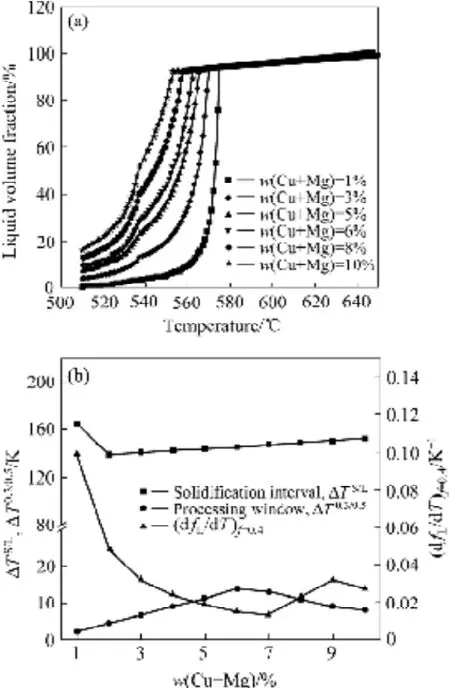

图2 不同Cu含量时合金的热力学模拟结果Fig. 2 Thermodynamic simulation results of alloys with different amounts of Cu: (a) Curves of liquid volume fraction vs temperature; (b) Changing curves of ΔTS/L,ΔT0.3/0.5and (d fL/dT)f =0.4

3.1.2 Cu元素的影响

为了分析Cu元素对合金触变性的影响,设计了Al-17Si-0.55Mg-yCu四元合金,y为 0~10%。用CALPHAD方法得到合金在不同Cu含量下的热力学模拟结果,如图2所示。图2(a)所示为液相体积分数−温度关系曲线。由图2可知,随Cu含量的增加,液相体积分数−温度曲线逐渐变得没那么陡峭,即(dfL/dT)f =0.4变小。

图2(b)所示为四元合金系Al-17Si-0.55Mg-yCu在Cu含量为0~10%范围内的凝固温度间隔ΔTS/L、工艺温度间隔ΔT0.3/0.5和液相体积分数敏感度(dfL/dT)f =0.4的变化曲线。由图2(b)可知:(dfL/dT)f =0.4随Cu含量的增加而逐渐减小,减小幅度开始较加,然后随Cu含量的增大逐渐变小,终值约为0.01 K−1。ΔT0.3/0.5随Cu含量的上升而呈近线性的增长,其值从2.38 K增大为20.98 K。而ΔTS/L也随Cu含量的增加而增大,在加入 1%Cu时增长幅度最大,由不含Cu时的79 K增长为130.5 K;继续加入Cu,ΔTS/L以一种线性方式增长,增长幅度相比变小。

由以上热力学模拟结果知,加入Cu能增大合金的工艺温度间隔,并使得液相体积分数敏感度减小。根据半固态合金热力学设计判据可知:Cu可以有效改善合金半固态触变成形性,但过量Cu会使得固液温度间隔变大,易于产生热裂并使后凝固的液态合金流动性变坏。通过比较不同合金成分下的各参量,得出较合理的半固态合金成分为Al-17Si-(5~6)Cu-0.55Mg。

3.1.3 Mg元素的影响

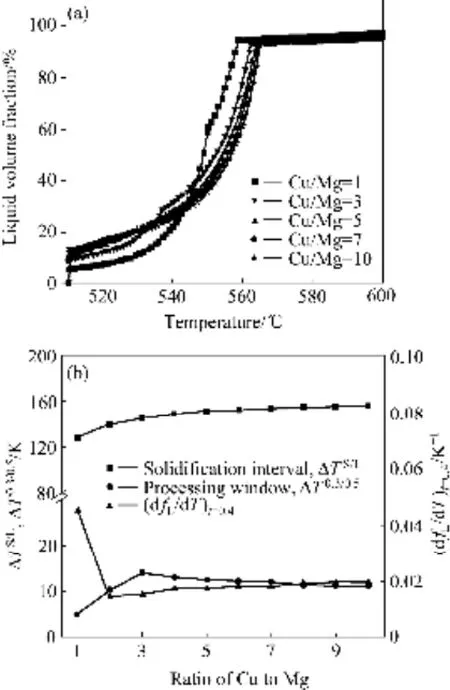

为了研究Mg元素对合金触变性的影响,设计了Al-17Si-4.5Cu-zMg四元合金,z含量在0~10%之间。采用CALPHAD方法得到合金在不同Mg含量下的热力学模拟结果如图3所示。图3(a)所示为液相体积分数−温度关系曲线。由图3(a)可知,随着Mg的加入,曲线在液相体积分数为0.4处的斜率先逐渐减小,然后又随Mg含量的增加有上升的趋势;Mg含量大于5%时,曲线基本重合,也即(dfL/dT)f =0.4不再随着Mg含量的改变而发生变化。

图3(b)所示为合金系Al-17Si-4.5Cu-zMg在Mg含量由0%增加至10%时凝固温度间隔ΔTS/L、工艺温度间隔ΔT0.3/0.5和液相体积分数敏感度(df/dT)=的

Lf0.4变化曲线。从图3(b)可以看出,Mg含量对ΔT0.3/0.5的影响较小,当镁含量为0~10%时,ΔT0.3/0.5在Mg含量为1.5%时取得最大值13.78 K;当Mg含量从0%增加到2%时,(dfL/dT)f =0.4从0.034 K−1降至0.015 K−1;然后该值随Mg含量的增加又增加,当Mg含量为2.5%时,(dfL/dT)f =0.4为0.034 K−1。当Mg含量再增加时,曲线逐渐变得平坦,其值基本不随Mg含量发生变化。Mg含量对ΔTS/L的影响较大,当加入0.5%Mg时,其值与不含Mg元素的合金比增加了11.5 K,为151.8 K。而当Mg含量从0.5%增加到7.5%时,ΔTS/L的值则逐渐减小为73.7 K;当Mg含量继续增加到10%时,其值又增加为106.8 K。

图3 不同Mg含量时合金的热力学模拟结果Fig. 3 Thermodynamic simulation results of alloys with different amounts of Mg: (a) Curves of liquid volume fraction vs temperature; (b) Changing curves ofΔTS/L,ΔT0.3/0.5and(dfL/dT)f =0.4

据以上热力学模拟结果知,加入合适的Mg可以使得合金具有较低的液相体积分数敏感度和较宽的工艺温度间隔,因而可以通过调整合金中的Mg含量达到半固态成分的优化设计。由半固态合金热力学设计判据,最终得到比较理想的半固态触变成形合金成分为Al-17Si-4.5Cu-(1~2)Mg。

3.1.4 Al-Si-Cu-Mg四元系合金中 Cu与 Mg的综合分析

在Al-Si-Cu-Mg系合金中,由于Si不能有效改善合金的半固态触变性,故后面的讨论中Si含量设为定值17%。而改变Cu、Mg的含量则可以实现半固态合金成分的优化设计,且Cu、Mg可以与Al生成Mg2Si、CuAl2和Q相(Cu2Mg8Si6Al5),能够提高合金的强度,但过高的Cu、Mg含量也会降低合金的塑性、韧性和耐腐蚀性,其加工性能也会变差。为了使Cu、Mg含量更加合理,本文作者进一步综合探讨了Si恒为17% 时Cu与Mg在Al-Si-Cu-Mg四元系金中的影响。主要从Cu与Mg质量比和Cu+Mg含量这两个参数来进行分析,先讨论分析得到Cu与Mg质量比为3,Cu+Mg含量不同下的热力学模拟结果如图4所示。图4(a)所示为 Al-17Si-xMg-yCu四元系合金的液相体积分数−温度关系曲线,而图4(b)则是参量ΔTS/L、ΔT0.3/0.5和(dfL/dT)f =0.4在不同Cu+Mg含量下的变化曲线。从图 4(b)中可以看出,ΔTS/L的变化并不大,仅在开始阶段有一定的减小,而后,随 Cu+Mg含量增加而呈缓慢增大的趋势。ΔT0.3/0.5在开始阶段随Cu+Mg的含量增加而增大,当Cu与Mg含量为6%时,取得最大值13.75 K;随Cu与Mg含量的增加而缓慢减小,当Cu与Mg含量10%时,其值减小到7.96 K。当Cu与Mg含量在1%~7%时,(dfL/dT)f =0.4是逐渐减小的,下降趋势由快到慢,在Cu与Mg含量为7%时取得最小值0.013 K−1;其值随着Cu与Mg含量的增加而增大,当Cu与Mg含量为10%时其值为0.027 K−1。

在此基础上,分析计算得到Cu与Mg含量为6%,Cu与Mg质量比不同下的热力学模拟结果如图5所示,其中图5(a)所示为Al-17Si-xMg-yCu四元系合金的液相体积分数−温度关系曲线,图5(b)所示为各参量ΔTS/L、ΔT0.3/0.5和(df/dT)在不同Cu与Mg质

Lf=0.4量比下的变化曲线。从图5(b)可以看出,随着Cu与Mg质量比增加,ΔTS/L是逐渐增大的,增大趋势由快到慢,最后趋于平稳。ΔT0.3/0.5在开始阶段随着Cu与Mg质量比增加而增大,当w(Cu)/w(Mg)=3时,取得最大值13.78 K;然后随Cu与Mg质量比的增大而缓慢减小,当Cu+Mg含量为10%时,其值减小为11.02 K。(dfL/dT)f=0.4在开始阶段是逐渐下降,在 Cu与Mg质量比为2时,取得最小值0.014 K−1,后该值随w(Cu)/w(Mg)比增加而缓慢增大最后趋于平稳,其值为0.019 K−1。

根据半固态成分热力学设计判据可知,Al-17Si-xCu-yMg合金中元素Cu和Mg应该满足关系:Cu与Mg含量在5%~8%之间,Cu与Mg质量比为2~5。综合考虑合金的机械性能,最终得到几种较为理想的半固态新合金成分为 Al-17Si-4.5Cu-1.5Mg、Al-17Si-5Cu-1Mg、Al-17Si-4Cu-2Mg。

图5 当Cu+Mg含量为6%、Cu/Mg比不同时合金的热力学模拟结果Fig. 5 Thermodynamic simulation results of alloys with different ratios of Cu to Mg (mass fraction of Cu+Mg is 6%): (a) Curves of liquid volume fraction vs temperature;(b) Changing curves of ΔTS/L,ΔT0.3/0.5and(df/dT)Lf=0.4

3.2 对比分析热力学模拟结果与DSC测试结果

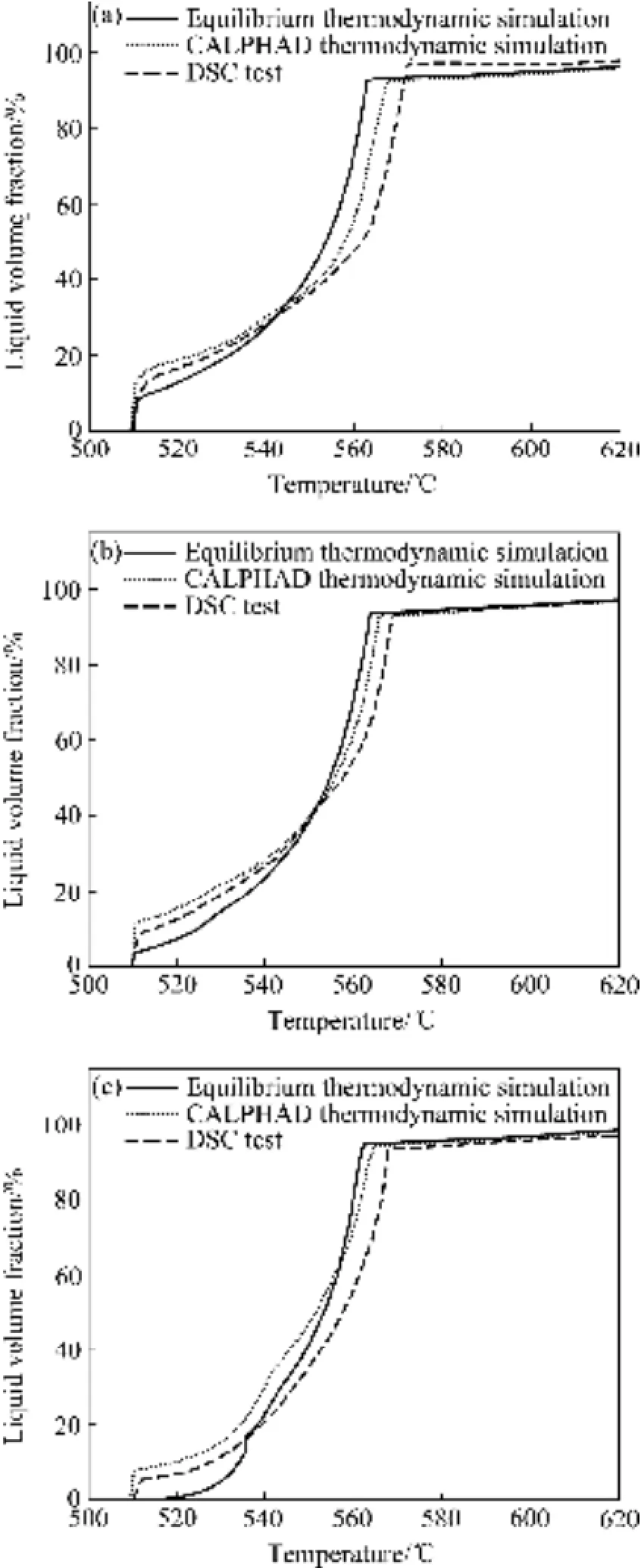

图 6所示为不同合金在热力学模拟下的曲线和DSC曲线对比图,合金为热力学模拟结果所得较理想的半固态合金。分析各对比图可知:在开始阶段,各图中的DSC曲线皆介于热力学模拟CALPHAD曲线和平衡曲线之间。在液相体积分数大于0.3时,图6(a)中热力学模拟CALPHAD曲线介于平衡曲线与DSC曲线之间。由图6(b)可知,热力学模拟CALPHAD曲线先是高于平衡曲线与DSC曲线,然后又介于两者之间。图6(c)中CALPHAD曲线先是略高于平衡曲线,后介于平衡曲线与 DSC曲线之间,但就变化趋势来看,CALPHAD曲线更接近于DSC曲线。在液相体积分数大于 0.9后,各图中热力学模拟平衡曲线与CALPHAD曲线基本重合,而DSC曲线在图6(a)中要稍高于模拟曲线,在图6(b)中基本重合,而在图6(c)中则稍低于模拟曲线。综合来看,CALPHAD模拟曲线与DSC测试曲线在液相体积分数为0.3~0.5的范围内变化趋势相似,具有较好的一致性,验证了采用CALPHAD技术对半固态触变成形合金成分进行优化设计具有科学性。

图6 不同合金在热力学模拟下的曲线和DSC曲线Fig. 6 Liquid volume fraction vs temperature from thermodynamic simulation and DSC test for different alloys: (a) Al-17Si-4.5Cu-1.5Mg; (b) Al-17Si-5Cu-1Mg; (c) Al-17Si-4Cu-2Mg

4 结论

1) Si可以增加合金的凝固温度间隔,但对合金的工艺温度间隔和液相体积分数敏感度影响很小。

2) Cu可以增加合金的凝固温度间隔和工艺温度间隔,并使液相体积分数−温度曲线在液相体积分数为0.4时,斜率变小,即敏感度值减小。

3) 当加入少量Mg时,凝固温度间隔和工艺温度间隔都会增大,液相体积分数敏感度值减小;随着Mg含量增加,敏感度值会逐渐增大并达到一个最大值后趋于稳定,工艺温度间隔减小到一个最小值也趋于稳定,而凝固温度间隔则随Mg的增加而逐渐减小。

4) 根据 CALPHAD方法下的热力学模拟结果,加入合适的元素Cu和Mg可以有效改善合金的触变性。由半固态触变成形合金设计的判据可知:对于Al-xSi-yCu-zMg四元合金系,在Si含量恒为17%时,较为理想的半固态合金触变成形的合金有 Al-17Si-4.5Cu-1.5Mg、Al-17Si-5Cu-1Mg和Al-17Si-4Cu-2Mg。

REFERENCES

[1] SUERY M, KAPRANOS P, ATKINSON H V, YOUNG K P. Semi-solid processing of alloys[M]. Berlin: Springer, 2010.

[2] 曹富荣, 管仁国, 陈礼清, 赵占勇, 任 勇. 二次加热过程中半固态 AZ31镁合金的显微组织演变[J]. 中国有色金属学报,2012, 22(1): 7−14. CAO Fu-rong, GUAN Ren-guo, CHEN Li-qing, ZHAO Zhan-yong, REN Yong. Microstructure evolution of semisolid AZ31 magnesium alloy during reheating process[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 7−14.

[3] FULORIA D, LEE P D. An X-ray microtomographic and finite element modelling approach for the prediction of semi-solid deformation behaviour in Al-Cu alloys[J]. Acta Materialia, 2009,57(18): 5554−5562.

[4] 窦玉海, 刘 永, 刘延斌, 夏庆兵, 徐 菲. 机械合金化结合热压制备高硅铝合金的组织及性能[J]. 粉末冶金材料科学与工程, 2013, 18(4): 566−571. DOU Yu-hai, LIU Yong, LIU Yan-bin, XIA Qing-bing, XU Fei. Microstructures and properties of high-silicon aluminum alloys fabricated by mechanical alloying and hot pressing[J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(4): 566−571.

[5] CUI C, SCHUILZ A, EPP J, ZOCH H W. Deformation behavior of spray-formed hypereutectic Al-Si alloys[J]. Journal of Materials Science, 2010, 45(10): 2798−2807.

[6] HERMAT-ARDAKAN A, LIU X, AJERSCH F, CHEN X G. Wear behaviour of hypereutectic Al-Si-Cu-Mg casting alloys with variable Mg contents[J]. Wear, 2010, 269(9): 684−692.

[7] LIU D, ATKISON H V, JONES H. Thermodynamic prediction of thixoformability in alloys based on the Al-Si-Cu and Al-Si-Cu-Mg system[J]. Acta Materialia, 2005, 53(14):3807−3819.

[8] ATKINSON H V, LIU D. Development of high performance aluminum alloys for thixoforming[C]// Proceeding of the 7th International Conference on Semi-Solid Processing of Alloys and Composites. Tsukuba, Japan, 2002: 51−56.

[9] FARKOOSH A R, JAVIDANI M, HOSEINI M, LAROUCHE D,PEKGULERYUZ M. Phase formation in as-solidified and heat-treated Al-Si-Cu-Mg-Ni alloys: Thermodynamic assessment and experimental investigation for alloy design[J]. Journal of Alloys and Compounds, 2013, 551: 596−606.

[10] SALEH M S, OMAR M Z, SYARIF J, ABDULRAZAQ M N. Thermodynamic modelling on the mutual effect of copper,manganese and iron addition in Al-Si-Cu for semisolid processing[J]. Journal of Asian Scientific Research, 2012, 2(11): 614−619.

[11] 陈志国, 李世晨, 刘祖耀, 郑子樵. 微合金化 Al-4.0Cu-0.3Mg合金时效初期微结构演变的计算机模拟[J]. 中国有色金属学报, 2004, 14(8): 1274−1280. CHEN Zhi-guo, LI Shi-chen, LIU Zu-yao, ZHENG Zi-qiao. Computer simulation of microstructural evolution of microalloyed Al-4.0Cu-0.3Mg alloys[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(8): 1274−1280.

[12] GUO Z, SAUNDERS N, MIODOWNIK A P, SCHILLE J P. Modelling of materials properties and behaviour critical to casting simulation[J]. Materials Science and Engineering A,2005, 413: 465−469.

[13] 姜 敏, 陈乐谊, 庞 威, 邱爱涛, 鲁雄刚, 李重河. Al-Cr-Mn体系的热力学模拟[J].中国有色金属学报, 2011,21(4): 856−863. JIANG Min, CHEN Le-yi, PANG Wei, QIU Ai-tao, LU Xiong-gang, LI Chong-he. Thermodynamic modeling of Al-Cr-Cu system[J]. The Chinese Journal of Nonferrous Metals,2011, 21(4): 856−863.

[14] SOLEK K, KUZIAK R M, KARBOWNICZEK M. The application of thermodynamic calculations for the semi-solid proccessing design[J]. Archives of Metallurgy and Materials, 2007, 52(1): 25−32.

[15] LUKAS H L, FRIES S G, SUNDMAN B. Computational thermodynamics: the Calphad method[M]. Cambridge: Cambridge University Press, 2007.

[16] 王翠萍, 刘兴军, 马云庆, 大沼郁雄, 貝沼亮介, 石田清仁. Cu-Ni-Sn三元系相平衡的热力学计算[J]. 中国有色金属学报,2005, 15(11): 1848−1853. WANG Cui-ping, LIU Xing-jun, MA Yun-qing, OHNUMA I,KAINUMA R, ISHIDA K. Thermodynamic calculation of phase equilibria in Cu-Ni-Sn ternary system[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(11): 1848−1853.

[17] ATKINSON H V. Alloys for semi-solid processing[C]// Solid State Phenomena, 2013, 192: 16−27.

[18] CAMACHO A M, ATKINSON H V, KAPRANOS P, ARGENT B B. Thermodynamic predictions of wrought alloy compositions amenable to semi-solid processing[J]. Acta Materialia, 2003,51(8): 2319−2330.

[19] HEKMAT-ARDAKAN A, AJERSCH F. Thermodynamic evaluation of hypereutectic Al-Si(A390) alloy with addition of Mg[J]. Acta Materialia, 2010, 58(9): 3422−3428.

[20] KAZAKOW A A. Alloy compositions for semi-solid forming[J]. Advanced Materials and Process, 2000, 3(2): 31−34.

[21] LIU Y Q, FAN Z, PATEL J. Thermodynamic approach to aluminum alloy design for semisolid metal processing[C]// Proceeding of the 7th S2P Advanced Semi-Solid Processing of Alloys and Composites. Tsukuba: National Institute of Advanced Industrial Science and Technology, 2002: 599−604.

[22] LIU D, ATKINSON H V, JONES H. MTDATA thermodynamic prediction of suitability of alloys for thixoforming[C]// Proceedings of the 8th International Conference on Semi-Solid Processing of Alloys and Composites. Limassol, Cyprus, 2004: 8−13.

[23] BIROL Y. Solid fraction analysis with DSC in semi-solid metal processing[J]. Journal of Alloys and Compounds, 2009, 486(1): 173−177.

(编辑 龙怀中)

Thermodynamic simulation of high silicon aluminum alloys for semi-solid processing

FANG Liang1, CHEN Zhi-guo1, 2, BAI Yue-long3, 4, ZHANG Hong-bo1, ZHANG Hai-chou2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Department of Mechanical and Electrical Engineering,Hunan University of Humanities Science and Technology, Loudi 417000, China;3. Beijing General Research Institute for Nonferrous Metals, Beijing 100088, China;4.Hunan Wenchang Technology Company Limited, Loudi 417000, China)

The thermodynamic simulation based on CALPHAD method was applied to optimize the high silicon aluminum alloys Al-xSi-yCu-zMg for semi-solid thixoforming. This simulation was performed with three parameters Si,Cu and Mg, and the results were analyzed and compared with the DSC test, and then, the semi-solid alloys were optimized. The results show that Cu and Mg are two key elements for alloys design and can notably affect liquid volume fraction vs temperature sensitivity and temperature interval, while Si has little effect on these two parameters. Considering the criterion of alloys design, some new optimal alloys for semi-solid processing are available: Al-17Si-4.5Cu-1.5Mg, Al-17Si-5Cu-1Mg and Al-17Si-4Cu-2Mg.

high-silicon aluminum alloy; CALPHAD method; semi-solid thixoforming

Project(51011120052) supported by the National Natural Science Foundation of China; Project (2015DFA51230) supported by the International Science and Technology Cooperation Projects

date: 2015-07-22; Accepted date: 2015-12-10

CHEN Zhi-guo; Tel: +86-738-8325517; E-mail: zgchen@mail.csu.edu.cn

TG113.14

A

1004-0609(2016)-04-0715-08

国家自然科学基金资助项目(51011120052);国际科技合作资助项目(2015DFA51230)

2015-07-22;

2015-12-10

陈志国,教授,博士;电话:0738-8325517;E-mail: zgchen@mail.csu.edu.cn