B4C/2009Al复合材料的高周疲劳性能研究

纪 强,王 娜,栾运加,马 涛

(1 抚顺化工机械设备制造有限公司,辽宁抚顺 113122;2 山东华鲁恒升化工股份公司,山东德州 253000)

B4C/2009Al复合材料的高周疲劳性能研究

纪强1,王娜1,栾运加2,马涛2

(1 抚顺化工机械设备制造有限公司,辽宁抚顺 113122;2 山东华鲁恒升化工股份公司,山东德州 253000)

摘要:本研究采用体积分数为17%的碳化硼颗粒(B4C)增强 2009Al 复合材料,然后进行热挤压加工(挤压比为 90∶1)。对复合材料室温下高周疲劳性能进行了测试,同时通过分析疲劳断口、观察微观结构深入研究其失效机理。

在拉-压循环载荷条件下测试了 B4C/2009Al 复合材料的高周疲劳性能。B4C/2009Al 复合材料的疲劳破坏机制为:微裂纹主要萌生于试样表面划痕和 B4C 与 Al 之间界面的脱粘;微裂纹萌生后首先在基体中扩展,当微裂纹遇到 B4C 颗粒时,裂纹发生偏折或者停止;随着微裂纹继续扩展,裂纹尖端塑性区变大,B4C 颗粒断裂和 B4C与基体界面的脱粘增多;最后,微裂纹不断扩展聚集造成了B4C/2009Al复合材料最终断裂。

关键词:B4C/2009Al复合材料,B4C颗粒,疲劳断口,裂纹扩展,疲劳裂纹萌生

疲劳和断裂是引起材料失效的最主要的原因。在工程应用中很多构件都会发生疲劳破坏,很容易造成重大事故,给人的生命安全和国家财产造成巨大损失,危害性非常大[1]。因此,材料的疲劳性能引起了大家的关注,大量的学者从力学、材料及工艺等方面展开试验研究[2]。

众所周知,颗粒的加入使材料的硬度、耐摩擦性能、抗蠕变性能、强度都有了很明显的改善,而且制备的复合材料展现出各向同性的性能,复合材料的制备同样可以使用已成熟的各种制备技术。因此金属基复合材料已成为可代替传统材料应用在航天领域的候选者。从19世纪中叶开始,其疲劳性能开始受到大家的关注[3]。在随后的时间里,人们在疲劳机理的认识、疲劳寿命的预测和抗疲劳设计技术等方面有了很大的进步。但是疲劳断裂不仅与材料本身的缺陷有关,还受应用环境、载荷变动等影响,疲劳断裂问题变得非常复杂,还需要不断地深入研究[4]。

1疲劳的概念

1.1疲劳的定义

金属机件或构件在变动应力和应变长期作用下,由于累计损伤而引起的断裂现象称为疲劳[5-6]。按疲劳破坏循环次数的多少将疲劳分为两类:(1)高周疲劳。作用在材料上的载荷比较低,材料失效前经历的循环次数一般高于104~105次。(2)低周疲劳。作用在材料上的载荷比较高,材料失效前经历的循环次数一般低于104~105次。

1.2实验材料

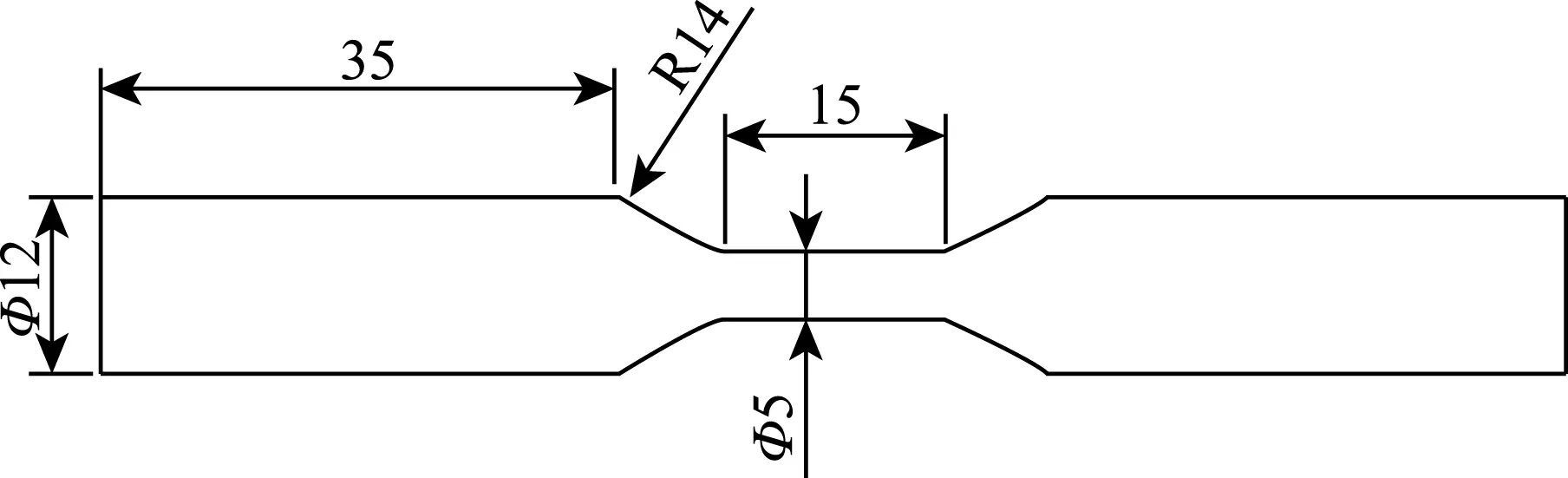

研究采用的材料为B4C/Al复合材料,其中增强体为B4C颗粒,B4C颗粒的体积分数为17%,基体选用2009Al合金,成分:Cu为4%,Mg为1.5%,Al为94.5%。高周疲劳试样参照GB 3075-82《金属轴向疲劳试验方法》的要求进行机械加工,如图1所示,圆柱型试样夹持部分直径D=12mm,试样试验段直径d=5mm,试样试验段长度为 15mm。

图1 B4C/2009Al 复合材料疲劳测试试验件

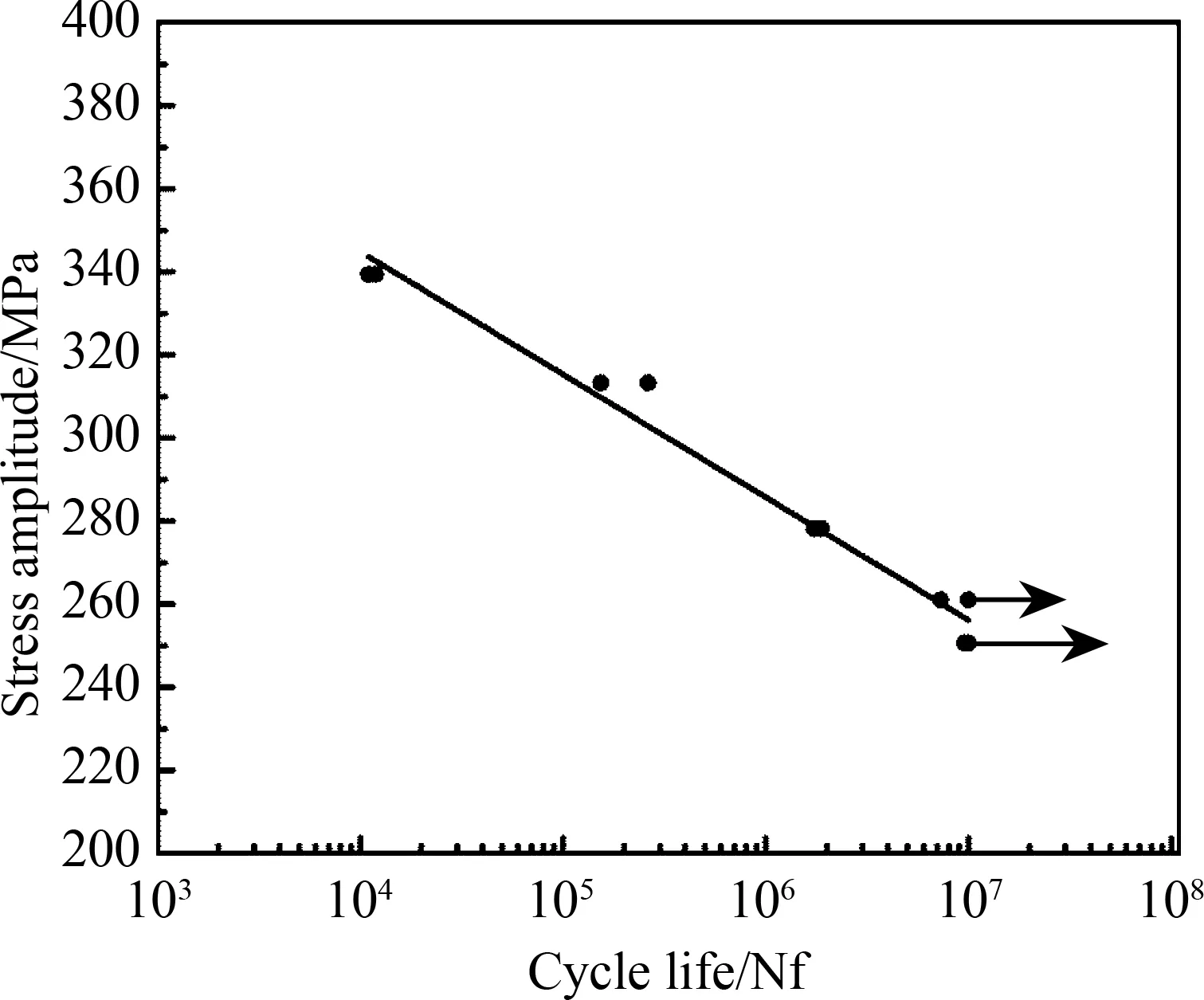

1.3B4C/Al 复合材料S-N曲线

通过实验测得B4C体积分数17%的B4C/2009Al复合材料的S-N曲线如图2所示,由于实验材料的短缺,所以得到的试验数据点有限。从 S-N 曲线中可以看出疲劳试验的应力幅从 245MPa 到 339MPa。当载荷分别为 339MPa、313MPa、278MPa、261MPa、250MPa 时,复合材料相对应的疲劳寿命分别为1.1×104、1.1×105、1.7×106、7.3×106和 9.5×106循环。当应力幅为 245MPa时,材料的疲寿命达到107次循环。疲劳强度占材料屈服强度的 66.2%,占抗拉强度的47.1%。有大量的研究报道,材料的高周疲劳数据分散性比较大,特别是在较低应力水平时。然而在本次试验材料中,相同应力水平下,两次试验的疲劳数据比较一致,这可能是由于材料制备比较优良,缺陷少。

图2 B4C/2009Al 复合材料的S-N曲线

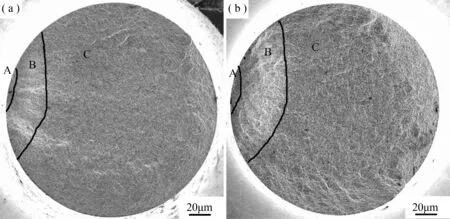

1.4B4C/Al复合材料的断口形貌

为了更好地确定复合材料高周疲劳断裂的机理,在Quanta 600 扫描电子显微镜下观察断裂试样断口[7]。图3是疲劳断口的宏观形貌。其中图3(a)是材料经历 153757 次循环失效后的断口照片,图3(b)是材料经历 9546233 次循环失效后的断口照片。由图可以看出疲劳断口的形貌分为三个明显的区域,三个区域分别为裂纹萌生区(A)、裂纹稳定扩展区(B)和裂纹快速断裂区(C)。由图3我们可以明显地看出,A、B区域与C区域相比非常小。对比图3中(a)和(b)图我们可以看出,(b)图中A、B区域和(a)图中相比有明显增大,其疲劳寿命也同样较高。因为碳化硼和铝弹性模量差别很大,因此塑性变形过程中应力集中是难以避免的。在材料疲劳测试中,尽管疲劳载荷低于材料的屈服强度,但是在界面处或者增强颗粒的尖角处应力集中程度高,局部应力高于材料的屈服强度,发生微观塑性变形。疲劳测试中,载荷应力水平越高,材料局部微观塑性变形越严重。2009Al 合金属于可加工硬化材料,局部微观塑性变形会改变复合材料内部应力分布,因此不容易变形的区域将承受更大的载荷。换句话说,在疲劳过程中的加工硬化会加大局部的应力集中。在材料疲劳测试中,材料内部应力集中、微观塑性变形和加工硬化之间相互作用,材料所承受的应力水平较高,材料很容易在缺陷处萌生裂纹。因此 A 区域随着应力水平的增加而减小。

图3 SEM宏观照片:(a)经历153757次循环的疲劳断口照片;(b)经历 9546233 次循环的疲劳断口照片

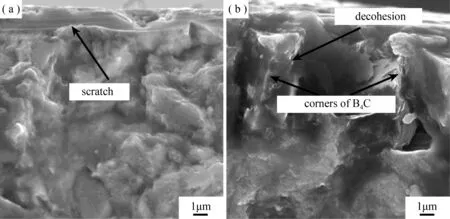

1.5裂纹源

除了裂纹萌生于材料的表面,还有研究报道在 SiC/Al和 Al2O3/Al复合材料高周疲劳中都存在两种其他的裂纹源,一种是在颗粒与基体的界面,另一种是在颗粒的断裂处[8-10]。在本实验B4C/2009Al复合材料的高周疲劳中发现一种以上的情况,如图4所示。由图4(b)可以看出有许多尖角和碳化硼颗粒暴露在靠近试样表面的断口上,还可以看到有孔洞在颗粒的尖角处,导致颗粒与基体界面脱粘。疲劳试验中,材料会承受循环载荷,硬的碳化硼颗粒和软的铝基体循环变形能力的差异将造成颗粒与基体界面处的应力集中或空位形成,当这一应力高于界面强度时,颗粒与基体发生脱粘。大量的实验研究证实,当材料承受载荷时,颗粒尖角处应力集中严重,这些地方容易产生裂纹。同样,部分界面上 Al3BC 的产生同样对材料的界面强度有很大的危害,由此可知材料微裂纹萌生于带有尖角的颗粒,然后裂纹沿界面扩展到基体。

图4 SEM 微观照片:(a)裂纹萌生于表面划痕;(b)裂纹萌生于颗粒脱粘

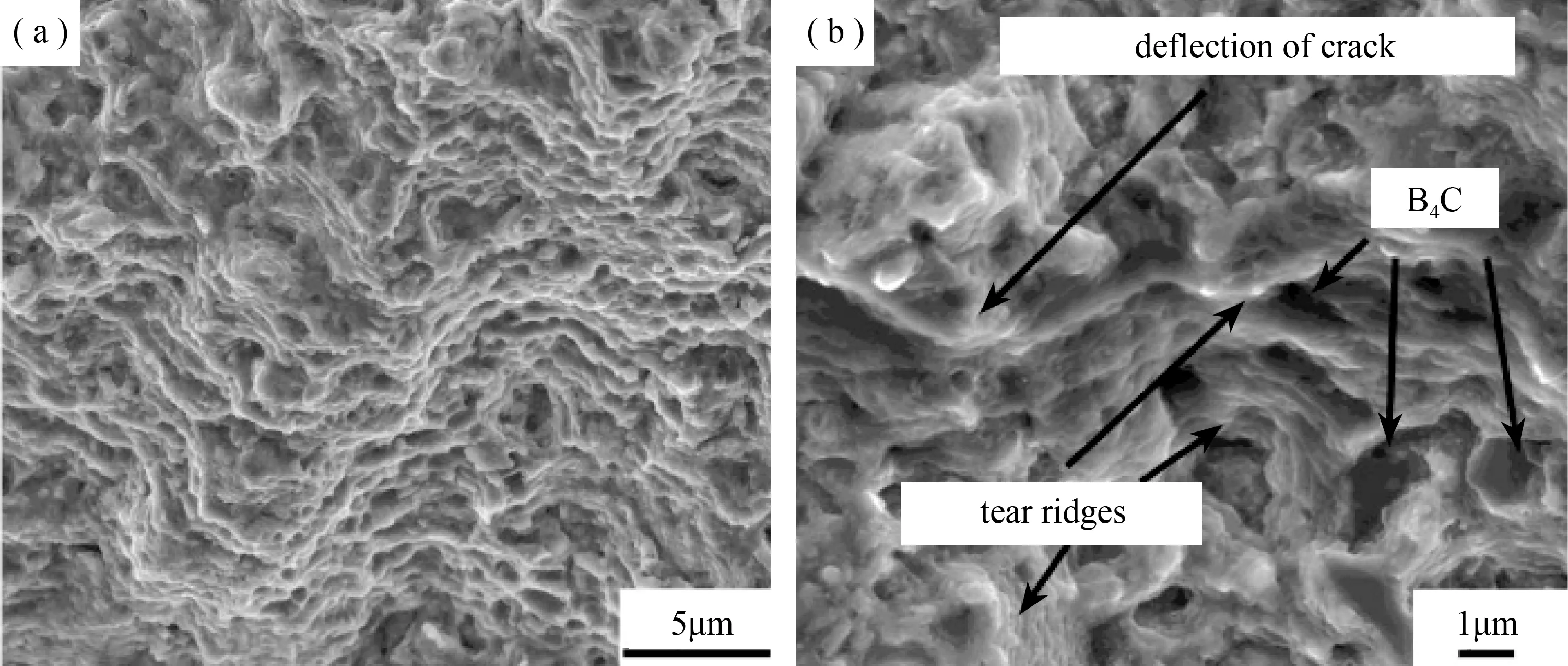

1.6裂纹扩展

在靠近裂纹萌生处,材料断口宏观上比较平坦。裂纹刚刚萌后,在较高频率的循环拉压载荷下,裂纹萌生处的上下裂纹面也经历反复挤压摩擦,可能会破坏断口原始形貌,使断口看起来比较平整。

从图5可以看出该区域断口表面的粗糙度明显,从图5(a)可以看出,裂纹扩展形貌类似于台阶,扩展路径十分曲折,裂纹大部分是在铝基体中通过。从图5(b)可以看到,在裂纹扩展遇到颗粒,裂纹发生曲折或者裂纹停止,裂纹不断改变方向,裂纹扩展路径总长度增加,裂纹扩展消耗能量增大,裂纹表面粗糙度增大可诱导裂纹闭合效应,当载荷还处于拉伸状态时,断口的两面就已经接触,因此从接触到载荷为零这段过程对裂纹的扩展没有贡献,裂纹扩展的有效驱动力减小,扩展抗力增大,材料抗疲劳性能增强。还可以看到裂纹穿过后的“撕裂脊”,还有部分碳化硼颗粒在断口上。

图5 裂纹稳定扩展区扫描照片:(a)台阶状断口;(b)撕裂棱、碳化硼颗粒

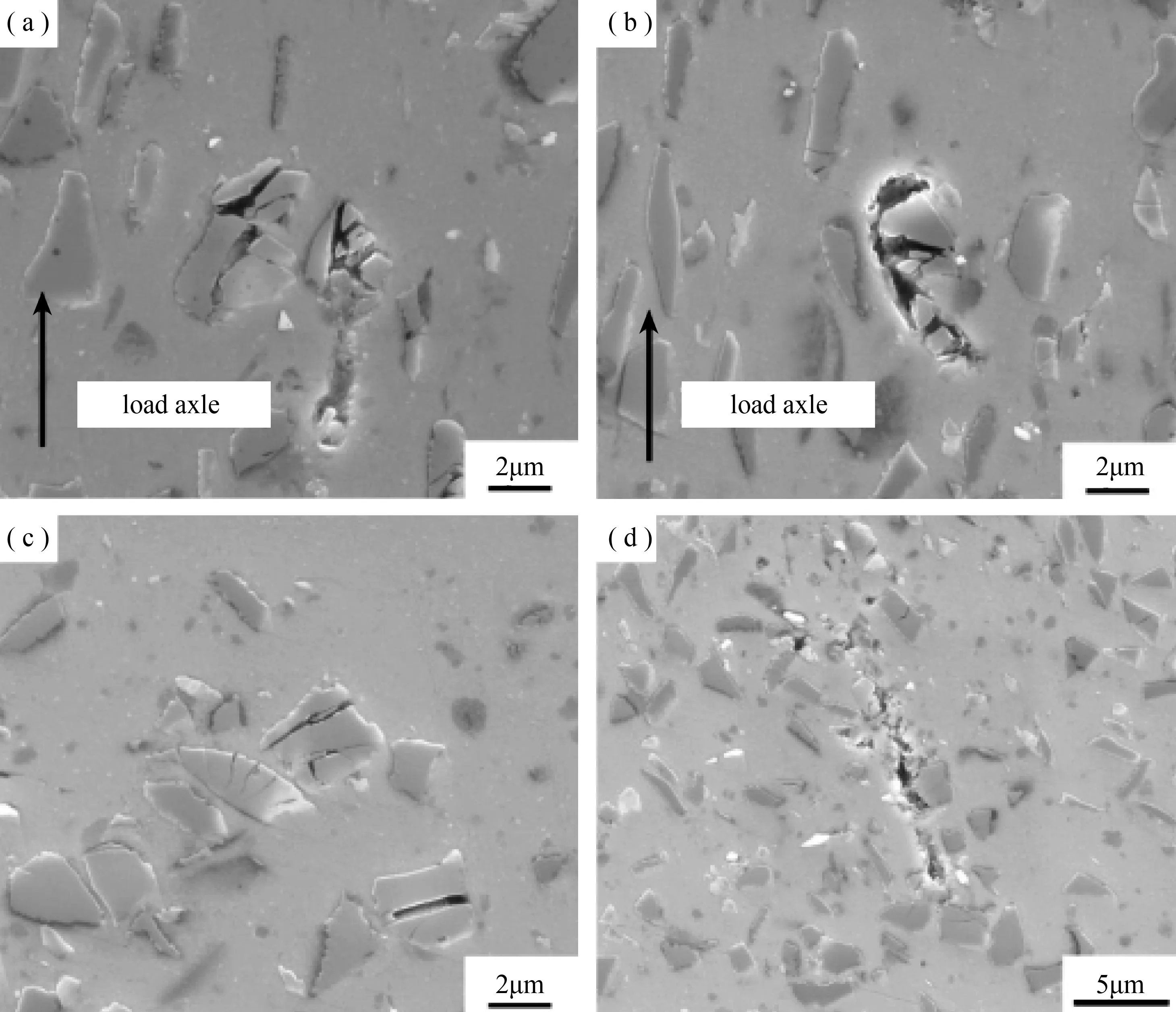

图6 扫描照片:(a)、(b)疲劳失效试样纵剖图;(c)、(d)疲劳失效试样横剖图

在疲劳失效试样的纵剖图上可以看到有大量的断裂的碳化硼颗粒如图6(a)所示,这些颗粒断裂的裂纹与材料疲劳加载方向相垂直。这与在疲劳断口中观察到的现象相符。这种失效机制在颗粒增强铝基复合材料中是比较常见类型,增强相在疲劳实验的拉伸阶段发生断裂。而且还可以看出狭长的颗粒比等轴的颗粒出现裂纹的多,这也证实了颗粒方位对材料性能的影响。从图6(b)可以看到,由颗粒断裂引起的裂纹沿界面向基体中扩展。

在试样的横剖图(图6(c))上我们也观察到了颗粒断裂,颗粒断裂的形貌和纵剖图上的相似。这可能是在疲劳载荷为压缩时,颗粒被破坏。但是这种情况比较少见。在图6(d)中我们可以看到一条狭长的裂纹,其中有颗粒断裂和界面脱粘,裂纹可能萌生于颗粒断裂或者颗粒尖角处界面脱粘,然后扩展到铝基体中。

2分析与讨论

已有的结果显示,疲劳裂纹萌生的位置通常是靠近试样表面,在疲劳循环加载过程中,试样表面应力水平最高,而且表面处存在缺陷的可能性也比较大,这些情况都促成了裂纹源于表面产生。同样引起裂纹萌生的情况也比较复杂,比如说颗粒团聚、表面划痕、大颗粒、金属间化合物等,在这些缺陷处应力集中比较严重,材料在承受循环加载时容易优先产生裂纹。在本次通过粉末冶金工艺制备的 B4C/2009Al 复合材料中,裂纹源主要萌生于表面划痕和 B4C 脱粘。在颗粒增强铝基复合材料中裂纹与颗粒相遇时的情况比较复杂。当增强颗粒与基体的界面结合较差时,裂纹会沿界面扩展,增强相的强化效果会减弱。当增强颗粒与基体界面结合强度较高时,颗粒会承担部分载荷,发生颗粒断裂或者裂纹绕过颗粒扩展。

当裂纹扩展的过程中遇到颗粒扩展路径发生偏折,会大大增加裂纹扩展抗力,同样诱发裂纹闭合,材料的疲劳性能有很大的提高。本文通过对 B4C/2009Al 复合材料高周疲劳断口分析得出,B4C 颗粒与疲劳裂纹相遇时会发生两种情况。在裂纹萌生初期,裂纹尖端应力强度因子和塑性区较小,裂纹扩展驱动力小,裂纹与颗粒相遇时发生偏折,增加扩展路径长度,有利于裂纹的闭合效应。随着裂纹继续扩展,裂纹尖端应力强度因子变大,裂纹扩展驱动力变大,主要发生 B4C 颗粒的断裂。在本次试验制备的复合材料大部分界面结合比较好,因此只有少量的界面脱粘出现。

通过实验研究了 B4C/2009Al 复合材料在拉-压循环载荷下表现出来的疲劳寿命,即S-N曲线,以及研究了 B4C/2009Al 复合材料的疲劳裂纹萌生机制和裂纹扩展机制。拉压循环载荷作用下B4C体积分数为17%的B4C/2009Al复合材料的疲劳强度比铝基体要高。主要原因是 B4C 颗粒的存在承担了部分载荷,提高了裂纹萌生的抗力;本次试验制备的 B4C/2009Al 复合材料的裂纹萌生机制主要由两种,一种是材料表面的划痕,另一种是碳化硼颗粒与基体的界面脱粘;B4C/2009Al 复合材料的裂纹扩展机制主要分两个阶段,一是在裂纹扩展的初期,裂纹优先在基体中扩展,裂纹遇到颗粒会发生偏折。二是裂纹进一步扩展,疲劳断裂的主要机制变为碳化硼颗粒断裂。

3结论

采用粉末冶金法成功制备了 B4C 颗粒分布比较均匀的 B4C/2009Al复合材料。研究了 B4C 体积分数为 17% 的 B4C/2009Al 复合材料的微观结构、拉伸性能、高周疲劳等力学行为,结合微观结构深入探讨了 B4C 颗粒在高周疲劳中的作用和复合材料的破坏机理。主要结论如下:

研究了拉-压循环载荷下 B4C/2009Al 复合材料的高周疲劳性能,得到S-N 曲线,并和已有的 SiC/2009Al 复合材料报道相比较,发现 B4C/2009Al复合材料的疲劳强度更高,且疲劳极限能够达到 250MPa 左右,这主要归结为增强颗粒承担了部分载荷,提高了裂纹萌生的阻抗力。同时,B4C/2009Al复合材料裂纹萌生机制的研究表明:一是材料表面的划痕,二是材料表面中B4C 颗粒与铝基体界面脱粘。对微裂纹扩展的研究发现,在微裂纹扩展的初期,裂纹主要在基体中扩展,当遇到碳化硼颗粒时发生偏转,有利于诱发裂纹的闭合,提高材料的疲劳裂纹扩展抗力。同时随着微裂纹继续扩展,材料的断裂的机制转变为 B4C颗粒断裂,同时伴随着少量的颗粒脱粘。粉末冶金制备 B4C/2009Al 复合材料及疲劳性能的研究十分复杂。在材料制备的初期,需要多次试验不断调节合金含量、热压温度、保温时间等工艺得到最优的工艺参数,制备出具有较高性能良好的复合材料。

参考文献

[1] 吴人洁.金属基复合材料的现状与展望[J].金属学报,2009,33(1):78-84.

[2] 倪增磊,王爱琴,田可庆.铝基复合材料的制备方法[J].热加工工艺,2011,40(20):99-102.

[3] 邹利华,樊建中.颗粒增强金属基复合材料疲劳研究进展[J].材料导报,2010 (1):19-24.

[4] 王宇鑫,张瑜,严鹏飞,等.铝基复合材料的研究[J].上海有色金属,2010,31(4):194-198.

[5] Zheng R,Hao X,Yuan Y,et al. Effect of high volume fraction of B4C particles on the microstructure and mechanical properties of aluminum alloy based composites[J]. Journal of Alloys and Compounds,2013,576:291-298.

[6] 刘晓丰,何欣,刘强.遥感仪器光机系统用高体分SiCp/Al复合材料的疲劳研究[J].红外,2013,34(10):20-25.

[7] 兖利鹏,王爱琴,谢敬佩,等.铝基复合材料在汽车领域的应用研究进展[J].稀有金属与硬质合金,2013 (2):44-48.

[8] 秦艳兵,王文先,李宇力,等.B4C/6061铝基复合材料疲劳性能及断裂机制[J].粉末冶金材料科学与工程,2014(6):102-104.

[9] 陈鼎,张倩霞,宁荣,等.粉末冶金铝合金的疲劳裂纹扩展行为[J].材料导报,2014,28(17):10-14.

[10] Kato H,Otsuka S,Nonaka A. Influence of casting defects on fatigue properties of SiC particulate dispersed aluminum alloy composite castings[J]. Materials Science and Engineering:A,2013,560:717-726.

通讯作者:纪强,学士,工程师,主要从事压力容器设计、制造及检验;E-mail:iqfssh@163.com

中图分类号:TB 333

Research of High Cycle Fatigue Behavior of Boron Carbide Reinforced 2009 Aluminum Matrix Composites

JI Qiang1,WANG Na1,LUAN Yun-jia2,MA Tao2

(1 Fushun Chenical Machinery Equipment Manufacture Co.,Ltd.,Fushun 113122,Liaoning,China;2 Shandong Huaneng Power Chemical Corporation,Dezhou 253000,Shandong,China)

Abstract:In the study,17vol.% B4C particles reinforced 2009Al composite was manufactured by powder metallurgy processing and following hot extrusion (90∶1). The tension property and high cycle fatigue behavior at room temperature was investigated,respectively. Moreover,combining with the microstructural observations of composite and the fractograph analyses of tensile and fatigue specimens,the failure mechanisms were analyzed.

The fatigue tests of B4C/2009Al composites under pull-push loading were carried out. Moreover,the fatigue micro-crack initiation mechanism was studied. The fatigue micro-cracks initiated mainly at the surface scratch of specimen and interfacial decohesion. At the beginning of the micro-crack growing,micro-cracks preferred to expend in the matrix. When the micro-cracks encountered the B4C particles,it could be deflected or pinned. As themicro-cracks growing,the plastic zone of crack tip became more and more large. Further,it would result in the fracture of B4C particles or the interfacial decohesion. Finally,the fatigue failure of the B4C/2009Al composite was attributed to the penetration of these micro-cracks.

Key words:B4C/2009Al composite,B4C particles,fatigue fracture surface,crack growth,fatigue crack initiation