消失模整体铸造中部槽

王海生(天津市威尔朗科技有限公司,天津 300385)

消失模整体铸造中部槽

王海生

(天津市威尔朗科技有限公司,天津300385)

铸焊工艺生产的中部槽,生产工艺复杂,生产成本高,焊缝强度低,在使用过程中经常出现焊缝开裂现象影响设备的正常运转。通过对消失模铸造工艺的合理优化及材质成份的合理配比,采用中锰钢材质以整体铸造的中部槽生产工艺简单、成本低、铸件整体强度高,整体力学性能明显高于原有材质的力学性能。新工艺生产的中部槽可以减少使用过程的维修次数及更换次数,为煤矿企业增加了经济效益。

中部槽;力学性能;整体铸造

受国内外经济的影响,煤炭行业近几年利润不断降低,各煤炭企业也在积极寻找降低生产成本提高效益的途径。在设备方面刮板输送机作为井下开采输送的关键设备,其关键部件——中部槽占整个刮板输送机的80%~90%,中部槽的性能直接关系到整台套设备的综合性能和过煤量。目前中部槽的生产方式大多采用铸焊的方式,这种方式生产的中部槽由于生产工序较多,导致其成本较高,在使用过程中也经常出现焊缝开裂的现象,影响到正常生产,加上维修费用及停产检修所造成的损失,给企业带来了较大的经济损失。用整体铸造的方式来生产中部槽,可以降低中部槽的生产成本,避免因焊接导致的开裂,提高中部槽整体力学性能,提升整台套设备的使用效率,保证正常生产,为煤炭企业带来更大的经济效益。

1 工艺设计

结合本公司的生产条件,决定采用消失模工艺整体铸造中部槽。消失模铸造被称为“21世纪绿色铸造”,作为一种新型铸造方式具有以下优点:

1)铸件尺寸精度高,表面光洁度好,减少了加工,打磨余量,降低了企业成本,具有半精密铸造的特点。

2)实型铸造,简化了造型工艺,无分型面,避免了因合箱不当而引起的一些铸造缺陷。不用砂芯,根除了由于制芯、下芯造成的铸件报废;干砂造型、负压场内浇注,根除了由于型砂中水分、添加剂和黏结剂引起的各种铸造缺陷,同时也简化了砂处理系统,提高了生产效率;

3)由于不受分型面,取模和砂芯等传统因素的影响,使铸造工作者在设计铸造工艺的时候可以在最理想的位置设置浇冒口,减少铸造缺陷;

4)铸造车间减少了粉尘、烟尘和噪音等污染,改善了铸造工人的工作环境,降低劳动强度。

1.1材质

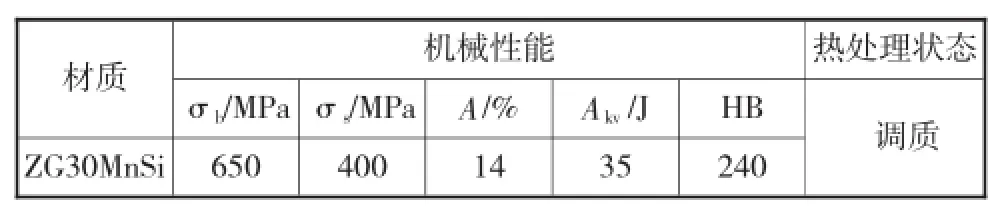

目前,对于铸焊型刮板输送机,中部槽槽帮均属铸件,国内外均采用ZG30MnSi铸造槽帮,包括国外的JOY公司,国内的张煤机、西北奔牛和山西煤机公司等。ZG30MnSi属中碳低合金Mn-Si铸钢,经调质处理后可获得高强耐磨性,但是焊接性较差。表1列出了ZG30MnSi热处理状态的力学性能。

表1ZG30MnSi的成分及性能

考虑到消失模铸造工艺的一些特点,不易铸造低碳合金钢。结合公司经验,材质选择中锰钢,经过合理的合金元素配比,在铸态下基体组织为奥氏体、碳化物及少量相变产物珠光体。经水韧处理,碳化物完全固溶在奥氏体中,基体组织为单一奥氏体,这种奥氏体钢在经受冲击或挤压时,将在表面组织发生相变,部分奥氏体向马氏体转变,表面硬度由原来的HBS≤230增高至HBW450~550以上,而心部还保持着单一奥氏体的组织。这种表面高硬度心部高韧性的结合,使得铸件有很高的抗冲击磨损能力;由于奥氏体的导热性较差,钢液凝固较慢,流动性良好,适用于浇注薄壁铸件和结构较复杂的铸件,根据中部槽的使用工况及铸件结构,中锰钢这种材质是一种比较理想的选择。

1.2浇冒系统

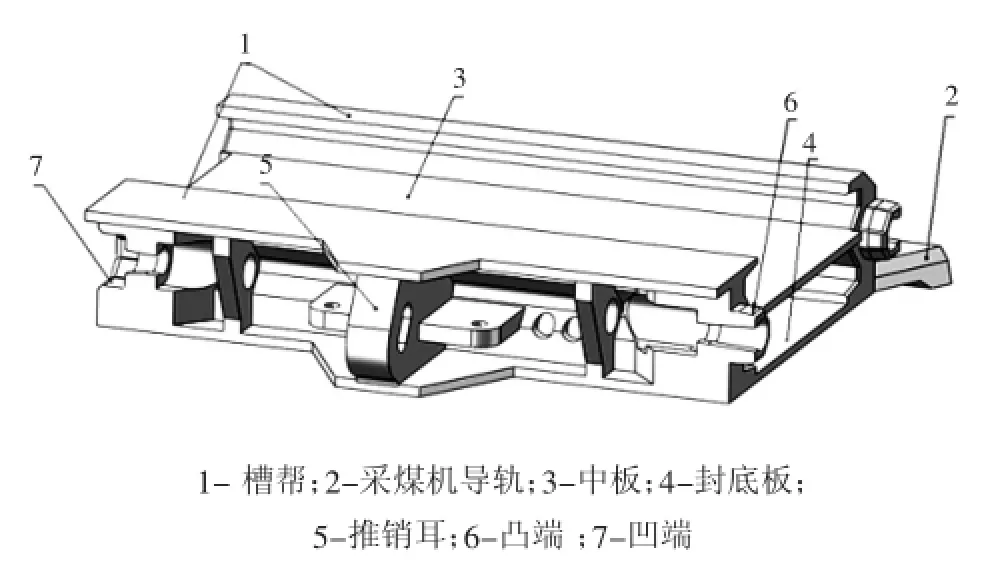

中部槽槽体部分总重1 140 kg,中板厚30 mm,底板厚20 mm.最大三维尺寸为1 600 mm×1 200 mm×300 mm,该铸件主要使用部位为中板、底板、两端头及推移耳,如图1.

图1 中部槽槽体结构

由于整体尺寸过大,且中板和底板过薄,容易产生变形及冷隔缺陷,根据消失模铸造工艺特点,在设计浇冒系统时,采用立浇的方式,凸端头在下,设置3层阶梯浇注,如图2所示。这样既可以保证金属液充型平稳,避免因充型问题引起的夹渣、气孔、皱皮等铸造缺陷;在推销耳处合理设计冷铁,保证此处铸件质量;铸件凹端厚大部位设计3个保温明冒口,以保证补缩液量,经计算模组重量1 385 kg,工艺出品率82%.

图2 中部槽浇冒系统

1.3白模制作

手工切割白模,采用EPS聚苯乙烯泡沫大板,密度16 g/cm3~18 g/cm3,制作过程严格按照图纸要求保证槽体两端头及推销耳处尺寸精度,需粘结部位尽量减少粘结用胶量,尺寸核对无误后粘接浇冒口。

图3中部槽白模

公司自制中锰钢涂料:镁橄榄石粉180目~200目100%,锂基膨润土3%,有机粘接剂5%,减水剂和透气性填料3%~4%.严格按照涂料配比及涂料混制工艺:先混合好黏接剂溶液,再加镁橄榄生粉。涂层分四遍涂刷,总厚度应保证3 mm,浇冒口4 mm.每刷一遍必须保证上一遍涂料彻底干透。烘干房温度应保证在45℃~55℃,湿度保证在30%以下。

1.4浇注方案

浇注温度1 470℃~1 490℃,负压0.05 MPa ~0.06 MPa,一开始先用小液流打通直浇道,打通后快速浇注,密封直浇道,待液面上升至明冒口2/3时既撒保温覆盖剂,停止浇注,1 min后点浇冒口一次。浇注完成保压5 min后撤去负压。

浇注是整个铸造过程的一个关键步骤,根据铸钢件的有效浇注时间计算公式初步计算浇注时间为 50 s~55 s之间,型内液面上升速度为 31 mm/s~35 mm/s之间,直浇道流速在800 mm/s~850 mm/s之间。根据我厂情况及浇注经验,实际浇注时间65 s~70 s.浇注时间过长,型内上升速度过慢,金属液前端就会降温很快,很容易导致薄壁尤其是中板和底板处产生冷隔及浇不足的现象。另外对于消失模铸钢件,如果浇注温度过低,液流前端泡沫汽化不完全,不易通过涂料排出型外,EPS泡沫残渣容易卷入钢液,造成铸钢件的夹渣及气孔缺陷。因此应严格控制浇注温度、浇注时间。

2 水韧处理

为防止加热过程中变形,立放,用框架支撑。为让其均匀受热,在300℃,450℃,650℃各保温1 h,加热速度70℃/h.温度到1050℃保温2h后,再升温到1080℃保温20min出炉。出炉后炉底小车侧翻,工件倒转倾斜,上部先入水,这样铸件变形量最小。

3 性能检测

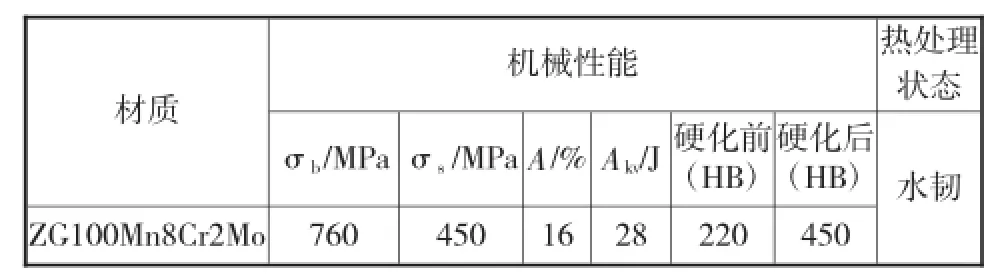

消失模铸造生产的中部槽帮铸件如图4所示。浇注完成待铸件冷到室温后,对铸件主要部位进行了无损探伤检测,没有发现缩孔缩松现象;对附铸试块水韧处理进行力学性能试验,试验结果如表2所示,通过与表1对比各项性能均优于用ZG30Mn-Si生产的槽帮,达到了中部槽的使用性能要求。

表2ZG100Mn8Cr2Mo力学性能

5 结论

用消失模工艺整体铸造高碳中锰中部槽解决了铸焊生产的中部槽焊缝开裂问题,降低了中部槽的生产成本并具有以下优点:

1)铸件表面光滑;

2)通过合理的设计,铸件夹渣、夹砂、气孔等缺陷少;

3)同砂型铸造相比,铸件尺寸精度高,加工余量小,降低工人劳动强度;

4)降低了中部槽的生产成本,提高了企业的经济效益。

图4中部槽铸件

TG249.9

A

1674-6694(2016)02-0023-02

10.16666/j.cnki.issn1004-6178.2016.02.008

2015-12-26 作者简介:王海生(1991-),男,铸造助理工程师,主要从事消失模铸造工艺。