轿车差速器壳铸件缺陷的研究和攻关

李长东(一汽铸造有限公司特种铸造厂,吉林长春 130011)

轿车差速器壳铸件缺陷的研究和攻关

李长东

(一汽铸造有限公司特种铸造厂,吉林长春 130011)

介绍了一汽大众轿车差速器壳铸件的质量要求和生产技术难点。通过对铸件缺陷的分析,进行试验研究,采取有效措施,解决了铸件材质不合格和内部缩孔缩松问题,使铸件质量达到了大众公司的技术标准,完成了国产化项目。

熔炼工艺;珠光体量;碳当量;孔隙率

一汽大众公司轿车MQ250差速器是国产化项目,主要部件差速器壳对材料性能和表面质量要求非常高。因该件结构复杂、中间空腔,用熔模铸造工艺生产技术难度非常大,所以一汽大众公司一直是从国外进口该件加工和装车。图1为该铸件和加工后零件。

图1MQ250轿车差速壳铸件

1 差速器壳的技术标准及生产中技术难点

1.1铸件材料质量

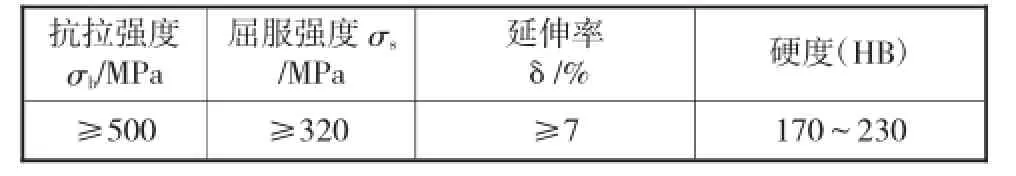

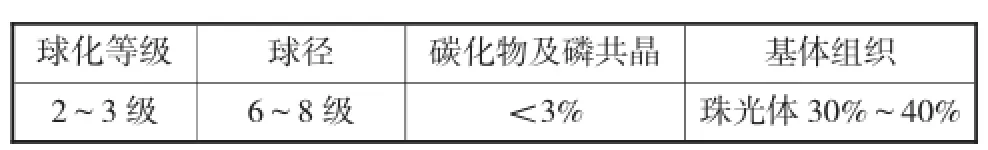

差速器壳铸件的材料技术标准如表1和表2.

表1 金相组织标准

表2 机械性能标准

因金相组织标准中珠光体量必须达到30%~50%,范围窄,难于控制。大众公司对差速器壳铸件材料的验收依据是机械性能合格,而铸件金相组织决定机械性能,所以生产中必须保证金相组织合格。熔模铸造因工艺的特殊性,型壳必须在高温下浇注,才能降低因型壳产生的废品。所以浇注时型壳温度一般在500℃以上,个别件必须达到600℃~800℃,导致铸件浇注后冷却速度慢,铁水孕育效果不好,金相组织中珠光体数量少。实际生产中仅能达到20%左右,机械性能达不到技术标准。

1.2铸件表面和内部质量

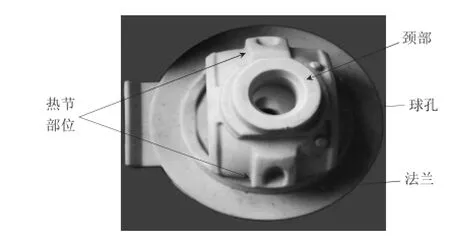

大众公司对差速器壳的表面和内部质量要求高,特别是对缩孔缩松缺陷要求非常严格,将其定义为孔隙率,技术标准定为D5级,即不允许有超过0.3 mm的缩松缺陷,3mm×4mm范围内缩孔≤5%.球孔与法兰连接处的热节部位单个缩孔直径≤0.3mm,集中缩孔累计直径≤0.5 mm.该件的结构特点是壁厚差别大,热节部位大,导致铸件内部易产生严重的缩孔缩松。而我厂按正常工艺生产达不到标准要求,缩孔缩松的废品率达到100%,不能通过大众公司的质量评审和供货条件。铸件内部缩孔和缩松状况见图2和图3所示。

图2 铸件缩孔缩松的CT扫描结果

图3 铸件解剖后可见的缩松缺陷

2 缺陷分析、试验研究及解决措施

2.1提高铸件材质合格率

2.1.1降低铸件浇注时的模壳温度

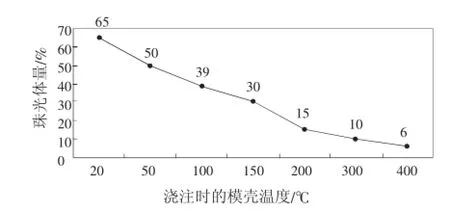

差速器壳铸件的基体组织是混合基体,对珠光体数量有一定要求。而熔模铸造工艺浇注时的高温型壳不利于形成珠光体。通过实验,在保证不增加铸件废品率情况下,将型壳温度降低到50℃~150℃,保证了金相组织中珠光量达到30%~50%,机械性能完全合格。模壳温度对珠光体数量的影响见图4.

图4 不同模壳温度对铸件珠光体数量的影响

2.1.2提高孕育处理中孕育剂加入量

由于熔模铸造的型壳特征和工艺特点,无法进行型内孕育,同时型壳温度高也易造成孕育衰退,导致金相组织中石墨粗大、数量少、不圆整,势必会降低铸件的机械性能。对差速器壳这样材质要求高的件,常规的孕育方法达不到性能要求。通过试验和改进,将孕育剂的加入量由原来的0.2%提0.6%,材料的抗拉强度达到500 MPa以上,保证了机械性能合格。图5为不同孕育量对铸件抗拉强度的影响。

图5 不同孕育量对铸件抗拉强度的影响

2.2减少和消除铸件缩孔缩松缺陷

2.2.1适当提高碳当量

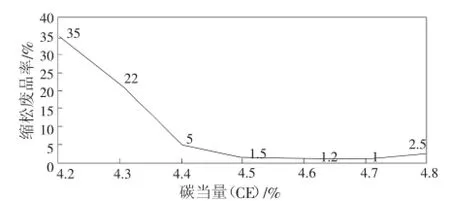

球墨铸铁的铁液浇入型壳后,在凝固过程中直接影响铸件的缩孔、缩松,起决定性作用的是碳当量。碳当量直接影响球铁共晶转变时石墨的析出量,从而影响凝固过程的体积变化。由于石墨密度为2.2 g/cm3,铸铁的密度为7.0 g/cm3,同等重量的石墨所占体积是铁液的3.18倍,所以提高碳量析出石墨数量多、石墨球数多,增加了石墨化膨胀,减少了缩松体积,缩孔率也会减小。硅是促进石墨化元素,促进碳原子向石墨球积聚,减少铸件白口倾向,使石墨细化、圆整度好,也减小铸件缩松倾向。另外,提高碳当量还提高了球墨铸铁的流动性,利于补缩。所以,在其他条件相近的情况下,碳当量越高,铸件的缩孔、缩松就越少、越小。但提高碳当量的前提条件是不使铸件产生石墨漂浮。

试验中发现,受镁和稀土的影响,铁水的共晶点右移,碳当量高于理论值。当碳当量达到4.6%~4.8%时,最有利于铸件补缩。在保证铸件不产生石墨漂浮的条件下,采用不同碳当量的化学成分浇注差速器壳,铸件缩孔废品率如图6所示。可见,随着碳当量增加,铸件缩松废品率降低。碳当量在4.6%左右时缩松最少;在4.5%以下时,因铁液的收缩量超过膨胀量,缩松废品率明显升高;在4.6%以上时,缩孔废品率又有所回升,并且出现石墨漂浮,且越来越严重。最后将化学成分中C由3.5%~3.6%提高到3.6%~3.8%,Si由2.3%~2.4%提高到2.4% ~2.6%,碳当量CE由4.33%提高到4.53%.

图6 不同碳当量对铸件缩松的影响

2.2.2选用新型增碳剂和孕育剂

增碳剂和孕育剂的品质对石墨形态影响很大。增碳剂的增碳效果好,石墨球数量增多,球间距变小,缩短了碳原子扩散距离,加速奥氏体→铁素体+石墨的转化,使共晶晶粒数量多、直径小,明显减少了铸件缩松缺陷。

孕育剂的孕育效果好,可辅助石墨呈球状生长,增加了石墨球数量,使共晶晶粒更接近球状外形,减小共晶团界面粗糙程度,利于补缩液体流动,使铸件最后凝固区域明显减小。孕育剂促进共晶生核与长大,抑制离异奥氏体树枝晶的发展,延缓了补缩通道截死的时间。这些,都可有效减少铸件的缩孔和缩松。

通过试验对比,选用了新型高效的材料。增碳剂选用美国DESULCO产品,其很高的纯度、多孔的颗粒形态和石墨化的晶体结构,使碳的吸收率高,形核能力强,显著增加石墨核心数量。孕育剂一次孕育选用埃肯公司的产品,是一种含有钙和钡的硅铁基合金,在铁水中可产生更多的初生晶核,提高石墨球圆整度,还具有长效特性。二次孕育选用福士科公司的产品,含有铋,能显著提高单位面积的石墨球数,减少碳化物,细化石墨球。差速器壳铸件应用这三种材料,显著减少了铸件热节部位和其他部位的缩松、缩孔的数量和尺寸。

2.2.3确定合适的铁水浇注温度

铁水的浇注温度直接影响铸件的凝固收缩。浇注温度高,铁水流动性好,利于铁水的补缩,但温度过高增加液态金属的收缩量,使最终铸件的收缩率增大,反而增加缩孔缩松缺陷;浇注温度低,铁水流动性差,容易过早截死补缩通道,增加了铸件的缩孔和缩松。我厂熔模球铁件,一般浇注温度是1 350℃~1 380℃.根据差速器壳铸件的结构、壁厚、浇注时间等具体情况,在不增加其他废品的条件下,通过试验确定了合理的浇注温度是控制在1 380℃~1 450℃,可降低铸件缩孔缩松废品率。

2.2.4合理设计浇注系统

铸件的浇注系统决定铁水的充型和凝固顺序。设计合理的浇注系统,才能确保铁水凝固时补缩通道的畅通,增强外部补缩。熔模铸造的浇注系统体现于蜡模的组合方式。组合方式的设计原则是利用“温度梯度”的原理,实现铁液的顺序凝固。差速器壳产生缩孔缩松的原因之一,是铸件的热节部位凝固后期补缩通道被切断。所以确保热节部位的补缩通道始终畅通,才能有效减少缩孔缩松废品。在熔模铸造工艺设计中,组合方案还影响到生产效率,这点还要综合考虑。主要采取了以下措施:

1)浇注压头。模组中最上层铸件顶点与浇口杯顶面的相对高度差称为浇注压头,必须大于100 mm,以保证铁水在充型过程中有足够的静压力,提高铸件内部组织的致密性。

2)组合方式。差速器壳的外形结构如图7所示,热节较大,位于两端。球孔结构复杂,孔壁较薄,凝固过程中最先冷却,隔断了浇口对颈部的补缩通道。球孔内腔在制壳时已基本被型壳材料填充满,浇注后散热条件差,造成与球孔接触的颈部及法兰凝固时间变长,得不到有效补缩,于是这两部位产生缩孔和缩松缺陷。球孔与法兰接触处的热节部位是靠浇口棒(直浇道)进行补缩,需要建立良好的补缩通道,才能避免此处缩松缺陷的产生。因此,需要设计合理的组合方式,来优化凝固顺序,提高补缩能力,减少和减小缩松缺陷。为了了解铸件缩松趋势,优化浇注系统设计,应用计算机数值模拟技术,对充型、凝固过程中的流场、温度场进行模拟。经模拟验证,选定三种方案,如图8所示。

图7 铸件的蜡模

图8 计算机数值模拟三种浇注系统

方案一:补缩效果最好。但内浇口尺寸大,在铸件清理时切割件、磨浇口等工序劳动强度大。

方案二:补缩效果较好。但型壳轴线方向与重力方向垂直,在高温焙烧过程中模壳易变形。内浇口尺寸小,易于清理。

方案三:铁水自下而上充型,补缩效果差,充型过程排气无通道,铸件存在气孔缺陷。

最终选取方案一,具体浇注系统见图9.

3 攻关取得的效果

3.1铸件材质合格

通过试验研究,确定工艺,MQ250差速器壳铸件材质合格,达到一汽大众公司的技术标准。金相

组织中,球化级别2级~3级,球径6级~7级,珠光体数量30%~50%,碳化物及磷共晶无;机械性能达到并优于技术标准。2014~2015年生产的铸件中珠光体数量见表3,机械性能数据见表4.

图9 浇注系统方案

表3 差速器壳金相组织

表4 差速器壳的机械性能

3.2铸件内部孔隙率达到标准

根据试验确定的工艺方案生产的差速器壳铸件,球孔与法兰连接处的热节部位单个缩孔直径≤0.3 mm,集中缩孔累计直径≤0.5 mm.缩孔和缩松缺陷完全控制在一汽大众技术标准中孔隙率标准D5的范围内。解剖后的铸件缩松情况见图10和图11.

图10 铸件法兰处解剖可见的缩松

图11 铸件颈部解剖可见的缩松

3.3铸件质量合格,保证正常供货

通过以上的研究和攻关,差速器壳铸件达到了一汽大众公司的技术标准,通过了大众公司质保部的所有检测和路试,于2014年1月14日通过大众2TP(两日生产)任务审核,验证了该产品在技术和质量方面具有批量供货的能力。从此,按一汽大众的轿车生产计划正常进行供货。

[1]中国铸造协会.铸造工程师手册[M].北京:机械工业出版社,2002.

[2]郑洪亮,田卫星,孙建俊,等.球墨铸铁缩松形成机理研究的现状[J].铸造,2005(11):1063-1065.

TG245,TP319

A

1674-6694(2016)02-0047-03

10.16666/j.cnki.issn1004-6178.2016.02.015

2015-01-29 作者简介:李长东(1954-),吉林长春人,正高级工程师.主要从事合金熔炼的研究应用及熔模铸造工艺工作。