外界条件对硫化胶磨耗性能的影响

徐 瑾,何 燕

(青岛科技大学 机电工程学院,山东 青岛 266061)

橡胶磨耗在轮胎日常使用过程中是一种十分常见的现象,磨损是由于机械作用和化学反应在固体摩擦表面产生的一种材料逐渐损耗的现象[1],橡胶的耐磨性除了其自身的强度、滞后性能、弹性模量、疲劳性能和摩擦等内外因,还受到压力、温度、周围环境介质和滑动速度等的制约,热化学、机械化学和氧化降解也使得这一问题更加复杂化。肖琰等[2]针对天然橡胶(NR)的热氧老化现象做了一系列测试,发现在老化初期力学性能和交联密度增大,但随着老化的进行,降解效应占主导,硬度和交联密度下降;吕仁国等[3]研究了滑动速度对丁腈橡胶摩擦特性的影响,发现在低滑动速度下,磨耗随着滑动速度的提高急剧降低,高滑动速度下磨耗与滑动速度几乎无关。韩晶杰等[4]采用旋转滚筒式磨耗机研究不同环境介质下NR相对分子质量对橡胶磨耗性能的影响,发现干磨磨损比湿磨大得多,相同介质下橡胶的磨损随着相对分子质量的减小而增大。

本工作研究热氧老化和对磨角度等外界条件对硫化胶磨耗性能的影响,以期为提高橡胶材料的磨耗寿命提供理论基础。

1 实验

1.1 主要原材料

NR,牌号SCR5,海南天然橡胶产业集团产品;炭黑N375,天津天一世纪化工产品科技发展有限公司产品。

1.2 试验配方

NR 100,纳米氧化锌 3.5,硬脂酸 1,微晶蜡 1,增塑剂ZD-1 2,防焦剂CTP 0.08,防老剂4020 2,防老剂RD 0.5,充油不溶性硫黄1.98,促进剂NS 1.3,炭黑 变品种、变量。

1.3 试样制备

设置密炼室内温度为60 ℃,调节转子转速为55 r min-1,将NR放入Haake转矩流变仪中混炼,转矩-时间曲线达到稳态时投入除硫黄外的配合剂,待转矩再达到稳态后加入炭黑,排胶温度控制在90 ℃左右;在开炼机上加入硫黄,混炼下片,冷却待用。

1.4 性能测试

(1)采用高铁科技股份有限公司生产的GT-7017-L型恒温老化箱对试样进行老化处理,并采用其T-AI-7000S型电子拉力机和阿克隆磨耗机,按相应的国家标准进行物理性能和磨耗性能测试。

(2)采用德国Innovative Imaging公司生产的MR-CDS 3500型交联密度仪测试交联密度。测试条件:磁场强度 0.35 T,共振频率 15 MHz,温度 90 ℃。

2 结果与讨论

2.1 老化环境

橡胶制品的老化是一个由表及里、由量变到质变的过程,是多种内外因素综合作用的结果。将填充30份炭黑N375的硫化胶进行热氧老化处理,设定温度为100 ℃。老化时间对试样基本物理性能的影响如表1所示。

表1 老化时间对试样基本物理性能的影响

从表1可以看出,随着热氧老化时间的延长,硫化胶的拉伸强度有所下降。这是由于老化后表面产生了空隙及凹凸不平的缺陷。随着时间的延长,热氧老化对NR主链催化裂解,导致拉伸强度下降。拉断伸长率也明显降低,呈现先快后慢的趋势,这可能是由于老化后橡胶表面硬化,提高了抗破坏能力。试样在老化过程中表面逐渐变得致密并失去弹性,交联过多,橡胶表面强度增大,弹性和韧性下降,硬度不断增大。随着老化时间的延长,炭黑的表面基团(如醌基、羟基等)为试样内部的交联提供了更多的活性基团,使内部发生了以交联为主的反应,之后降解和交联作用并存,但以交联为主。

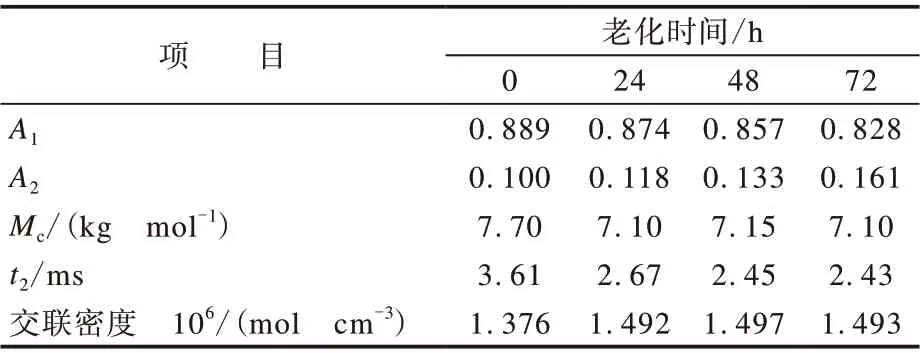

老化时间对试样交联密度等参数的影响如表2所示。

从表2可以看出,随着老化时间的延长,橡胶大分子链遭到破坏的程度加深,网链部分的质量分数(A1)逐渐减小,自由悬挂链末端和活动性强的小分子等部分的质量分数(A2)逐渐增大。随着交联密度的增大,橡胶分子间的交联点增多,相邻交联点间的分子链变短,相邻交联点之间的质量(Mc)变小。t2为横向弛豫时间,反映氢原子的受束缚程度,随着老化时间延长,交联密度增大,对分子运动性限制增强,t2缩短。普通硫黄硫化体系中含有较多的多硫键,这些多硫键伴随着热氧老化而发生断裂转变成更多的单硫键,因此老化后的交联密度更高。

表2 老化时间对试样交联密度等参数的影响

老化时间为0,24,48和72 h时,硫化胶的阿克隆磨耗量分别为0.282,0.469,0.541和0.598 cm3。由此可见,随着热氧老化时间的延长,虽然硬度和交联密度有所增大,但由于热氧老化导致NR发生自动催化裂解,大分子主链断裂。普通硫黄硫化体系最不耐热氧老化,拉伸强度和拉断伸长率的下降对磨耗的影响起主要作用,拉伸强度对应拉伸变形,拉断伸长率代表试样弹性变形能力,随着试样抵抗变形的能力变弱,磨耗量逐渐增大。

2.2 温度

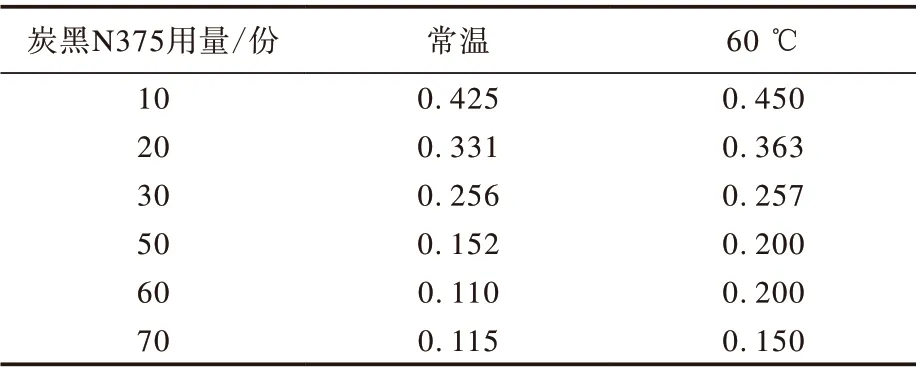

轮胎在行驶过程中胎肩温度可高达100 ℃,胎冠温度达70~80 ℃[5]。通过改进阿克隆磨耗装置,测试几种硫化胶在高温下的磨耗行为。温度对硫化胶磨耗性能的影响如表3所示。

表3 温度对硫化胶阿克隆磨耗量的影响 cm3

从表3可以看出,在高温和常温下,炭黑N375填充NR硫化胶的磨耗量随炭黑用量的增大都呈现减小的趋势。相对常温下的磨耗量,硫化胶在高温下的磨耗量变大,磨耗性能变差。这是由于橡胶摩擦界面因摩擦热产生局部高温,在磨耗过程中伴随有机械化学降解,削弱了橡胶分子链之间的结合,而外部的高温加快了这一过程的进行。在高温磨耗的胶轮上也发现有脱落的降解颗粒和油状物质,这说明在高温下主要以降解和磨粒磨耗为主。低用量炭黑硫化胶在常温与高温下的磨耗量相差不大,可能是因为在低用量下复合材料的拉伸强度比较大,在30份时最佳。此时虽然硫化胶的热导率随炭黑用量的增大而增大,但硬度对磨耗的影响比拉伸强度和热导率大得多。

2.3 磨耗角度

在标准负荷(26.7 N)和标准磨耗里程(1.61 km)下,改变对磨磨耗角度(15°,20°,25°),选用炭黑N234填充NR硫化胶,通过调整旋转试样平面与砂轮平面之间的角度使试样在砂轮上产生不同速度的相对滑动,进行磨耗性能研究。磨耗角度对硫化胶磨耗性能的影响如表4所示。

表4 磨耗角度对硫化胶阿克隆磨耗量的影响 cm3

从表4可以看出,试样的磨耗量随着磨耗角度的增大而成倍地增加,特别表现在低用量炭黑填充胶中。磨耗角度的变大带来对磨接触面的增大。随着炭黑用量的增大,这种因磨耗角度不同而引起的磨耗量差异减小,可能是由于硬度增大所致。

2.4 磨耗里程

橡胶的磨耗是一个从无到有逐渐发展的过程。橡胶磨耗的发生有一个诱导期,磨耗程度在一定程度上与磨耗里程和磨耗时间有关,因此将硫化胶试样磨耗试验进行分段研究就显得尤为重要。

在固定磨耗角度(15°)和标准负荷(26.7 N)下,将炭黑N375填充NR硫化胶的阿克隆磨耗全程平均分成7段,砂轮转数为1 709~6 836,间隔为850转,对整个磨耗过程进行研究。磨耗里程对硫化胶磨耗性能的影响如表5所示。

从表5可以看出,硫化胶在各阶段的磨耗量几乎一致。除了填充10份炭黑硫化胶的磨耗量呈线性增大,其他炭黑用量硫化胶在低里程(在1~2阶段)下的磨耗量相对较小,这可能是因为磨耗里程增加,时间延长,造成胶料温度持续升高,粘性耗散大大下降。

表5 磨耗里程对硫化胶阿克隆磨耗量的影响 cm3

2.5 摩擦介质

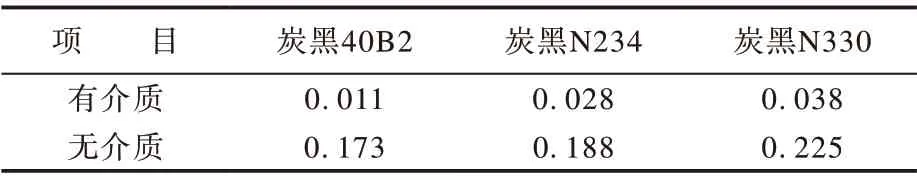

一般把轮胎的磨损过程分为3步,首先是表面间相互作用,其次是表层材料的变化,再次是表层材料的破坏。表面间的相互作用分为机械作用和分子作用两种。其中,机械作用有两摩擦表面直接接触和两接触表面夹杂外界磨粒两种情况。本研究采用沙子作为外界磨粒,研究3种炭黑(用量为50份)填充硫化胶直接接触磨损与三体磨损之间的差别,结果如表6所示。

表6 摩擦介质对硫化胶阿克隆磨耗量的影响 cm3

从表6可以看出,沙子作为第三方介质在整个磨耗过程中起到了重要的作用。有沙子作为磨耗介质的磨耗量都大幅度减小。沙子填进了磨耗表面的空隙,使磨耗面变得光滑,也间接地增大了胎面胶表面的硬度,而且沙子会带走胶料表面产生的热量,抑制了表面温度升高,减小了因表面高温而带来的材料破坏,从而使耐磨性能得到提高。同时沙子间接地减小了对磨体之间的接触面积。

3 结论

(1)随着热氧老化时间的延长,硫化胶的磨耗量逐渐增大,拉伸强度和拉断伸长率都有所下降,硬度增大,交联密度先增大后减小。

(2)相对常温下的磨耗量,硫化胶在高温下的磨耗量变大,磨耗性能变差。

(3)试样的磨耗量随对磨角度的增大而成倍提高,特别表现在低用量炭黑填充胶中。

(4)在不同炭黑用量下,硫化胶在各阶段的磨耗量几乎一致。除了填充10份炭黑的硫化胶磨耗量呈线性增大外,其他炭黑用量填充的硫化胶在低里程下的磨耗量较小。

(5)沙子作为第三方介质在整个磨耗过程中起重要作用,有沙子作为磨耗介质的磨耗量都大幅减小。