数值模拟方法在橡胶冷流道设计中的应用研究

张惠敏,唐 跃

(青岛科技大学 机电工程学院,山东 青岛 266061)

随着科学技术的发展,汽车、电子、医疗等行业对橡胶制品的需求量越来越大,对质量的要求也越来越高。注射成型技术因具有成型质量稳定可靠、成型周期短和自动化程度高等优点而发展迅速。目前注射机已成为橡胶制品生产的主流设备。

目前普遍采用的橡胶注射成型方法的浇注系统为普通流道,硫化期间流道内胶料会与型腔内的胶料一起硫化,在脱模之后成为废料,造成原材料的浪费。除此之外,流道内胶料在高温硫化过程中还消耗了较多热能,开模取废料所需的行程和时间较长,导致成型周期长、生产效率低。

橡胶冷流道注射模具是针对橡胶注射成型中原材料浪费现象而提出的。在橡胶硫化成型时,注射模具的冷流道内部通过流通介质控制流道温度来防止浇注系统内胶料硫化,保证浇注系统内胶料能够用于下一次注射成型,从而进一步提高生产效率,节省原材料。

近几年来,数值模拟方法在塑料注射成型研究中的作用越来越大,但在橡胶注射模具的开发研制中,数值模拟方法应用很少。采用数值模拟方法设计模具可以大大缩短模具的设计周期和制造成本[1-2]。

本工作运用数值模拟方法对橡胶注射模具冷流道浇注系统的温度场进行数值分析及研究,并结合正交试验方法设计出最佳冷流道浇注系统。

1 有限元模型与数学模型

1.1 有限元模型

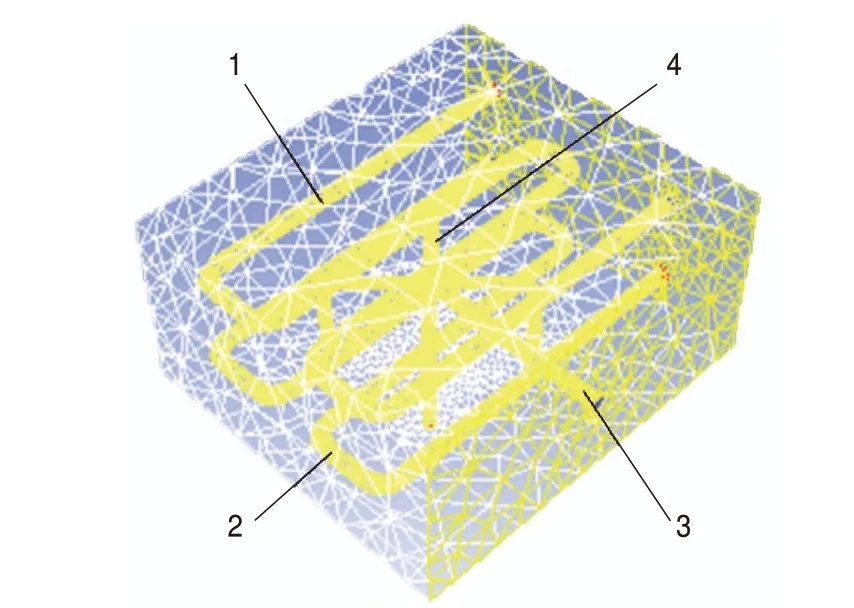

橡胶冷流道浇注系统模型设有4个浇点。为使胶料在冷流道内保持良好的流动性且不发生焦烧,温度控制系统采用双层结构,冷流道浇注系统有限元模型如图1所示。

图1 冷流道浇注系统有限元模型

1.2 数学模型

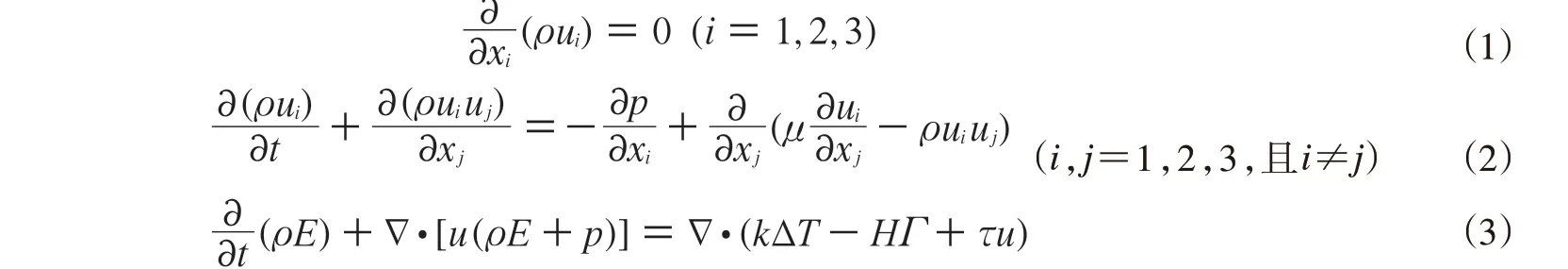

本工作以导热油作为控温介质。假设导热油为不可压缩流体,流动为定常流动,流体在壁面处无滑移,控制方程为[3]:

式中,xi、xj代表三维方向;ρ为流体密度,kg m-3;ui和uj为流速,m s-1;μ为流体粘度系数,Pa s;E为流体比内能,kJ kg-1;p为压力,MPa;∇为拉普拉斯算子;k为流体脉动动能,kJ;ΔT为温度变化量,K;H为流体比焓,kJ kg-1;Γ为扩散流量,kg (m3s)-1;τ为应力张量,N m-2;t为时间,s。

在控温介质流道中,导热油的流动为强制性对流,且计算对象为三维结构,因此导热油流动采用标准的k-ε湍流模型。

k和ε的运输方程分别为

式中,ε为脉动动能耗散率;Gk为单位体积湍流脉动动能产生量,kJ m-3;ut为湍流粘度,Pa s;σk为k方程的湍流Prandtl数;σε为ε方程的湍流Prandtl数;Cε1和Cε2为模型常数。

2 数值计算与温度场分析

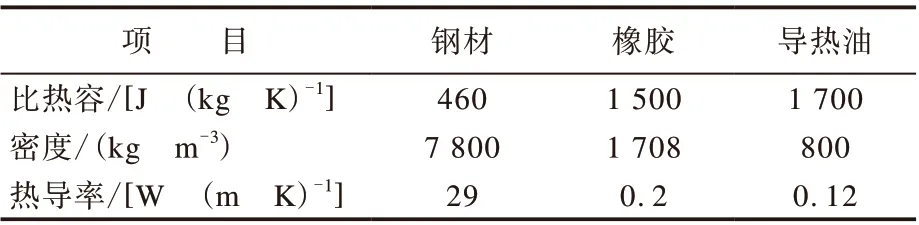

整个计算域包括导热油油路、橡胶冷流道和冷流道板,冷流道板选用钢材。导热油油路与冷流道板界面为流体域和固体域界面,冷流道中的胶料在成型期间为静止状态,因此与冷流道板之间仅有热传导,3种材料的热性能参数见表1。

表1 材料热性能参数

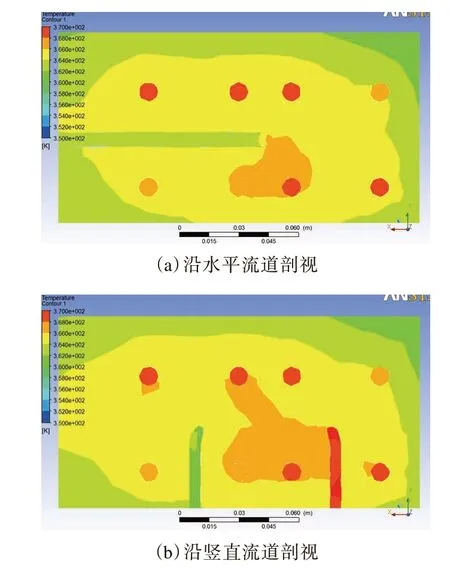

数值计算采用隐式定常求解,用k-ε湍流模型封闭运动方程,近壁区的流动采用标准的壁面函数法。固体壁面采用无滑移边界条件。导热油入口边界条件采用velocity-inlet,入口流速设为3 m s-1,入口油温为90 ℃,油路直径初选9 mm,出口边界条件用Outflow。压力-速度耦合使用SIMPLE算法,动量方程的离散格式应用二阶迎风差分格式,其余项用一阶迎风格式离散,低松弛收敛条件为质量和能量,计算残差数量级为10-6,其他为10-3。经过190次迭代达到收敛。系统温度分布如图2所示。

图2 系统温度分布

由图2(a)可见,冷流道内的胶料温度分布较均匀,整个水平流道胶料温度为93 ℃。由图2(b)可见,左边流道内胶料温度为87 ℃,右边流道内胶料温度为95 ℃,胶料温度均值为91 ℃,胶料最大温差为8 ℃。可见,根据经验设计温控系统和设定参数,得到的温度场并不均匀。为获得均匀的温度场,保证冷流道内胶料温度一致,使胶料保持良好的流动性,不产生焦烧,需作进一步的研究。

3 正交试验设计与最佳方案确定

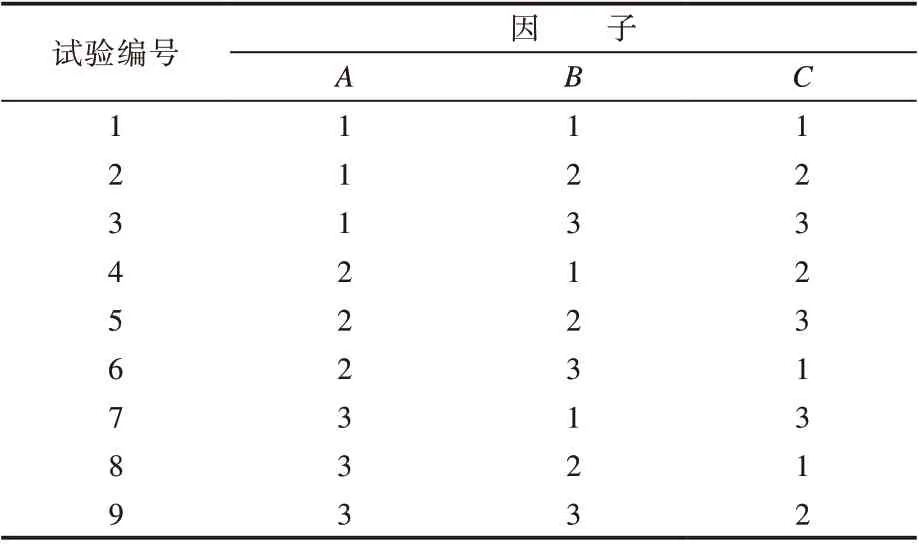

正交试验是一种高效率、快速、经济的试验方法,可通过较少试验次数得到最佳的生产条件[4]。本工作在数值计算法的基础上结合正交试验法进行了模拟计算。正交试验表L9(33)如表2所示。

表2 L9(33)正交试验表

导热油入口温度和入口流速及导热油油路直径为本试验的3个因子,试验水平选三水平。导热油入口温度取85,90和95 ℃,入口流速取2.5,3.0和3.5 m s-1,油路直径取8,9和10 mm。正交试验结果如表3所示。

表3 正交试验结果

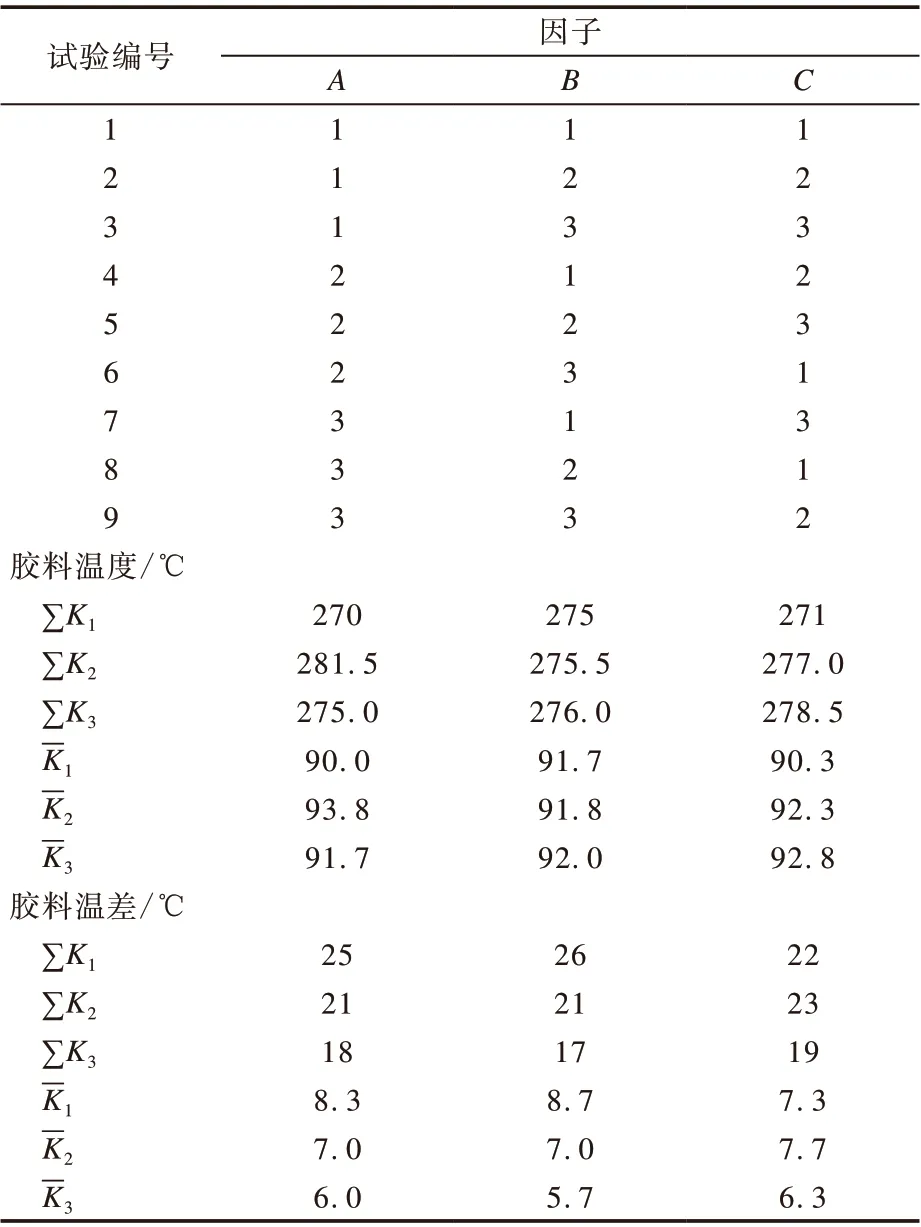

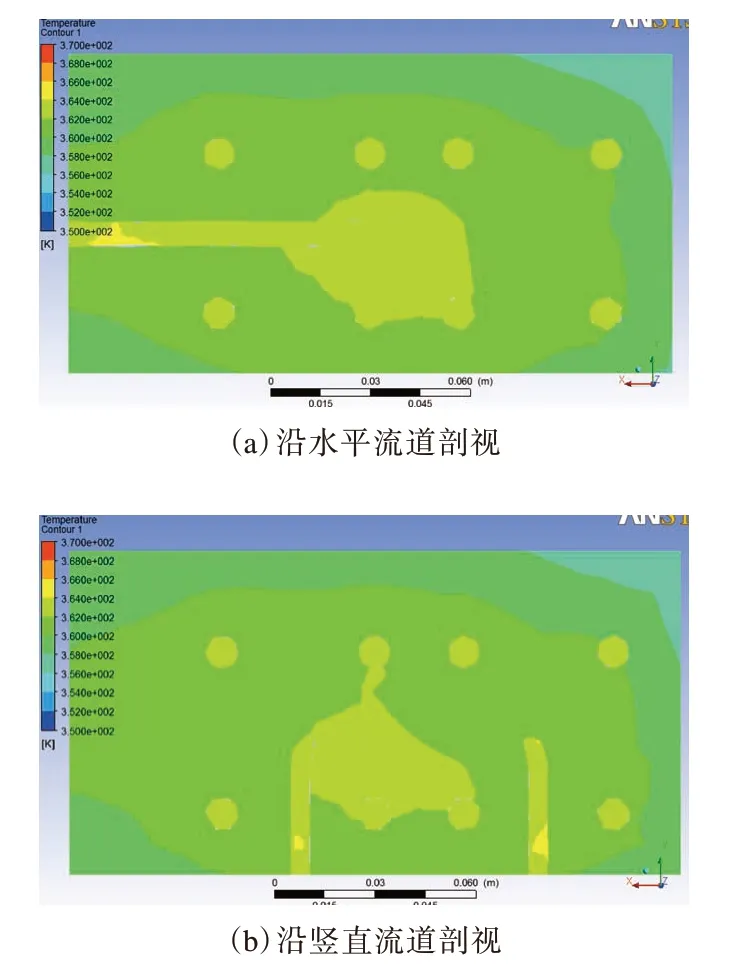

由于胶料温度均值92 ℃为最佳,因此胶料温差越小越好。由正交试验数据分析可得:胶料温度均值最佳组合方案为A3B3C2,胶料温差最佳组合方案为A3B3C3。由于C3与C2胶料温度均值相差很小,因此最优组合方案选为A3B3C3,即导热油油路直径为10 mm,导热油入口温度为95 ℃,导热油入口流速为3.5 m s-1。采用最优组合方案A3B3C3进行试验验证,得到的结果如图3所示。由图3可见,整个系统温度分布很均匀,胶料温差为2 ℃,胶料温度均值为92 ℃,完全符合成型工艺要求。

图3 整个系统温度分布

4 结语

采用标准k-ε湍流模型及SIMPLE算法,对橡胶注射模具冷流道浇注系统进行数值计算与研究,并结合正交试验方法设计出最佳冷流道浇注系统。试验设计采用三水平三因子的正交试验法,得出不同水平组合下的流道温度场分布,经过统计计算获得最佳组合:导热油油路直径 10 mm、导热油入口温度 95 ℃、导热油入口流速3.5 m s-1。用最优组合方案进行试验验证,系统温度分布均匀,胶料温差仅为2 ℃,胶料温度均值为92 ℃,完全符合成型工艺要求。