高铁轴箱轴承试验机主体关键零部件的选型及分析

王健,苏冰,张金焕,韩涛,何峰涛

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴研科技股份有限公司,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039;4.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

轴箱轴承作为高铁列车行驶、支承的关键部件,可靠性要求很高,保证其可靠性的一个主要思路是通过试验予以验证、分析及改进[1]。为对轴箱轴承的性能及可靠性进行测试评估,并积累试验数据,需要开发高铁轴箱轴承试验机。

试验主体是试验机的核心部分,也是整体设计的关键,直接影响试验机的工作特征和轴承试验的可靠性。因此,在满足基本功能的前提下,还需对试验主体的关键零部件进行特性分析,保障试验机的可靠运行。

1 设计参数

试验主体的设计需能够满足和提供装机试验轴承的所有试验条件,包括转速、载荷、润滑、冷却以及信号测试等,同时可根据不同型号轴承的试验条件更换相应的工装,具有一定的通用性,这些也是试验主体设计分析的参考依据。以某型号高铁轴箱轴承为例,其主要设计参数如下:轴承外形尺寸(d×D×B)为φ130 mm×φ230 mm×160 mm;常态试验转速2 350 r/min(时速350 km/h),超转试验转速3 695 r/min (时速550 km/h);径向载荷70.6 kN,轴向载荷±14.2 kN;风冷速度10 m/s;试验时间4 115 h(里程120万公里);测试参数为转速、载荷、温度、振动、电流等。

2 结构原理

根据试验轴承参数,依据BS EN 12082—2007《铁路应用 轴箱 性能试验》,TB/T 3017—2001《机车车辆轴箱滚动轴承在轴箱试验机上的耐久试验方法》,试验机主体采用卧式双悬臂结构,主体结构如图1所示。

1—载荷传感器;2—电动机;3—皮带;4—主体底座;5—径向油缸;6—轴向油缸;7—试验轴承;8—支承轴承;9—主轴;10—压盖;11—支承衬套;12—轴箱衬套;13—振动传感器;14—温度传感器

试验机主体轴系安装于主体底座内,由主体压盖压紧固定;轴系单元的主轴由2组圆柱滚子轴承支承,轴端安装试验轴承和轴箱体,可同时试验2套轴承;试验轴承采用脂润滑,支承轴承采用油润滑;轴箱体水平方向安装轴向油缸对试验轴承施加交变的轴向力,竖直下方连接径向加载油缸施加径向力,加载力由传感器实时测试;试验主轴中段部位开有带轮槽,通过V带与驱动电动机相连,拖动轴系旋转;轴箱体和主体压盖上均开有测温、测振孔,安装温度和振动传感器实时监测试验轴承和支承轴承的温升、振动情况。

3 关键零部件分析及选型

主体底座与压盖、试验主轴、支承轴承是整个试验主体的核心关键件,因此设计时需对其工作特性和可靠性进行计算分析。

3.1 主体底座与压盖

如图2 所示,主体底座与压盖是试验主体的安装基础,主要用于安装、固定试验轴系单元,设计成剖分式结构便于拆装,加工时组合到一起镗内孔,以保证较高的安装同轴度。

图2 主体底座与压盖

底座与压盖的组合体主要承受试验加载时的压力作用,材料选用球墨铸铁QT450,许用压应力远远满足要求,因此设计时主要考虑底座与压盖在试验运行时的振动稳定性。借助SOLIDWORKS软件对主体底座与压盖进行有限元模态分析,结果见表1。由表可知,底座与压盖的1阶固有频率分别为503.06,489.54 Hz,均高于试验最高旋转频率61.58 Hz(3 695 r/min),能够有效避开共振区,保证试验稳定运行。

表1 模态分析结果

3.2 试验主轴

试验主轴作为试验机旋转的核心部件,其结构设计、热处理工艺、加工精度、动平衡等级等均直接影响整个试验轴系的运行状态。

3.2.1 主轴结构

如图3所示,试验主轴采用与列车轮对实际车轴近似的结构,为实体阶梯轴,主要轴径面用于安装试验轴承和支承轴承,依靠轴肩、隔套、轴端压盖定位和锁紧。根据主轴工作条件及设计经验,主轴材料选用38CrMoAlA并进行氮化处理,使主轴的心部保持良好的韧性,而表面则具有高硬度、高耐磨性、抗疲劳性和热稳定性。

图3 试验主轴结构示意图

3.2.2 主轴受力分析

为适应试验轴承变载、变速的试验要求,试验主轴除了具有一定的尺寸精度要求外,还要对其进行强度、刚度的理论校核计算[2]。

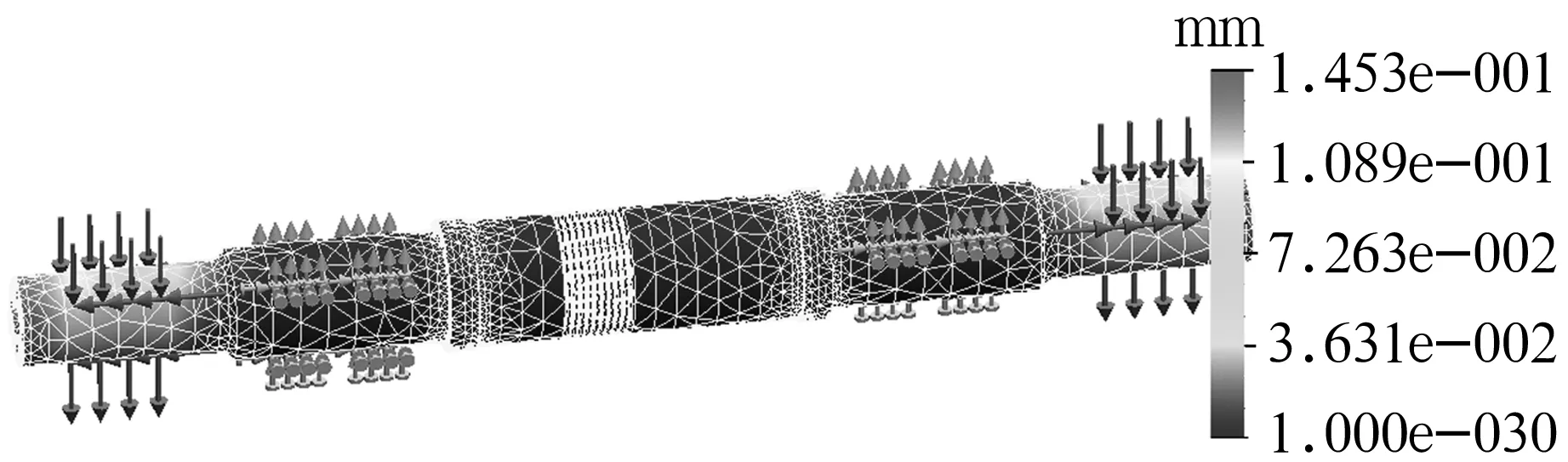

主轴材料为38CrMoAlA,弹性模量E=207 GPa,密度ρ=7 710 kg/m3,泊松比为0.3,据此建立SOLIDWORKS有限元模型并网格化处理。在支承轴承支点处施加约束,在试验轴承位置施加70.6 kN的径向载荷及14.2 kN的轴向载荷,进行主轴的强度、刚度分析,结果如图4、图5所示。

图4 强度应力分析

图5 刚度变形分析

从图中可以看出,试验主轴的最大弯曲应力σca=66.31 MPa,小于38CrMoAlA材料的许用弯曲应力[3](75 MPa),故试验主轴的强度满足要求;试验主轴的最大弯曲变形为0.145 mm,而对刚度要求较严的轴允许挠度为0.356 mm[3],可知试验主轴刚度亦满足要求。

3.2.3 主轴1阶临界转速计算

主轴高速旋转时,由于材料组织不均匀或制造误差等原因,会产生周期性的离心干扰力,从而引起轴的振动,在1阶临界转速下,振动最激烈且最危险,因此,必须使主轴工作转速避开其临界转速。1阶临界转速计算公式为[3-4]

,(1)

式中:λ1为系数,λ1=12.8[4];d为轴的直径,mm;W0为轴自重,N,对实心轴W0=60.5×10-6d2L;L为轴的全长,mm;l0为支承间距,mm;Wi为支承间第i个圆盘的重力,N;ai,bi分别为第i个圆盘至左右支承的距离,mm;Gj为外伸端第j个圆盘的重力,N;cj为外伸端第j个圆盘至支承的距离,mm。

计算得nc1=10 735 r/min,主轴工作转速应小于0.75nc1(即8 051 r/min)。而根据设计参数,该试验机最高工作转速为3 695 r/min,远低于其1阶临界转速,轴系不会产生共振现象,能够满足旋转稳定性要求。

3.3 支承轴承

支承轴承支承整个旋转轴系,并决定轴系的旋转精度和寿命,因此支承轴承的性能和寿命要优于试验轴承,才能保证试验机的正常运转。根据具体试验工况选取支承轴承的尺寸范围、转速、载荷,也是整个试验主体设计的关键。

根据试验工况可知,支承轴承内径需大于130 mm,极限转速应高于3 695 r/min,径向承载能力需大于70.6 kN,由于轴向载荷由试验轴承承受并相互抵消,因此对支承轴承的轴向承载能力可不做要求,但需具有轴向定位功能,防止轴系轴向窜动。同时,在350 km/h试验条件下,支承轴承的理论寿命应不低于4 115 h。

综合以上因素,选取2组某型号特制圆柱滚子轴承组作为支承,每组轴承的其中一套内圈带有单挡边,用于轴向定位,采用油润滑。支承轴承组结构如图6所示,主要技术参数见表2。由表可知,支承轴承组满足试验支承要求并具备裕量。

表2 支承轴承组参数

图6 支承轴承组结构示意图

4 结束语

根据具体试验条件,借助SOLIDWORKS软件建立了铁路轴箱轴承试验机关键零部件主轴、主体底座与压盖的模型,选择合适的支承轴承组,分析计算了试验主轴的刚度、强度、临界转速以及主体底座与压盖固有频率。试验机主体经安装、调试,运行平稳、工作可靠,各项指标均达到了设计要求,根据分析结果可进一步优化主体设计,提高试验主体指标参数,同时对解决试验机类似问题具有重要的参考价值。