滑动轴承材料表面凹坑形状对摩擦学性能的影响

张晓磊,解挺,齐永恒,武飞

(合肥工业大学 a.材料科学与工程学院;b.摩擦学研究所,合肥 230009)

滑动轴承具有工作平稳、可靠、无噪声等优点,广泛应用于低速重载工况下,或维护保养及加注润滑油比较困难的运转部位[1-2]。近年来,在机械工程领域,摩擦表面的微造型技术已成为热点,对摩擦表面形貌的研究也得到重视[3-4]。国内外学者对表面微造型技术已经有大量的研究成果[5-10]。文献[5]采用在碳化硅陶瓷(SiC)表面加工表面织构的方法来提高水润滑条件下SiC 陶瓷的承载能力,结果表明, 混合有不同尺寸凹坑的织构与具有单一尺寸凹坑的织构相比, 承载能力显著提高。文献[6-7]的研究表明, 在一定的试验条件下,气泡能稳定存在于摩擦副接触面的凹坑中。凹坑深度越大,润滑油量越少,气泡比例越大。此外,在面接触条件下,从乏油润滑到全膜润滑的过程中,存在一个最优凹坑深度,使减阻效果最为显著。

为了深入研究滑动轴承材料表面凹坑形状对其摩擦学性能的影响,对滑动轴承应用较为普遍的2种不同形状凹坑的双金属材料的摩擦磨损性能进行了试验对比。

1 试验

1.1 试样

将钢板制成双金属材料基体,然后将铜粉铺在钢板上进行烧结,最后通过轧制工艺在上层铜板上分别轧制圆形凹坑和菱形凹坑,如图1所示。试样尺寸为35 mm×35 mm×2.1 mm,凹坑深度为0.55 mm,凹坑面积占比为9.2%。试验选取的对偶件为45#钢制标准环件,内径为24 mm,外径为32 mm。

(a)圆形凹坑

1.2 试验方法

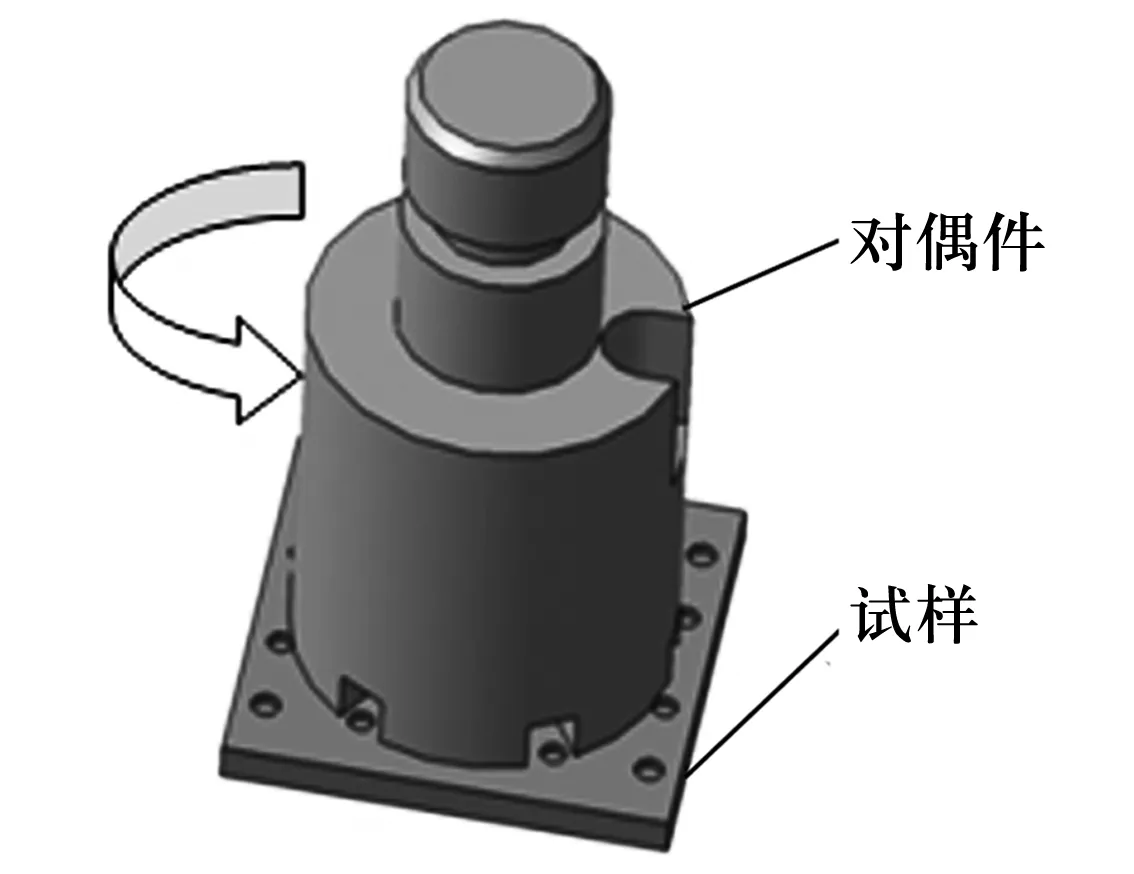

摩擦磨损试验在自行研制的HDM-20端面摩擦磨损试验机上进行。该试验机可以对试验过程中的摩擦力矩、速度、载荷及摩擦因数连续自动测量记录,并将测得信号传入计算机中进行数据处理。试验前,用砂纸对对偶件进行打磨抛光,并用丙酮将对偶件和试样表面擦洗干净。试验过程中,对偶件转动,试样保持静止,接触形式为面接触。摩擦副示意图如图2所示。

图2 摩擦副示意图

2 结果与分析

2.1 表面凹坑形状对摩擦因数的影响

通过试验得出2种试样的摩擦因数如图3所示。由图可知:菱形凹坑试样的摩擦因数明显小于圆形凹坑试样;随着平均线速度的增加,2种试样的摩擦因数均逐渐降低;载荷增加时,摩擦因数均现增加的趋势,持续一段时间后,摩擦因数降低。其原因是:首先,平均线速度不引起材料表面层性质变化时,摩擦因数几乎与平均线速度无关,当平均线速度引起材料表面层发热、变形和磨损时,材料表层的性质以及摩擦过程中表面间的相互作用随之改变;其次,随着平均线速度的增加,摩擦表面温度急剧升高,摩擦因数随之增大,当温度达到可使材料软化时,摩擦因数降低;最后,基于逐级加载的原因,载荷突然增大时,对偶件和试样的接触压力增大,润滑油部分挤出,边界膜变薄甚至破裂,润滑油不能及时得到补充,部分表面微凸体直接接触,摩擦因数变大,随着润滑油的补充,摩擦环境逐渐趋于稳定,摩擦因数又会逐渐降低。

图3 不同平均线速度下2种试样的摩擦因数

为了更直观地体现上述规律,将平均线速度分别为0.4,0.8 m/s时2种试样的摩擦因数变化曲线提取出来,如图4所示。

图4 2种平均线速度下2种试样摩擦因数的对比

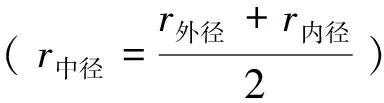

2.2 表面凹坑形状对磨损量的影响

2种试样在不同平均线速度下的磨损量如图5所示。随着平均线速度的增大,每组试验的时间不同。对于圆形凹坑试样,其各组试验时间分别为31,24,20,19,16 min;对于菱形凹坑试样,其各组试验时间则分别为34,28,24,22,17 min。试验只是为了比较2种试样的耐磨性,并不考察每组试验的磨损量,所以这是可行的。

图5 不同平均线速度下2种试样的磨损量

由图5可知,随着平均线速度的增大,虽然试验时间减少,但2种试样的磨损量均增大。当平均线速度增至0.8 m/s,试样的磨损量均达到最大值。当平均线速度进一步升高时,磨损量略微减小。这是因为随着平均线速度的增大,摩擦过程中产生的摩擦热会引起表面温度升高,使得上层铜出现软化,造成磨损量增大。然而,随着平均线速度的进一步升高,上层铜的应变率增加,产生一定的塑性变形,使其硬度增加、耐磨性增强,所以磨损量略微降低。此外,试验时间的改变也会对磨损量造成一定影响。通过对比可知,菱形凹坑试样的耐磨性更好。

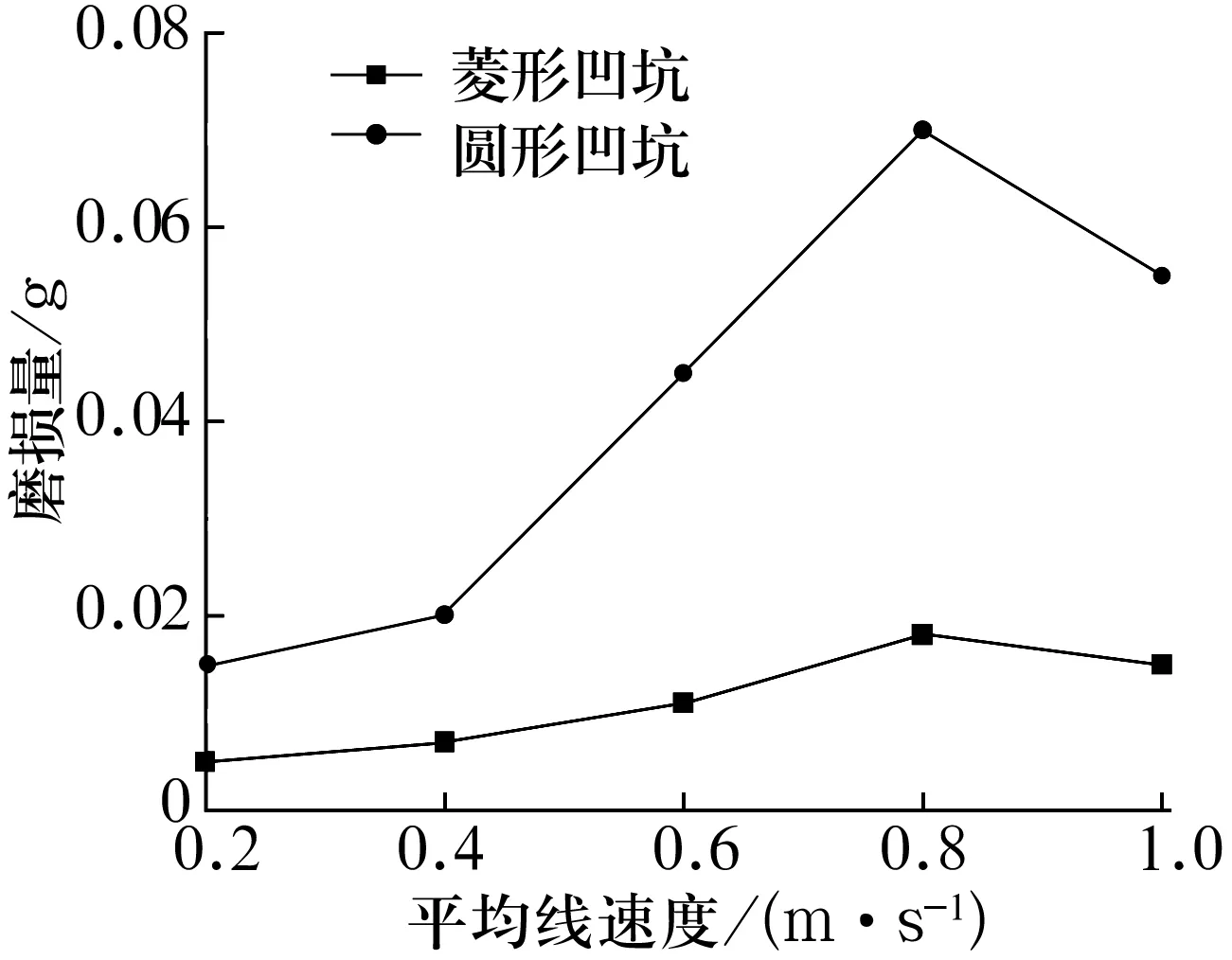

2.3 表面凹坑形状对PV值的影响

试验中平均线速度V分别为0.2,0.4 ,0.6 ,0.8,1.0 m/s,压强P可根据载荷和接触面积求出,2组试验的相关参数见表1,2种试样的PV值如图6所示。由图可以看出,2种试样的PV值均随线速度的增大呈增大的趋势,但有一定的波动。其原因是每次试验时接触区发生变化,导致接触区凹坑数量略有偏差,因此润滑状态略有差异。通过对比发现,菱形凹坑试样的PV值更高,说明其润滑状态良好,承载能力更高。

表1 试验参数

图6 不同平均线速度下2种试样的PV值

2.4 表面凹坑形状对磨痕形貌的影响

不同平均线速度下2种试样的磨痕形貌分别如图7、图8所示。从图中可以看出,平均线速度越大,磨痕越细小;反之,磨痕越粗糙。对于圆形凹坑试样,随平均线速度的增加,试样出现局部咬合(图7c)。对偶件和试样在摩擦过程中,摩擦表面的温度超过了材料的熔点,使二者发生焊接,随着对偶件的高速旋转,焊接部位逐渐撕扯脱落,形成咬合痕迹。由图8可知,菱形凹坑试样未出现咬合,说明其摩擦学性能较好。

图7 圆形凹坑试样的表面磨痕形貌

图8 菱形凹坑试样的表面磨痕形貌

此外,由于圆形凹坑的形状圆滑,凹坑中储存的润滑油不易扩散到凹坑外的摩擦表面,造成润滑效果不佳。在挤压及摩擦热的作用下,润滑油易从菱形凹坑尖角处溢出,扩散到摩擦表面,因此菱形凹坑更有利于润滑,其摩擦学性能更好。

3 结论

1)菱形凹坑双金属材料的摩擦因数比圆形凹坑的低,耐磨性更好。

2)菱形凹坑双金属材料的PV值比圆形凹坑的大,承载能力更强。

3)菱形凹坑双金属材料的润滑性能比圆形凹坑的好,润滑油更易扩散至摩擦表面,摩擦学性能更好。