降低离合器盖及压盘总成初始不平衡量的研究

湖北三环离合器有限公司 方向东

降低离合器盖及压盘总成初始不平衡量的研究

湖北三环离合器有限公司 方向东

本文针对离合器盖及压盘总成总装线动平衡工序产品初始不平衡量大的现象,通过对离合器盖及压盘总成产品结构及工艺过程的分析,提出离合器压盖内腔同轴度、盖与传动片铆接件传动片装配孔位置度的工艺过程控制措施。试验证明,采取这些措施后,大大降低了离合器盖及压盘总成初始不平衡量。

离合器盖及压盘总成;初始不平衡量;不平衡量

0 前言

汽车离合器常见种类有螺旋离合器、膜片离合器、自调整离合器、双质量飞轮等,其中以膜片离合器应用最为广泛,本文产品为膜片离合器盖及压盘总成。

本公司盖及压盘总成总装生产线为流水线作业,生产线由6道工序组成,其中5道工序节拍相差5s,而动平衡工序节拍比其他工序节拍多15~40s,严重影响产品产出速度。本文探讨了降低离合器盖及压盘总成初始不平衡量的方法和措施,改进后,产品总装线工序平衡率有较大改善,提高了生产线产品产出速度。

1 现状

本文以94301000产品展开研究。

1.1 生产线及节拍

生产线:10盖与膜片铆接→20盖与膜片组合件与传动片铆接→30总成铆接→40动平衡→50校指→60性能检测

节拍:(10)55s→(20)55s→(30)58s→(40)83s→(50)60s→(60)60s

注:10、20、30、40、50、60为工序号

1.2 产品动平衡量规范≤60g.cm,现状:产品平衡前初始不平衡量为900→1400g.cm

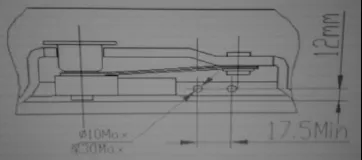

(1)动平衡工艺要求:按图示(图1)要求钻孔去重,满足产品动平衡量规范。

图1

(2)动平衡工序节拍组成:产品初始不平衡量检测时间15s+钻孔去重时间+产品平衡确认检测时间15s。按图1要求钻一个深3010孔,时间为16s,最大可去掉产品不平衡量350g.cm,因产品平衡前初始不平衡量变差大,故钻孔去重为不确定时间,导致动平衡工序单件节拍变差大。

2 原因分析和措施

2.1 原因分析

根据产品结构(图2)和工艺过程分析,产品为周置均布结构,主要由压盖和压盘2个重量大件组成,其中压盘有平衡工序平衡,压盘不平衡量为受控状态,造成产品初始不平衡量变差大的主要原因有以下2条:

(1)压盖不平衡量。经动平衡机检测压盖不平衡为1 020.cm,影响压盖不平衡量大的主要因素为压盖内腔(见图2)与压盖外圆基准同轴度大,经三坐标检测其同轴度为1.1 mm。

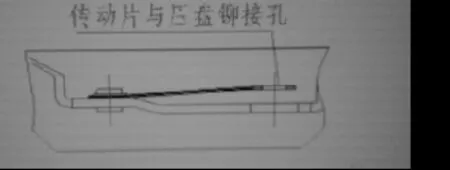

(2)铆接后压盘中心相对压盖外圆同轴度,其变差来源压盖与传动片铆接件传动片(与压盘的铆接孔见图3)孔与压盖外圆基准位置度。

经三坐标检测机检测其位置度为0.4 mm,通过数据统计分析该因素影响产品动不平衡量均值约350g.cm。

图2

图3 (压盖与传动片铆接件)

2.2 措施

改进目标为控制动平衡工序节拍小于60s,具体措施如下:

(1)检修压盖冲压模具,减小压盖内腔与压盖外圆同轴度,使压盖不平衡量控制最大在500g.cm内。

(2)检修压盖与传动片铆装模具,调整传动片孔与模具定位销间隙,减小压盖与传动片铆接件传动片孔与压盖外圆基准位置度,使其变差影响产品不平衡量控制最大在200g.cm内。

3 验证

3.1 压盖不平衡量改进

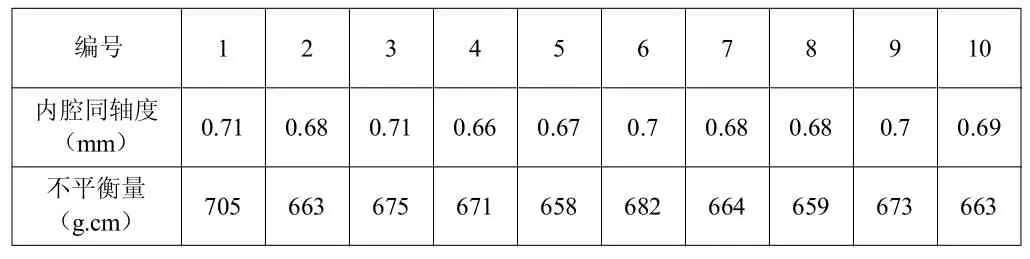

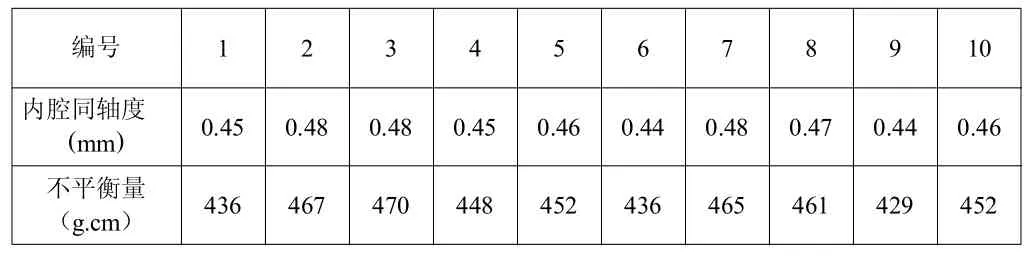

(1)检修压盖冲压模具,更换相关定位,改进后压盖经三坐标检测机和动平衡机检测数据如表1:

压盖不平衡量数据表(表1)

从表1数据可以看出,改进压盖内腔同轴度后,压盖不平衡量较改进前压盖不平衡量减小415g.cm,但仍未达到目标值。

(2)将压盖成形模具、整形模具的分体镶块更换为整体镶块后检测数据如表2:

压盖不平衡量数据表(表2)

将压盖内腔同轴度控制在0.5内,压盖不平衡量可达到目标值要求。

3.2 压盖与传动片铆接件传动片孔位置度改进

检修压盖与传动片铆装模具,将传动片孔与模具定位销间隙由改进前0.15调整为0.05,经三坐标检测机检测,改进后,压盖与传动片铆接件传动片孔位置度为0.19,其变差影响产品不平衡量最大为176g.cm。

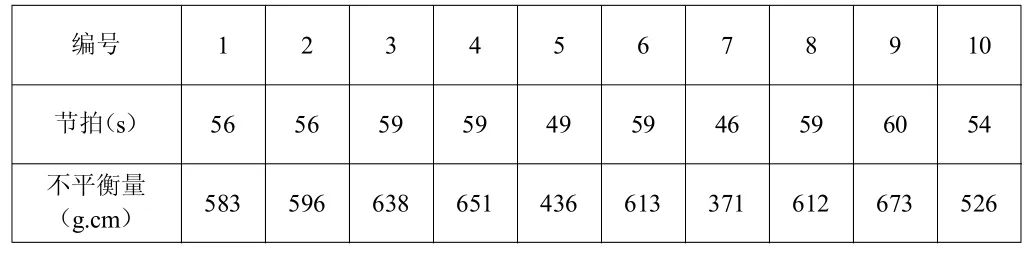

3.3 生产线动平衡工序节拍验证

采取上述措施后,生产线动平衡工序节拍和产品初始动不平衡量验证数据如表3:

单件节拍和产品初始动不平衡量数据表(表3)

动平衡工序节拍(连续生产10件节拍均值)为56s,满足设定目标。

4 结论

经过大量产品试验数据分析、总结,结合本公司产品生产实际情况,得出如下结论:

(1)商用车盖及压盘总成:压盖内腔同轴度控制在0.5内,压盖与传动片铆接件传动片孔位置度控制0.2内,通过降低产品初始不平衡量,动平衡工序节拍可以控制60s内。

(2)乘用车盖及压盘总成:压盘内腔同轴度控制0.3内,压盖与传动片铆接件传动片孔位置度控制0.15内,通过降低产品初始不平衡量,动平衡工序(动平衡工艺为铆配重铆钉配重)节拍可以控制30s内。

2016-01-12)