超重力减压间歇精馏的传质性能

栗秀萍,李宁,刘有智,宋子彬,李道明(中北大学山西省超重力化工工程技术研究中心,山西 太原 03005;超重力化工过程山西省重点实验室,山西 太原 03005)

研究开发

超重力减压间歇精馏的传质性能

栗秀萍1,2,李宁1,2,刘有智1,2,宋子彬1,2,李道明1,2

(1中北大学山西省超重力化工工程技术研究中心,山西 太原 030051;2超重力化工过程山西省重点实验室,山西 太原 030051)

摘要:以不锈钢波纹丝网为填料,应用超重力减压精馏间歇全回流操作分离乙醇/水共沸物系。考察了进料乙醇质量分数xf为50%~95%、操作压力P为101.33~11.33kPa和超重力因子β为20.90~130.64时乙醇-水体系的传质性能。实验中设备运行稳定并且单级旋转精馏床传质性能随着超重力因子β的增大先增强后减弱,随着压力P的减小和进料浓度xf的增加而增强,并在P=11.33kPa时分离高浓度原料时打破共沸点。与相同条件下传统填料塔相比,分离效果明显高于传统塔,且HETP为7.94~14.20mm,仅为传统塔的1/6~1/4,传质性能显著增强。并对能耗进行分析,超重力装置由于自身体积小等优点便于达到所需真空度,能耗降低明显。

关键词:单级旋转精馏床;减压精馏;乙醇/水;传质性能

无水乙醇是一种非常重要的基础化工生产原料,已被广泛应用于橡胶、香料、油漆及化妆品等精细化学品生产,还可用于电子工业、航天工业、国防工业和科研实验等许多领域中[1]。目前国内无水酒精年产量约为30万吨,市场需求量80万吨左右,且每年还在以 20%的速度增加用量[2]。因此高效、快速、直接的精馏分离工艺回收乙醇成为焦点。

超重力精馏作为一种新型过程强化技术,具有传质效率高、设备体积小、能耗低等特点[3-6]。1994 年MCCUTCHEN和WILMOT[7]最早设计出一套旋转真空蒸馏装置,主要应用于流体净化处理。2013年北京化工大学[8]申请了专利《用于减压精馏的超重力装置及应用方法》,适用于高黏度热敏性物料的分离提纯等过程,塔顶产品中轻组分浓度均可达到90%。2009年栗秀萍教授完成了较系统的超重力精馏技术研究,涉及基础传递理论、应用技术研究、新型填料开发、中试实验探讨和工程化设备构思等多个方面。且在2012年首次指导涂传璞研究超重力减压精馏全回流工艺,将超重力精馏技术与减压精馏结合拓宽应用领域[9]。但此次研究仅涉及热力学计算以及部分单因素实验,并未对传质性能进行系统探讨。

本研究以乙醇/水共沸体系为研究对象,以山西省超重力化工工程技术研究中心研发的单级旋转精馏床为主体设备,自行搭建一套间歇操作超重力减压精馏装置,重点研究了间歇全回流操作影响因素对传质性能的影响,并对能耗进行分析。

1 研究方向

1.1 工艺流程

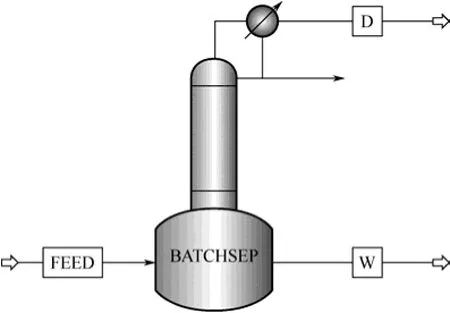

实验工艺流程如图1所示,工艺流程包括三部分:超重机、缓冲罐与真空泵连接形成真空系统;再沸器和冷凝器分别产生蒸汽和回流液;若干贮槽、流量计和压力表用来贮存流体、测量流量和压力。原料液经再沸器加热后汽化进入超重机中,与回流液在旋转填料床中逆流接触进行传质传热,经多次汽化和冷凝后轻组分逐渐进入气相,重组分则进入液相中,蒸气进入冷凝器冷凝后,全部回流,回流液经超重机液体进口进入超重机中与上行蒸气传质传热后经液体出口流回再沸器中,如此往复循环,塔顶即可得到高纯度轻组分。

1.2 实验方案

处理液量恒定为6L,塔釜加热温度Tw≥100℃,经过约40min预热后,体系可维持回流循环液量2~4L/h,保证超重力减压精馏全回流间歇操作实验顺利进行。操作条件因素-水平分析分别考察分离效果随超重力因子 β、操作压力P、进料乙醇质量分数xf的影响,探究超重机传质性能随操作变量的变化规律。在负压下对接近常压时共沸组成浓度的乙醇/水原料进行分离,考察超重力减压精馏的传质性能。

研究所采用的单因素精馏分离探究实验表如表1所示。

1.3 分析方法

分析检测采用TM7900气相色谱分析仪测定乙醇浓度;利用玻璃转子流量计控制塔顶、塔底馏出液和原料液、回流液流量;超重力因子由转子转速决定,即变速驱动器;馏出液体积由量筒测量;超重机气相压降由U形压差计测量[10]。

图1 超重力减压全回流间歇精馏实验流程图

表1 单因素精馏分离探究实验表

2 实验结果与讨论

2.1 超重力因子对传质性能的影响

超重力因子β指超重力场下任意处的离心加速度与重力加速度比的面积平均值,是衡量超重机内超重力场强度的重要指标[6]。

操作压力P分别设为101.33kPa和61.33kPa,进料乙醇质量分数为xf=90%,全回流操作。超重力因子β对塔乙醇质量分数xd,最小理论板数Nmin的变化趋势如图2所示。

由图2可知,Nmin和xd随β增大先增加后减小,并发现 β=64.01~83.61时分离效果较佳且在β=80时达到峰值,说明设备传质性能此时最好。经分析,β增大液体受力增强被填料切割形成液滴、液丝、液膜,使相界比表面积增大从而增强传质,因此Nmin和xd增大。若β太小,液体未能充分润湿填料,传质传热效果差导致填料床强化精馏过程效果降低;若β过大,液体从填料中被快速径向甩出,停留时间缩短,无法与气相充分混合传质传热,最终导致Nmin和xd降低,能耗也因此增加。

由表2得知,在实验条件下,P=101.33kPa时单级旋转精馏床等板高度 HETP为 21.82~85.66mm,P=61.33kPa时HETP为12.21~39.95mm。由HETP变化情况发现压力减小传质性能增强。

图2 β对xd和Nmin的影响

表2 单级旋转精馏床HETP随β的变化关系

2.2 操作压力对传质性能的影响

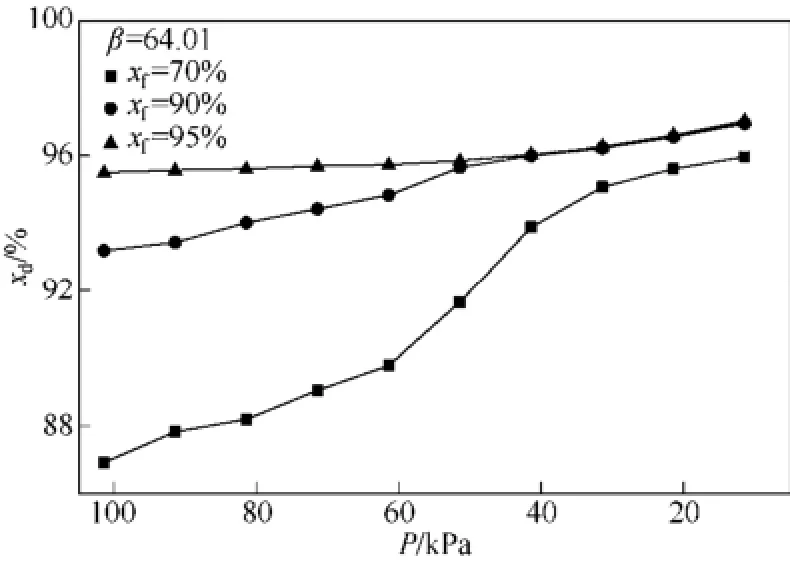

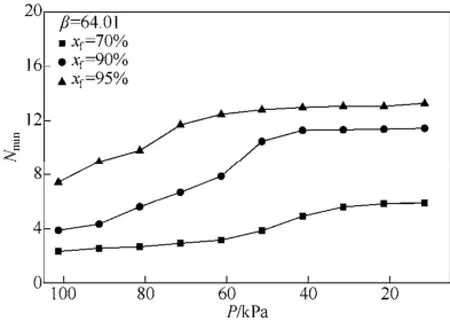

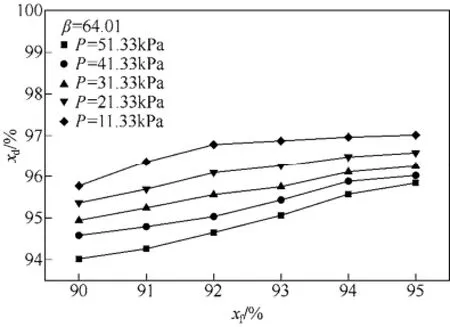

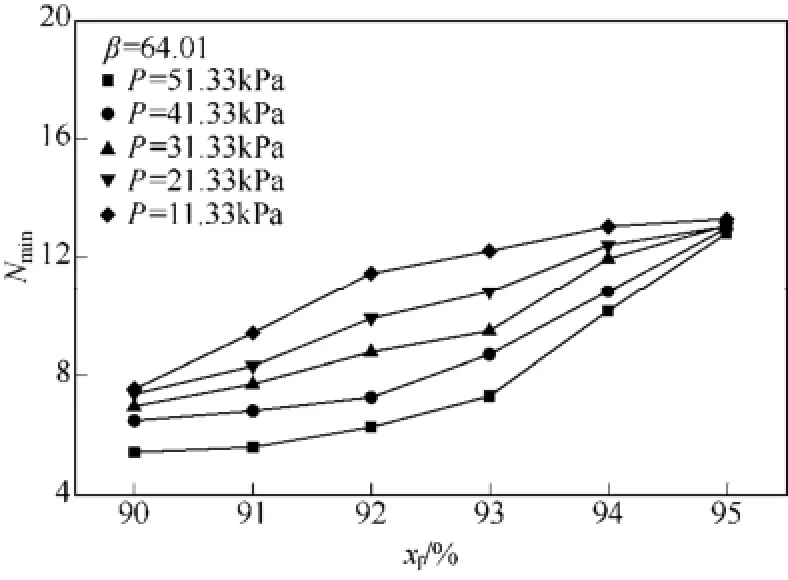

变压精馏分离共沸体系时,操作压力对体系共沸温度和共沸组成发挥关键性作用。真空度越大产品收率越高[11]。但对设备及操作要求苛刻[12],因此用超重力减压精馏技术考察P对分离效果的影响十分重要。设定β=64.01,对xf分别等于70%、90% 和95%,在操作变量压力P为11.33~101.33kPa的范围内进行实验研究,分离结果如图3、图4。

图3 操作压力P对xd的影响

图4 操作压力P对Nmin的影响

由图3、图4发现,随着P减小,xd逐渐增加,Nmin逐渐增大,传质性能显著增强。分析原因为:①高真空度通过降低沸点从而提高两物质相对挥发度 α,依据精馏原理可提高分离效果和塔板效率进而增强传质性能;②压力越低,溶液沸点越低,乙醇/水体系共沸点随 P减小逐渐向高乙醇浓度方向移动,当压力减小到一定程度时便可得到无水乙醇。

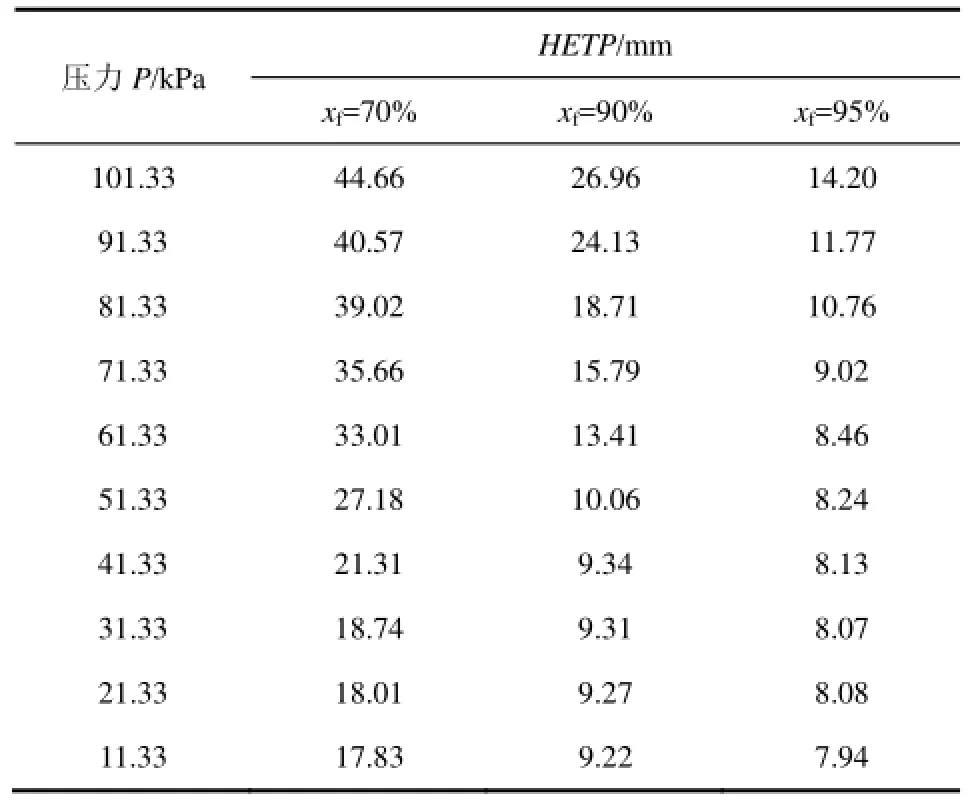

由表3中数据规律得知:P降低,HETP随之逐渐减小。且高浓度原料与低浓度原料HETP数据相比,传质效果明显提升,xf=95%时HETP=7.94~14.20mm,优于xf=90%时HETP=9.22~26.96mm,又明显优于xf=70%时HETP=17.83~44.66mm。分析原因为高真空度降低两物质沸点,促使其相对挥发度提高,进而增强传质推动力。分离高浓度原料时,塔内形成相对稳定的高浓度回流循环过程,最终随原料浓度增加和压力降低设备达到自身传质上限,稳定在高传质水平。

表3 单级旋转精馏床HETP随压力P的变化关系

2.3 进料乙醇浓度对传质性能的影响

设定P=61.33kPa,β=64.01,考察进料乙醇浓度xf的影响,由于xf高于95%的原料涉及共沸现象,所以考察xf在50%~95%范围内的分离结果以及传质性能参数,如图5所示。

图5 进料乙醇xf对Nmin和xd的影响

由图5可知,随着xf增大,xd和Nmin随之快速增加,说明进料浓度增加,精馏床的传质性能增强。原因是乙醇浓度增加进而使上升蒸气增加,气液在填料内混合更加充分。就所用实验装置与工艺而言,压力P=61.33kPa时,xf低于90%的进料,xd最高达到94.83%,没有突破常压下的共沸点。但是xf高于90%的进料,xd最高达到95.71%,打破共沸。说明随进料浓度增加塔顶可获得无水乙醇。

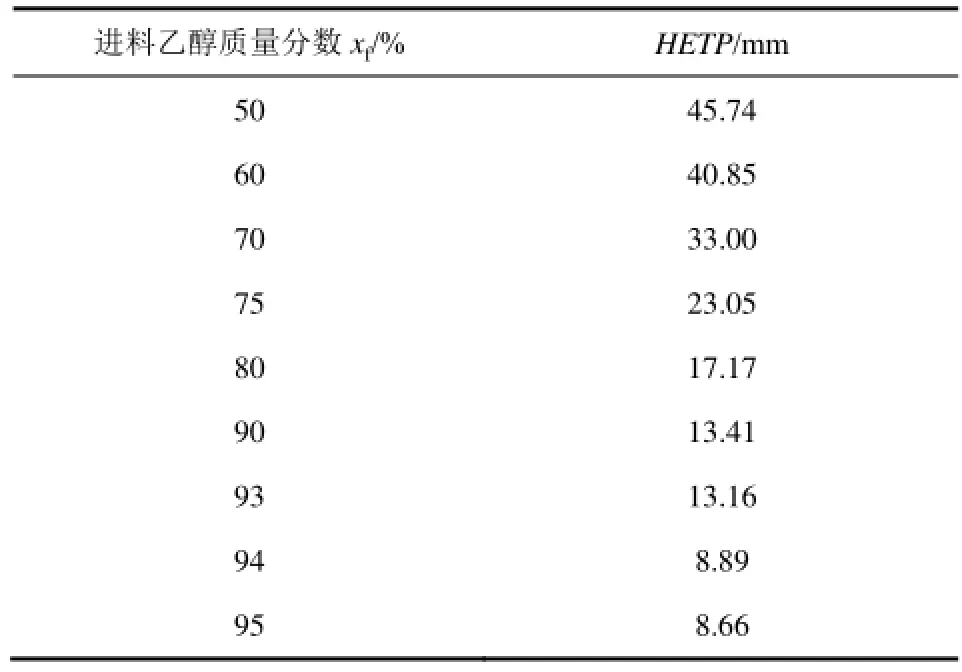

由表4发现,HETP为8.66~45.74mm,传质性能良好。xf较高时实验接近连续操作,传质效果较高。为对其规律充分了解,本实验对高进料浓度进行深入研究,如图6、图7。

由图6、图7得知,xf增加,xd和Nmin随之逐渐增大,表现较高的传质特性。并且压力越低,xd和Nmin越大,传质性能越好。且在P=11.33kPa时打破共沸。在此压力下探究Nmin和xd变化规律发现,当其他操作因素确定时,原料液浓度提高至一定浓度,超重机设备的性能参数稳定在最优值附近,经分析可得该条件下产生足量高浓度蒸气并与回流液体在填料层内逆流接触传质传热充分,从而发现超重力精馏设备发挥出强大的过程强化能力。

表4 单级旋转精馏床HETP随进料xf的变化关系

图6 高进料乙醇质量分数对xd的影响

图7 高进料乙醇xf对Nmin的影响

从表5数据发现,进料浓度较高以及压力较低时单级旋转精馏床表现出较高的传质性能,且P=11.33kPa时 HETP维持在 7.94~13.98mm之间。

表5 单级旋转精馏床HETP随高进料浓度的变化关系

3 传质性能的对比

3.1 传统填料塔减压精馏间歇操作模拟流程的建立

Aspen Plus中Flowsheet运行类型提供化工过程基本流程模拟。通过定义流程,设定组分,选择物性方法,校对二元交互参数,设置进料条件,规定塔参数,运行正常后对结果进行分析讨论。本次模拟过程需要设置的基本参数包括塔釜加热信息、物流信息和填料信息等。如图8所示,为使流程快速收敛,采用Newton收敛方法。

3.2 模拟结果与实验结果的对比

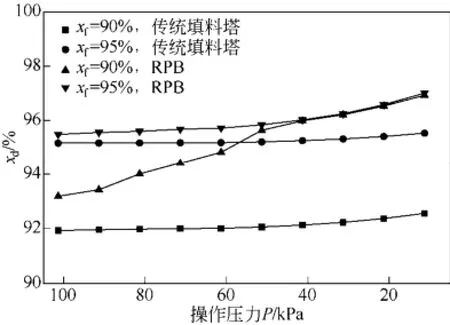

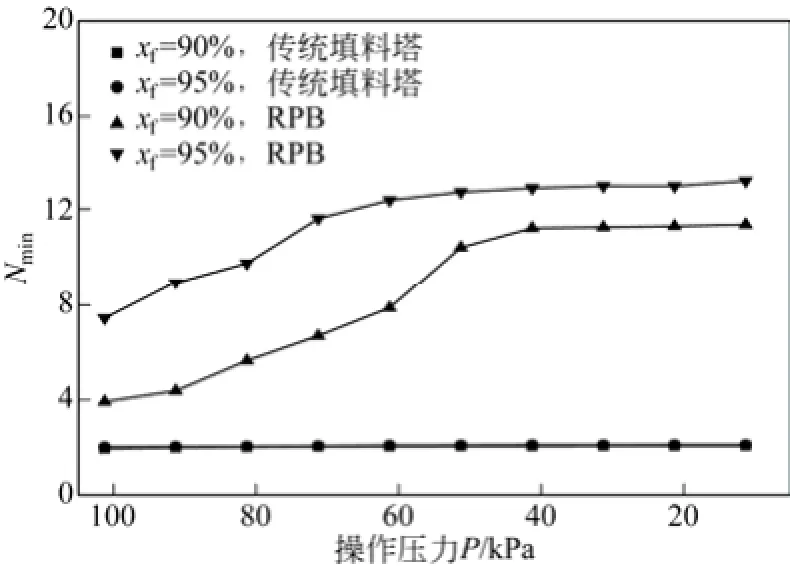

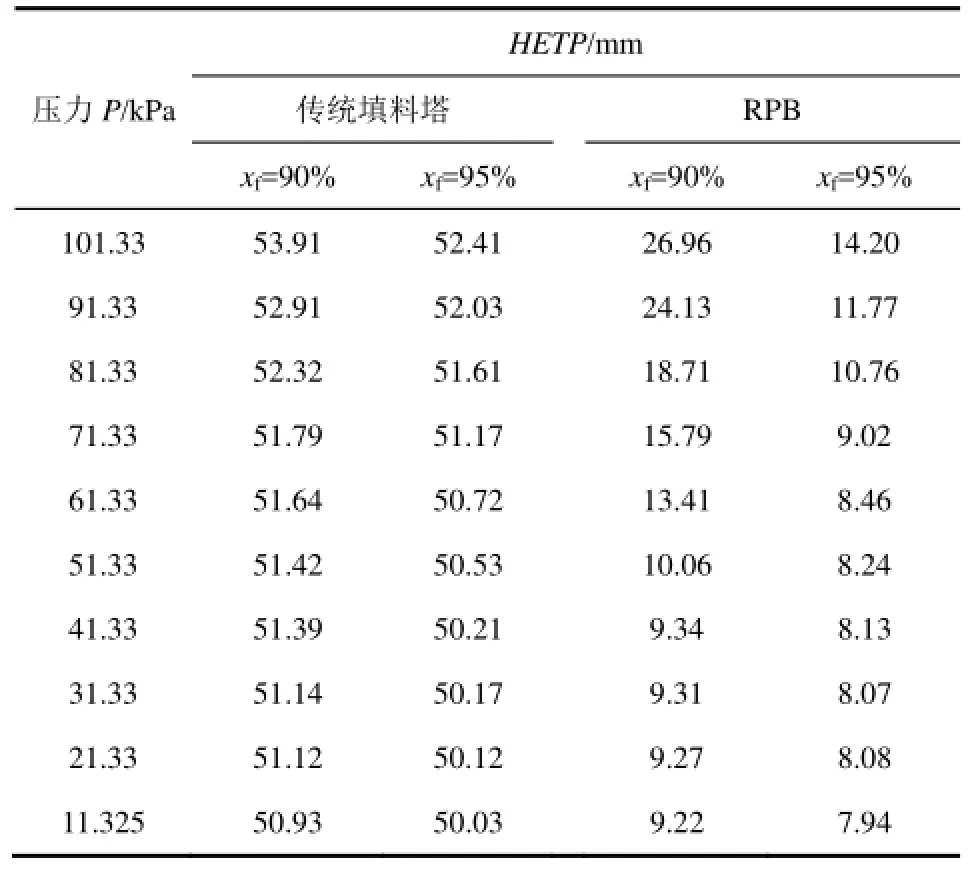

传统填料塔减压精馏分离结果与旋转填料床(RPB)实验结果对比如图9所示,传统填料塔与RPB的传质参数对比见图10。

由图9、图10所示,相同操作条件下分离90% 和95%的原料,超重力精馏塔分离效果均优于传统填料塔,Nmin也高于传统填料塔。充分证明RPB传质性能很好。并且随压力降低,分离效果和理论塔板数都明显增加。由此证明超重力精馏与减压精馏耦合传质性能提高显著。由于实验为间歇操作过程,超重力场中各因素的影响被放大,各操作条件处于最优值时超重机分离水平相对较高。

图8 Aspen batch distillation模拟流程图

图9 传统塔与RPB的xd对比图

图10 传统塔与RPB的Nmin的对比图

由表6得出,传统填料塔HETP维持为50.03~53.91mm,负压时传质推动力增强,保持在较高分离水平,并且分离xf=95%的高浓度原料传质效果优于常压。但相同操作条件下,随压力降低 RPB的HETP减小幅度更加明显并维持在7.94~14.20mm仅为传统塔的 1/6~1/4,直接说明了超重机强化传质方面的优势。

表6 传统填料塔与超重力精馏设备HETP对比表

4 技术优势分析

本研究中使用单台水环真空泵来实现工艺负压操作,表7中列出了相关该真空泵的部分参数。

表7 实验真空系统部分操作参数

普通减压精馏传质传热差,达到相同分离要求所需塔设备体积庞大,并且真空度设置越高,热负荷差额才会越大,但能耗也随之增加。而超重力装置自身体积小,与传统设备相比,在相同条件下操作,更容易达到高真空。由此超重力减压精馏工艺仅需单台水环真空泵即可满足需求,且物料受热停留时间短、安装维修方便、便于开停车、操作弹性大。成本及能耗明显降低。

5 结 论

本研究应用超重力减压精馏间歇工艺分离乙醇/水共沸体系,整个实验过程超重机平稳运行。在整个工艺中,单级旋转精馏床的传质性能随着β的增大先增强后减弱,随着压力P的减小和进料乙醇浓度的增加逐渐增强。在P=11.33kPa时分离高浓度原料时可打破共沸点。与传统填料塔在相同条件下进行对比,超重力减压精馏的分离效果优越性明显。并且超重机HETP为7.94~14.20mm仅为传统塔的1/6~1/4,传质性能显著增强。对能耗分析发现超重力装置由于体积小,开停车方便,操作弹性大等优点,与传统塔相比能耗降低明显,为在工业化中广泛应用提供借鉴。

参考文献

[1] AGARWAL M,GAIKAR V G.Extractive distillation with aqueous solutions of hydrotropes[J].Chemical Engineering Communications,1992,1(115):83-94.

[2] 张素平,颜涌杰,铮伟.纤维素制取乙醇技术[J].化学进展,2007,19(7/8):1129-1133.

[3] CHIA C L,TSUNG J H,WEN T L.Distillation in a rotating packed bed[J].Journal of Chemical Engineering of Japan,2002,35(12):1298-1304.

[4] TREVOUR K,JAMES R F.Distillation studies in high gravity contactor[J].Ind.Eng.Chem.Res.,1996,35:4646-4655.

[5] LIN C C,HO T J,LUI W T.Distillation in a rotating packed bed[J].J.Chem.Eng.Jpn.,2002,35(12):1298-1304.

[6] LI X P,LIU Y Z,LI Z Q,et al.Continuous distillation experiment with rotating packed bed[J].Chin.J.Chem.Eng.,2008,16(4):656–662.

[7] WILMOT H.Rotary vacuum distillation and desalination apparatus:US5534118[P].1994-07-09.

[8] 罗勇,桑乐,初广文,等.用于减压精馏的超重力装置及应用方法:103394210A[P].2013-11-20.

[9] 涂传璞.超重力减压精馏分离辛酸-癸酸的基础研究[D].太原:中北大学,2012.

[10] 董慧茹.仪器分析[M].北京:化学工业出版社,1999:69-70.

[11] MA W H,WEI K X,YANG B,et al.Vacuum distillation refining of metallurgical grade silicon(Ⅱ)[J].Transaction of Nonferrous Metals Society of China,2007,A02(17):s1026-s1029.

[12] 赵俊彤,李玲,许春建,等.热集成变压精馏分离乙醇-甲苯体系的过程模拟和优化[J].化工进展,2013,32(7):1495-1505.

研究开发

第一作者:栗秀萍(1972—),女,教授,硕士生导师,从事超重力精馏技术研究。E-mail lxpzhongxin@126.com。

中图分类号:TQ 053.5

文献标志码:A

文章编号:1000-6613(2016)07-2001-06

DOI:10.16085/j.issn.1000-6613.2016.07.010

收稿日期:2015-09-23;修改稿日期:2015-12-16。

Process of mass transfer property of batch high gravity vacuum distillation

LI Xiuping1,2,LI Ning1,2,LIU Youzhi1,2,SONG Zibin1,2,LI Daoming1,2

(1Research Center of Shanxi Province for High Gravity Chemical Engineering and Technology,North University of China,Taiyuan 030051,Shanxi,China;2Shanxi Province Key Laboratory of Higee-Oriented Chemical Engineering,Taiyuan 030051,Shanxi,China)

Abstract:Using stainless steel corrugated wire mesh packing,the separation of co-boiling system (ethanol/water) was studied by using the high gravity vacuum distillation.The effects of the ethanol mass fraction of feed xf(50%~95%),the operating pressure P (101.33~11.33 kPa ) and average high gravity factor β (20.90~130.64) on the mass transfer property of ethanol/water system were studied.In this experiment,the running of the single-stage higee distillation equipment was stable and the mass transfer property increased first then decreased with increasing β.And it increased with decreasing P and increasing xf,and broke the azeotropic point when P was 11.33 kPa.Under the same conditions, the separation effect of the single-stage higee distillation equipment was higher than that of the traditional tower.The mass transfer property was 7.94~14.20 mm,only 1/6~1/4 of the traditionl tower.Mass transfer property was significantly enhanced.The energy consumption analysis showed that the gravity device itself was small and easy to reach the desired degree of vacuum,reducing energy consumption significantly.

Key words:single-stage higee;vacuum distillation;ethanol/water;mass transfer property