强化相变驱动的环路热管蒸发器可视化实验台建立及实验

郑铭铸,诸凯,杨洋,魏杰(天津商业大学天津市制冷技术重点实验室,天津 300134)

研究开发

强化相变驱动的环路热管蒸发器可视化实验台建立及实验

郑铭铸,诸凯,杨洋,魏杰

(天津商业大学天津市制冷技术重点实验室,天津 300134)

摘要:以研究强化相变驱动的环路热管的传热机制为目的,设计了一种带有相变空间的新型结构可视化平板热管蒸发器,实验研究了相变空间高度对热管蒸发器启动时间的影响与加热功率对其启动传热特性的影响,并观察了启动过程中工质在相变空间内的相变特性。实验结果:在不同相变空间高度情况下,实验蒸发器系统的启动时间存在明显差异,当相变空间为1mm时,系统启动时间较短,工质不易出现干涸现象。并且在启动加热功率不同时,系统启动热阻也不同,更高的加热功率对应更低的整体热阻。通过可视化实验的观察与分析,为建立环路热管相变驱动机制的可行性研究奠定了基础,为建立描述这一驱动机制的数学模型提供了实验依据。

关键词:环路热管;相变驱动;可视化;平板蒸发器

环路热管(loop heat pipe,LHP)是一种利用毛细抽力驱动工质完成循环流动及热量传输的高效热控装置[1]。最先是被各国运用于航空航天领域[2],后凭着其传热效率高,结构灵活,无需外置动力等优势,逐步被应用于其他各个民用领域[3]。近年来,随着计算机技术的不断发展,高热流密度电子元器件(以计算机芯片为代表)的散热成了阻碍其发展的突出难题,如一个尺寸为60.9cm×76.2cm的服务器模块热流密度在2.2W/cm2左右,可以想象未来的设备散热量将更大[4]。至今,热管以其特有的传热特性与优势,仍被认为是解决电子设备中这一类高热流密度传热问题的有效手段之一[5]。

在环路热管几十年的研究与发展中,人们对其启动过程[6]、毛细结构[7]及传热特性[8]等很多方面有了较为清晰的认识和理解。对于如何进一步减小循环阻力,提高LHP传热效率,一直以来都是环路热管研究的重点。但是,通过强化相变驱动压头来提高其传热效率的方法,无论是理论探讨还是实验研究,都鲜有文献报道。因此,本文基于对环路热管相变力驱动的工作机理和传热特点进行了针对性设计与实验研究,探究新结构对系统启动时间的影响,并寻找更有利于这一结构启动的条件。

1 实验系统设计及实验过程

1.1 设计理论

环路热管根据驱动工质循环的动力不同,其基本结构形式可分为3种,即脉动环路热管、毛细环路热管、重力环路热管。随着环路热管传热传质驱动机理的不断被研究与完善,在传统经典驱动力理论的基础上,其新的传热传质驱动机制不断的被提出和探讨。刘伟等[9]采用热-电比拟方法建立了毛细热管驱动压头和阻力压降的模拟回路,提出了毛细环路热管的相变驱动机制,并构建了相应的数学模型。涂正凯等[10]通过对蒸发段毛细芯相变界面机理的研究,提出了热流对毛细抽吸两项流体回路和回路热管蒸发冷凝界面的影响,并由特定蒸发相变界面条件下,对杨-拉普拉斯方程做出了一定修正,得出毛细半径与蒸发温度以及热流密度之间的关系式,对毛细环路热管的驱动机制做出新的阐释。本文基于上述热管驱动机制的研究,提出了以强化相变驱动力来提高热管传热传质能力的新设想。本文所设计的带有相变空间的热管蒸发器,在毛细环路热管的基础上,结合了毛细环路热管与脉动环路热管的各自优点,突出了工质相变对齐两端压力差的影响,减小了毛细抽力对工质循环的影响,又保证了工质流动的单向性。

对于毛细环路热管的驱动机制,众多研究者[11]认为,其回路系统工质的流动驱动力仅来自于蒸发器内毛细芯的毛细抽力,即系统顺利启动并运行,需满足公式(1)条件。

其中,ΔPcap是最大毛细抽力,也是唯一的驱动力项。ΔPt是整个环路系统的总压力降,包括三部分:蒸汽流动阻力压降ΔPv、液体流动阻力压降ΔPl及重力引起的压头变化 ΔPg(可作为动力,也可以是阻力)。最大毛细抽力则由毛细芯的平均有效孔径rme和其蒸发相界面的工质表面张力 σ决定,根据杨-拉普拉斯方程得式(2)。

而对于文中强化相变力驱动的毛细环路热管而言,其驱动机制与毛细热管传统理论的主要区别在于,毛细抽力不再是唯一的驱动力。相变驱动压头ΔPp将不再是可忽视的一个驱动因素,即系统运行满足公式(3)的条件。

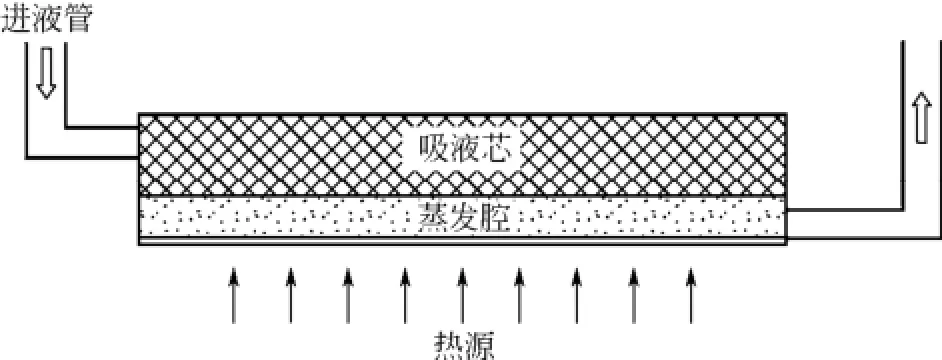

其中,相变驱动压差ΔPp这一项是由工质在蒸发段蒸发产生的高压与冷凝段冷凝产生的压降而形成的驱动压差。这部分驱动压差用来克服工质流动产生的沿程摩擦阻力及重力等阻力,这与脉动热管的压差驱动机制有类似之处,但是工质的流动循环状态更接近于毛细热管。该系统的工质循环为:从冷凝器冷凝回流的液体进入蒸发器内的吸液芯(低传热系数,疏水型分子筛),吸液芯存储工质并不断补充相变空间内(图1中的蒸发腔)的体液工质损失,工质在相变空间内发生相变。如图1所示,蒸发腔位于吸液芯与加热面之间,这样就使得热源不再直接与吸液芯接触,使吸液芯内部工质不易发生相变,吸液芯内工质很难再相变产生小汽包,从而减少了系统流动阻力与传热阻力,达到提高系统传热传质能力的目的。因为驱动工质流动主要由相变压差提供,削弱了毛细抽力的作用,所以该系统在理论上强化了相变压差作为驱动力的作用,这里吸液芯表现出了排液阻气的功能。而本文的实验系统正是基于这一理论与结构形式所设计的。为了更好地针对这一系统的传热特性与传热机理进行实验研究,建立了可视化装置,由于蒸发段是这一设计的核心部分,所以建立的实验台为其蒸发段部分,不为包含冷凝段的整个回路系统。

图1 强化相变驱动环路热管蒸发器结构示意图

1.2 实验系统

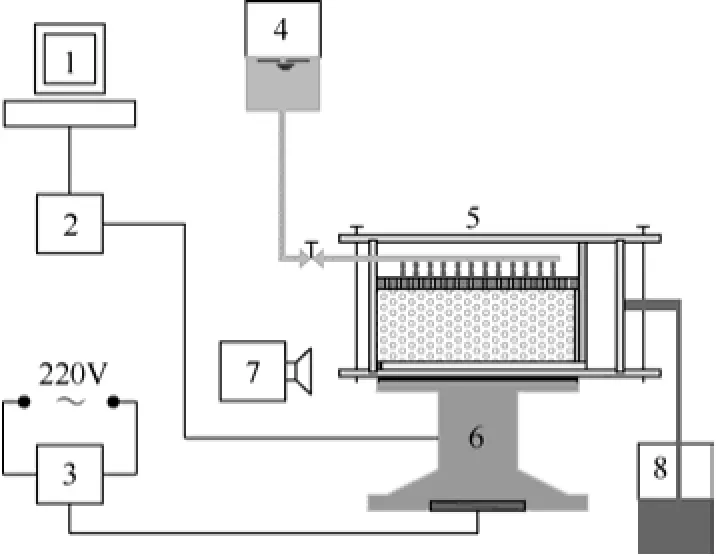

由于大部分电子设备的发热源或者需要被冷却的器件表面为平面,因此将实验系统设计为平板式热管蒸发器[12]来进行实验研究。可视化实验系统主要由供液装置、集液装置、可视化蒸发器装置、模拟CPU热源装置、数据采集装置等部分组成,如图2所示。其中,蒸发器是实验系统的主体部分。

图2 可视化蒸发器系统示意图

可视化蒸发器主要由两块铜板、玻璃壁罩及吸液芯构成,以形成相变空间(蒸发腔)、均压腔、补偿腔等空间,再辅以供液管路和蒸汽管路等连接部件。蒸发器的壁罩由4块石英玻璃粘接而成,上下两端用两块紫铜板与其密封形成蒸发器壳体,并用螺栓紧固。蒸发器壳体内放置吸液芯,吸液芯用胶粘接于玻璃壁面上。粘接高度方向的位置不同,所形成的相变空间也不同,相变空间高度也由此控制。所用的吸液芯采用热导率较低的疏水型分子筛,其孔隙率在40%~50%左右,平均孔径100μm以上,厚度为25mm。吸液芯较大的孔径与较小的热导率,减小了系统背向导热量与流动阻力,使其更接近于设计所要求的排液阻汽功能。模拟CPU热源装置则由一块硅加热片以及方形铜柱组成,并用直流稳压电源调节加热功率。此外,在蒸发器底部铜板与模拟热源铜柱顶部之间设有热导率为75W/(m·K)的碳纤维材料的热结合层,并用螺栓将蒸发器、加热片以及热结合层材料一体化固定,实物如图3所示。

图3 可视化蒸发器实物图

温度数据通过T形热电偶及相应的巡检仪(横河GP10)采集并自动记录,温度测点布置位置、编号与巡检仪通道关系如表1所示。热电偶T2测量补偿腔(即蒸发器内吸液芯上方空间)的温度,T5测量吸液芯上表面的温度,T6监测供液的温度,T9测量蒸发器出口蒸汽温度,T10~T12测量蒸发器底部铜板温度,T13~T16测量模拟CPU热源的铜柱温度,测量位置为铜柱竖直方向依次从上至下,并通过其温度差来计算热源的有效加热功率,T18用于监测环境温度。热电偶 T1~T12的直径为0.2mm,T13~T16的直径为0.1mm,标定后的误差均为±0.2℃。

表1 温度测量布置位置与巡检仪通道编号关系表

1.3 实验过程

实验装置水平放置,供液装置设置在蒸发器之上。实验开始前将工质注入供液装置中,工质采用蒸馏水。之后打开阀门,将一定量工质存储于蒸发器底部相变空间与吸液芯内。实验过程中,蒸发器底面铜板受热,使蒸发器内工质温度升高,并逐渐在相变空间内发生相变产生蒸气,由于吸液芯起到了储液阻气的作用,使得蒸气在蒸发器只能单向流动,聚集于均压腔,然后从蒸发器蒸气管路输出,到达集液装置。实验主要研究该系统的启动过程,并进行分析与探讨。

在启动实验过程中,电源加热功率保持不变,整个实验过程通过数据采集仪进行记录,并且通过高速摄像对启动过程中蒸发器内工质传热传质现象进行监测。蒸发器从接受电源热量开始到稳定运行阶段,称为启动阶段。系统达到稳定运行状态的标志有两个:一个是系统的时均温度稳定,另外一个是工质的相变界面稳定。系统在不同的加热功率或相变空间高度下,达到稳定运行状态,将此视为一组实验。通过数据采集仪记录的数据,得到每个实验组温度随时间变化的曲线,并由此计算绘制出热阻随时间变化的曲线。

其中热阻由公式(4)定义。

式中,Te、Tc分别为供液管T6与蒸汽出口T9的温度。而加热量Q由公式(5)定义。

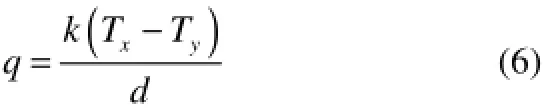

式中,A为铜柱的横截面积。而热流密度q由公式(6)定义。

式中,d为Tx和Ty两点测温点之间的距离;Tx、Ty为T13~T16点处任意两点的温度值。

2 实验结果与分析

2.1 蒸发腔高度对启动时间的影响

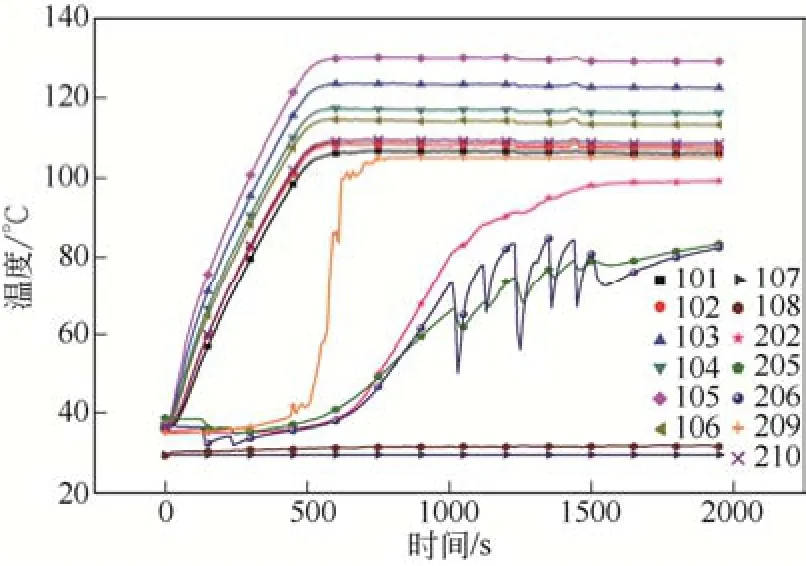

图4~图7分别展示了在加热功率为113.5W条件下,蒸发腔高度分别为0、1mm、3mm和5mm时系统启动实验过程中温度随时间变化的曲线。在温度随时间变化关系图上,依据蒸气出口温度达到稳定来判定系统结束了启动过程并达到稳定运行状态,而且观察到此时蒸发腔中部分饱和液态工质被产生的蒸气推至均压腔中,符合上述判断稳定状态的条件。由此,得到当蒸发腔高度为0时,即不存在相变空间,系统启动时间为 1130s;当蒸发腔高度为1mm时,系统启动时间为800s;当蒸发腔高度为3mm时,系统启动时间为1170s;当蒸发腔高度为5mm时,系统启动时间为750s。数据显示不同的蒸发腔高度下,系统的启动时间存在明显差异。即使判定稳定运行状态的条件不是最准确的,但是每组实验所判定的条件标准是一致,而且这里只对启动时间进行对比,不进行单个启动时间长短的准确计算。这就表明不同的蒸发腔高度对启动运行时间具有较大的影响。当蒸发腔高度为1mm与5mm时,其系统启动时间比不存相变空间的要少很多,说明合理的相变空间有利于系统的启动。通过可视化实验观察对比蒸发腔高度1mm与5mm两种情况,发现蒸发腔在 5mm时,相变空间内工质容易出现工质过快干涸现象,导致底板温度急剧上升,这可能是由于相变空间内蒸气过多,压力过大造成吸液芯内工质难以滴落。而蒸发腔高度在1mm时,则不易出现工质过快干涸,工质过热的现象,所以蒸发腔高度不宜过大。

图4 蒸发腔高为0、加热功率为113.5W时启动温度曲线

图5 蒸发腔高为1mm、加热功率为113.5W时启动温度曲线

图6 蒸发腔高为3mm、加热功率为113.5W时启动温度曲线

图7 蒸发腔高为5mm、加热功率为113.5W时启动温度曲线

2.2 加热功率对热阻的影响

图8~图11分别展示了在蒸发腔高度为1mm时,加热功率分别为 58.5W、113.5W、147.5W和201.1W 下系统运行工程中蒸发器热阻随时间变化的曲线。从图8~图11中可以看出,随着时间的推移,加热功率逐渐上升并达到稳定,在此过程中蒸发器热阻先是增大,然后逐渐降低并趋于一个稳定数值。分析原因可知,在加热开始时,蒸发器底板与蒸气出口温差是由零逐渐缓慢增大的,而加热功率很快便达到一个较大的值。同时可以看出,此过程中底板与蒸气出口温差增长速度小于功率增长速度,因此刚开始时热阻增长较快。当蒸气出口温度产生波动时,热阻也随之产生波动,这是由于温差在剧烈波动的同时,加热功率波动却相对较弱。还可以看出,加热功率越小波动情况越严重。随着运行逐渐达到稳定状态,底板与蒸气出口温差逐渐减小,而加热功率逐渐达到设定值并且维持相对稳定状态,因此蒸发器热阻逐渐减小并逐渐趋于一个固定值。此外,随着加热功率的增加,蒸发器热阻波动的时间越来越短,达到稳定值所需的时间也越来越短,蒸发器在波动过程中的最大热阻值也越来越低。这也侧面印证了环路热管蒸发器在低负荷时启动不稳定的现象,而较高的加热负荷有利于环路热管快速稳定的启动。因此,可得出,最终加热功率为58.5W时蒸发器热阻稳定在0.173℃/W,加热功率为113.5W时蒸发器热阻稳定在0.071℃/W,加热功率为174.5W时蒸发器热阻稳定在0.067℃/W,加热功率为201.1W时蒸发器热阻稳定在0.066℃/W。其中蒸发器热阻稳定之后出现小的波动是由于加热功率波动所导致的。

与传统毛细环路热管相似,以强化相变力驱动的环路热管能否经过启动阶段顺利达到稳定运行,与加热功率有直接的关系。存在一个最小加热功率能使其达到稳定运行状态,如果加热功率小于这个值,则系统不能顺利启动,一旦达到或者超过这个值系统就能达到稳定运行状态。

2.3 工质的可视化

图8 蒸发腔高为1mm、加热功率为58.5W时热阻曲线

图11 蒸发腔高为1mm、加热功率为201.5W时热阻曲线

在启动阶段,如果加热功率不够大,那么蒸发腔内液体不发生明显变化,只在玻璃壁上出现凝结的液珠,液体无法变为蒸气通过蒸发器进入集液装置;如果加大功率,足够使得液体达到沸点,相变空间内将出现池沸腾现象;如果继续加大功率,达到启动功率,则系统顺利到达稳定运行状态。如果加热功率过大,蒸发腔内的液体将快速被蒸发干,而吸液芯内的工质来不及补充,将会使蒸发腔内充满蒸汽,底部铜板温度急剧上升。如果系统能够达到稳定状态,相变空间内充满蒸汽,将吸液芯内液态工质与相变空间内液态工质相对分离开来,同时进入蒸发器的液体工质量与排出的气体量相当,使相变空间内工质保持较为稳定状态,如图12所示。而且观察到系统稳定运行状况的出现不仅与加热功率和进液量有关,与蒸发腔的高度也有密切关系。蒸发腔高度过小,会造成吸液芯内工质与铜板无法分离的情况;而蒸发腔高度过大,会造成蒸发腔内压力过大,使得工质无法滴落的情况。因此适合的蒸发腔高度与相应加热功率的选择是强化相变力驱动的环路热管稳定运行的重要条件之一。

图12 系统稳定运行时,工质滴落过程

3 结 论

本文设计的强化相变力驱动的环路热管,是对毛细环路热管的传热机制所进行的重新审视,突出了相变力驱动压头是不可忽视的一个驱动力。可视化实验装置的建立,使热管蒸发器内工质流动变化的传热特征可进行可视化研究,研究了蒸发腔高度、加热功率等对系统启动和传热性能的影响,得出以下结论。

(1)所设计的相变空间结构对系统的启动产生了有利的影响。

(2)较高的加热功率有利于所设计的实验系统的启动传热性能。

(3)观察了实验启动过程中蒸发器内工质的相变传质过程,得出蒸发腔高度与相应加热功率对系统的运行有重要影响。

(4)实验对建立闭合环路热管相变驱动机制的可行性研究奠定了实验基础,并为建立描述这一驱动机制的数学模型提供了实验依据。

参考文献

[1] MAYDANIK Y F,CHERNYSHEVA M A,PASTUKHOV V G.Review:loop heat pipes with flat evaporators[J].Applied Thermal Engineering,2014,67(1):294-307.

[2] MANGINI D,MAMELI M.A pulsating heat pipe for space applications:ground and microgravity experiments[J].International Journal of Thermal Sciences,2015,95:53-63.

[3] HUANG B J,HSU P C.A thermoelectric generator using loop heat pipe and disign match for maximum-power generation[J].Applied Thermal Engineering,2015,91:1082-1091.

[4] MOCHIZUKI M,SAITO Y,NGUYEN T,et al.Revolution in fan heat sink cooling technology to extend andmaximize air cooling for high performance processors in laptop/desktop/server application[C]//Proceedings of the IPACK2005,San Francisco,CA,ASME Paper No.73286.

[5] 赵晓军,余莉.热管的电子设备冷却技术[J].世界科技研究与发展,2007,29(6):19-23.

[6] 黄洁,王乃华,程林.环路热管启动特性模拟[J].化工学报,2014,65(s1):298-302.

[7] 徐计元,邹勇.环路热管毛细结构的研究进展[J].中国电机工程学报,2013,33(8):65-73.

[8] 刘伟,刘志春,杨昆.毛细芯热管的相变驱动机制与模型[J].科学通报,2009,54(13):1932-1936.

[9] 涂正凯,刘伟,黄晓明.毛细蒸发相变界面的数学模型和机理[J].华中科技大学学报(自然科学版),2008,36(8):7-10.

[10] SINGH Randeep,AKBARZADEH Aliakbar,DIXON Chris,et al.Theoretical modelling of miniature loop heat pipe[J].Heat Mass Transfer,2009,46:209-224.

[11] 张先锋.平板式环路热管的实验[J].化工进展,2012,31(6):1200-1205.

第一作者:郑铭铸(1987—),男,硕士研究生,研究方向热管冷却技术。E-mail zhengmingzhu1987@126.com。联系人:诸凯,教授,博士生导师,研究方向为传热传质过程机理及生物传热研究。E-mail zhukai210@tju.edu.cn。

中图分类号:TB 3

文献标志码:A

文章编号:1000-6613(2016)07-1969-06

DOI:10.16085/j.issn.1000-6613.2016.07.005

收稿日期:2015-11-13;修改稿日期:2015-12-20。

基金项目:国家自然科学基金项目(51376137)。

Design of loop heat pipes experimental rig for phase change driving force and visual experiment

ZHENG Mingzhu,ZHU Kai,YANG Yang,WEI Jie

(Tianjin Key Laboratory of Refrigeration Technology,Tianjin University of Commerce,Tianjin 300134,China)

Abstract:To study the driving force of loop heat pipe,a new visual evaporator of flat loop heat pipe was established with phase change space which was used to observe the change of working fluid in the experimental process.One of the main experiments was to study the effect of height of phase change space on starting-time,and the other was to study the effect of heating power on thermal resistance of system.Results showed that the staring-time is not constant in the different height of phase change space,and the same to the thermal resistance of system in different heating powers.When the height of phase change space is 1mm,the starting-time is short and the working fluid cannot be dried up easily.The present study provides a basis for the establishment of closed system and for the creation of new mathematical model of the driving mechanism.

Key words:loop heat pipe;phase change driving;visualization;flat evaporator