基于模糊PID的多电机速度同步控制

陈 晓

(上海交通大学 自动化系, 上海 200240)

基于模糊PID的多电机速度同步控制

陈晓

(上海交通大学 自动化系, 上海200240)

为了实现多电机同步控制的智能化,以全自动裁切生产线为研究背景,提出了一种基于模块PID的多电机速度同步控制方法.通过介绍模糊控制的基本思想,对系统的控制结构和PID模糊控制器的设计思想进行了分析,同时借助PLC的存储间寻址方式实现模糊控制算法.仿真结果与工程应用表明,应用模糊PID控制能较好地实现多电机同步控制.

PID控制; 模糊控制; 多电机同步控制

同步控制系统是一种工控设备的常用系统,主要是使位置、速度或者电流(加速度)之间按照一定比率协调的系统,一般通过上位机、工控系统和执行机构等实现.同步控制一般有两种实现方式:一种是运用机械传动部件,但在实际工况中,传动部件的驱动特性差异、电机参数的时变效应和非线性特性都会影响同步控制的精度;另一种是电控方式,其中传统PID控制原理较为简单,使用过程方便,但对于时变非线性、高耦合的系统控制结果不理想,在缺乏自适应应变能力的情况下,对一些参数的改变较难达到预期效果.

近代智能控制学的发展为同步控制系统提供了广泛的理论参考和实践指导,越来越多的学者关注智能控制算法,采用智能变结构控制、模糊自适应控制、变增益交叉耦合控制等先进控制算法来实现对具有非线性轨迹响应曲线的跟踪控制[1].

此外,为提高控制系统的同步精度及鲁棒性,国内外研究人员将现代控制方法与已有的控制策略相结合,提出了各种适用于多电机传动系统的同步控制方案.包括:在系统反馈回路中引入单神经元自适应PID的补偿控制方法,使系统的鲁棒性得到了提高;交叉耦合控制器和定量反馈理论鲁棒控制器相结合的控制方法,以解决扰动及其他不确定因素对同步精度的影响问题[2].本文以全自动裁切生产线的设计开发为背景,对于全自动裁切生产线闯纸机和卸纸机部分,采用主从补偿的多电机同步控制方式,研究了基于PID运算的模糊控制器,省去了繁琐的数学模型搭建,鲁棒性能强,又具有PID参数调节的稳定性和高精度.同时,利用Matlab仿真比较了传统和模糊两种PID控制器系统,解决了同步控制中的难点,得到了较好的控制结果.

1 模糊PID控制器

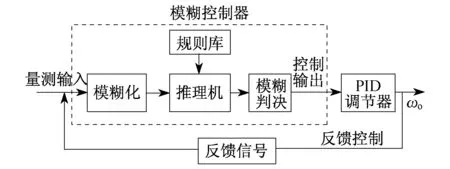

模糊PID控制系统是一种自动控制系统,它利用计算机技术实现闭环结构的数字控制,在前向通道中,以PID调节器输出的变量为负反馈,重新提供模糊控制器进行运算.模糊PID系统控制如图1所示.

图1 模糊PID系统控制器

模糊PID控制过程中,采用误差e和误差率ec两个变量作为模糊控制器的输入量,经过模糊控制器的推理计算过程,输出进入PID调节器的3个基本参数Kp,Ki,Kd,而PID调节器3个变量的具体要求是:当误差大或较大时,PID的控制过程整定应该选择控制量消除稳态误差为主;当误差较小时,应该选择控制量防止偏离给定值的最大程度,即控制超调[3].因此,对PID模糊控制器而言,当模糊推理系统利用逼近原则得到判决结果后,仍需要调整不同的Kp,Ki,Kd.由于比例Kp反映响应速度,Kd使反应提前,而Ki使反应滞后,一般来说,在PID的整定过程中,需要将比例带增大以减少曲线的震荡;但当曲线在非周期过程中出现大偏差时,则需要将比例带减少;而如果曲线震荡频率高,需将微分作用减到最小,或者暂时不加微分进行调控;比例带过大或积分时间过长,又会使过整定过程的偏离程度变大,过程变化缓慢.因此,在实验过程中,需要对PID的3个参数进行多次微调,直至实验结果适应时变,满足适应性要求.

2 多电机控制方案设计

多电机控制中需要设定主电机和从电机,通过检测,收集主从电机间的参数变量,来确定输出给PID控制器的模糊变量[4].以X3-A全自动裁切生产线为例,该生产线中的3个电机,采用一主二从补偿同步控制方式.闯纸机的驱气电机为主电机,卸纸机的两个维度X方向和Z方向的横移电机和垂直电机为从电机.如果能保证驱气电机的速度与横移电机同步,就能使闯纸机上的纸垛在结束一个周期的闯纸和驱气后,由推纸器正好推上横移台面,而后一纸垛再上闯纸机,如此往复,形成高度协调的全自动生产线.

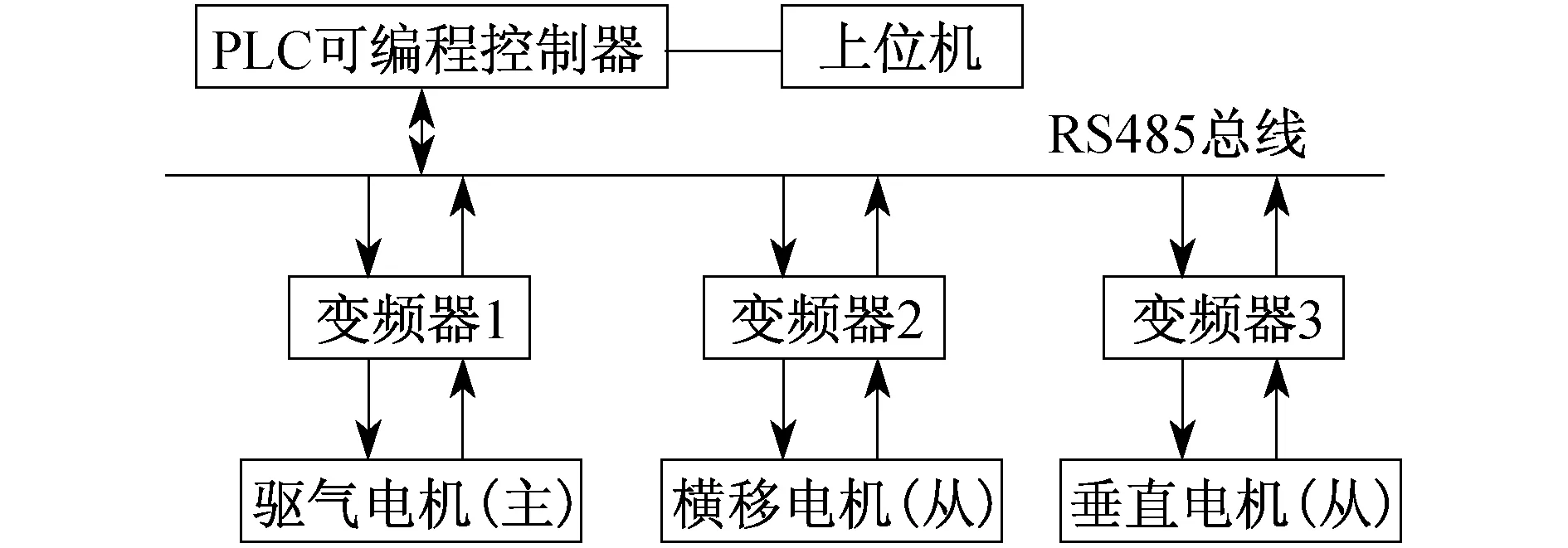

其中,采用西门子S7-200PLC作为主控单元,通过RS485通讯线与3个变频器连接,用于传输相互间的数字信号.3个变频器分别控制3个电机,每个电机都带有旋转编码器用于将转速反馈至变频器内部及PLC.同时,在PLC内部编程,设定一个模糊PID算法控制器,对转速差和转差率进行相应的程序处理,计算出两个量的补偿附加给定值,通过RS485总线传送给从电机的变频器,由变频系统对电机进行参数调整,从而实现整个多电机同步运行控制[5].以上控制方案如图2所示.

图2 多电机系统控制方案

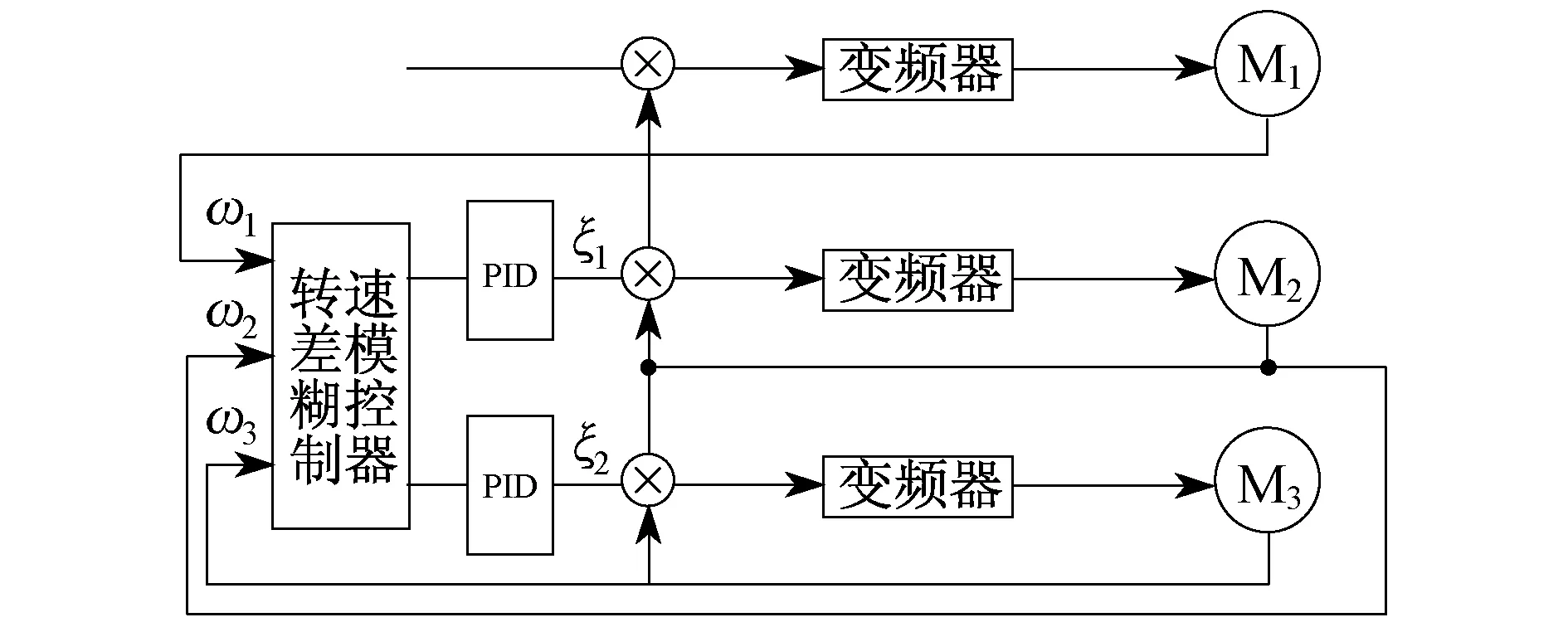

PID模糊控制系统采用双变量输入,三变量输出的模式.输入量取主从电机的转速差E和转差率ΔE,输出为PID的3个比例系数Kp,Ki,Kd.这3个参数对PID控制器进行调节,然后经过D/A转换送电机控制[6].多电机PID模糊控制方案如图3所示.

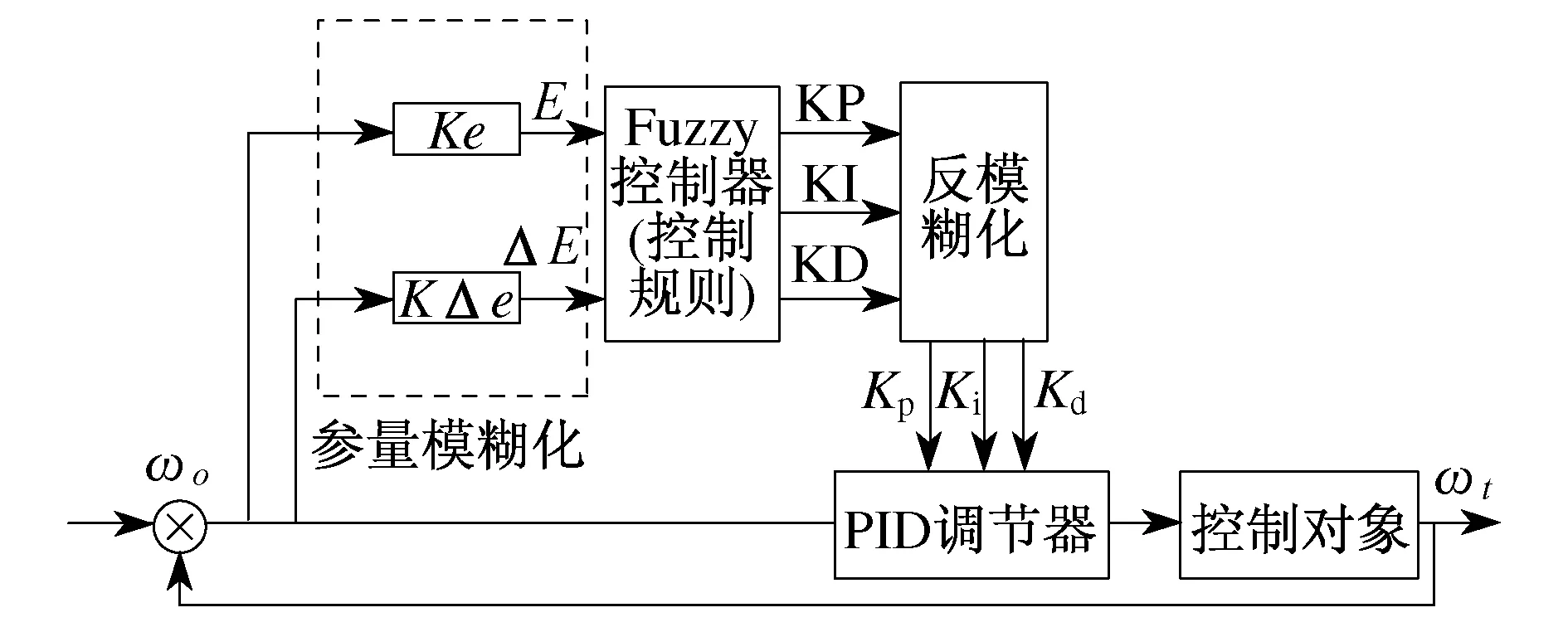

基于3个参数输入输出的PID模糊控制器如图4所示.

图3 多电机PID模糊控制方案

图4 基于3个参数输入输出的PID模糊控制器

2.1确定输入量的论域及模糊参考集

设主电机与从电机(横移电机)的转速偏差E1,E1的最大变化范围为E1∈[Emin,Emax];将E1乘上比例因子k1,使得k1E1∈[-4,4]是一个标准范围,量化为E1={-4,-3,-2,-1,0,1,2,3,4};以E1为论域,在该论域上定义语言值集F(E1)为模糊参考集,取如下7个语言值:负大NB,负中MS,负小NS,零O,正小PS,正中PM,正大PB.即,F(E1)={NB,NM,NS,O,PS,PM,PB}.

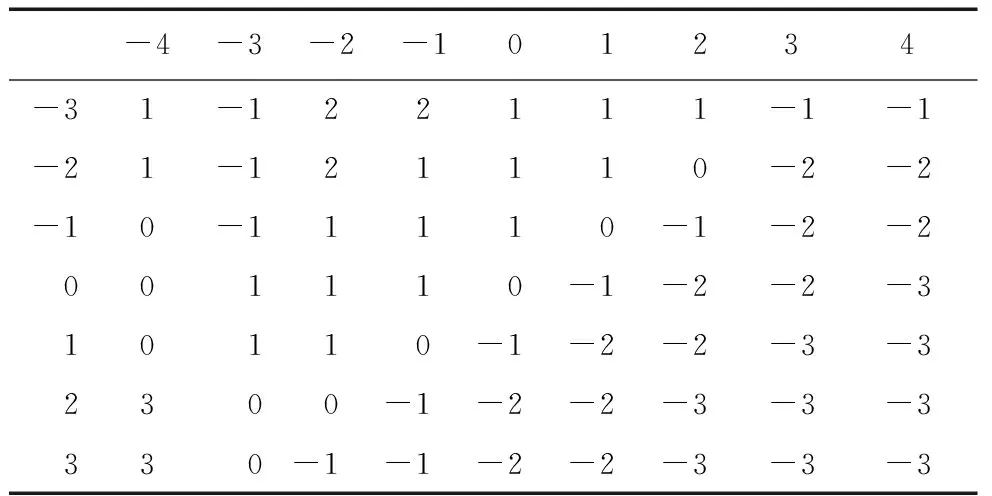

设主电机与从电机(横移电机)的转差率Ec1,Ec1的最大变化范围为Ec1∈[Ecmin,Ecmax];将Ec1乘上比例因子kc1,使得kc1Ec1∈[-4,4]是一个标准范围,量化为Ec1={-4,-3,-2,-1,0,1,2,3,4};以Ec1为论域,在该论域上定义语言值集F(Ec1)(模糊集合)为模糊参考集,取7个语言值如下:负大NB,负中MS,负小NS,零O,正小PS,正中PM,正大PB.即,F(Ec1)={NB,NM,NS,O,PS,PM,PB}.k1和kc1的模糊规则见表1.

表1 k1和kc1的模糊规则

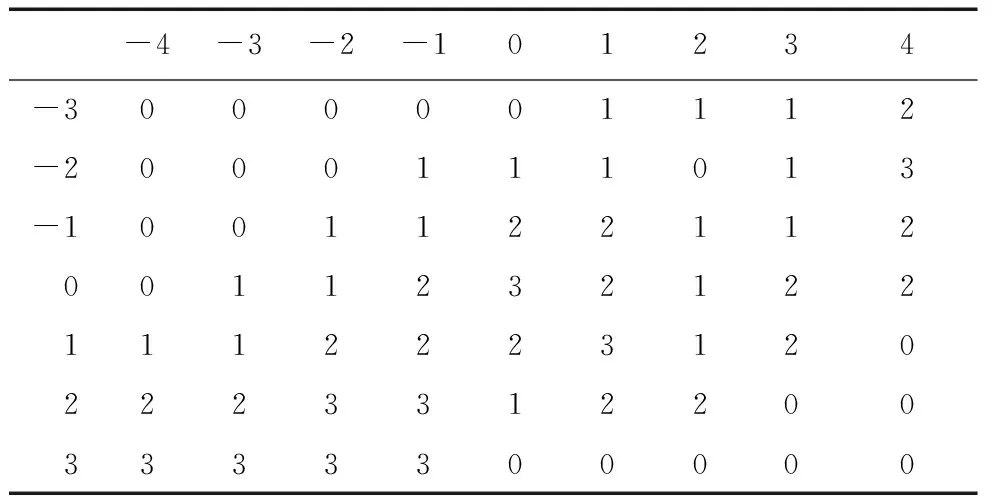

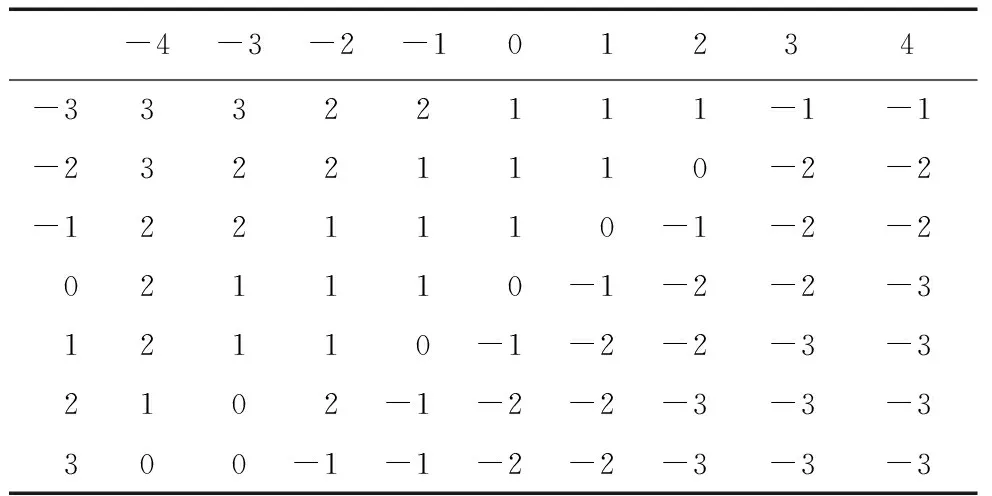

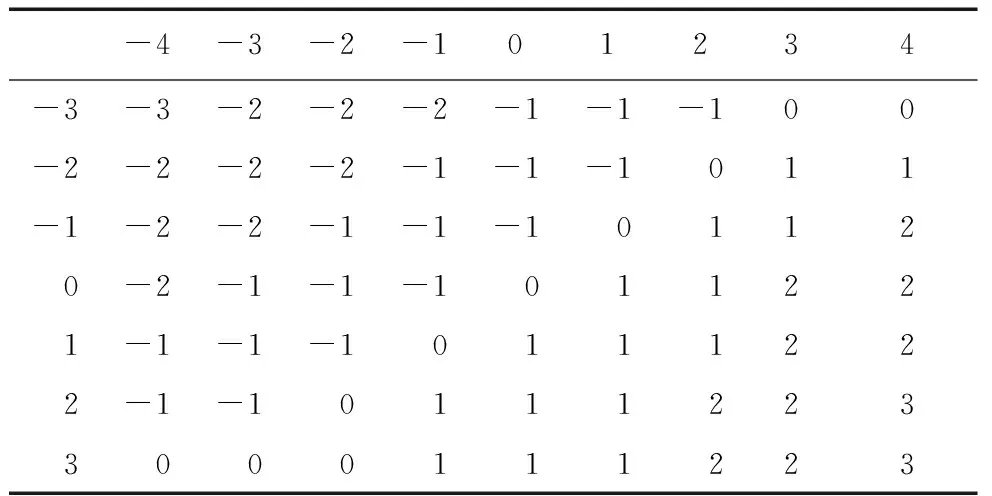

输出变量Kp=Ki=Kd的论域等级EKp=EKi=EKd={-4,-3,-2,-1,0,1,2,3,4},模糊参考集F(EKp)=F(EKi)=F(EKd)={NB,NM,NS,O,PS,PM,PB}.Kp,Ki,Kd的模糊规则分别如表2,表3,表4所示.

表2 Kp的模糊规则

表3 Ki的模糊规则

表4 Kd的模糊规则

2.2建立模糊规则

根据人的直觉思维推理,由系统输出的误差及误差的变化趋势来消除系统误差的模糊控制规则:IfE1=AiandEc1=Bi,thenKporKiorKd=Ci,其中Ai,Bi,Ci是定义在E1,Ec1和Kp,Ki,Kd的论域上的模糊集.那么,为了输出(Kp,Ki,Kd)的模糊子集,应有99条模糊规则.对于主电机与从电机(升降电机),也有99条模糊规则.

2.3模糊控制器的去模糊化

根据计算出的两组模糊量可以选择一种判决方法,采用最大隶属度方法,将控制量由模糊量变为精确量[7].

3 实验结果与分析

在实际工程应用中,采用可编程控制器PLC搭建模糊控制器和PID控制器,能有效地抗干扰,而多点I/O接口丰富了输入输出量的扩展性,PLC还具有编程逻辑语言简单、数据处理响应快等优点.但对于复杂的控制算法,PLC实现过程较为复杂,需要提用高级语言命令.本文采用将模糊控制规则表以数据块的形式储存在高速数据区(规则由Matlab仿真得到的模糊控制器输入输出表决定),通过I/O口采集控制器输入量并由内部指针按规则转向相应的模糊规则表,以此定位对应的所属变量区间来查询输出控制量.例如:将Kp模糊控制表元素依次置入PLC的VD500~VD598中,设计变址寄存器(通过采取“基址+偏地址”的方法来寻找对应的Kp位置).对于Kp控制表而言,是一个二维的n×m矩阵,利用速度差和速差率的论域元素Xi和Yj,可以找到Kp论域元素Zij的对应位置.

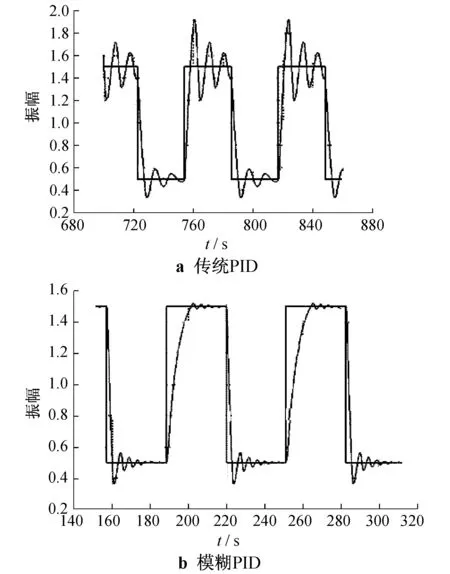

在仿真实验分析中,采用阶跃输入作为激励输出的目标值,通过PID常规控制器和模糊PID控制器对相同输入的响应特性曲线来进行二者之间的比较.通过在Matlab中建立电机同步控制模型,可以得到如图5所示的响应特性曲线.由图5可以看出,相对于常规PID控制来说,模糊PID控制有着响应时间短、反应速度快的特点,并且超调小,易于得到预期适于调控的结果.

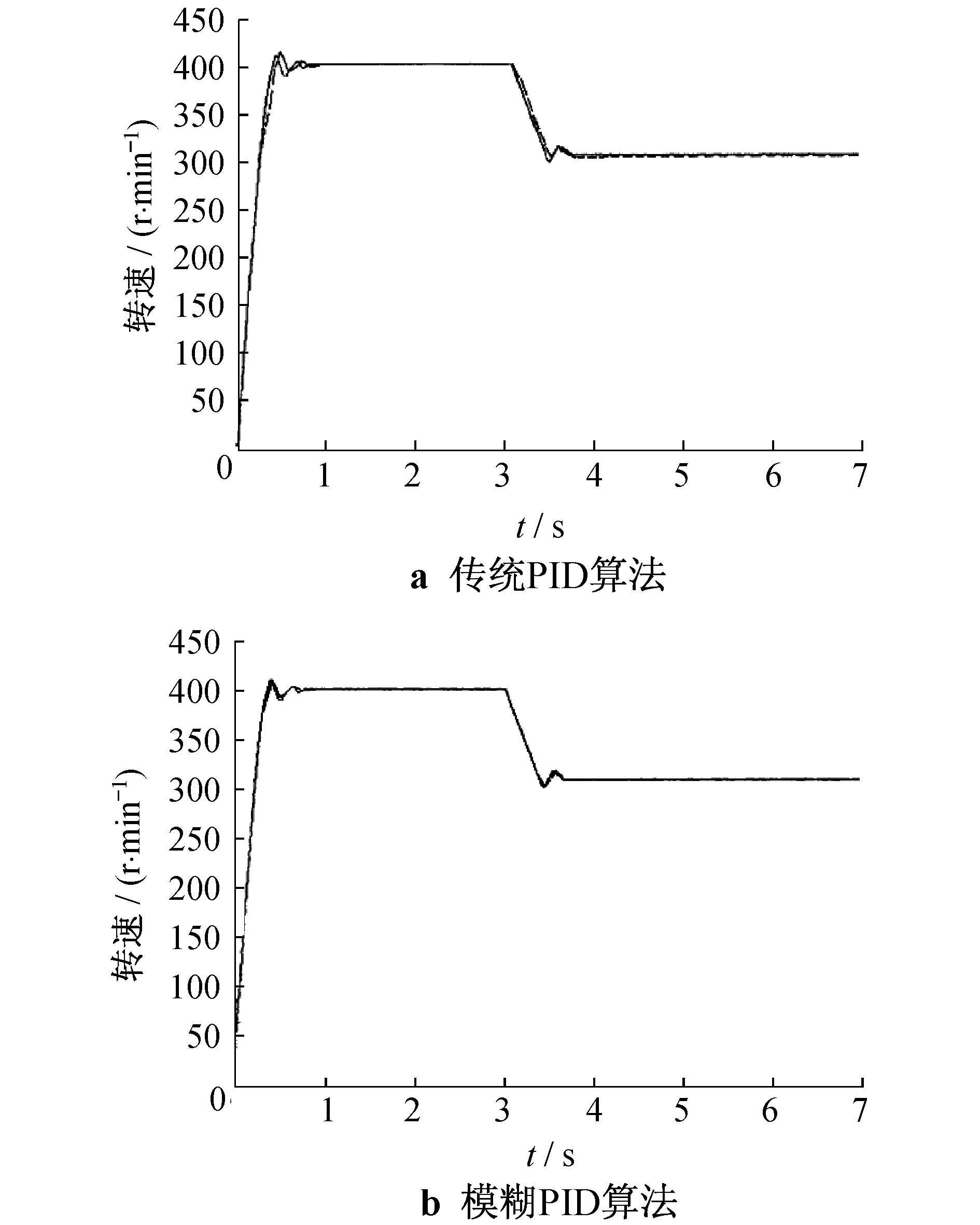

同时,在实验过程中,根据传统PID算法和模糊PID控制算法追踪的主电机转速变化的曲线图如图6所示.电机在启动时,达到400 r/min的转速,然后根据电机特性,逐步达到稳态转速300 r/min.结果表明,对于多电机同步控制系统,采用模糊PID控制可以取得更好的动态性能,且具有更好的同步精度.

图5 多电机控制应用传统PID和模糊PID的响应曲线

图6 基于不同PID算法的电机转速曲线

4 结 语

模糊PID控制在多电机同步控制中克服了全自

动裁切生产线要求的电机速度时变及非线性等不利因素的影响,使整机的联动调试得以顺利进行,具有高可用性、高效率,以及高时变适应性.本文提出的基于PID控制的模糊控制装置已经在上海电气印刷包装集团的全自动裁切生产线X3-A中得到应用,在调试及实际运行阶段速度控制稳定,位置同步稳态误差达到±2 mm,为生产线带来较大的方便.

[1]孙江.多电机同步控制系统的研究[D].太原:太原科技大学,2013.

[2]刘然,孙建忠.多电机滑模环形耦合同步控制策略研究[J].中国机械工程,2010(2):3.

[3]李庆春,沈德耀.一种PID模糊控制器(fuzzy PI+fuzzy ID型)[J].控制与决策,2009,24(7):1 039.

[4]孙怡.基于模糊PID控制的多电机同步控制系统的研究[D].上海:华东理工大学,2012.

[5]何冬梅.变频器与PLC的RS485通信[J].电气应用,2007,26(9):118-119.

[6]TIEN F.Fuzzy logic for large mining bucket wheel reclaimed motion control—from an engineer’s perspective[J].Caai Transactions on Intelligent Systems, 2011(1):87.

[7]魏蕾.基于PLC及变频调速器的多电机控制研究[D].大连:大连交通大学,2009.

(编辑白林雪)

Motor Synchronization Control Based on Fuzzy PID Control

CHEN Xiao

(Department of Automation, Shanghai Jiao Tong University, Shanghai200240, China)

In order to exerise control over the intelligent motor synchronization,the auto-cutting system production line is taken as the background for study,the concept of fuzzy control in PID control is introduced;analysis is conducted of the structure of fuzzy PID control,controller design and motor synchronous control with the help of indirectly addressing the memories of PLC.The simulation results and engineering application show that the PID fuzzy control greatly improves the motor synchronization control.

PID control; fuzzy control; motor synchronization control

10.3969/j.issn.1006-4729.2016.03.007

2015-10-25

简介:陈晓(1987-),男,在读硕士,工程师,上海人.主要研究方向为工业自动化,印刷机械电气控制系统的设计.E-mail:cxnightamre@163.com.

TP273.4;TM33

A

1006-4729(2016)03-0239-04