600 MW W火焰锅炉卫燃带改造与结渣分析

杨 帆, 朱光明, 丁常富, 段学农

(1.华北电力大学 能源动力与机械工程学院,河北保定 071003;2.国网湖南省电力公司电力科学研究院,长沙 410007)

600 MW W火焰锅炉卫燃带改造与结渣分析

杨帆1,朱光明2,丁常富1,段学农2

(1.华北电力大学 能源动力与机械工程学院,河北保定 071003;2.国网湖南省电力公司电力科学研究院,长沙 410007)

摘要:针对某600 MW W火焰锅炉侧墙卫燃带结渣严重问题,为降低侧墙温度、减轻结渣,将原侧墙卫燃带局部去除,采用CFD软件对多工况下的炉内速度场和温度场进行数值模拟,将计算结果与现场试验进行对比,验证了计算模型的准确性,并结合现场运行情况综合分析了下炉膛侧墙易结渣的原因.结果表明:锅炉侧墙压力偏低导致煤粉气流向侧墙流动,过高的侧墙温度使结渣情况加重;减少侧墙卫燃带面积使侧墙温度降低,可缓解侧墙结渣.

关键词:W火焰锅炉; 卫燃带; 结渣特性; 改造; 数值模拟

煤炭是我国重要的基础能源,在我国一次能源消费结构中,煤炭所占比例接近70%,总储量中无烟煤占13%左右[1],W火焰锅炉作为燃用低挥发分煤种的主力炉型,对其燃烧性能进行研究具有重要意义.近些年,数值模拟计算技术发展迅速,采用数值模拟进行燃烧计算的研究成果日渐增多,方庆艳等[2]对一台W火焰锅炉的结渣特性进行了数值模拟,分析了结渣位置、程度和原因;高正阳等[3]对2台使用不同类型燃烧器的W火焰锅炉进行了数值模拟计算,分析了锅炉本体结构对燃烧过程的影响;汪华剑等[4]采用数值模拟方法对一台W型火焰锅炉进行研究,分析了F风下倾对炉内燃烧过程的影响.在国内外学者的研究成果[5-11]中,已有将数值模拟与实际改造相结合的成功先例.笔者所研究的锅炉在下炉膛燃烧区敷设有大面积卫燃带,该锅炉自投产以来,锅炉两侧墙和4个翼角卫燃带上存在较严重的结渣现象,特别是煤灰熔点较低或煤中含硫量较高时,结渣更为严重.经过对运行参数的长期收集,笔者提出了新的卫燃带敷设方案,对原侧墙卫燃带进行部分拆除.为了揭示改造前后炉内燃烧特性的变化规律,采用CFD计算流体软件对新方案进行数值模拟计算,为实际改造提供指导,从而降低改造风险.

1研究对象及改造方案

1.1研究对象

研究对象为某600 MW超临界W火焰锅炉,为垂直炉膛、一次中间再热、平衡通风、露天布置的Π型锅炉,锅炉结构如图1所示.炉膛以前后拱拱顶水平断面为界,分为上下炉膛,24只浓缩型EI-XCL旋流燃烧器对称布置在锅炉的前后拱上,两侧风粉气流分别从前后拱垂直于拱面斜向下送入炉膛,每个燃烧器在下炉膛对应布置有三次风和下二次风.锅炉燃用煤质特性见表1.该煤种的挥发分较低、灰分较高,属于典型的难着火、难燃尽煤种.

图1 锅炉结构

参数元素分析工业分析w(Car)/%w(Har)/%w(Oar)/%w(Nar)/%w(Sar)/%w(Mar)/%w(Aar)/%w(Vdaf)/%w(FCar)/%Qnet,ar/(kJ·kg-1)数值49.801.511.530.481.309.3736.017.0049.9018839.50

1.2结渣情况及改造方案

1.2.1现场结渣情况

为了确定改造前侧墙结渣情况,对侧墙看火孔的结渣情况进行了观测,右侧墙上排看火孔的观测结果见图2.看火孔1和看火孔3的渣层厚45 cm,看火孔2的渣层厚40 cm,据电厂资料记载,渣层厚度曾达80 cm,观测结果表明侧墙出现了严重的结渣现象.锅炉结渣是个复杂的物理化学过程,它涉及煤的燃烧、煤的潜在结渣倾向、炉内传热以及煤灰与管壁间的黏附等复杂过程,降低易结渣区域温度是缓解结渣最直接有效的办法之一.

(a) 看火孔1

(b) 看火孔2

(c) 看火孔3

1.2.2改造方案

侧墙结渣严重表明卫燃带附近温度过高,单侧墙原始设计卫燃带面积为88.2 m2,卫燃带面积过大导致热量集中,需减小卫燃带面积、降低温度,以缓解结渣.卫燃带去除后,水冷壁吸热量会有所提升,改造前需对锅炉烟气流量、排烟温度、煤质情况和水循环特性等运行参数进行数据收集、整理和分析,核算去除两侧墙卫燃带后炉膛温度及炉膛出口温度是否满足锅炉正常运行需要.为确定卫燃带敷设方案,防止大面积去除卫燃带会影响煤粉着火、导致两侧墙管壁超温,前期进行了卫燃带拆除试验,在停炉检修期间,将炉膛侧墙结渣较严重的卫燃带沿水平方向小面积去除,并将翼墙近侧墙端2 m区域范围内卫燃带打薄,在40多天的连续高负荷运行中,拆除区域未发生水冷壁管超温爆管现象,侧墙试验区域结渣明显改善,由此可见卫燃带去除对锅炉防结渣的效果明显.

本次卫燃带调整方案以单侧墙原始设计卫燃带为基础,拆除部分卫燃带后,新方案中单侧墙卫燃带面积为44.1 m2(见图3中阴影区域,不含两侧翼墙).

图3 改造后侧墙卫燃带布置示意图

2数值模拟方法与计算工况

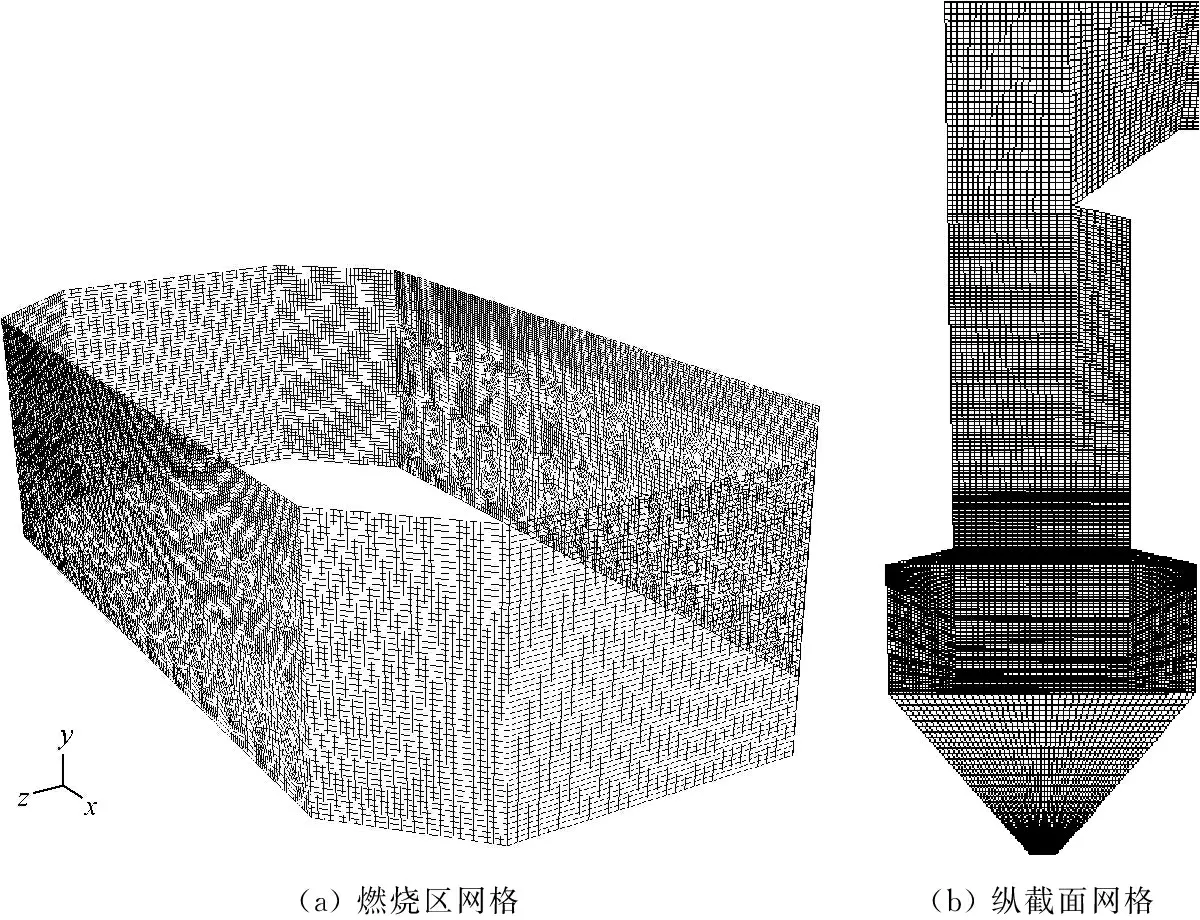

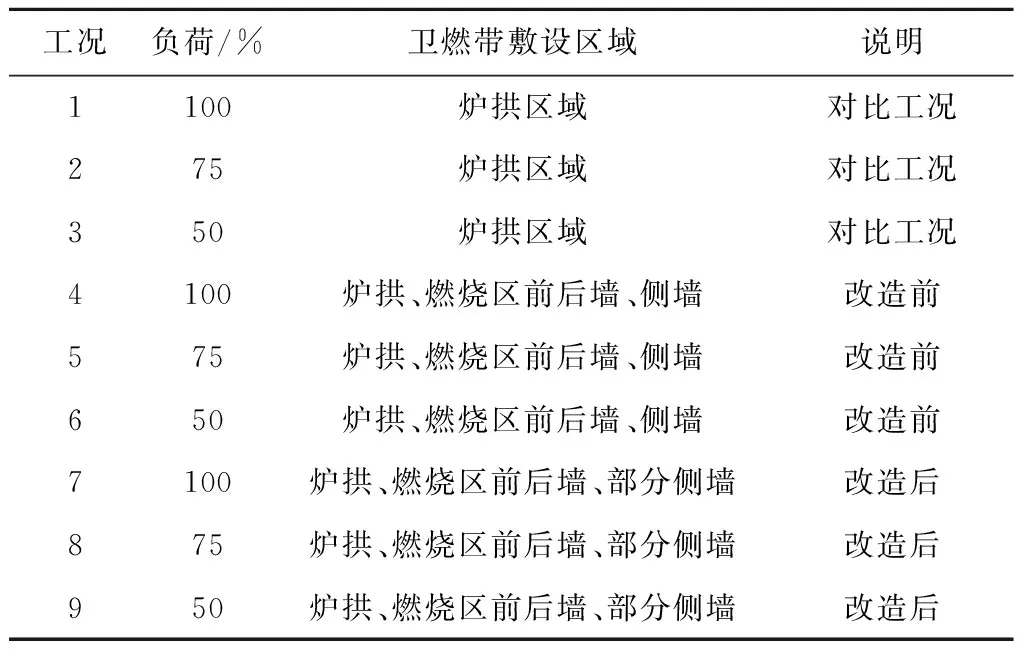

笔者着重研究卫燃带改造前后对炉内燃烧的影响,深入分析侧墙易结渣的原因,模拟计算区域为冷灰斗排渣口至炉膛出口,锅炉网格划分如图4所示.计算区域采用结构化网格,采用合理的划分手段使网格尽量适应计算区域的流动特性,避免因伪扩散影响造成计算偏差,对下炉膛燃烧器区域的网格进行合理加密,在垂直炉膛宽度的中心位置设置对称面,选取对称炉膛的一半作为计算区域,网格总数为144万.对锅炉进行多工况模拟,计算工况见表2.

(a)燃烧区网格(b)纵截面网格

图4锅炉网格划分

Fig.4Computational grid of the boiler

3计算结果分析

3.1计算结果与现场实测结果的对比

为了判断计算结果与运行现场实测结果误差的大小,确保计算结果的合理性,改造前采用抽气热电偶在工况4下对看火孔进行炉内烟气温度测量,测点位置与实测结果见表3,其中测点入炉深度均为2.5 m.从表3可以看出,计算温度与实测温度基本相符,计算温度比实测温度略高,两者存在误差的原因有以下3方面:(1)由于计算边界条件将卫燃带设为绝热壁面,而实际上卫燃带也会向受热面导热;(2)由于计算流体力学发展水平有限,尽管从各方面努力做到使模拟条件与现场情况相接近,仍无法做到完全一致;(3)司炉和燃料变化等原因造成炉膛温度在合理范围内波动.

表2 计算工况表

表3 计算结果与实测结果的比较

3.2速度场与温度场

图5为工况8下距离右侧墙8.9 m处炉膛截面的速度矢量图.图5反映了炉内烟气的流动特性,形成了清晰的“W”形状,可以看出有4个明显的涡状回流区(即a、b、c和d),分别称为主回流区(a)、背侧回流区(b)、引射回流区(c)和冷灰斗回流区(d).主回流区影响W火焰的形成,主回流区过大会干扰主气流,导致炉内流场紊乱,造成火焰贴墙结渣;主回流区过小则容易使火焰短路或者火焰中心上移,影响煤粉颗粒的稳定燃烧,主回流区对煤粉的着火和燃尽有重要影响,其延长了煤粉颗粒在炉内燃烧的行程,有利于煤粉颗粒的燃尽,且燃烧产生的高温有利于新煤粉的点燃,从而强化了对煤粉主气流的加热作用.背侧回流区是由三次风气流引射作用和主回流区的残余旋转共同产生的,位于一次风与三次风之间,背侧回流区过大容易导致一次风气流偏斜.引射回流区位于三次风与下二次风之间,由2股气流的引射作用共同产生.冷灰斗回流区位于冷灰斗斜面水冷壁上方,由下二次风引射作用产生,该回流区影响火焰下冲深度,回转气流卷吸下游的煤粉颗粒,延长了煤粉在炉内的停留时间,二次风下行形成的空气膜可以避免冷灰斗结渣,调整下二次风角度可以调节冷灰斗回流区的位置,要提高火焰的下冲深度,应减小冷灰斗回流区尺寸并降低其位置.

图5 工况8下炉内速度场

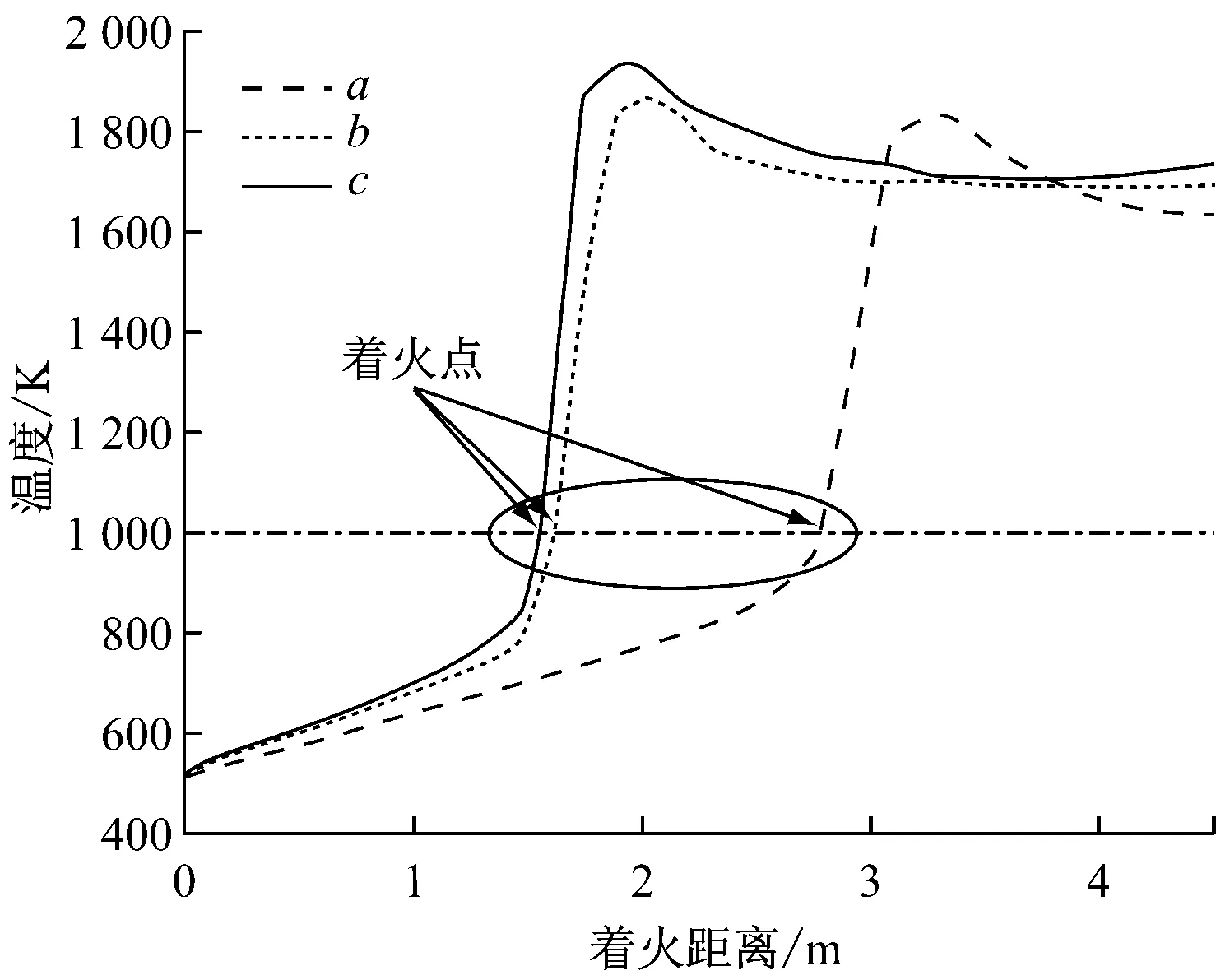

图6给出了工况8下垂直于炉膛宽度方向、距离右侧墙8.9 m处炉膛截面温度分布.图6的温度场与图5的速度场是相互耦合的,改造后W火焰形成较好,温度场沿炉膛深度方向的对称性较好,没有出现“前墙压后墙”或“后墙压前墙”的现象.炉内的高温说明煤粉在炉内发生了剧烈燃烧,温度分布均匀,火焰充满度较好,煤粉颗粒进入炉膛后在高温烟气回流卷吸和辐射加热的作用下着火并迅速燃烧,释放大量的热量,炉内最高温度在1 800 K以上.

图6 炉膛截面温度场

3.3结渣特性分析

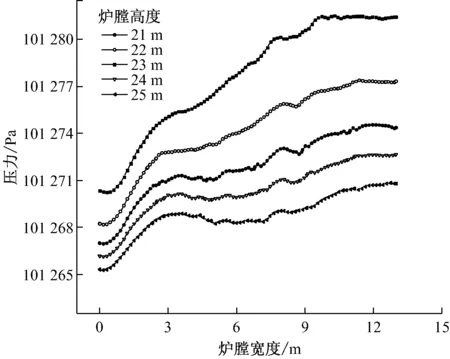

煤灰在受热面的结渣机理较为复杂,煤灰的化学组分、炉内的环境气氛和受热面表面的热物理状况都会影响整个结渣过程.卫燃带的敷设会增大烟气与水冷壁之间的传热热阻,减少受热面吸热量,使卫燃带表面温度大幅提高,一般情况下卫燃带表面温度比附近水冷壁温度高400~600 K,高温使附近的煤灰颗粒更易处于熔化状态,进而产生了卫燃带表面易结渣的现象.图7给出了改造前距离右侧墙4.79 m的燃烧器喷口颗粒轨迹.理想的颗粒运动轨迹应为:煤粉颗粒从一次风口喷出后,在一次风和二次风的共同作用下,斜向下冲入燃烧区一定高度后转折向上,经过剧烈燃烧后飞出炉膛,完成整个燃烧过程.从图7可以看出,大部分煤粉颗粒斜向下运动一段距离后,气流在三次风口附近发生偏斜,并逐渐向侧墙卫燃带区域聚集,处于熔融状态的灰渣具有极高的黏性,撞击到卫燃带后附着在上面,造成了结渣.煤粉燃烧释放大量的热量,炉膛中心区域产生的高温使气流迅速膨胀,促使气流向压力较低的侧墙方向流动,进一步分析炉膛高度为21 m、22 m、23 m、24 m和25 m截面中心平均压力分布(见图8),表明平均压力沿炉膛宽度方向从中心到两侧逐渐降低,导致气流向侧墙流动,前后墙下二次风的贴壁流动以及侧墙区域缺少冷却并处于还原性气氛中,使结渣情况加剧.

图7 颗粒轨迹

3.4改造影响分析

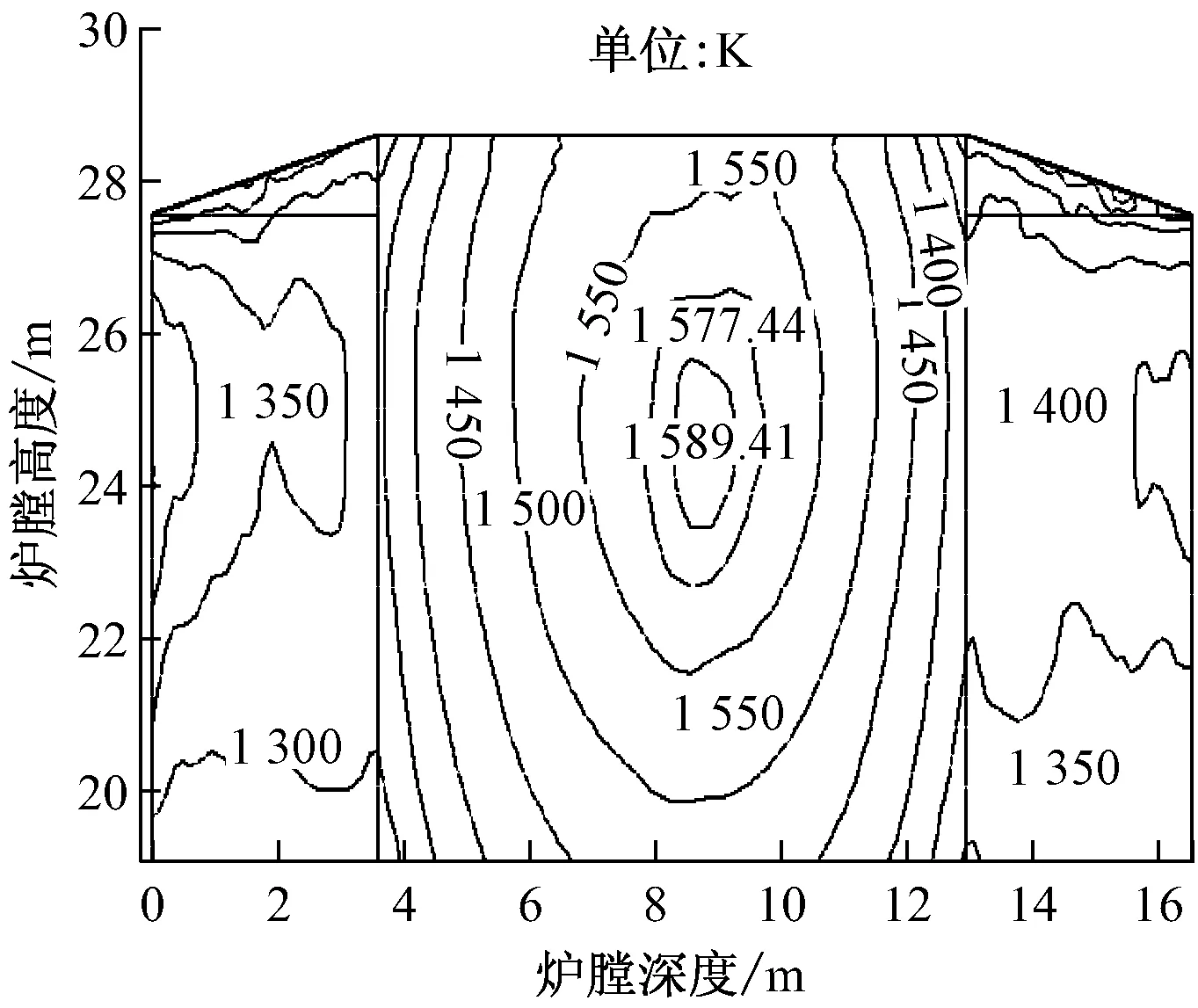

图9给出了100%负荷下卫燃带改造前后(工况4和工况7)右侧墙的温度对比.从图9可以看出,2个工况下最高温度均出现在炉膛高度25 m处,改造前卫燃带区域的最高温度达到1 589 K,高于锅炉燃用煤的变形温度(1 473 K)和软化温度(1 573 K),处于熔化状态的煤灰颗粒具有极高的黏性,当其运动到高温卫燃带壁面时会黏附在上面,熔化状态的煤灰颗粒得不到有效冷却,顺着卫燃带往下流动、流动到中温区时,由于温度降低便逐渐凝固,越积越厚,煤渣附着在受热面上,对炉膛产生保温效应,使结渣情况进一步恶化.从图9还可以看出,拆除部分卫燃带后,右侧墙温度比改造前降低约70 K,壁面高温区的温度约为1 518 K,右侧墙两端和两翼墙的温度在1 200~1 300 K,相比改造前明显降低.

图8 平均压力分布

(a) 改造前

(b) 改造后

Fig.9Comparison of the right side-wall temperature before and after retrofit

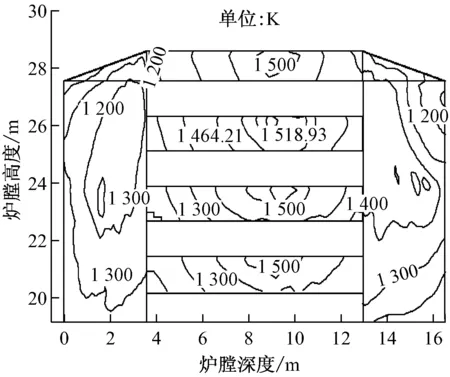

卫燃带部分拆除必然会导致炉膛温度降低,改造前需对方案进行模拟计算,以检验新的改造方案能否保证锅炉安全运行.图10中曲线a、曲线b和曲线c分别对应工况1、工况7和工况4下炉膛水平截面沿炉膛高度方向的平均温度,定义炉膛水平截面温度最高处为火焰中心位置.对比曲线a、曲线b和曲线c可以看出,随着卫燃带面积的增加,火焰中心位置有所上升,炉内温度上升,煤粉颗粒着火提前.当卫燃带面积从141 m2(工况1)增加到410 m2(工况4)时,炉内最高温度上升约200 K.对比曲线b和曲线c可以看出,卫燃带拆除后,即卫燃带面积由410 m2(工况4)减少至365.9 m2(工况7)时,炉内最高温度下降约20 K,下降幅度为1.1%.

图10 炉膛水平截面平均温度沿炉膛高度方向的变化

Fig.10Average temperature variation curves at different heights of the furnace

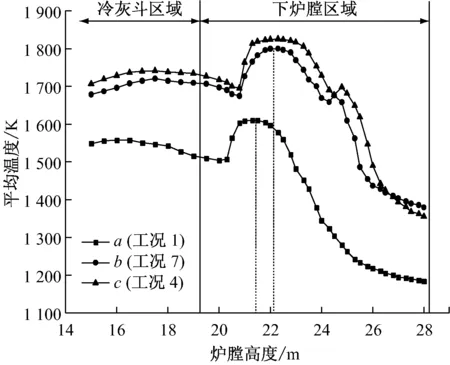

煤粉从一次风口喷出后快速点燃着火是保证锅炉安全运行的重要因素,随着电网负荷越来越大,电网峰谷差也逐步增加,部分燃煤机组承担着深度调峰的重任,这对机组的负荷适应性提出了更高的要求.低负荷运行时,锅炉灭火情况时有发生,在锅炉改造前需要充分计算,确保机组运行安全.图11~图13给出了不同负荷下卫燃带面积对着火距离的影响,其中曲线a、曲线b、曲线c分别对应卫燃带的敷设位置为仅炉拱区域,炉拱、燃烧区前后墙及部分侧墙和炉拱、燃烧区前后墙及侧墙.一般认为煤粉的着火点为1 000 K,定义从一次风口到煤粉达到着火点的距离为着火距离,从图11~图13可以看出,随着卫燃带面积的增加,着火距离逐渐缩短.由图11中曲线a可以看出,50%负荷下着火距离达到3.2 m,过低的炉膛温度表明卫燃带面积不足;曲线c为改造前的计算结果,可以看出着火距离明显缩短,煤粉进入炉膛后能够快速点燃;曲线b反映了卫燃带改造后的煤粉着火情况,由于部分侧墙卫燃带拆除,炉内温度降低,导致着火距离延长约0.1 m.50%负荷下卫燃带面积变化对着火距离的影响最明显,在75%负荷(见图12)和100%负荷(见图13)下,改造后对着火距离的影响不明显,表明卫燃带的拆除没有影响煤粉的及时着火和稳定燃烧.

图11 50%负荷下着火距离的对比

Fig.11Comparison of fire length among different working conditions at 50% load

图12 75%负荷下着火距离的对比

Fig.12Comparison of fire length among different working conditions at 75% load

图13 100%负荷下着火距离的对比

Fig.13Comparison of fire length among different working conditions at 100% load

4结论

(1) 该类型炉膛中心高两侧低的炉内流场压力分布是导致侧墙易结渣的重要原因,煤灰颗粒从侧边燃烧器喷口喷出后在炉膛高度22 m处明显向侧墙运动,导致侧墙易结渣.

(2) 计算结果表明,随着卫燃带面积的增加,炉内温度升高,煤粉着火距离缩短,火焰中心位置升高;侧墙卫燃带拆除后,炉内最高温度降低约20 K,卫燃带面积变化对低负荷时煤粉着火的影响较大.

(3) 将原侧墙卫燃带沿炉膛高度方向局部拆除后,右侧墙温度降低明显,100%负荷下右侧墙温度降低约70 K,壁面温度低于锅炉燃用煤的软化温度,可缓解结渣情况.

参考文献:

[1]王忠会,孟建刚. 我国发展超临界“W”火焰锅炉状况的分析[J].电力建设,2007,28(9):68-69.

WANG Zhonghui,MENG Jiangang. Analysis of development status of supercritical W-shaped flame boiler in China[J].Electric Power Construction,2007,28(9):68-69.

[2]方庆艳,周怀春,汪华剑,等.W火焰锅炉结渣特性数值模拟[J]. 中国电机工程学报,2008,28(23):1-7.

FANG Qingyan,ZHOU Huaichun,WANG Huajian,etal. Numerical simulation of the ash deposition characteristics in the W-flame boiler furnace[J].Proceedings of the CSEE,2008,28(23):1-7.

[3]高正阳,孙小柱,宋玮,等.W火焰锅炉结构效应对火焰影响的数值模拟[J]. 中国电机工程学报,2009,29(29):13-18.

GAO Zhengyang,SUN Xiaozhu,SONG Wei,etal. Numerical simulation on the effects of structure on flame for W flame boiler[J]. Proceedings of the CSEE, 2009,29(29):13-18.

[4]汪华剑,方庆艳,姚斌,等.F风下倾对W型炉内燃烧及NOx排放的影响[J].工程热物理学报,2009,30(6):1055-1058.

WANG Huajian,FANG Qingyan,YAO Bin,etal. Effect of declination of F secondary air on coal com-bustion and NOxemission in an arch fired furnace[J].Journal of Engineering Thermophysics, 2009,30(6):1055-1058.

[5]邓念念,周臻,肖祥,等.660 MW旋流对冲燃煤锅炉燃烧过程的数值模拟及结渣分析[J].动力工程学报,2014,34(9):673-676.

DENG Niannian,ZHOU Zhen,XIAO Xiang,etal. Simulation on combustion process and analysis on slagging behavior of a 660 MW swirl-opposed coal-fired boiler[J].Journal of Chinese Society of Power Engineering,2014,34(9):673-676.

[6]孙超凡,李乃钊,杨华,等.W火焰锅炉燃用劣质无烟煤的稳燃技术[J].动力工程,2005,25(2):201-206.

SUN Chaofan,LI Naizhao,YANG Hua,etal. Technical research on stable combustion of the lambskin-fired W-flame boilers[J].Chinese Journal of Power Engineering, 2005,25(2):201-206.

[7]陈吟颖,阎维平,石惠芳.330 MW燃煤机组锅炉炉膛结渣性能的研究[J].中国电机工程学报,2005,25(11):79-84.

CHEN Yinying,YAN Weiping,SHI Huifang. Research on furnace slagging of 330 MW boiler of Dalate power station[J]. Proceedings of the CSEE,2005,25(11):79-84.

[8]HUANG W,HARB J N. Modeling of ash deposition in large scale combustion facilities burning pulverized coal[J].Progress in Energy and Combustion Science,1997,23(3):267-282.

[9]王为术,刘军,王保文,等.600 MW超临界W火焰锅炉无烟煤燃烧NOx释放规律研究[J].煤炭学报,2011,36(6):993-998.

WANG Weishu,LIU Jun,WANG Baowen,etal. Study on the NOxemission during the combustion of anthracite coal in 600 MW supercritical pressure W-flame boiler[J].Journal of China Coal Society,2011,36(6):993-998.

[10]杨雄文.W火焰锅炉结渣分析及对策[J].热能动力工程,2002,17(5):527-530.

YANG Xiongwen. Analysis of the slag-formation in a W-shaped flame boiler and measures taken for its alleviation[J]. Journal of Power Engineering for Thermal Energy & Power,2002,17(5):527-530.

[11]薛国琪.W型火焰锅炉燃烧带与结渣的关系[J].河北电力技术,2004,23(4):52-54.

XUE Guoqi. Relation between refractory zone in W-flame furnace and slagging[J].Hebei Electric Power, 2004,23(4):52-54.

Slagging Analysis and Retrofit of a Refractory Belt in the 600 MW W-flame Boiler

YANGFan1,ZHUGuangming2,DINGChangfu1,DUANXuenong2

(1.School of Energy, Power and Mechanical Engineering, North China Electric Power University,Baoding 071003, Hebei Province, China; 2. State Grid Hunan Electric Power Corporation Research Institute, Changsha 410007, China)

Abstract:To solve the problem of heavy slagging existing in the side-wall refractory belt of a 600 MW W-flame boiler, a retrofit was carried out by removing partial area of the refractory belt so as to reduce the temperature of the side wall, and thus to alleviate the slagging condition. Meanwhile, numerical simulations were conducted on the in-furnace velocity field and temperature field using CFD software under different working conditions, following which the simulation results were compared with experimental data in order to validate the accuracy of the calculation model. In addition, causes leading to slagging on the side wall of lower furnace were comprehensively analyzed based on actual operation conditions. Results show that the slagging is caused by the deviated pulverized-coal flow to side wall due to low pressure there and is aggravated by too high side-wall temperature, which could be alleviated by cutting partial area of the refractory belt to reduce the side-wall temperature.

Key words:W-flame boiler; refractory belt; slagging characteristic; retrofit; numerical simulation

收稿日期:2015-08-11

修订日期:2015-09-06

作者简介:杨帆(1989-),男,蒙古族,内蒙古赤峰人,硕士研究生,研究方向为大型火电机组高效节能技术.电话(Tel.):18600218393;E-mail:yfaabb@163.com.

文章编号:1674-7607(2016)06-0421-07中图分类号:TK227.3

文献标志码:A学科分类号:470.30