宝马全新7系轿车技术解读

文:安海权

宝马全新7系轿车技术解读

文:安海权

2015年10月24日,宝马第6代7系轿车正式上市,作为宝马品牌下的旗舰车型,全新7系轿车融合了众多先进技术。为了便于广大维修人员加深对该车型的认识,本刊在此对其技术亮点进行解读。需要说明的是,新款7系轿车标准型号的研发代码为G11,长轴距型号的研发代码为G12在,虽然在中国销售的全部为长轴距的G12车型,但是2款车型技术上是共通的,因此本文中统称为G11/G12车型。

1.发动机

先期在中国市场上市的全新7系轿车包括了搭载3.0T涡轮增压发动机的740Li和搭载4.4T双涡轮增压发动机的750Li。自2016年3月起,还将引入搭载2.0T涡轮增压发动机的730Li车型。这3款发动机的基本参数如表1所示

B58发动机(图1)的技术亮点包括:第四代Valvetronic气门控制系统;热量管理系统;带集成式增压空气冷却器的进气装置;带电动废气旁通阀的双涡管涡轮增压器;新型数字式发动机电子系统DME 8.6。

N63发动机(图2)的技术亮点包括:特性曲线控制式机油泵;带电动废气旁通阀的双涡管涡轮增压器;发动机温度管理系统“分段冷却组合”SCC;机油冷却液热交换器集成在V型区域内;通过冷却液冷却的新型数字式发动机电子系统DME 8.8。

G11/G12车型采用了博世第8代发动机电子系统(DME),该系统是汽油和柴油发动机共用的控制单元平台,其外观独特,采用了统一壳体和统一插接原件,但内部硬件针对不同使用范围进行了相应调整(图3)。

表1 全新7系发动机参数

发动机控制单元的6个插接模块中有5个都采用Nano MQS插接器(微型矩形连接器系统)。Nano MQS 插接连接件具有占用空间小、质量小及耐振动性强的优点,并且显著降低了印刷电路板上的所需空间。

表2 变速器各挡位传动比

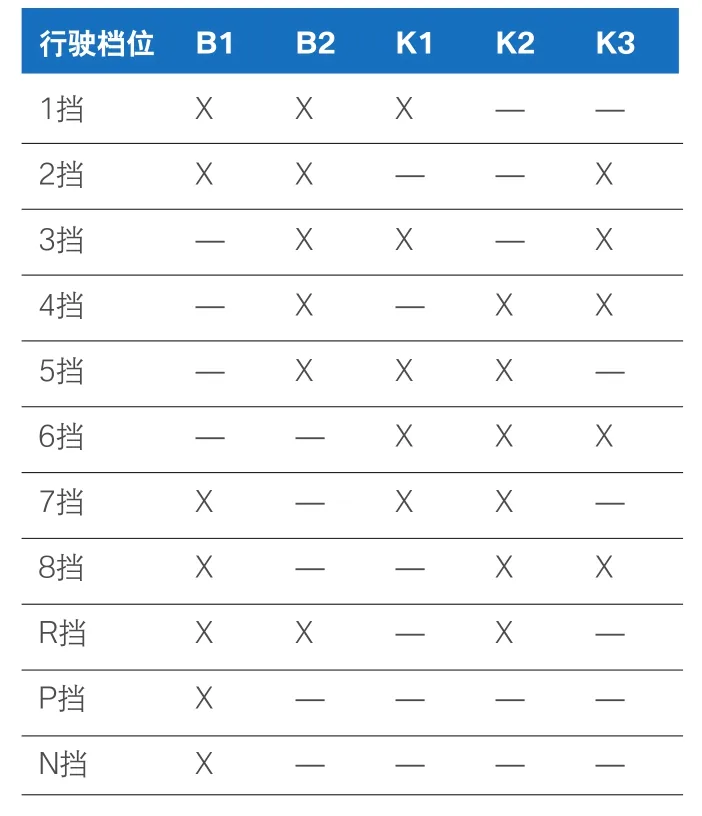

表3 执行元件工作情况

2.变速器

G11/G12车型采用了改进型8HP系列自动变速器,其中B48和B58发动机匹配的是8HP50型变速器,N63发动机匹配的是8HP75型变速器,代替了原先的8HP45和8HP70变速器。变速器各挡位传动比如表2所示。

改进型8HP系列自动变速器结构如图4所示,其中包含了4组行星齿轮组,2个制动器和3个离合器。各挡位执行原件的工作情况如表3所示。

新款8HP系列变速器通过以下方面的改进提高了舒适性、动力性和工作效率:通过在液力变矩器中增加离心摆式减振器,来隔离发动机的运转振动,改善了行驶舒适性;通过调整2个行星齿轮组,增大了传动比差值,改善了换挡舒适性;通过改进挡位间隔和挡位划分提高了效率;通过在变速器上增加隔音外壳,减少了车身隔音措施;通过ConnectedShift功能根据导航数据和雷达探测结果,执行自动变速器前瞻性换挡策略;通过驾驶员体验开关或换挡拨片等新型操作方式增强客户体验。

3.四驱系统

750Li车型配备了xDrive四驱系统,该系统以后轮驱动为基础,通过一个型号为ATC13-1的分动器将动力分配至前、后轴(图5)。该分动器在重量不变的情况下将最大可传输扭矩提高至 1 300 N·m。动态稳定控制系统(DSC)计算需要传递到前轴的离合器力矩,并通过FlexRay 数据总线传输至分动器控制单元,后者通过控制片式离合器的压紧力,使前后2个驱动桥在0∶100至100∶0的范围内无级分配发动机扭矩。当片式离合器处于分离状态时,所有扭矩都传递至后桥。

分动器的润滑油可使用大约15万km,之后会存储一条故障代码记录以提示更换分动器油。分动器没有放油螺栓,因此必须使用抽吸设备抽出旧油。为了确保更换全部润滑油,必须在抽吸和加注期间使分动器内的机油隔板保持打开状态。具体方法是,通过专用诊断系统 ISTA内的“服务功能>分动器 VTG>更换机油”使机油隔板移动到打开位置。

前、后桥的差速器均无需定期更换润滑油,当因维修需要更换时,可使用嘉实多SAF-XO润滑油,前桥差速器油量约为0.6 L,后桥差速器油量约为0.75~0.9 L。

4.车身

G11/G12车型的白车身完全采用轻型结构设计,核心是“碳纤维内核车身结构”(图6)。该结构除钢和铝合金部件外,还包括了大量碳纤维加强件,这些材料的优化组合,使得车身结构重量比上一代车型轻了约40 kg,同时获得了较高的碰撞安全性。

车身结构大部分由高强度钢和超高强度钢构成,其中超高强度热成型钢的比例非常高。前部和后部弹簧减振支柱顶首次采用压铸铝合金工艺制成,提高了相关部件的碰撞安全性。铝合金与钢材通过新型的热熔钻螺钉进行连接。这种热熔钻螺钉无需预先钻孔即可直接钻入上下叠加的板材内,通过特殊形状的尖端形成热熔钻孔并随之切割出螺纹。但这种接合技术仅在生产过程中使用,一旦打开便不再允许使用热熔钻螺钉重新进行接合,否则会严重影响强度。因此在进行相关部位车身维修时,需用盲铆钉替代热熔钻螺钉。

G11/G12还在车身结构的很多区域使用碳纤维部件进行加强,这些碳纤维部件通过粘接、铆接或者卡接与其他车身材料进行连接。

5.悬架系统

G11/G12车型的前桥采用了双横臂结构和空气弹簧,具有良好的操控灵敏性和行驶舒适性,其结构如图7所示。为了减小车重,前桥组件几乎完全由铝合金制成。需要注意的是,维修时可使用2种不同的上部三角横摆臂进行外倾角的校正,可将外倾角向内或向外调整0.5°(图8)。此外,为了避免上部三角横摆臂球轴承损坏,进行拆装作业时应注意球销弯角不要超过55°。

G11/G12车型的后桥采用了五连杆结构和空气弹簧,具有车轮导向精确的特点,同时实现了很高的舒适性,其结构如图9所示。通过使用铝合金车轮托架以及各种铝合金锻造连杆和钢板连杆,可保持较低的后桥非簧载质量。需要注意的是,在G11/G12车身上并没有用于定位后副车架的中心固定架(图10)。因此,拆装后副车架时需要使用一种新型专用工具,通过2个导向销使后桥托架保持正确位置。

6.车载控制网络

G11/G12车型的总线系统如图11所示,其中包括了FlexRay、PT-CAN、K-CAN、Local-CAN、Ethernet(以太网)及MOST等多种总线系统,各控制单元的位置如图12所示。中央网关控制单元(ZGM)集成在车身控制单元(BDC)内。ZGM能够将所有主总线系统连接起来,并且将不同协议和速度的数据转换到其他总线系统上。通过 ZGM 还可以将控制单元的编程数据经以太网传输到车辆上。用于PT-CAN2总线的网关位于数字式发动机控制单元(DME)内。

所有CAN总线的数据传输速度均为500 kB/s,FlexRay总线的数据传输速度为10 MB/s。使用宝马专用诊断系统ISTA检测时,无法在总线概览内显示K-CAN5、Local-CAN总线上的控制单元,需要通过相应的主控单元进行诊断。

在G11/G12车型上使用带有5根导线(4根数据线和1根用于启用接口的导线)的以太网实现从OBD2诊断接口至BDC的连接。同时,G11/G12车型上还使用一种由2根导线构成的以太网进行车内通信,这是一种2根单线相互缠绕且无保护层的数据传输导线,宝马将这种针对汽车领域进行调整的特殊以太网称为 OABR。OABR以太网的每一条导线都能以100 MB/s的速度同时进行双向信息传输(同时进行数据的发送和接收),因此最大数据传输速度为200 MB/s。