CZTSSe薄膜的直接溶液涂膜制备方法研究进展*

李嘉辉,姚若河,熊 超,2,刘玉荣

(1. 华南理工大学 电子与信息学院, 广州 510641; 2. 常州工学院光电工程学院,江苏 常州 21300)

CZTSSe薄膜的直接溶液涂膜制备方法研究进展*

李嘉辉1,姚若河1,熊超1,2,刘玉荣1

(1. 华南理工大学 电子与信息学院, 广州 510641; 2. 常州工学院光电工程学院,江苏 常州 21300)

摘要:直接溶液涂膜法制备铜锌锡硫硒(CZTSSe)薄膜具有元素配比易于控制、高材料利用率以及易于大面积制备等潜在优点,是一种极具应用前景的非真空制备方法。综述了铜锌锡硫硒薄膜直接溶液涂膜法的特点,从形貌、杂质残留以及物相等方面回顾了近年来浆料法、溶胶-凝胶法、有机溶液法以及联氨溶液法的薄膜制备现状,分析了不同溶液体系的各自反应机制,讨论了溶液体系对薄膜制备的影响。对于浆料法,由于是通过纳米颗粒原料高温烧结制备薄膜,存在着致密性和晶粒尺寸难以改善以及杂相难以抑制等问题;溶胶-凝胶法和有机溶液法所使用的有机物会妨碍物相转化并导致杂质残留。

关键词:铜锌锡硫硒;直接溶液涂膜;制备;反应机制

0引言

铜锌锡硫硒(CZTSSe)具有合适的直接光学带隙和较高的光吸收系数,其组成元素来源丰富、环境友好且材料成本低廉,是一种极具发展前景的光伏材料。这种材料最早被合成于1967年[1],并由Ito和Nakazawa于1988年通过原子束溅射在玻璃衬底上沉积出薄膜[2]。随后,各种方法被用于制备CZTSSe,包括真空法和非真空法。其中非真空法具有低成本的显著优势,该类方法主要包括化学浴法、电沉积法和直接溶液涂膜法。化学浴法和电沉积法的成膜速度较慢,而直接溶液涂膜法则具有快速、直接的特点,是一种通过原始材料配制溶液或浆料并直接用于快速涂膜的方法,其具备了其它方法不可同时具备的诸多优点。首先,该方法在前驱体溶液配制阶段即可实现元素配比控制,可避免复杂的设备参数设置,对设备依赖性不高;其次,薄膜的涂布方式选择较灵活,通常不需要依赖真空或特殊氛围,有利于薄膜大面积快速制备;此外,前驱体溶液配制原料通常为金属化合物和常见溶剂,这些原料只需通过低成本化学制备或加工即可投入使用,除来源丰富外,还可最大限度地降低原料成本;最后,配合合适的涂膜工艺,这种方法具有极高的材料利用率,符合今后环保节能的工业发展要求。上述优点表明直接溶液涂膜法在今后CZTSSe薄膜制备上是具有较大应用潜力的。

从前驱体溶液形态来看,直接溶液涂膜法可分为浆料法、溶胶-凝胶法和溶液法。由于当前所报道的溶液配方大多使用了有机物,而采用无机配方的前驱体溶液仅有以联氨为溶剂的报道。为了便于讨论,本文将直接溶液涂膜法分为浆料法、溶胶-凝胶法、有机溶液法和联氨溶液法,并分别对各方法进行综述。

1浆料法

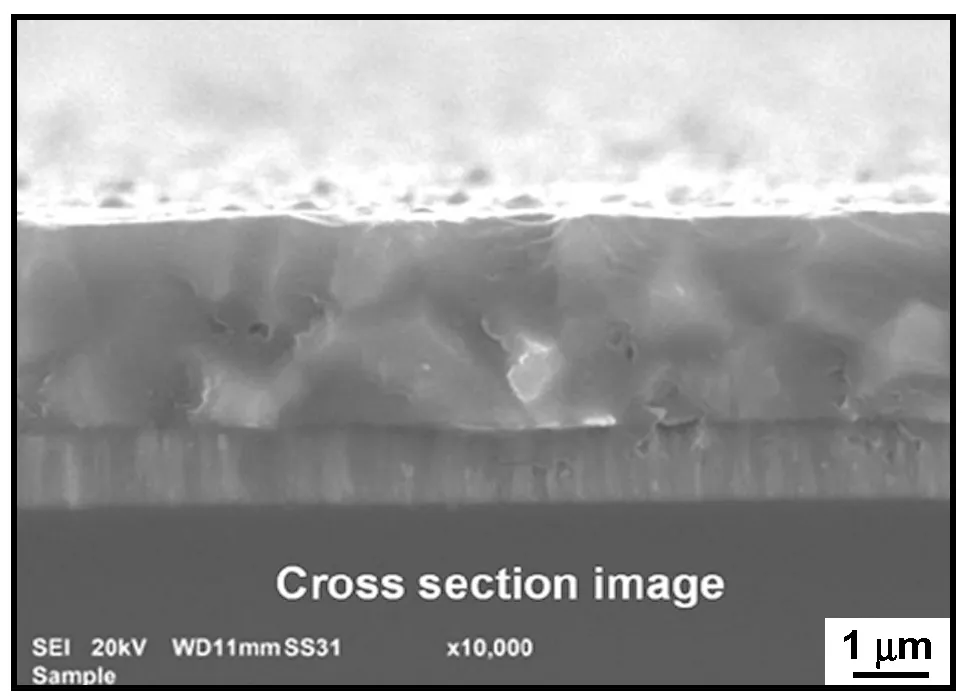

浆料法是一种采用较容易获取的单质或金属氧/硫/硒化合物为原料,将其加工成纳米颗粒后,加入分散剂或粘合剂配成浆料,再进行涂膜的方法。2012年Woo等[3]采用CuS以及Zn、Sn、S单质为原料,乙醇为分散剂,通过研磨得到混合浆料,旋涂后经N2+H2S氛围硫化制备出晶粒尺寸为1~2.5μm的纯相CZTS薄膜,该薄膜平整致密,但含有少量空洞(如图1所示),且元素分布不太均匀,碳和氧残留约为3%。随后,该团队将铜源替换为热分解温度较低的甲酸铜,并加入Se单质研磨获得前驱体浆料,旋涂后经氩气氛围快速退火制备了晶粒尺寸为1~1.5μm的CZTSSe薄膜,然而薄膜的元素分布仍不太均匀[4]。2013年Tang等[5]采用化学共沉积法先制备金属氧化物纳米粉体,再加入乙醇和乙基纤维素进行球磨获得浆料,通过刮涂和Ar+S蒸汽氛围硫化制备CZTS薄膜,但膜体呈现多孔形貌,晶粒尺寸极不均匀。2014年Li等[6]采用自制的CuS、SnS和ZnS纳米晶为原料,与乙醇混合后通过喷涂先制备CZTS薄膜再进行Ar+Se蒸汽氛围硒化得到CZTSSe薄膜,其中CZTS薄膜的晶粒平均尺寸仅为100nm,且膜体存在较多的空隙,硒化后薄膜的致密性得到了明显改善,晶粒尺寸约为500nm。2015年Chen等[7]采用自制的CuO、ZnO和SnO2纳米颗粒为金属源,乙醇为分散剂,通过刮涂和S蒸汽氛围硫化获得了平整且致密的CZTS薄膜。

图1 采用浆料法制备的CZTS薄膜[3]

Fig1Cross-sectionimageofCZTSthinfilmpreparedbyslurrymethod[3]

浆料法制备CZSSe薄膜本质是一个高温烧结过程,尽管各原料是不可溶的,但颗粒尺寸通常能达到纳米级别,使得各原料能通过固相反应实现物相转化。对于原料为热稳定性较高的金属硫化物或氧化物,这种固相反应通常较难进行而导致薄膜致密性较差和晶粒太小。为促进反应并改善结晶,可采用提高退火温度的方法[8],但当退火温度提高后又会造成Sn元素流失,并产生CuS或CuxSe杂相[9-10]。Chen等[7]采用热稳定性更高的SnO2作为锡源,但只有当退火温度提高至600 ℃时,薄膜的致密性和晶粒尺寸才得到显著改善。

对于采用金属单质的浆料,在退火过程中熔解的金属单质能使反应从固相反应转化为更具反应性的液相反应,从而提高整体反应程度,而熔解的金属单质也有利于提高薄膜的致密性。为了避免元素流失并抑制分相,快速升温退火往往更适合含有金属单质的浆料体系。Woo等[4]对含有金属单质的浆料进行了快速和慢速两种升温速率的热重分析对比,发现快速升温的热重曲线具有更低的吸热峰且物重损失更小,从而推断在快速升温退火过程中,金属单质的溶解以及物相转化可以在较短的时间内同时实现并减少元素的损失。尽管如此,薄膜中元素分布仍不太均匀,说明采用金属单质制备的薄膜,最终元素的比例或均匀性易受反应温度和反应时间的影响。

2溶胶-凝胶法

溶胶-凝胶法是利用溶质在溶剂中水解或醇解,获得纳米级分散性溶胶,后经缩聚转化成凝胶的方法。2007年Tanaka等[11]在钠钙玻璃上通过先旋涂制备CZT前驱体膜,后进行N2+H2S氛围硫化获得CZTS薄膜,这是溶胶-凝胶法旋涂制备CZTS薄膜的最早报道,所采用的金属源为醋酸盐和氯盐组合,溶剂为乙二醇甲醚,稳定剂为单乙醇胺。随后,该团队采用相似配方和工艺制备薄膜,尽管薄膜的形貌较差,但晶粒尺寸接近1μm[12-14]。2012年Ilari等[15]采用相似的配方先制备CZT前驱体膜,后进行N2+Se蒸汽氛围硒化获得晶粒尺寸为1~2μm的CZTSe薄膜,该薄膜较致密且元素分布较均匀,但带有鼓包且薄膜底部存在富碳层,其中鼓包是因为硒化导致体积膨胀产生压缩应力引起的,而富碳层则是由于有机溶剂分解不彻底造成的。2014年,Su等[16]在前驱体溶液中加入了硫脲作为硫源,通过旋涂和Se蒸汽氛围退火制备出致密且结晶较好的CZTS薄膜,其晶粒尺寸为0.5~1μm。为进一步优化薄膜性能,该研究团队还作了改善措施,包括掺钠和使用HCl刻蚀薄膜表面的ZnS,其中掺钠除了能增大晶粒尺寸外,还能明显降低C残留。由于所采用金属源为醋酸铜、醋酸锌和氯化亚锡,因此溶胶-凝胶体系中Cl含量较低,最终薄膜中Cl、C、O的残留量分别为0.64%,1.13%和1.17%。

除采用乙二醇甲醚作为溶剂外,溶胶-凝胶法制备CZTSSe还有采用其它溶剂的报道。2014年Zhao等[17]为避免Cl残留,选用SnS为锡源,硫单质为硫源,以正丁胺、巯基丙酸、乙醇为溶剂,通过旋涂先制备CZTS前驱体膜,后进行Se蒸汽氛围硒化获得CZTSSe薄膜。该薄膜初始为双层结构,上层为大晶粒层,而下层为小晶粒层,掺钠后小晶粒层的厚度减小,薄膜晶粒尺寸变得更均匀,图2为该薄膜截面SEM图。

图2采用溶胶-凝胶法所制备的CZTSSe薄膜截面SEM图[17]

Fig2Cross-sectionimageofCZTSSethinfilmpreparedbysol-gelmethod[17]

上述溶胶-凝胶法制备薄膜是金属源络合溶解、缩聚、热分解、金属源硫化和物相转化依次进行的过程。当前该制备方法主要存在着以下几个问题:首先,缩聚产物热分解并部分转化为CZTS所要求的温度较高,为300 ℃[16,18],由于缩聚产物热分解和金属源硫化基本上是同时进行的过程,较高的热分解温度必然会推高硫化温度;其次,缩聚产物热分解后生成ZnS、CuxS和SnO2[16],表明金属源的硫化是不同步的,这必然会妨碍CZTS的形成;此外,杂质残余也是该方法所面临的一个主要问题。

3有机溶液法

有机溶液法通常是一种直接将溶质溶解于有机溶剂中获得分子级分散性溶液的方法。Nakayama等[19]在1996年报道了采用氯盐、硫脲、去离子水和乙醇配制出有机前驱体溶液,通过喷雾热分解法在玻璃衬底上沉积CZTS薄膜。此后喷雾热分解法大多采用与此相似的配方,尽管所制备的薄膜平均晶粒尺寸能达到1μm,但尺寸极不均匀,薄膜表面极不平整[20-23]。后来,Zeng等[24]认为水溶液中金属盐溶解度较低,沉积后薄膜表面容易出现细小颗粒,是导致薄膜形貌较差的主要原因,进而采用盐酸提高金属盐在溶液中的溶解度,并沉积出表面平整的CZTS薄膜,后经Se蒸汽氛围硒化制备的CZTSSe薄膜,尽管晶粒尺寸仅为300~500nm,但分布较均匀。

除喷雾热分解法外,有机溶液法更多是通过刮涂、浸涂或旋涂等方式涂膜。2012年Fella等[25]采用硝酸盐和氯盐为金属源,乙醇、丙二醇为溶剂,戊醇、乙基纤维素为粘合剂,通过刮涂和N2+Se蒸汽氛围硒化制备CZTSSe薄膜,但由于有机物分解不完全,导致薄膜底部形成较厚的碳层。2013年Sun等[26]则以氯盐为金属源,硫代乙酰胺为硫源,乙醇为溶剂,单乙醇胺为稳定剂,配制出分子级分散性溶液,通过浸涂后真空退火或Se蒸汽氛围硒化制备出晶粒较大的CZTS和CZTSSe薄膜。同年Wang等[27]采用金属氧化物为金属源,乙醇、二硫化碳、正丁胺、巯基乙酸的混合溶液为溶剂,通过旋涂和Se蒸汽氛围硒化获得了晶粒尺寸为1~2μm的CZTSSe薄膜,但薄膜底部存在富含碳和杂相的小晶粒薄层。2014年Park等[28]采用氯盐、硫脲为溶质,乙醇和水为溶剂,通过旋涂和Ar+S蒸汽氛围硫化制备的CZTS薄膜,其形貌较差且有明显的C、O残留。2015年Zhang等[29]采用氯盐为金属源,硫、硒单质为硫、硒源,己胺、丙硫醇为溶剂,通过旋涂和Ar+Se蒸汽氛围硒化制备的CZTSSe薄膜,虽然较致密,但晶粒尺寸仅为600nm,且元素分布不太均匀。

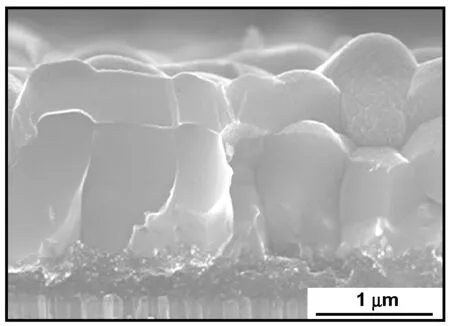

近年来,采用二甲基亚砜为溶剂,氯盐或醋酸盐为金属源,硫脲为硫源可制备出特性较好的CZTSSe薄膜。该配方最早在2011年由Ki等[30]提出,他们通过先旋涂制备CZTS薄膜后经Ar+Se蒸汽氛围硒化得到CZTSSe薄膜,该薄膜含有少量空洞且底部存在细晶粒层。2013年Schnabel等[31]则通过刮涂和相同的硒化方式制备CZTSSe薄膜,但含有ZnSe杂相,从截面来看,薄膜呈现晶粒尺寸不均等的三层结构,元素分布也不太均匀,其碳残留量低于3%。随后该团队在2015年采用SnSe2作为硒源对薄膜进行2h硒化,解决了晶粒尺寸不均匀问题[32],图3为该薄膜的截面SEM图。

为了使铜盐充分络合溶解,有机溶液法的配方中通常需要加入过量的硫脲[33-35]。Park等[28]指出只有当预退火温度达到300 ℃以上时,才能有效抑制ZnS分相,是因为只有足够高的预退火温度才能将多余的硫脲分解去除掉。然而薄膜表面碳残留还是比较严重,较多的碳残留被认为是导致薄膜结晶较差的原因之一。所制备的薄膜也有较多气孔,作者认为气孔的产生是较高温度的预退火引起硫脲和金属氯化物分解导致的。而Wen等[36]通过实验对比发现,增加硫脲的用量会产生更多的气孔,进而认为硫脲的分解才是产生气孔的主要原因。这些报道说明了硫脲会引起杂相生成,并导致碳残留和气孔产生。

图3采用有机溶液法制备的CZTSSe薄膜截面SEM图[32]

Fig3Cross-sectionimageofCZTSSethinfilmpreparedbyorganic-solutionmethod[32]

当采用二甲基亚砜作为溶剂时,由于二甲基亚砜属于非质子高极性溶剂,能较好地溶解金属盐,因此不需要使用过量的硫脲实现铜盐的完全溶解。Zhang等[37]认为280 ℃时溶剂和金属-硫脲络合体基本被分解,并将该温度设定为预退火温度,但预退火后的前驱体膜存在Cu2O和SnO2杂相。采用该配方所制备的CZTSSe薄膜存在晶粒尺寸不均匀的现象[30-32, 38],这种现象很可能是由有机残留物引起的[39-40]。Yu等[41]研究旋涂速度对薄膜形貌的影响,结果表明高速旋涂的薄膜更致密且晶粒更大,其晶粒尺寸也更均匀,而低速旋涂的薄膜则容易出现裂缝或气孔,且晶粒尺寸不均匀,表现为上层晶粒较大而下层晶粒较小。这种现象很可能也是有机残留量抑制薄膜结晶的一种反映,因为更高旋涂速度得到的膜层更薄,在预退火过程中能更快更彻底地分解有机物,从而降低有机残留对薄膜结晶的影响。

与溶胶-凝胶法相似,有机溶液法制备CZTSSe薄膜是金属源络合溶解、热分解、金属源硫化和物相转化依次进行的过程。其中金属源硫化可以在较低的温度下实现,Madarasz等[35]的研究结果表明,Cu、Zn、Sn的硫脲络合体向金属硫化物转化的温度分别为230,270和240 ℃,更高的预退火温度会导致硫化物向硫酸盐和氧化物转化,而硫脲自身具有较高的分解温度,当温度为400 ℃以上时仍有明显的分解[28, 42]。为了去除多余的硫脲,需要提高预退火温度,但预退火温度过高又会导致金属硫化物被氧化,可见硫脲热分解和金属源硫化不能协调进行,这与溶胶-凝胶法的情形相似。由于硫脲具有较高的热分解温度,而二甲基亚砜作为溶剂的配方中不含过量的硫脲,这很可能是使用该配方能制备出特性较好薄膜的一个根本原因。

4联氨溶液法

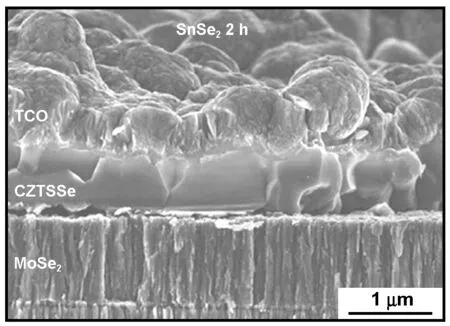

IBM公司Todorov等[43]在2010年采用联氨为溶剂溶液配方制备出CZTSSe薄膜,所使用的溶质为Cu2S、SnSe、SnS以及Zn、S、Se单质,由于Zn单质在溶液中会生成ZnS或ZnSe纳米颗粒,因而得到的前驱体溶液并不是纯溶液体系。该团队通过旋涂和无S/Se氛围退火制备CZTSSe薄膜,其晶粒尺寸为1~2.5μm,尽管存在少量空洞,但整体膜体较致密。随后两年,该团队采用相似的配方制备出空洞更少的CZTSSe薄膜[44-46]。期间,加州大学Yang等[47]针对锌源不可溶问题,采用了碳酸联氨为溶剂,成功将锌源溶解而获得联氨纯溶液体系。2013年IBM公司Wang等[48]采用该改良配方制备薄膜,其元素分布均匀性得到了更好的改善。图4为采用联氨纯溶液配方所制备薄膜截面SEM图,可以看到尽管薄膜底部仍存在少量空隙,但膜体平整致密,其晶粒尺寸接近薄膜厚度尺寸。

图4采用联氨溶液法制备的CZTSSe薄膜截面SEM图[48]

Fig4Cross-sectionimageofCZTSSethinfilmpreparedbyhydrazine-solutionmethod[48]

在上述联氨溶液法的配方中,所采用的溶质仅为单质、金属硫/硒化物或者其组合,这些溶质所含元素与最终薄膜元素是完全对应的,是最接近目标产物又是直接可用的理想原料。Mitzi等[49]用“dimensionalreduction”理论解释了金属源在联氨中的溶解机理,指出溶解是由于形成了金属硫/硒化合物和联氨结合的低维度络合体。其中锡源SnS2和硫在联氨中会形成可溶的(N2H5)4Sn2S6络合体,对其进行热处理后又可分解复原为SnS2[49-50]。铜源Cu2S的情况则与此类似,先形成可溶的(N2H5)Cu7S4络合体并可通过热分解复原为Cu2S。至于锌源,Yang等[51]使用碳酸联氨将锌单质转化为络合体Zn[NH2NHCOO]2[N2H4]2而实现对锌源的溶解,同样地,对该络合体进行热处理可使其转化为ZnS。Hsu等[52]通过实验证实,当温度为175 ℃时络合体开始分解,生成ZnS和Cu2Sn(Se,S)3,175~350 ℃则是ZnS和Cu2Sn(Se,S)3向Cu2ZnSn(Se,S)4转化的温度区间,因此物相转化在高温退火前已经发生。

由上述可见,联氨溶液法制备CZTSSe是一个金属源络合溶解、热分解复原和物相转化依次进行的过程。该方法采用了与目标材料元素完全对应且直接可用的理想原料,这些原料能溶解于联氨中形成分子级高分散性络合体,而联氨自身又具有弱配位、易挥发的特性,有利于金属源低温复原和物相快速转化,这是联氨溶液法能制备出特性较好的CZTSSe薄膜的主要原因。

5结语

当前,采用浆料法、溶胶-凝胶法、有机溶液法以及联氨溶液法所制备的CZTSSe薄膜太阳能电池的最高转换效率分别为5.12%[6]、6.52%[17]、10.3%[32]和12.6%[48]。其中联氨溶液法之所以能制备出转换效率最高的电池,是由于该方法能将最接近目标产物的原料转化为分子级分散性的低维络合体,在退火过程中又能实现原料复原和低温物相转化,整个反应是一个直接、紧凑、流畅的过程,并且反应副产物极易去除,不会产生杂质残留。对于溶胶-凝胶法和有机溶液法,其反应均不如联氨溶液法直接,这主要是由于配方中使用了有机物,使得络合物或有机物热分解和金属源硫化不能协调进行。其中溶胶-凝胶法的问题在于缩聚物热分解温度过高造成金属源硫化不同步;有机溶液法的问题在于有机物的热分解温度高于金属源硫化温度,导致金属硫化物易被氧化。由于使用的是有机配方,有机残留对薄膜结晶的影响也是这两种方法面临的主要问题,这些潜在问题共同限制着电池效率的提高。对浆料法来说,其物相转化是一个高温烧结的结果,该方法的主要问题在于提高反应温度可以改善结晶,但容易引起元素流失和杂相出现。

参考文献:

[1]NitscheR,SargentDF,WildP.Crystalgrowthofquaternary122464chalcogenidesbyiodinevaportransport[J].JournalofCrystalGrowth, 1967, 1(1): 52-53.

[2]ItoK,NakazawaT.Electricalandopticalpropertiesofstannite-typequaternarysemiconductorthinfilms[J].JapaneseJournalofAppliedPhysics, 1988, 27(11): 2094-2097.

[3]WooK,KimY,MoonJ.Anon-toxic,solution-processed,earthabundantabsorbinglayerforthin-filmsolarcells[J].Energy&EnvironmentalScience, 2012, 5(1): 5340-5345.

[4]WooK,KimK,ZhongZ,etal.Non-toxicethanolbasedparticulateinksforlowtemperatureprocessedCu2ZnSn(S,Se)4solarcellswithoutS/Setreatment[J].SolarEnergyMaterialsandSolarCells, 2014, 128: 362-368.

[5]TangD,WangQ,LiuF,etal.Analternativeroutetowardslow-costCu2ZnSnS4thinfilmsolarcells[J].SurfaceandCoatingsTechnology, 2013, 232: 53-59.

[6]LiZ,HoJCW,LeeKK,etal.EnvironmentallyfriendlysolutionroutetokesteriteCu2ZnSn(S,Se)4thinfilmsforsolarcellapplications[J].RSCAdvances, 2014, 4(51): 26888-26894.

[7]ChenG,YuanC,LiuJ,etal.FabricationofCu2ZnSnS4thinfilmsusingoxidesnanoparticlesinkforsolarcell[J].JournalofPowerSources, 2015, 276: 145-152.

[8]YaoW,WangY,WangL,etal.CharacterizationandpreparationofCu2ZnSnS4thinfilmsbyball-milling,coatingandsintering[J].MaterialsLetters, 2014, 134: 168-171.

[9]WangY,HuangY,LeeAYS,etal.InfluenceofsinteringtemperatureonscreenprintedCu2ZnSnS4(CZTS)films[J].JournalofAlloysandCompounds, 2012, 539: 237-241.

[10]ChenG,YuanC,LiuJ,etal.LowcostpreparationofCu2ZnSnS4andCu2ZnSn(SxSe1-x)4frombinarysulfidenanoparticlesforsolarcellapplication[J].JournalofPowerSources, 2014, 262: 201-206.

[11]TanakaK,MoritakeN,UchikiH.PreparationofCu2ZnSnS4thinfilmsbysulfurizingsol-geldepositedprecursors[J].SolarEnergyMaterialsandSolarCells, 2007, 91(13): 1199-1201.

[12]TanakaK,OonukiM,MoritakeN,etal.Cu2ZnSnS4thinfilmsolarcellspreparedbynon-vacuumprocessing[J].SolarEnergyMaterialsandSolarCells, 2009, 93(5): 583-587.

[13]TanakaK,FukuiY,MoritakeN,etal.ChemicalcompositiondependenceofmorphologicalandopticalpropertiesofCu2ZnSnS4thinfilmsdepositedbysol-gelsulfurizationandCu2ZnSnS4thinfilmsolarcellefficiency[J].SolarEnergyMaterialsandSolarCells,2011, 95(3): 838-842.

[14]MaedaK,TanakaK,FukuiY,etal.InfluenceofH2SconcentrationonthepropertiesofCu2ZnSnS4thinfilmsandsolarcellspreparedbysol-gelsulfurization[J].SolarEnergyMaterialsandSolarCells, 2011, 95(10): 2855-2860.

[15]IlariGM,FellaCM,ZieglerC,etal.Cu2ZnSnSe4solarcellabsorbersspin-coatedfromamine-containingethersolutions[J].SolarEnergyMaterialsandSolarCells, 2012, 104: 125-130.

[16]SuZ,SunK,HanZ,etal.FabricationofCu2ZnSnS4solarcellswith5.1%efficiencyviathermaldecompositionandreactionusinganon-toxicsol-gelroute[J].JournalofMaterialsChemistryA, 2014, 2(2): 500-509.

[17]ZhaoW,WangG,TianQ,etal.FabricationofCu2ZnSn(S,Se)4solarcellsviaanethanol-basedsol-gelrouteusingSnS2asSnsource[J].ACSAppliedMaterials&Interfaces, 2014, 6(15): 12650-12655.

[18]ParkH,HwangYH,BaeB.Sol-gelprocessedCu2ZnSnS4thinfilmsforaphotovoltaicabsorberlayerwithoutsulfurization[J].JournalofSol-GelScienceandTechnology, 2013, 65(1): 23-27.

[19]NakayamaN.SprayedfilmsofstanniteCu2ZnSnS4[J].AppliedSurfaceScience, 1996, 92: 171-175.

[20]KamounN,BouzouitaH,RezigB.FabricationandcharacterizationofCu2ZnSnS4thinfilmsdepositedbyspraypyrolysistechnique[J].ThinSolidFilms, 2007, 515(15): 5949-5952.

[21]RajeshmonVG,KarthaCS,VijayakumarKP,etal.Roleofprecursorsolutionincontrollingtheopto-electronicpropertiesofspraypyrolysedCu2ZnSnS4thinfilms[J].SolarEnergy, 2011, 85(2): 249-255.

[22]PatelM,MukhopadhyayI,RayA.Structural,opticalandelectricalpropertiesofspray-depositedCZTSthinfilmsunderanon-equilibriumgrowthcondition[J].JournalofPhysicsD:AppliedPhysics, 2012, 45(4451 0344).

[23]PatelM,MukhopadhyayI,RayA.Studyofthejunctionandcarrierlifetimepropertiesofaspray-depositedCZTSthin-filmsolarcell[J].SemiconductorScienceandTechnology, 2013, 28:(0550015).

[24]ZengX,TaiKF,ZhangT,etal.Cu2ZnSn(S,Se)4kesteritesolarcellwith5.1%efficiencyusingspraypyrolysisofaqueousprecursorsolutionfollowedbyselenization[J].SolarEnergyMaterialsandSolarCells, 2014, 124: 55-60.

[25]FellaCM,UhlAR,RomanyukYE,etal.Cu2ZnSnSe4absorbersprocessedfromsolutiondepositedmetalsaltprecursorsunderdifferentselenizationconditions[J].PhysicaStatusSolidiA, 2012, 209(6): 1043-1048.

[26]SunY,ZhangY,WangH,etal.Novelnon-hydrazinesolutionprocessingofearth-abundantCu2ZnSn(S,Se)4absorbersforthin-filmsolarcells[J].JournalofMaterialsChemistryA, 2013, 23(1): 6880-6887.

[27]WangG,ZhaoW,CuiY,etal.FabricationofCu2ZnSn(S,Se)4photovoltaicdevicebyalow-toxicethanolsolutionprocess[J].ACSAppliedMaterials&Interfaces, 2013, 20(5): 10042-10047.

[28]ParkS,SungS,SonD,etal.Solution-processedCu2ZnSnS4absorberspreparedbyappropriateinclusionandremovalofthioureaforthinfilmsolarcells[J].RSCAdvances, 2014, 18(4): 9118-9125.

[29]ZhangR,SzczepaniakSM,CarterNJ,etal.AversatilesolutionroutetoefficientCu2ZnSn(S,Se)4thinfilmsolarcells[J].ChemistryofMaterials, 2015, 27(6): 2114-2120.

[30]KiW,HillhouseHW.Earth-abundantelementphotovoltaicsdirectlyfromsolubleprecursorswithhighyieldusinganon-toxicsolvent[J].AdvancedEnergyMaterials, 2011, 5(1): 732-735.

[31]SchnabelT,LöwM,AhlswedeE.Vacuum-freepreparationof7.5%efficientCu2ZnSn(S,Se)4solarcellsbasedonmetalsaltprecursors[J].SolarEnergyMaterialsandSolarCells, 2013, 117: 324-328.

[32]SchnabelT,AbzieherT,FriedlmeierTM,etal.Solution-basedpreparationofCu2ZnSn(S,Se)4forsolarcells-comparisonofSnSe2andelementalSeaschalcogensource[J].IEEEJournalofPhotovoltaics, 2015, 5(2): 670-675.

[33]YehMY,LeeCC,WuuDS.InfluencesofsynthesizingtemperaturesonthepropertiesofCu2ZnSnS4preparedbysol-gelspin-coateddeposition[J].JournalofSol-GelScienceandTechnology, 2009, 52(1): 65-68.

[34]ChaudhuriTK,TiwariD.Earth-abundantnon-toxicCu2ZnSnS4thinfilmsbydirectliquidcoatingfrommetal-thioureaprecursorsolution[J].SolarEnergyMaterialsandSolarCells, 2012, 101: 46-50.

[35]MadaraszJ,BombiczP,OkuyaM,etal.ThermaldecompositionofthioureacomplexesofCu(Ⅰ),Zn(Ⅱ),andSn(Ⅱ)chloridesasprecursorsforthespraypyrolysisdepositionofsulfidethinfilms[J].SolidStateIonics, 2001, 141: 439-446.

[36]WenX,LuoW,ZouZ.PhotocurrentimprovementinnanocrystallineCu2ZnSnS4photocathodesbyintroducingporousstructures[J].JournalofMaterialsChemistryA, 2013, 48(1): 15479-15485.

[37]ZhangKD,TianZR,WangJB,etal.PreparationofCu2ZnSnS4thinfilmsusingspin-coatingmethodwiththermolysisandannealing[J].JournalofSol-GelScienceandTechnology, 2015, 73(2): 452-459.

[38]WernerM,Sutter-FellaCM,RomanyukYE,etal. 8.3%efficientCu2ZnSn(S,Se)4solarcellsprocessedfromsodium-containingsolutionprecursorsinaclosedreactor[J].ThinSolidFilms, 2015, 582: 308-312.

[39]AhnS,KimC,YunJH,etal.CuInSe2(CIS)thinfilmsolarcellsbydirectcoatingandselenizationofsolutionprecursors[J].TheJournalofPhysicalChemistryC, 2010, 114(17): 8108-8113.

[40]TanakaK,KatoM,UchikiH.EffectsofchlorineandcarbononCu2ZnSnS4thinfilmsolarcellspreparedbyspraypyrolysisdeposition[J].JournalofAlloysandCompounds, 2014, 616: 492-497.

[41]YuY,GeJ,PrabhakarT,etal.Effectsofspinspeedonthepropertiesofspin-coatedCu2ZnSnS4thinfilmsandsolarcellsbasedonDMSOsolution[A]. 40thIEEEPhotovoltaicSpecialistConference[C]//Denver:IEEE, 2014: 0448-0451.

[42]YinX,TangC,ChenM,etal.HierarchicalporousCu2ZnSnS4filmsforhigh-capacityreversiblelithiumstorageapplications[J].JournalofMaterialsChemistryA, 2013, 1(27): 7927-7932.

[43]TodorovTK,ReuterKB,MitziDB.High-efficiencysolarcellwithearth-abundantliquid-processedabsorber[J].AdvancedMaterials, 2010, 22(20):E156-E159.

[44]MitziDB,TodorovTK,GunawanO,etal.Torwardsmarketableefficiencysolution-processedkesteriteandchalcopyritephotovoltaicdevices[A]. 35thIEEEPhotovoltaicSpecialistsConference[C]//Honolulu:IEEE, 2010: 000640-000645.

[45]BarkhouseDAR,GunawanO,GokmenT,etal.Devicecharacteristicsofa10.1%hydrazine-processedCu2ZnSn(Se,S)4solarcell[J].ProgressinPhotovoltaics:ResearchandApplications, 2012, 20(1): 6-11.

[46]TodorovTK,TangJ,BagS,etal.Beyond11%efficiency:characteristicsofstate-of-the-artCu2ZnSn(S,Se)4solarcells[J].AdvancedEnergyMaterials, 2013, 3(1): 34-38.

[47]YangW,DuanH,BobB,etal.Novelsolutionprocessingofhigh-efficiencyearth-abundantCu2ZnSn(S,Se)4solarcells[J].AdvancedMaterials, 2012, 47(24): 6323-6329.

[48]WangW,WinklerMT,GunawanO,etal.DevicecharacteristicsofCZTSSethin-filmsolarcellswith12.6%efficiency[J].AdvancedEnergyMaterials, 2014, 13014657(4): 201301465.

[49]MitziDB.Solutionprocessingofchalcogenidesemiconductorsviadimensionalreduction[J].AdvancedMaterials, 2009, 31(21): 3141-3158.

[50]MitziDB,KosbarLL,MurrayCE,etal.High-mobilityultrathinsemiconductingfilmspreparedbyspincoating[J].Nature, 2004, 6980(428): 299-303.

[51]YangW,DuanH,ChaKC,etal.MolecularsolutionapproachtosynthesizeelectronicqualityCu2ZnSnS4thinfilms[J].JournaloftheAmericanChemicalSociety, 2013, 135(18): 6915-6920.

[52]HsuW,BobB,YangW,etal.ReactionpathwaysfortheformationofCu2ZnSn(Se,S)4absorbermaterialsfromliquid-phasehydrazine-basedprecursorinks[J].Energy&EnvironmentalScience, 2012, 9(5): 8564-8571.

ResearchprogressofdirectsolutioncoatingmethodforCZTSSethinfilmpreparation

LIJiahui1,YAORuohe1,XIONGChao1,2,LIUYurong1

(1.SchoolofElectronicsandInformationEngineering,SouthChinaUniversityofTechnology,Guangzhou510641,China;2.SchoolofPhotoelectricEngineering,ChangzhouInstituteofTechnology,Changzhou213002,China)

Abstract:Asonekindofnon-vacuummethod,directsolutioncoating(DSC)isgreatpromisingforcopperzinctinsulfurselenium(CZTSSe)thinfilmpreparationsinceitcanreadilycontroltheratioofelements,hashighmaterialutilizationandfacilitateslargeareapreparation.Inthispaper,thecharacteristicsofDSCareintroduced,themethodsofslurry,sol-gel,organic-solutionandhydrazine-solutionforCZTSSethinfilmpreparationinrecentyearsarereviewedfrommorphology,residualimpuritiesandphase.Furthermore,differentreactionmechanismsofrespectivemethodsareanalyzed,andtheexistingproblemsarediscussed.Grainsizeanddensityaredifficulttoimproveandphaseseparationcannotbesuppressedeasilysincethinfilmpreparedbyslurrymethoddependsonhightemperaturesintering.Organicsthatappliedtosol-gelandorganic-solutionmethodsretardphasetransformationandleadtoresidualimpurities.

Keywords:CZTSSe;directsolutioncoating;preparation;reactionmechanism

文章编号:1001-9731(2016)06-06037-06

* 基金项目:中国博士后科学基金资助项目(2013M531849)

作者简介:李嘉辉(1985-),男,广东肇庆人,在读博士,主要从事薄膜太阳能电池研究。

中图分类号:TB43

文献标识码:A

DOI:10.3969/j.issn.1001-9731.2016.06.007

收到初稿日期:2015-06-10 收到修改稿日期:2016-01-10 通讯作者:姚若河,E-mail:phrhyao@scut.edu.cn